1 ИЗМЕРЕНИЕ ТЕМПЕРАТУРЫ

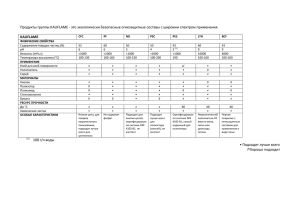

advertisement

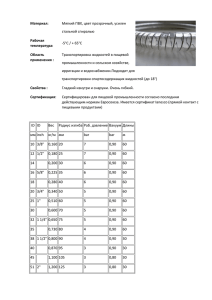

1 ИЗМЕРЕНИЕ ТЕМПЕРАТУРЫ. ШКАЛЫ ТЕМПЕРАТУР. КЛАССИФИКАЦИЯ МЕТОДОВ И ПРИБОРОВ Температурой называют величину, характеризующую тепловое состояние тела. Согласно кинетической теории температуру определяют как меру кинетической энергии поступательного движения молекул. Отсюда температурой называют условную статистическую величину, прямо пропорциональную средней кинетической энергии молекул тела. Чем выше температура тела, тем больше скорость его молекул, тем больше их кинетическая энергия. С изменением кинетической энергии молекул тела изменяется его тепловое состояние, а вместе с этим изменяются и многие физические свойства: при нагревании тело расширяется, а при охлаждении сжимается. Температура не поддается непосредственному измерению. Поэтому о температуре судят по изменению физических свойств, т.е. применяют косвенные методы измерения. Все предлагаемые температурные шкалы строились (за редким исключением) одинаковым путем: двум (по меньшей мере) постоянным точкам присваивались определенные числовые значения и предполагалось, что видимое термометрическое свойство используемого в термометре вещества линейно связанно с температурой. Принимая для двух постоянных точек определенные значения температур, на этой основе можно построить температурную шкалу. Существует несколько градуированных температурных шкал, и за точки отсчета в них обычно взяты температуры замерзания и кипения воды. Сейчас самой распространенной в мире является шкала Цельсия. В 1742 шведский астроном Андерс Цельсий предложил 100-градусную шкалу термометра, в которой за 0 градусов принимается температура кипения воды при нормальном атмосферном давлении, а за 100 градусов - температура таяния льда. Деление 4 шкалы составляет одну сотую этой разницы. Когда стали использовать термометры, оказалось удобнее поменять местами 0 и 100 градусов. К настоящему времени шкала Цельсия несколько изменилась: за 0 °C по-прежнему принята температура таяния льда при нормальном давлении, которая от давления не очень зависит. Зато температура кипения воды при атмосферном давлении теперь равна 99,975 °C, что не отражается на точности измерения практически всех термометров, кроме специальных прецизионных. Известны также температурные шкалы Фаренгейта, Кельвина, Реомюра и другие. Температурная шкала Фаренгейта, принятая в 1714 году, имеет три фиксированные точки: 0 градусов соответствовал температуре смеси воды, льда и нашатыря, 96 градусов - температуре тела здорового человека. В качестве контрольной температуры для сверки различных термометров было принято значение 32 градусов для точки таяния льда. Шкала Фаренгейта широко распространена в англоязычных странах, но ею почти не пользуются в научной литературе. Обе шкалы - как Фаренгейта, так и Цельсия, - весьма неудобны при проведении экспериментов в условиях, когда температура опускается ниже точки замерзания воды и выражается отрицательным числом. Для таких случаев были введены абсолютные шкалы температур, в основе которых лежит экстраполяция к так называемому абсолютному нулю - точке, в которой должно прекратиться молекулярное движение. Одна из них называется абсолютной термодинамической шкалой. Температура по ней измеряется в кельвинах (К). Шкалы начинается при температуре абсолютного нуля, а точка замерзания воды соответствует 273,16 K. Число градусов и кельвинов между точками замерзания и кипения воды по шкале Цельсия и абсолютной термодинамической шкале одинаково и равно 100. После введения международной системы единиц (СИ) к применению рекомендованы две температурные шкалы. Первая шкала - термодинамическая, которая не зависит от свойств используемого вещества (рабочего тела) и вводится посредством цикла Карно. Единицей измерения температуры в этой температурной шкале является один кельвин (1 К) - одна из основных единиц в системе СИ. Эта единица названа в честь английского физика Уильяма Томсона (лорда Кельвина), 5 который разрабатывал эту шкалу и сохранил величину единицы измерения температуры такой же, как и в температурной шкале Цельсия. Вторая рекомендованная температурная шкала - международная практическая. Эта шкала имеет 11 реперных точек - температуры фазовых переходов ряда чистых веществ, причём значения этих температурных точек постоянно уточняются. Единицей измерения температуры в международной практической шкале также является 1 К. В настоящее время основной реперной точкой, как термодинамической шкалы, так и международной практической шкалы температур является тройная точка воды. Эта точка соответствует строго определенным значениям температуры и давления, при которых вода может одновременно существовать в твердом, жидком и газообразном состояниях. Причем, если состояние термодинамической системы определяется только значениями температуры и давления, то тройная точка может быть только одна. Температуру измеряют с помощью устройств, использующих различные термометрические свойства жидкостей, газов и твердых тел. Существуют десятки различных устройств применяемых в промышленности, при научных исследованиях, для специальных целей. Самые старые устройства для измерения температуры – жидкостные стеклянные термометры – используют термометрическое свойство теплового расширения тел. Действие термометров основано на различии коэффициентов теплового расширения термометрического вещества и оболочки, в которой она находится (термометрического стекла или реже кварца). Жидкостный термометр состоит из стеклянных баллона, капиллярной трубки и запасного резервуара. Термометрическое вещество заполняет баллон и частично капиллярную трубку. Свободное пространство в капиллярной трубке и в запасном резервуаре заполняется инертным газом или может находиться под вакуумом. Запасной резервуар или выступающая за верхним делением шкалы часть капиллярной трубки служит для предохранения термометра о порчи при чрезмерном перегреве. В качестве термометрического вещества чаще всего применяют химически чистую ртуть. Она не смачивает стекла и остается жидкой в широком интервале температур. Кроме ртути в качестве термометрического вещества в стеклянных 6 термометрах применяются и другие жидкости, преимущественно органического происхождения. Например: метиловый и этиловый спирт, керосин, пентан, толуол, галлий, амальгама таллия. Основные достоинства стеклянных жидкостных термометров – простота употребления и достаточно высокая точность измерения даже для термометров серийного изготовления. К недостаткам стеклянных термометров можно отнести: плохую видимость шкалы (если не применять специальной увеличительной оптики) и невозможность автоматической записи показаний, передачи показаний на расстояние и ремонта. Стеклянные жидкостные термометры имеют весьма широкое применение и выпускаются следующих основных разновидностей: технические ртутные, с вложенной шкалой, с погружаемой в измеряемую среду нижней частью, прямые и угловые; лабораторные ртутные, палочные или с вложенной шкалой; жидкостные термометры (не ртутные); повышенной точности и образцовые ртутные термометры; специальные термометры (в том числе максимальные (медицинские и другие), минимальные, метеорологические и другого назначения). Также для измерения температуры применяют манометрические термометры. Действие манометрических термометров основано на использовании зависимости давления вещества при постоянном объеме от температуры. Замкнутая измерительная система манометрического термометра состоит из чувствительного элемента, воспринимающего температуру измеряемой среды, рабочего элемента манометра, измеряющего давление в системе, длинного соединительного измеряемой металлического среды давление в капилляра. системе При изменении изменяется, в температуры результате чего чувствительный элемент перемещает стрелку или перо по шкале манометра, отградуированного в градусах температуры. Манометрические термометры часто используют в системах автоматического регулирования температуры, как бесшкальные устройства информации (датчики). Манометрические термометры подразделяют на три основных разновидности: жидкостные, в которых вся измерительная система заполнены жидкостью; конденсационные, в которых термобаллон заполнен частично жидкостью с низкой температурой кипения и частично – ее насыщенными парами, 7 а соединительный капилляр и манометр – насыщенными парами жидкости или, чаще, специальной передаточной жидкостью; газовые, в которых вся измерительная система заполнена инертным газом. Достоинствами манометрических термометров являются сравнительная простота конструкции и применения, возможность дистанционного измерения температуры и возможность автоматической записи показаний. К недостаткам манометрических термометров относятся: относительно невысокая точность измерения, небольшое расстояние дистанционной передачи показаний (не более 60 метров) и трудность ремонта при разгерметизации измерительной системы. Манометрические термометры не имеют большого применения на тепловых электрических станциях. В промышленной теплоэнергетике они встречаются чаще. Поверка показаний манометрических термометров производится теми же методами и средствами, что и стеклянных жидкостных. Для измерения температуры в металлургии наиболее широкое распространение получили термоэлектрические термометры, работающие в интервале температур от -200 до +2500 0C и выше. Данный тип устройств характеризует высокая точность и надежность, возможность использования в системах автоматического контроля и регулирования параметра, в значительной мере определяющего ход технологического процесса в металлургических агрегатах. Сущность термоэлектрического метода заключается в возникновении ЭДС в проводнике, концы которого имеют различную температуру. Для того, чтобы измерить возникшую ЭДС, ее сравнивают с ЭДС другого проводника, образующего с первым термоэлектрическую пару, в цепи которой потечет ток. ЭДС данной пары зависит только от температуры и не зависит от размеров электродов (длины, диаметра), величин теплопроводности и удельного сопротивления. Термоэлектрический термометр – это измерительный преобразователь, чувствительный элемент которого (термопара) расположен в специальной защитной арматуре, обеспечивающий защиту электродов от механических повреждений и воздействия измеряемой среды. Арматура включает защитный чехол, гладкий или с неподвижным штуцером, и головку, внутри которой расположено контактное устройство с зажимами для соединения электродов с 8 проводами, идущими от измерительного прибора к термометру. Электроды по всей длине изолированы друг от друга и от защитной арматуры керамическими трубками. Защитные чехлы выполняются из газонепроницаемых материалов, выдерживающих высокие температуры и агрессивное воздействие среды. Термоэлектрические термометры выпускаются двух типов: погружаемые, поверхностные. Промышленность изготавливает устройства различных модификаций, отличающихся по назначению и условиям эксплуатации, по материалу защитного чехла, по способу установки термометра в точке измерения, по герметичности и защищенности от действия измеряемой среды, по устойчивости к механическим воздействиям, по степени тепловой инерционности. В металлургической практике для измерения температур до 650 0 С применяются термометры сопротивления, принцип действия которых основан на использовании зависимости электрического сопротивления вещества от температуры. Зная данную зависимость, по изменению величины сопротивления термометра судят о температуре среды, в которую он погружен. Выходным параметром устройства является электрическая величина, которая может быть измерена с весьма высокой точностью (до 0.02 0 С), передана на большие расстояния и непосредственно использована в системах автоматического контроля и регулирования. В качестве материалов для изготовления чувствительных элементов термометров сопротивления используются чистые металлы: платина, медь, никель, железо и полупроводники. Для решения различных задач термометры сопротивления делятся на эталонные, образцовые и рабочие, которые в свою очередь подразделяются на лабораторные и технические. О температуре нагретого тела также можно судить на основании измерения параметров его теплового излучения, представляющего собой электромагнитные волны различной длины. Чем выше температура тела, тем больше энергии оно излучает. Термометры, действие которых основано на измерении теплового излучения, называют пирометрами. Они позволяют контролировать температуру от 100 до 9 6000 0С и выше. Одним из главных достоинств данных устройств является отсутствие влияния измерителя на температурное поле нагретого тела, так как в процессе измерения они не вступают в непосредственный контакт друг с другом. Поэтому данные методы получили название бесконтактных. 10 2 ОСНОВНЫЕ ПОНЯТИЯ О ЗАКОНАХ РЕГУЛИРОВАНИЯ. АНАЛОГОВОЕ И ЦИФРОВОЕ РЕГУЛИРОВАНИЕ. ВИДЫ ЗАКОНОВ. ПОЗИЦИОННОЕ (РЕЛЕЙНОЕ) РЕГУЛИРОВАНИЕ. 2.1 Основные понятия о законах регулирования. Виды законов Закон регулирования - это вид зависимости между величиной регулирующего воздействия (выходная величина регулятора) и отклонением регулируемого параметра от заданного значения (входная величина регулятора). Закон регулирования может быть выражен аналитически в виде определенного уравнения. Законы регулирования бывают: линейные и нелинейные. Нелинейные законы регулирования классифицируются на функциональные, логические, параметрические, оптимизирующие. Объект регулирования является главным звеном системы; его свойства (статические и динамические характеристики) влияют на характер регулирования. В промышленности объектами регулирования являются печи, резервуары, и другие подобные объекты. Объекты регулирования подразделяются на объекты с сосредоточенными и распределенными параметрами. Объектами с сосредоточенными параметрами называются такие, в которых регулируемая величина в состоянии равновесия объекта имеет везде одинаковые значения. Динамические свойства объектов регулирования с сосредоточенными параметрами описываются обыкновенными дифференциальными уравнениями с постоянными коэффициентами. Объектами с распределенными параметрами называются такие, в которых регулируемая величина в равновесном и переходном режимах имеет неодинаковые 11 значения в различных точках объекта. Примерами таких объектов могут служить трубопроводы, по которым перекачивают жидкость или подают различные сыпучие материалы при помощи воздуха. Динамические свойства таких объектов описываются дифференциальными уравнениями в частных производных. В технологических процессах большое число объектов регулирования представляют собой сложные объекты, которые нельзя описать дифференциальными уравнениями первого или второго порядка. Динамические свойства таких объектов описываются дифференциальными уравнениями выше второго порядка. Кроме того, при работе большинства объектов приходится регулировать не один, а несколько технологических параметров. Часто объекты регулирования могут иметь различное число входных и выходных величин. Большинство промышленных автоматических систем регулирования являются системами стабилизации, т. е. основаны на принципе отклонения, поэтому на их работу не влияет число входных воздействий, так как все они компенсируются одним регулирующим воздействием. В тех объектах, в которых регулированию подлежат не одна, а несколько выходных величин, возможно построение автоматических систем регулирования отдельно для каждого из регулируемых параметров. Высокое качество регулирования будет обеспечиваться в случае, если между регулируемыми параметрами объекта отсутствуют внутренние связи. Примером такого объекта может служить аппарат, в котором регулируются уровень жидкости и давление. Если в объекте имеются связи между отдельными регулируемыми параметрами, например, концентрацией раствора и его температурой, количеством вещества и его плотностью, а регуляторы будут управлять отдельно каждым из взаимосвязанных параметров, то такая система приведет к ухудшению качества регулирования. В этих случаях необходимо применять системы связанного регулирования, которые позволяют поддерживать на заданном уровне связанные между собой параметры путем воздействия на один из регулируемых параметров. 12 2.2 Аналоговое регулирование Аналоговым называется такое устройство, у которого все входные, выходные и промежуточные (внутренние) сигналы являются непрерывными, описываются непрерывными математическими функциями. Эти сигналы характеризуются бесконечным множеством значений по уровню (состояниям) и непрерывны во времени, хотя диапазон изменения значений непрерывного сигнала ограничен. Поэтому иногда такие устройства называют устройствами непрерывного действия. Основные виды аналоговых устройств: усилительные устройства (усилители); функциональные преобразователи, выполняющие математические операции с аналоговыми сигналами (например, интегрирование, дифференцирование); измерительные преобразователи и датчики физических величин; модуляторы и демодуляторы, фильтры, смесители и генераторы гармонических колебаний; запоминающие устройства, стабилизаторы напряжений и токов, интегральные микросхемы специального назначения (например, для обработки видеосигналов, компараторы, коммутаторы). Аналоговые устройства имеют ряд недостатков: методологические трудности в определении равенства аналоговых сигналов, обеспечении заданной погрешности преобразований и передачи сигналов; возможность появления неустойчивых режимов работы, которые характеризуются возникновением в устройстве или системе незатухающих колебаний и изменении некоторых сигналов; технические трудности в реализации запоминающих устройств и устройств временной задержки аналоговых сигналов; недостаточный уровень интеграции аналоговых элементов и их универсальности; сравнительно малая дальность передачи аналоговых сигналов, обусловленная рассеянием энергии в линиях связи; сравнительно большое потребление энергии. Недостатком аналоговых устройств является также наличие дрейфа и шумов. Дрейф это медленное изменение сигнала, обусловленное дискретной природой явлений, по отношению к заданному его значению. Шумы это случайные 13 изменения сигнала, вызванные внешними или внутренними факторами, например, температурой, давлением, напряжённостью магнитного поля Земли. Однако, средства аналоговой техники имеют множество достоинств. Они характеризуются адекватностью отображения физических процессов и закономерностей, которые описываются непрерывными зависимостями. Это позволяет существенно упрощать принципиальные технические решения аналоговых устройств и систем; обладают оперативностью и простотой изменения режимов работы (часто достаточно изменить сопротивление резистора или ёмкость конденсатора, чтобы неустойчивый режим сменился на устойчивый или обеспечить заданный переходный процесс в устройстве); отсутствием необходимости в преобразовании аналоговых величин в дискретные. 2.3 Цифровое регулирование Дискретными устройствами или устройствами дискретного действия называют такие, у которых входные, выходные и промежуточные сигналы характеризуются счётным множеством значений по уровню и существованием в определённые интервалы времени. Такие сигналы можно отобразить в той или иной позиционной системе исчисления (соответствующими цифрами, например, в десятичной системе исчисления либо в двоичной системе счисления). Двоичное представление сигналов нашло наибольшее применение в технике и в формальной логике при исчислении высказываний и при выводе умозаключений из нескольких посылок. Поэтому дискретные устройства называют логическими (по аналогии с формальной двоичной логикой) или цифровыми, принимая во внимание возможность описания их с помощью чисел позиционной системы исчисления. Цифровые устройства: логические элементы; шифраторы и дешифраторы кодов; запоминающие элементы (триггеры); запоминающие устройства; арифметико-логические устройства; селекторы и генераторы импульсов; счётные устройства (счётчики импульсов); цифровые компараторы, коммутаторы дискретных сигналов; регистры; микросхемы специального назначения. Достоинствами технических средств цифровой техники являются возможность программного управления, что увеличивает гибкость изменения 14 структуры и алгоритма функционирования систем и позволяет упростить реализацию адаптивных законов управления; простота обеспечения заданной надёжности, точности и помехоустойчивости работы систем; простота обеспечения совместимости устройств с устройствами обработки информации в цифровой форме; высокая степень конструктивной и функциональной интеграции, универсальности с возможностью построения систем по типовым проектным решениям (это позволяет сокращать затраты на производство и эксплуатацию систем и устройств); возможность проектирования формальными логическими методами, что позволяет сокращать сроки проектирования устройств и даёт возможность изменения функций устройств (и систем на их основе) методами агрегатного построения в процессе эксплуатации. Недостатки технических средств цифровой техники заключаются в необходимости преобразования аналоговых сигналов в дискретные (эти преобразования сопровождаются появлением погрешности и задержками во времени); относительной сложности изменения режимов работы (для этого необходимо менять структуру системы либо алгоритм её функционирования); сложности процессов анализа функционирования систем, как при проверке правильности их работы, так и при поиске возникающих неисправностей; большой функциональной сложности, что требует специальных диагностических устройств, которые изучаются в специальной области техники, называемой технической диагностикой. В настоящее время при создании цифровых автоматических систем возможно идти по двум направлениям. Первое направление связано с использованием центральных управляющих цифровых вычислительных машин, построенных по обычному принципу. Такая машина содержит арифметическое устройство, устройства памяти (долговременной и оперативной), управляющее устройство и устройства ввода и вывода информации. В некоторых случаях возможно участие человека (оператора) для контроля и корректировки работы машины. Подобные устройства могут использоваться для управления сложными объектами (самолетами, ракетами, прокатными станами, доменными печами) или группами отдельных объектов при комплексной 15 автоматизации в различных отраслях промышленности (металлургической, химической, нефтеперерабатывающей). Второе направление, по которому развиваются в настоящее время цифровые автоматические системы, — это использование отдельных цифровых устройств для обеспечения необходимых вычислительных и логических операций в каждом канале управления одномерной или многомерной системы. Такие цифровые устройства могут строиться на разных принципах, однако общая структура цифровой системы управления сохраняет при этом свой вид и содержит основные элементы: преобразователи непрерывной величины в код и обратно, а также процессор, обеспечивающий необходимые вычислительные операции. Использование подобных цифровых устройств позволяет во многих случаях упростить систему управления за счет применения простых и надежных модулей и расположить цифровую вычислительную часть в непосредственной близости от основных элементов канала управления. Сравнительный анализ перечисленных достоинств и недостатков аналоговых и цифровых устройств даёт вывод в пользу технических средств цифровой техники. Поэтому в настоящее время цифровые устройства широко внедряются, казалось бы, в традиционные области аналоговой техники: телевидение, телефонную связь, в технику звукозаписи, радиотехнику, в системы автоматического управления и регулирования. 2.4 Релейное регулирование Релейные автоматические системы широко применяются в различных областях техники, отличаясь простотой, а в ряде случаев и лучшими динамическими свойствами, чем иные типы систем автоматического управления. Они используются как в стационарных системах управления промышленного назначения, так и в системах управления подвижными объектами. Существенная особенность этих систем – форма выходной величины релейного элемента не зависит существенно от формы его входной величины. 16 В релейных автоматических системах управляющее воздействие изменяется скачком всякий раз, когда управляющий сигнал проходит через некоторые фиксированные значения, называемые пороговыми. В релейных автоматических системах усилитель (релейный элемент) представляет собой контактное или бесконтактное реле: электромагнитное, электронное, пневматическое. Релейные автоматические системы могут обладать исключительно большим быстродействием вследствие того, что управляющее воздействие в них изменяется практически мгновенно и исполнительное устройство всегда подвержено максимальному постоянному воздействию. С другой стороны, такое интенсивное воздействие может явиться причиной возникновения незатухающих колебаний (автоколебаний). Появление автоколебаний во многих случаях нежелательно по той причине, что они могут нарушить заданный закон изменения регулируемой величины. Однако существуют релейные автоматические системы, в которых автоколебания являются основным рабочим режимом. К числу таких систем относятся вибрационные регуляторы. Релейные автоматические системы можно разделить по особенностям режима их работы на две группы. К первой группе относятся системы регулирования типа "открыто - закрыто" и вибрационные регуляторы. В этих системах регулирующий орган может занимать конечное число положений или состояний (обычно их два) соответствующих минимальному и максимальному значениям регулирующего воздействия. Вторая группа релейных автоматических систем охватывает системы с постоянной скоростью исполнительного устройства. В этих системах воздействие на регулирующий орган осуществляется с постоянной скоростью или, точнее говоря, со скоростью, не зависящей от управляющего сигнала. В отличие от релейных автоматических систем первой группы автоколебания, которые обычно возникают в этих системах при отсутствии внешнего периодического воздействия, нежелательны, и их стремятся устранить, либо уменьшить до достаточно малой величины. 17 3 ВВЕДЕНИЕ Одним из самых технологически важных процессов в целлюлозно-бумажном производстве является варка целлюлозы. Целью варки при производстве целлюлозы является удаление из древесины лигнина, связывающего волокна с помощью обработки щепы химикатами при повышенной температуре, что позволяет легко разделить щепу на волокна. При этом содержащие целлюлозу волокна необходимо сохранить, насколько это возможно, длинными и прочными. В процессе варки также пытаются удалить из древесины экстрактивные вещества, которые позже могут вызывать пенообразование и образовывать отложения на оборудовании в производственной линии. Задачей варки также является подготовка целлюлозы к дальнейшей переработке. Целлюлозная масса после варки последовательно проходит промывку, сортирование, очистку и, при необходимости, отбелку. От качества проведения варочного процесса зависит качество выпускаемой продукции, её экологическая безопасность и состояние окружающей среды. После варки целлюлоза представляет собой суспензию волокон в отработанном щелоке. В зависимости от используемых реагентов выделяют следующие способы варки: кислые сульфатный), (сульфитный нейтральный и бисульфитный), способ щелочные (моносульфитный), (натронный ступенчатые и и комбинированные. Сульфатная варка целлюлозы может осуществляться периодическим или непрерывным методом. При периодической варке в каждом котле целлюлоза варится от начальной стадии до конечной, в варочном цехе в этом случае обычно устанавливается несколько котлов. При непрерывной варке щепа и химикаты 18 непрерывно загружаются в верхнюю часть котла, полученная целлюлоза непрерывно разгружается из донной части котла, варочный котёл разделяется на зоны, в которых осуществляются различные стадии варки. Периодическая варка целлюлозы широко применяется на отечественных и зарубежных предприятиях. Общие преимущества варки целлюлозы в котлах периодического действия по сравнению с непрерывным способом заключаются в простоте конструкции и надежности работы оборудования, легкости управления технологическим процессом, меньших потерях в выработке продукции при остановах оборудования, более простом переходе с одного вида сырья на другой. Однако, в настоящее время непрерывный метод варки целлюлозы является более предпочтительным, так как позволяет повысить выход целлюлозы с одного метра кубического котла, значительно сократить размеры емкостей для щелоков, щепы и массы, сократить экономические затраты и затраты на энергию, улучшить экологическую обстановку. Именно поэтому в современном производстве целлюлозы все большую роль играют варочные котлы непрерывного действия типа Камюр. Для варочных установок этого класса характерно неуклонное увеличение производительности, повышение качества вырабатываемой продукции, совершенствование технологии, аппаратурного оформления и систем управления. Старейшей, но наиболее общей конструкцией варочных установок Камюр является гидравлический варочный котел с прямоточным движением щепы и щелока в зонах пропитки и варки, с противоточной горячей диффузионной промывкой и холодной выдувкой массы. В этом котле древесная щепа после предварительного пропаривания в пропарочной камере транспортируется с помощью насосов и ротационного питателя высокого давления в верхнюю часть котла. Сюда же подается варочный щелок — смесь белого щелока с черным. Варочный котел заполнен щепой и щелоком, находится под гидравлическим давлением 1,3 МПа, создаваемым специальными насосами высокого давления. Щепа под действием силы тяжести вместе с варочным щелоком движется сверху вниз и по мере движения последовательно проходит зону пропитки щелочью, зоны предварительного и конечного нагрева до температуры варки, зону сульфатной варки, зону вытеснения горячего черного щелока, образовавшегося в процессе варки, зону горячей диффузионной промывки и зону выгрузки массы из котла. 19 Нагрев щепы осуществляется щелоками, отбираемыми из котла через специальные сита в подогреватели и возвращаемыми обратно в котел циркуляционными насосами. Промывной щелок подается в нижнюю часть котла, нагревается в подогревателе и движется навстречу опускающейся массе до зоны отбора щелока в испарительные циклоны. Горячая диффузионная промывка весьма эффективна и позволяет сократить промывное оборудование в отделе сортирования и промывки массы. Однако наличие зоны горячей диффузионной промывки существенно увеличивает (до 70 м) высоту гидравлического варочного котла. В связи с этим на смену традиционным варочным котлам в конце были разработаны усовершенствованные варочные установки — гидравлические котлы с двумя сосудами, которые объединяют преимущества непрямого нагрева щепы щелоком и увеличивают продолжительность стадий пропитки и варки в отдельных сосудах. Основное отличие этого варочного котла от обычного гидравлического состоит в том, что стадия пропитки щепы щелоком осуществляется в отдельной колонне под высоким гидравлическим давлением. За счет более интенсивной пропитки щепы в выносной пропиточной колонне и увеличения времени варки в самом варочном котле по сравнению с обычным гидравлическим котлом, в котором и пропитка и варка осуществляются в одном сосуде, удалось решить проблему дальнейшего увеличения производительности без заметного увеличения высоты котла. Параллельно с разработкой нового оборудования варочных котлов идет и совершенствование технологий непрерывной варки. Наиболее интересными особенностями этих технологий являются минимизация концентрации растворенных органических веществ в варочном щелоке на стадии основной делигнификации и в конце варки, поддержание как можно более равномерного профиля концентрации эффективной щелочи по высоте варочного котла и проведение варочного процесса при максимально возможном времени варки и минимально возможной температуре. Использование указанных технологий по сравнению с технологией обычной прямоточной варки способствует повышению селективности варочного процесса, 20 соответствующему снижению степени делигнификации целлюлозы и повышению ее выхода. В результате вырабатывается целлюлоза с большей сохранностью углеводов и лучшей способностью к отбелке кислородом и озоном, что позволяет исключить из схем отбелки целлюлозы молекулярный хлор, являющийся основным источником загрязнения природы. Варочные котлы Камюр — это сложнейшие многосвязные объекты управления, нормальное функционирование которых возможно лишь при поддержании основных параметров процесса варки целлюлозы в достаточно узких пределах. При эксплуатации и в процессе управления возникает множество различных проблем, обусловленных особенностями технологии и аппаратурного оформления. Процесс непрерывной сульфатной варки целлюлозы протекает в движущейся среде щепы и варочного щелока. Поступающая в котел щепа насыщается щелоком, и ее плотность становится выше плотности окружающего щелока, образуя в соответствии с формой котла вертикальный столб пористой структуры с определенными физическими свойствами. Этот столб древесного материала движется сверху вниз по котлу подобно поршню в потоке жидкости. Под действием силы тяжести и увеличения давления выше расположенных слоев щепы происходят сжатие и уплотнение столба щепы в нижней его части. В результате уплотнения древесного материала изменяется и скорость его движения по высоте котла. Скорость верхней части столба щепы существенно отличается от его нижней части и примерно в два раза больше ее. Кроме того, на ситах нагревательных циркуляций и отбора щелока в испарительные циклоны, где основная масса жидкой фазы движется в радиальном направлении — от центра котла к периферии, столб щепы испытывает значительную силу трения, которая зависит от состояния поверхности сит, плотности слоев щепы в этих участках котла, расхода щелока в циркуляциях. При забивании сит древесной мелочью возрастает сопротивление движению столба щепы. При этом скорость его движения может снизиться до нуля. Все эти факторы создают большие трудности для поддержания устойчивой гидродинамики котла при нарушениях материального баланса между поступлением щепы в котел и выдувкой массы. К процессу движения щепы предъявляются следующие основные требования: 21 движение должно быть устойчивым во всех точках котла и максимально стационарным; уровень щепы в котле должен находиться в нормальных пределах показаний датчиков уровня щепы, так как чрезмерное повышение уровня перегружает загрузочные устройства котла, а понижение может привести к нарушению движения щепы; не допускается большая плотность массы внизу котла, так как при этом перегружается разгрузочное устройство. Сложный многоступенчатый процесс непрерывной варки целлюлозы подвержен действию неконтролируемых возмущений со стороны изменений показателей качества используемой щепы и состава варочного щелока, стабильное состояние которых на производстве бывает крайне редко. В результате нарушаются начальные условия термохимической обработки щепы, которые приводят к изменению качества вырабатываемой целлюлозы. В варочных котлах Камюр имеют место значительные запаздывания между моментами изменений параметров и результатами их изменений, что может быть причиной создания неясных ситуаций при оперативном управлении технологией варки, так как к моменту изменения качества целлюлозы на выходе из котла причина, вызвавшая его, может исчезнуть. В итоге затрудняется накопление практического опыта из-за невозможности установить однозначное соответствие между причиной и следствием. Отсутствие точных сведений о причинах изменения качества целлюлозы, большое динамическое запаздывание, обусловленное временем прохождения щепы и щелока по различным зонам варочного котла и задержкой в определении качества целлюлозы в лаборатории, приводят к тому, что решения при управлении технологическим режимом варки принимаются несвоевременно и бывают ошибочными. На практике по разным причинам часто приходится изменять производительность варочного котла в достаточно широких пределах. Перевод котла на новую производительность ввиду его конструктивных особенностей сопровождается выработкой некондиционной целлюлозы в переходном режиме. Чтобы предотвратить изменение степени делигнификации целлюлозы при смене производительности, необходимо упреждающее и скоординированное во времени управление всеми основными параметрами технологического режима. Реализация такого управления — далеко не простая задача. 22 Существенную помощь обслуживающему персоналу в преодолении перечисленных проблем управления варочными котлами Камюр оказывают автоматизированные системы управления, создаваемые на базе современных технологий автоматизации. В России, как и во всем мире, основной объем технической целлюлозы производится в варочных котлах типа Камюр ввиду их технических и экономических преимуществ по сравнению с котлами периодической варки целлюлозы и другими варочными установками непрерывного действия. Все варочные котлы были запущено в эксплуатацию до 1980 года. Это в основном гидравлические однососудные котлы с диффузионным отбором щелока или с зоной горячей диффузионной промывки. Небольшое количество из них было модифицировано в двухсосудные варианты с пропиточными колоннами, с варкой целлюлозы в парожидкостной фазе с использованием традиционной технологии с прямоточным движением щепы и щелока в зонах пропитки и варки и с противоточной диффузионной промывкой. Что касается наиболее современных и технически совершенных двухсосудных гидравлических котлов, то они в нашей стране отсутствуют. Поэтому в данной расчётно-графической работе рассматривается вариант автоматизации двухсосудной варочной установки типа Камюр, работающей по традиционной технологии. 23 4 ПРИНЦИПЫ РЕШЕНИЯ ЗАДАЧ УПРАВЛЕНИЯ В СИСТЕМАХ АВТОМАТИЗАЦИИ ВАРОЧНЫХ КОТЛОВ НЕПРЕРЫВНОГО ДЕЙСТВИЯ Стратегия управления варочными котлами непрерывного действия сводится к необходимости стабилизации и координированного изменения трех основных переменных процесса варки целлюлозы: продолжительности варки; концентрации эффективной щелочи в зоне варки; температуры варки. Автоматическая стабилизация этих переменных при стационарных режимах работы варочного котла и скоординированное во времени изменение их в переходных режимах при изменении производительности, смене сорта целлюлозы и породы древесины обеспечивают минимальные отклонения показателей качества вырабатываемой целлюлозы от заданных значений. Продолжительность пропитки, время варки определяются скоростью перемещения щепы по варочному котлу. Время пропитки и варки обратно пропорционально производительности котла. От времени варки также зависит степень делигнификации целлюлозы. Поэтому при управлении процессом этот параметр нельзя менять произвольно. Для того чтобы обеспечить однородность качества целлюлозы при заданной производительности, время пропитки и варки щепы в котле должны быть неизменными. Это условие выполняется, если поддерживать постоянным уровень щепы в котле. Только при этом условии соблюдается материальный баланс между подачей щепы и выгрузкой массы из котла, а следовательно, не изменяются во времени скорость, продолжительность прохождения щепы по различным зонам варочного котла и заданная производительность. В противном случае варочный котел работает в переходных режимах, когда количество выдуваемой массы не соответствует количеству загружаемой щепы, а скорость движения и продолжительность нахождения 24 древесного материала в различных зонах котла не остаются постоянными во времени, что и является одной из главных причин изменения степени делигнификации целлюлозы. Время варки целлюлозы зависит также от длины зоны варки. Начало варки создается в том месте котла, где температура смеси щепы с варочным щелоком доводится до конечной температуры варки. Конец зоны располагается в том сечении, где активная щелочь уже в значительной мере израсходована на реакции делигнификации, а масса охлаждается промывным щелоком до температуры, при которой процесс варки протекает очень медленно. Положение нижней границы зоны варки зависит, таким образом, от величины потока охлаждающего щелока в зоне диффузионной промывки, т. е. от фактора разбавления. Следовательно, чтобы зафиксировать строгое положение нижней границы зоны варки, необходимо стабилизировать фактор разбавления. Стабилизация его необходима и для поддержания требуемой степени промывки массы в котле. Интенсивность процесса делигнификации при сульфатной варке зависит также от концентрации активных реагентов в варочном щелоке. Скорость растворения лигнина пропорциональна концентрации активной (эффективной) щелочи в зоне варки. Поэтому важной задачей управления является стабилизация начальных условий пропитки и варки щепы по концентрации щелочи. Начальная концентрация активной щелочи в варочном котле определяется двумя факторами: расходом активной щелочи на варку и гидромодулем. Следовательно, для создания стабильной начальной концентрации щелочи необходимо поддерживать постоянными задаваемые расход активной щелочи и гидромодуль в зоне загрузки щепы. В варочных котлах непрерывного действия щепа подается через объемные дозаторы, обладающие погрешностью в дозировке древесины. Погрешность возрастает в тех случаях, когда такие показатели щепы, как плотность, фракционный состав, состав щепы по породам, изменяются во времени. На производстве стабильное состояние показателей качества щепы очень часто нарушается. Температура варки является одним из важнейших факторов варочного процесса, влияющих на качество и выход целлюлозы. Кроме того, этот параметр 25 обладает наибольшим быстродействием на степень делигнификации целлюлозы по сравнению с другими каналами воздействия. Поэтому температура варки используется в качестве основного управляющего воздействия для стабилизации степени делигнификации целлюлозы. Коррекция температуры варки осуществляется как по прямой связи — упреждающим изменением температуры при изменении производительности котла и сорта целлюлозы, так и по обратной связи — по отклонению анализов степени делигнификации целлюлозы от заданного значения. 26 5 ФУНКЦИОНАЛЬНАЯ СХЕМА АВТОМАТИЗАЦИИ ВАРОЧНОГО КОТЛА Непрерывный варочный процесс предъявляет повышенные требования к точности соотношений, подаваемых на варку количеств древесины и щелочи, к поддержанию температурного режима и стабильности движения щепы, требует переработки большого объема информации и внимательного обслуживания. Поэтому варочные котлы оснащаются большим количеством средств контроля и управления параметрами технологического режима варки, аппаратурой дистанционного управления. На рисунке 1 представлена функциональная схема автоматизации процесса непрерывной варки целлюлозы в двухсосудном варочном котле типа Камюр. Отсортированная щепа из древесно-подготовительного отдела транспортером подается в бункер щепы варочного котла, в нижней части которого имеется загрузочная воронка, снабженная вибраторами. Из воронки щепа поступает в дозатор щепы. Число оборотов дозатора регулируется в соответствии с требуемой производительностью регулятором скорости вращения. Из дозатора щепа поступает в питатель низкого давления, предназначенный для непрерывной подачи щепы в пропарочную камеру и обеспечения в пропарочной камере избыточного давления 0,15 МПа. Скорость вращения питателя низкого давления поддерживается пропорционально скорости вращения дозатора щепы с помощью регулятора. В пропарочной камере осуществляются пропарка, нагрев щепы и вытеснение воздуха из пор древесины для улучшения пропитки щепы варочным щелоком. Пропарка производится паром, образующимся от вскипания черного щелока в испарительном циклоне. При недостатке вторичного пара в пропарочную камеру добавляется свежий пар низкого давления. Давление 27 пара в пропарочной камере поддерживается регулятором давления. Вытесненный воздух удаляется из пропарочной камеры через сдувочную сетку, предотвращающую попадание опилок и мелкой щепы в трубопровод, по которому паровоздушная смесь направляется на улавливание скипидара и утилизацию тепла. Пропаренная щепа шнеком пропарочной камеры передвигается в сепаратор для улавливания камней и других посторонних включений. Отделение тяжелых включений производится за счет промывки щепы циркулирующим щелоком в системе верхней питательной циркуляции, в которой также осуществляется очистка щелока от песка в песколовушке и взвешенных частиц (мелочи, опилок) в выносных ситах. Промытая в сепараторе щепа поступает в питательную трубу. Уровень щелока в питательной трубе поддерживается постоянным с помощью специального регулятора. При выходе за допустимые пределы уровня щепы или жидкости подается звуковая сигнализация. Для предотвращения образования пробки щепы и гидравлических ударов в малой загрузочной циркуляции измерителем расхода контролируется расход щелока. Питательная труба является переходным устройством от сепаратора к питателю высокого давления и обеспечивает подачу щепы в карманы ротора питателя высокого давления потоком циркулирующего щелока. Питатель высокого давления служит для непрерывной подачи щепы в пропиточную колонну и является запорным устройством между пропарочной камерой, где поддерживается давление 0,15 МПа, и пропиточной колонной, работающей под давлением 1,1 МПа. Питатель состоит из корпуса и ротора. Корпус питателя имеет два окна в горизонтальной и два окна в вертикальной плоскости. Нижнее окно в горизонтальной плоскости снабжено шлицевым ситом для отбора циркулирующего щелока. В корпусе вращается конический ротор. Число оборотов ротора питателя высокого давления скоординировано со скоростью вращения дозатора щепы с помощью регулятора. Ротор имеет четыре камеры, каждая из которых смещена на 45°. Часть черного щелока, поступающего со щепой в карман ротора питателя при вертикальном положении, фильтруется через сито и циркуляционным насосом направляется на очистку от песка и 28 древесной мелочи. При повороте ротора на 90° щепа из кармана ротора захватывается потоком щёлока и подается в загрузочное устройство пропиточной колонны. Пропиточная колонна предназначена для глубокой жидкостной пропитки щепы варочным щелоком под высоким давлением. В период пуска требуемое давление в пропиточной колонне устанавливается с помощью регулятора давления, осуществляющего сброс избытка паров в пропарочную камеру. Продолжительность пропитки щепы составляет 30 минут. Щепа выгружается из пропиточной колонны разгрузочным устройством, расположенным в ее нижней части, и транспортируется щелоком от насоса загрузочной циркуляции в загрузочное устройство варочного котла. Для облегчения выгрузки в нижнюю часть колонны через горизонтальные спрыски подается циркулирующий щелок. Количество щепы, подаваемой из колонны в котел, регулируется изменением числа оборотов шабера разгрузочного устройства и изменением расхода щелока через спрыски. Задаваемое число оборотов шабера и расход щелока на спрыски поддерживаются соответствующими регуляторами. Для предотвращения образования пробки щепы и гидравлических ударов в верхней питательной циркуляции контролируется расход щелока с помощью специального регулятора расхода. Загрузочное устройство варочного котла инвертированного типа имеет вертикальный вращающийся шнек, помещенный в цилиндрическое сито. Щепа подается в нижнюю часть, перемещается вверх с помощью шнека и пересыпается в котел. Щелок отбирается через сито, предварительно нагревается в поверхностном теплообменнике и циркуляционным насосом возвращается вниз пропиточной колонны и в загрузочный трубопровод. Нагрев транспортирующего щелока в загрузочной циркуляции до заданной температуры производится с помощью регулятора, воздействующего на подачу пара в соответствующий подогреватель. В транспортирующей циркуляции обязательно контролируются расход щелока с сигнализацией предельных значений и температура щелока до подогревателя. В верхнюю часть котла подается острый пар высокого давления для дальнейшего нагрева в паровой фазе пропитанной щепы. Нагрев щепы до заданной температуры осуществляется с помощью регулятора путем изменения расхода пара 29 в верхнюю часть котла. Стабильные параметры в верхней части котла — температура и давление в паровой фазе, уровень щепы и жидкости — очень важны для обеспечения дальнейшего стационарного продвижения щепы в жидкой фазе, достижения стабильного времени варки и равномерного качества целлюлозы. Давление в верхней части котла создается подачей пара для нагрева щепы в паровой фазе. Для поддержания постоянного давления в котле предусматривается регулятор, осуществляющий сброс парогазовой смеси из верхней части котла в пропарочную камеру, чтобы не допустить вскипания щелока внутри котла. Из зоны паровой фазы щепа поступает в зону жидкостной фазы, где продолжается ее дальнейшая варка. Уровень жидкости в котле поддерживается ниже уровня щепы. Разница между уровнями щепы и щелока должна находиться в пределах 1,5 м. При низком уровне щелока в котле, происходит чрезмерное уплотнение нижней части столба щепы, нарушается стационарность движения щепы, затрудняется выгрузка целлюлозы из котла с образованием большого количества непровара в массе. Для контроля и управления уровнем жидкости в котле предусматривается регулирование уровня измерение жидкости общего уровня регулятором. щелока Наиболее в котле и эффективным управляющим воздействием на уровень жидкости в котле считается изменение величины отбора щелока в испарительные циклоны. Окончательный нагрев щепы в жидкой фазе до температуры варки производится в зоне варочной циркуляции. Щелок из котла отбирается через периферийные сита, нагревается в поверхностном подогревателе до заданной температуры и возвращается в зону по центральной трубе. Для предотвращения забивания щепой сита разделены на две кольцевые зоны, работающие поочередно. Заданные температуры щелока на выходе из теплообменника и расход щелока в нагревательной циркуляции поддерживаются соответствующими регуляторами. Пройдя паровую и жидкостную зону варки, сваренная масса поступает в зону отбора щелока. Здесь процесс варки прекращается. Образовавшийся в процессе варки горячий крепкий щелок вытесняется в радиальном направлении к ситам отбора и замещается слабым холодным щелоком, поднимающимся из зоны диффузионной промывки. Для эффективного вытеснения щелока из центральной части потока массы предусмотрена принудительная циркуляция промывного 30 щелока аналогично нагревательной циркуляции. Крепкий горячий варочный щелок отбирается через сита в испарительные циклоны (в верхний и нижний). Количество отбираемого щелока в циклоны регулируется расходомерами. В циклонах за счет разности давления происходит вскипание щелока. Пары вскипания из верхнего циклона используются для пропарки щепы в пропарочной камере, а из нижнего отводятся в терпентинный конденсатор. Щелок из верхнего циклона перетекает в нижний циклон, а из последнего откачивается насосом на выпарку. Уровни щелока в испарительных циклонах поддерживаются регуляторами. Промывка целлюлозной массы осуществляется промывным щелоком, движущимся вверх по котлу от самой нижней части котла до зоны отбора щелока в испарительные циклоны. Нагрев промывного щелока до температуры 135 °С для интенсификации процесса диффузии растворенных органических веществ из внутренних каналов и пор волокон производится в подогревателе нижней промывной циркуляции. Щелок из котла отбирается через сито, прокачивается насосом через подогреватель и возвращается по центральной трубе через разгрузочное устройство котла в центр промывной зоны. Заданная температура щелока на выходе из подогревателя поддерживается регулятором за счет изменения расхода пара в подогреватель. Промывной щелок подается через донные и горизонтальные спрыски в нижнюю часть котла и в линию выдувки через дистанционно управляемый клапан. Количество промывного щелока регулируется регулятором расхода в зависимости от желаемых фактора разбавления при промывке целлюлозы и концентрации массы в зоне выгрузки из котла. Выгрузка массы из нижней части варочного котла осуществляется с помощью шабера разгрузочного устройства. Число оборотов шабера регулируется специальным регулятором, что позволяет изменять концентрацию и количество выдуваемой массы. Выдуваемая из котла масса направляется на промывку. Промывной щелок с промывки направляется в бак фильтрата. Основное количество фильтрата из бака используется для промывки целлюлозы в варочном котле, небольшая часть смешивается с крепким чёрным щёлоком из нижнего испарительного циклона и направляется на выпарку. 31 Пуск и останов варочных котлов, работающих при высоких значениях температуры и давления, производится в строгом порядке по особым инструкциям. Для успешного управления варочными котлами необходимо понимание взаимосвязи многочисленных параметров технологического режима, знание теоретических основ непрерывной варки целлюлозы, опыт работы. Поэтому обслуживающий персонал — операторы-варщики — должны иметь техническое образование и высокую квалификацию. Основными задачами управления, решению которых подчинены все остальные, являются уменьшение колебаний задаваемой степени делигнификации целлюлозы в стационарных и переходных режимах работы котла и управление его производительностью. В результате реализации этих задач достигается значительный экономический эффект, полученный как от снижения колебаний степени делигнификации целлюлозы, увеличения ее выхода, снижения затрат древесины, химикатов и энергии, так и за счет повышения производительности котла без риска ухудшения качества. 32 6 СПЕЦИФИКАЦИЯ НА ПРИБОРЫ И СРЕДСТВА АВТОМАТИЗАЦИИ Таблица 1 – Спецификация на приборы и средства автоматизации Измеряемый параметр № Средства автоматизации Наименование Рабочее значение Место установки Наименование Тип Техническая характеристика Кол. Цель применения 2 3 4 5 6 7 8 9 Анализатор щелочности Kajaani Alkali Сертифицирован Iвых = 4 – 20 мА Измерения основаны на стандартном титровании SCAN 30:85 1 Щит управления Прибор показывающий и регистрирующий (безбумажный регистратор) JUMO Logoscreen Диапазон: 0 – 100 г/л γосн = ± 0,1 % Iвх = Iвых = 4 – 20 мА Сертифицирован 1 1.3 Щит управления Прибор регулирующий JUMO Dicon 1001 Iвх = Iвых = 4 – 20 мА Сертифицирован 1 1.4 Трубопровод Клапан регулирующий двухседальный с пневматическим приводом Neles CvSegment Iвх = 4 – 20 мА Сертифицирован 1 1 Трубопровод подачи варочного щёлока в пропиточную колонну 1.1 1.2 Содержание активной щёлочи в варочном щёлоке 24 г/л Технологический контроль и регулирование 33 1 2 3 2.1 4 5 6 7 Пропарочная камера Сосуд уравнительный СУ 6,3-2А - Пропарочная камера Преобразователь перепада давления 8 1 Сапфир–22МПС2151 Диапазон: 0 – 0,25 МПа γосн = ± 0,1 % Iвых = 4 – 20 мА Сертифицирован Щит управления Прибор показывающий и регистрирующий (безбумажный регистратор) JUMO Logoscreen Диапазон: 0 – 0,25 МПа γосн = ± 0,25 % Iвх = Iвых = 4 – 20 мА Сертифицирован 1 2.4 Щит управления Прибор регулирующий JUMO Dicon 1001 Iвх = Iвых = 4 – 20 мА Сертифицирован 1 2.5 Трубопровод Клапан регулирующий двухседальный с пневматическим приводом Neles CvSegment Iвх = 4 – 20 мА Сертифицирован 1 3.1 Терпентинный конденсатор Радиоволновый уровнемер VEGA–PULS–RADAR Диапазон: 0 - 20,0 м γосн = ± 3 % Iвых = 4 – 20 мА Щит управления Прибор показывающий и регистрирующий (безбумажный регистратор) JUMO Logoscreen Диапазон: 0 – 20,0 м γосн = ± 0,1 % Iвх = Iвых = 4 – 20 мА Сертифицирован 1 3.3 Щит управления Прибор регулирующий JUMO Dicon 1001 Iвх = Iвых = 4 – 20 мА Сертифицирован 1 3.4 Трубопровод Клапан регулирующий двухседальный с пневматическим приводом Neles CvSegment Iвх = 4 – 20 мА Сертифицирован 1 2.2 2.3 3.2 Давление пара в пропарочной камере Уровень жидкости в терпентинном конденсаторе 0,15 МПа 2,5 м 9 1 Технологический контроль и регулирование 1 Технологический контроль и регулирование 34 1 4 5 6 7 8 4.1 Питательная труба Радиоволновый уровнемер VEGA–PULS–RADAR Диапазон: 0 - 20,0 м γосн = ± 3 % Iвых= 4 – 20 мА 1 4.2 Щит управления Прибор показывающий и регистрирующий (безбумажный регистратор) JUMO Logoscreen Диапазон: 0 – 20,0 м γосн = ± 0,1 % Iвх = Iвых = 4 – 20 мА Сертифицирован 1 4.3 Щит управления Прибор регулирующий JUMO Dicon 1001 Iвх = Iвых = 4 – 20 мА Сертифицирован 1 4.4 Трубопровод Клапан регулирующий двухседальный с пневматическим приводом Neles CvSegment Iвх = 4 – 20 мА Сертифицирован 1 5.1 Трубопровод питательной (малой) циркуляции Индукционный электромагнитный расходомер-счётчик ЭРСВ –011 Диапазон: 0 – 3055 м3/час γосн = ± 2 % Iвых = 4 – 20 мА Сертифицирован 1 Щит управления Прибор показывающий и регистрирующий (безбумажный регистратор) JUMO Logoscreen Диапазон: 0 – 3055 м3/час γосн = ± 0,1 % Iвх = Iвых = 4 – 20 мА Сертифицирован 1 5.3 Щит управления Прибор регулирующий JUMO Dicon 1001 Iвх = Iвых = 4 – 20 мА Сертифицирован 1 5.4 Трубопровод Клапан регулирующий двухседальный с пневматическим приводом Neles CvSegment Iвх = 4 – 20 мА Сертифицирован 1 5.2 2 Уровень жидкости в питательной трубе Расход щёлока в питательной (малой) циркуляции 3 - 1794 м3/час 9 Технологический контроль и регулирование Технологический контроль и регулирование 35 1 2 3 4 5 Варочный котёл Термопреобразователь сопротивления платиновый Щит управления Прибор показывающий и регистрирующий (безбумажный регистратор) 6.3 Щит управления 6.4 7.1 6.1 6.2 Температура варочного щёлока в зоне заварки варочного котла 140 оС 6 7 ТСП Метран–205 НСХ: 50П/В Диапазон: 0 – 200 оС Длина монтажной части: 3150 мм Iвых = 4 – 20 мА Сертифицирован 8 1 JUMO Logoscreen Диапазон: 0 – 200 оС γосн = ± 0,1 % Iвх = Iвых = 4 – 20 мА Сертифицирован 1 Прибор регулирующий JUMO Dicon 1001 Iвх = Iвых = 4 – 20 мА Сертифицирован 1 Трубопровод Клапан регулирующий двухседальный с пневматическим приводом Neles CvSegment Iвх = 4 – 20 мА Сертифицирован 1 Трубопровод загрузочной циркуляции Индукционный электромагнитный расходомер-счётчик ЭРСВ–011 Диапазон: 0 – 3055 м3/час γосн = ± 2 % Iвых = 4 – 20 мА Сертифицирован 1 1 Щит управления Прибор показывающий и регистрирующий JUMO Logoscreen Диапазон: 0 – 3055 м3/час γосн = ± 0,1 % Iвх = Iвых = 4 – 20 мА Сертифицирован 7.3 Щит управления Прибор регулирующий JUMO Dicon 1001 Iвх = Iвых = 4 – 20 мА Сертифицирован 1 7.4 Трубопровод Клапан регулирующий двухседальный Neles CvSegment Iвх = 4 – 20 мА Сертифицирован 1 7.2 Расход щёлока в загрузочной циркуляции 1529 м3/час 9 Технологический контроль и регулирование Технологический контроль и регулирование 36 1 2 3 4 5 6 7 8 ТСП Метран–205 НСХ: 50П/В Диапазон: 0 – 200 оС Длина монтажной части: 3150 мм Iвых = 4 – 20 мА Сертифицирован 1 1 Варочный котёл Термопреобразователь сопротивления платиновый Щит управления Прибор показывающий и регистрирующий (безбумажный регистратор) JUMO Logoscreen Диапазон: 0 – 200 оС γосн = ± 0,1 % Iвх = Iвых = 4 – 20 мА Сертифицирован 8.3 Щит управления Прибор регулирующий JUMO Dicon 1001 Iвх = Iвых = 4 – 20 мА Сертифицирован 1 8.4 Трубопровод Клапан регулирующий двухседальный с пневматическим приводом Neles CvSegment Iвх = 4 – 20 мА Сертифицирован 1 9.1 Трубопровод после выдувного резервуара Анализатор числа Каппа Kajaani Kappa Диапазон: 0 – 100 единиц Iвых = 4 – 20 мА Сертифицирован 8.1 8.2 Температура варочного щёлока в зоне варки варочного котла Число Каппа целлюлозы после варки 9.2 165 оС 22 ед. Щит управления Прибор показывающий и регистрирующий (безбумажный регистратор) JUMO Logoscreen Диапазон: 0 – 100 единиц γосн = ± 0,1 % Iвх = Iвых = 4 – 20 мА Сертифицирован 1 9 Технологический контроль и регулирование Технологический контроль 1 37 1 4 5 6 7 8 10.1 Пропиточная колонна Сосуд уравнительный СУ 6,3-2А - 1 10.2 Пропиточная колонна Преобразователь перепада давления Сапфир–22МПС2151 Диапазон: 0 – 1,6 МПа γосн = ± 0,1 % Iвых = 4 – 20 мА Сертифицирован 1 Щит управления Прибор показывающий и регистрирующий JUMO Logoscreen Диапазон: 0 – 1,6 МПа γосн = ± 0,25 % Iвх = Iвых = 4 – 20 мА 1 Щит управления Прибор регулирующий JUMO Dicon 1001 Iвх = Iвых = 4 – 20 мА Сертифицирован 1 Трубопровод Клапан регулирующий двухседальный с пневматическим приводом Neles CvSegment Iвх = 4 – 20 мА Сертифицирован 1 Endress+Hauser QG 100 Вес: 87 кг Источник излучения: Cs137 с периодом полураспада 30 лет Сертифицирован 1 1 10.3 2 Давление в пропиточной колонне 3 1,1 МПа 10.4 Варочный котёл 11.1 Контейнер с источником ионизирующего излучения Варочный котёл Сцинтилляционный детектор Endress+Hauser DG 57 Iвых = 4 – 20 мА Сертифицирован Длина: 2000 мм 11.3 Щит управления Прибор показывающий и регистрирующий (безбумажный регистратор) Endress+Hauser Gammasilometer FMG 671 P Iвх = Iвых = 4 – 20 мА Сертифицирован 1 11.4 Щит управления Прибор регулирующий JUMO Dicon 1001 Iвх = Iвых = 4 – 20 мА Сертифицирован 1 11.2 Уровень варочного щёлока в варочном котле 30 м 9 Технологический контроль и регулирование Технологический контроль и регулирование 38 Трубопровод Клапан регулирующий с пневматическим приводом Neles CvSegment Iвх = 4 – 20 мА Сертифицирован 1 4 5 6 7 8 12.1 Варочный котёл Сосуд уравнительный СУ 6,3-2А - 1 12.2 Варочный котёл Преобразователь перепада давления Сапфир–22 МПС 2151 Диапазон: 0 – 1,6 МПа γосн = ± 0,1 % Iвых = 4 – 20 мА Сертифицирован 1 Щит управления Прибор показывающий и регистрирующий JUMO Logoscreen Диапазон: 0 – 1,6 МПа γосн = ± 0,25 % Iвх = Iвых = 4 – 20 мА 1 12.4 Щит управления Прибор регулирующий JUMO Dicon 1001 Iвх = Iвых = 4 – 20 мА Сертифицирован 1 12.5 Трубопровод Клапан регулирующий двухседальный с пневматическим приводом Neles CvSegment Iвх = 4 – 20 мА Сертифицирован 1 13.1 Верхний испарительный циклон Радиоволновый уровнемер VEGA–PULS–RADAR Диапазон: 0 - 20,0 м γосн = ± 3 % Iвых= 4 – 20 мА 1 Щит управления Прибор показывающий и регистрирующий (безбумажный регистратор) JUMO Logoscreen Диапазон: 0 – 20,0 м γосн = ± 0,1 % Iвх = Iвых = 4 – 20 мА Сертифицирован 1 Щит управления Прибор регулирующий JUMO Dicon 1001 Iвх = Iвых = 4 – 20 мА Сертифицирован 1 Трубопровод Клапан регулирующий двухседальный с пневматическим приводом Neles CvSegment Iвх = 4 – 20 мА Сертифицирован 1 11.5 1 12.3 13.2 13.3 13.4 2 Давление в варочном котле Уровень чёрного щёлока в верхнем испарительном циклоне 3 1,3 МПа 8м 9 Технологический контроль и регулирование Технологический контроль и регулирование 39 1 2 3 4 5 6 7 8 Нижний испарительный циклон Радиоволновый уровнемер VEGA–PULS–RADAR Диапазон: 0 - 20,0 м γосн = ± 3 % Iвых= 4 – 20 мА 1 Щит управления Прибор показывающий и регистрирующий (безбумажный регистратор) JUMO Logoscreen Диапазон: 0 – 20,0 м γосн = ± 0,1 % Iвх = Iвых = 4 – 20 мА Сертифицирован 1 Щит управления Прибор регулирующий JUMO Dicon 1001 Iвх = Iвых = 4 – 20 мА Сертифицирован 1 14.4 Трубопровод Клапан регулирующий двухседальный с пневматическим приводом Neles CvSegment Iвх = 4 – 20 мА Сертифицирован 1 15.1 Выдувной резервуар Радиоволновый уровнемер VEGA–PULS–RADAR Диапазон: 0 - 20,0 м γосн = ± 3 % Iвых= 4 – 20 мА 1 Щит управления Прибор показывающий и регистрирующий (безбумажный регистратор) JUMO Logoscreen Диапазон: 0 – 20,0 м γосн = ± 0,1 % Iвх = Iвых = 4 – 20 мА Сертифицирован 1 Щит управления Прибор регулирующий JUMO Dicon 1001 Iвх = Iвых = 4 – 20 мА Сертифицирован 1 Трубопровод Клапан регулирующий двухседальный с пневматическим приводом Neles CvSegment Iвх = 4 – 20 мА Сертифицирован 1 14.1 14.2 14.3 15.2 15.3 15.4 Уровень чёрного щёлока в нижнем испарительном циклоне Уровень целлюлозной суспензии в выдувном резервуаре 8м 15 м 9 Технологический контроль и регулирование Коммерческий учет тепловой энергии, предельная сигнализация, технологический контроль 40 1 2 3 4 5 6 7 8 Трубопровод выдувки массы из котла Лопаточный датчик концентрации, работа которого основана на измерении усилия сдвига ValmetSP Iвых= 4 – 20 мА Сертифицирован 1 Щит управления Прибор показывающий и регистрирующий JUMO Logoscreen Диапазон: 0 - 100 % γосн = ± 0,1 % Iвх=Iвых = 4 – 20 мА Сертифицирован 1 Щит управления Прибор регулирующий JUMO Dicon 1001 Iвх=Iвых= 4 – 20 мА Сертифицирован 1 16.4 Трубопровод Клапан регулирующий двухседальный с пневматическим приводом Neles CvSegment Iвх= 4 – 20 мА Сертифицирован 1 17.1 Бак белого щёлока Радиоволновый уровнемер VEGA–PULS–RADAR Диапазон: 0 - 20,0 м γосн = ± 3 % Iвых= 4 – 20 мА 1 17.2 Щит управления Прибор показывающий и регистрирующий (безбумажный регистратор) JUMO Logoscreen Диапазон: 0 – 20,0 м γосн = ± 0,1 % Iвх = Iвых = 4 – 20 мА Сертифицирован 1 17.3 Щит управления Прибор регулирующий JUMO Dicon 1001 Iвх = Iвых = 4 – 20 мА Сертифицирован 1 17.4 Трубопровод Клапан регулирующий двухседальный с пневматическим приводом Neles CvSegment Iвх = 4 – 20 мА Сертифицирован 1 16.1 16.2 16.3 Концентрация целлюлозной суспензии, разгружаемой из варочного котла Уровень жидкости в баке белого щёлока 10 % 15 м 9 Технологический контроль и регулирование Технологический контроль и регулирование 41 1 2 3 4 5 6 7 8 Бак чёрного щёлока Радиоволновый уровнемер VEGA–PULS–RADAR Диапазон: 0 - 20,0 м γосн = ± 3 % Iвых= 4 – 20 мА 1 Щит управления Прибор показывающий и регистрирующий (безбумажный регистратор) JUMO Logoscreen Диапазон: 0 – 20,0 м γосн = ± 0,1 % Iвх = Iвых = 4 – 20 мА Сертифицирован 1 18.3 Щит управления Прибор регулирующий JUMO Dicon 1001 Iвх = Iвых = 4 – 20 мА Сертифицирован 1 18.4 Трубопровод Клапан регулирующий двухседальный с пневматическим приводом Neles CvSegment Iвх = 4 – 20 мА Сертифицирован 1 ТСП Метран–205 НСХ: 50П/В Диапазон: 0 – 200 оС Длина монтажной части: 200 мм Iвых = 4 – 20 мА Сертифицирован 1 Диапазон: 0 – 200 оС γосн = ± 0,1 % Iвх = Iвых = 4 – 20 мА Сертифицирован 1 18.1 18.2 19.1 19.2 Уровень жидкости в баке чёрного щёлока Температура варочного щёлока перед теплообменником загрузочной циркуляции 15 м Трубопровод загрузочной циркуляции Термопреобразователь сопротивления платиновый Щит управления Прибор показывающий и регистрирующий (безбумажный регистратор) о 120 С JUMO Logoscreen 9 Технологический контроль и регулирование Технологический контроль 42 1 2 3 4 5 6 7 8 ТСП Метран–205 НСХ: 50П/В Диапазон: 0 – 200 оС Длина монтажной части: 1600 мм Iвых = 4 – 20 мА Сертифицирован 1 1 Пропиточная колонна Термопреобразователь сопротивления платиновый Щит управления Прибор показывающий и регистрирующий (безбумажный регистратор) JUMO Logoscreen Диапазон: 0 – 200 оС γосн = ± 0,1 % Iвх = Iвых = 4 – 20 мА Сертифицирован 20.3 Щит управления Прибор регулирующий JUMO Dicon 1001 Iвх = Iвых = 4 – 20 мА Сертифицирован 1 20.4 Трубопровод Клапан регулирующий двухседальный с пневматическим приводом Neles CvSegment Iвх = 4 – 20 мА Сертифицирован 1 21.1 Трубопровод циркуляции варочного щёлока Индукционный электромагнитный расходомер-счётчик ЭРСВ–011 Диапазон: 0 – 3055 м3/час γосн = ± 2 % Iвых = 4 – 20 мА Сертифицирован 20.1 20.2 Температура массы в пропиточной колонне перед выгрузкой 145 оС Щит управления Прибор показывающий и регистрирующий JUMO Logoscreen 21.3 Щит управления Прибор регулирующий JUMO Dicon 1001 Iвх = Iвых = 4 – 20 мА Сертифицирован 1 21.4 Трубопровод Клапан регулирующий двухседальный Neles CvSegment Iвх = 4 – 20 мА Сертифицирован 1 21.2 - Технологический контроль и регулирование 1 Диапазон: 0 – 3055 м3/час γосн = ± 0,1 % Iвх = Iвых = 4 – 20 мА Сертифицирован Расход варочного щёлока в подогреватель зоны варки 9 1 Технологический контроль и регулирование 43 1 2 3 4 5 6 7 8 ТСП Метран–205 НСХ: 50П/В Диапазон: 0 – 200 оС Длина монтажной части: 3150 мм Iвых = 4 – 20 мА Сертифицирован 1 1 Зона выгрузки массы варочного котла Термопреобразователь сопротивления платиновый Щит управления Прибор показывающий и регистрирующий (безбумажный регистратор) JUMO Logoscreen Диапазон: 0 – 200 оС γосн = ± 0,1 % Iвх = Iвых = 4 – 20 мА Сертифицирован 22.3 Щит управления Прибор регулирующий JUMO Dicon 1001 Iвх = Iвых = 4 – 20 мА Сертифицирован 1 22.4 Трубопровод Клапан регулирующий двухседальный с пневматическим приводом Neles CvSegment Iвх = 4 – 20 мА Сертифицирован 1 22.1 22.2 Температура целлюлозной суспензии в котле в зоне выгрузки массы 120 оС 9 Технологический контроль и регулирование 44 1 2 3 Бункер для щепы 23.1 23.2 23.3 4 Расход технологической щепы, поступающей в варочный котёл по ленточному транспортёру в бункер щепы 5 Система автоматического учёта насыпного объёма “Скантрек – Щепа” 6 7 8 Измерительный модуль ST-RK143RR153LD40.2 Частота измерений: 25 контуров в секунду. Погрешность площади сечения: 2 %. Температура эксплуатации от - 40 °С до + 35 °С Iвых = 4 – 20 мА Сертифицирован 1 Модуль обработки ST-OK4IFG Температура эксплуатации от - 10 °С до + 35 °С Iвх = Iвых = 4 – 20 мА Сертифицирован 1 JUMO Logoscreen Диапазон: 0 – 100 % γосн = ± 0,1 % Iвх = 4 – 20 мА Сертифицирован 1 2 м/с Бункер для щепы Система автоматического учёта насыпного объёма “Скантрек – Щепа” Щит управления Прибор показывающий и регистрирующий (безбумажный регистратор) 9 Технологический контроль и регулирование 45 1 2 3 4 5 Программируемый измеритель числа оборотов с выходом RS-485 и унифицированным сигналом 24.1 Дозатор щепы 24.2 Питатель низкого давления Программируемый измеритель числа оборотов с выходом RS-485 и унифицированным сигналом Шнек пропарочной камеры Программируемый измеритель числа оборотов с выходом RS-485 и унифицированным сигналом 24.3 Частота вращения дозатора щепы, ротора питателя низкого давления и шнека пропарочной камеры - 6 7 8 N12O Диапазон: 0,5 – 19999 об-1 Iвых = 4 – 20 мА γосн = ± 0,1 % Сертифицирован 1 N12O Диапазон: 0,5 – 19999 об-1 Iвых = 4 – 20 мА γосн = ± 0,1 % Сертифицирован 1 N12O Диапазон: 0,5 – 19999 об-1 Iвых = 4 – 20 мА γосн = ± 0,1 % Сертифицирован 1 JUMO Logoscreen Диапазон: 0,5 – 19999 об-1 γосн = ± 0,1 % Iвх = Iвых = 4 – 20 мА Сертифицирован 1 Iвх = 4 – 20 мА Сертифицирован 1 24.4 Щит управления Прибор показывающий и регистрирующий (безбумажный регистратор) 24.5 Щит управления Привод электродвигателя (частотный инвертор) ABB ACS550 24.6 Дозатор щепы Асинхронный двигатель ABB M2AA132IMB3 24.7 Пропарочная камера Асинхронный двигатель ABB M2AA132IMB3 Диапазон: 0 – 1500 об-1 Мощность: 5,5 кВт Сертифицирован Диапазон: 0 – 1500 об-1 Мощность: 5,5 кВт Сертифицирован 9 Технологический контроль и регулирование 1 1 46 1 2 3 25.1 Частота вращения разгрузочного устройства пропиточной колонны 4 5 Пропиточная колонна Программируемый измеритель числа оборотов с выходом RS-485 и унифицированным сигналом Привод электродвигателя (частотный инвертор) ABB ACS550 Iвх = 4 – 20 мА Сертифицирован 1 Дозатор щепы Асинхронный двигатель ABB M2AA160IMB3 Диапазон: 0 – 1500 об-1 Мощность: 7,5 кВт Сертифицирован 1 Варочный котёл Программируемый измеритель числа оборотов с выходом RS-485 и унифицированным сигналом N12O Диапазон: 0,5 – 19999 об-1 Iвых = 4 – 20 мА γосн = ± 0,1 % Сертифицирован Щит управления 25.4 Частота вращения разгрузочного устройства варочного котла JUMO Logoscreen 1 Привод электродвигателя (частотный инвертор) ABB ACS550 Iвх = 4 – 20 мА Сертифицирован 1 Асинхронный двигатель ABB M2AA160IMB5 Диапазон: 0 – 1500 об-1 Мощность: 15 кВт 1 Щит управления 26.3 Щит управления 26.4 Дозатор щепы 26.2 3 – 6 об Технологический контроль и регулирование 1 Диапазон: 0,5 – 19999 об-1 γосн = ± 0,1 % Iвх = Iвых = 4 – 20 мА Сертифицирован Прибор показывающий и регистрирующий (безбумажный регистратор) -1 9 1 1 25.3 26.1 N12O Диапазон: 0,5 – 19999 об-1 Iвых = 4 – 20 мА γосн = ± 0,1 % Сертифицирован 8 JUMO Logoscreen Щит управления 25.2 7 Диапазон: 0,5 – 19999 об-1 γосн = ± 0,1 % Iвх = Iвых = 4 – 20 мА Сертифицирован Прибор показывающий и регистрирующий (безбумажный регистратор) 3 – 6 об-1 6 Технологический контроль и регулирование 47 1 2 3 27.1 Частота вращения ротора питателя высокого давления 4 5 Пропиточная колонна Программируемый измеритель числа оборотов с выходом RS-485 и унифицированным сигналом N12O Диапазон: 0,5 – 19999 об-1 Iвых = 4 – 20 мА γосн = ± 0,1 % Сертифицирован 8 1 Привод электродвигателя (частотный инвертор) ABB ACS550 Iвх = 4 – 20 мА Сертифицирован 1 Асинхронный двигатель ABB M2AA132IMB3 Диапазон: 0 – 1500 об-1 Мощность: 5,5 кВт Сертифицирован 1 27.3 Щит управления 27.4 Дозатор щепы 9 1 JUMO Logoscreen Щит управления 27.2 7 Диапазон: 0,5 – 19999 об-1 γосн = ± 0,1 % Iвх = Iвых = 4 – 20 мА Сертифицирован Прибор показывающий и регистрирующий (безбумажный регистратор) 3 – 6 об-1 6 Технологический контроль и регулирование 48 7 РАСЧЁТ ПОГРЕШНОСТЕЙ 7.1 Расчёт погрешности комплекта для измерения температуры В качестве расчётного принимаем значение температуры варочного щёлока в зоне варки варочного котла, равное 165 °С. Основная абсолютная погрешность термопреобразователя сопротивления платинового класса В определяется по формуле: , (1) где T – принятое расчётное значение температуры, °С; °С. Допускаемая абсолютная погрешность термопреобразователя сопротивления платинового класса В определяется по формуле: , (2) где γосн – основная погрешность, %; D – диапазон преобразователя; °С. Предел допускаемой абсолютной погрешности вторичного прибора определяется также по формуле (2): °С. 49 Предел суммарной абсолютной погрешности всего измерительного комплекта для измерения температуры определяется по формуле: ; (3) °С. Таким образом, Т = (165,00 ± 1,20) °С. 7.2 Расчёт погрешности комплекта для измерения давления В качестве расчётного принимаем значение давления в варочном котле, равное 1,3 МПа. Предел основной абсолютной погрешности преобразователя давления "Сапфир–22 МПС 2151" определяется по формуле (2): МПа. Предел допускаемой абсолютной погрешности вторичного прибора также определяется по формуле (2): МПа. Предел суммарной абсолютной погрешности всего измерительного комплекта для измерения давления определяется по формуле (3): МПа. Таким образом, P = (1,60 ± 0,0023) МПа. 7.3 Расчёт погрешности комплекта для измерения расхода жидкости В качестве расчётного принимаем значение расхода варочного щёлока в загрузочной циркуляции, равное 1529 м3/час. 50 Предел основной электромагнитного абсолютной расходомера-счётчика погрешности "ЭРСВ–011" индукционного определяется по формуле (2): м3/час. Предел допускаемой абсолютной погрешности вторичного прибора также определяется по формуле (2): м3/час. Предел суммарной абсолютной погрешности всего измерительного комплекта для измерения давления определяется по формуле (3): м3/час. Таким образом, P = (1529,00 ± 61,18) м3/час. 51 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1 Богдан, М.Ю. Автоматизация технологических процессов и производств [Текст]: методические указания к курсовому и дипломному проектированию/ М.Ю. Богдан, Н.В. Коряковская. – Архангельск: Издательство Архангельского Государственного Технического Университета, 2008. – 44 с. 2 Попов, В.К. Системы управления химико-технологическими процессами [Текст]: методические указания к выполнению контрольной работы/ В.К. Попов, А.Ф. Селезнёв. – Архангельск: Издательство Архангельского Государственного Технического Университета, 2003. – 28 с. 3 ООО "Интерфейс" [Электронный ресурс]: сайт содержит информацию по разработке и внедрению систем учета объёма сыпучих материалов (сырья), поступающего в производство по транспортерной ленте. – Режим доступа: http://www.interfeis.ru/f_05a.html – Заглавие с экрана. 4 Автоматизация "Metso" [Электронный ресурс]: сайт содержит информацию по использованию клапанных продуктов компании "Neles" и систем автоматического анализа содержания активной щёлочи в варочном щёлоке, числа Каппа целлюлозы и концентрации целлюлозной суспензии, обеспечивающих точные и повторяемые анализы для оптимизации варочного процесса. – Режим доступа: http://www.metsoautomation.com/automation/ru /index.nsf /FR?readform – Заглавие с экрана. 52 5 Измерительные приборы фирмы "JUMO" [Электронный ресурс]: сайт содержит информацию по использованию безбумажных регистраторов "JUMO Logoscreen" – Режим доступа: http://www.ste.ru/jumo.html – Заглавие с экрана. 6 Семейство регуляторов "JUMO" [Электронный ресурс]: сайт содержит информацию по использованию регуляторов "JUMO DICON" – Режим доступа: http://www.s-tec.ru/old/kip/cdicon.html – Заглавие с экрана. 7 Расходомер-счетчик электромагнитный "Взлёт ЭР" [Электронный ресурс]: сайт содержит информацию по использованию расходомеров – Режим доступа: http://www.vzljot.ru/catalogue/6/ – Заглавие с экрана. 8 ресурс]: Термопреобразователи сайт содержит сопротивления информацию по платиновые измерению [Электронный температуры в промышленности – Режим доступа: http://www.metran.ru/catalog/dt/pl/pl_163.html – Заглавие с экрана. 9 Уровнемеры для любых жидкостей [Электронный ресурс]: сайт содержит информацию по использованию радиометрических уровнемеров Режим доступа: – http://www.endressural.ru/index.php?act=400&sub=11804377 31&id=1181719718&PHPSESSID=1c0b1f4cdfa4fae4e75bc9ec4c7bb4fa – Заглавие с экрана. 10 "VEGA-PULS-RADAR" [Электронный ресурс]: сайт содержит информацию по использованию радарных уровнемеров – Режим доступа: http://www.pribor-s.ru/qu2.php?d=16&id=6464 – Заглавие с экрана. 11 Энергометрика [Электронный ресурс]: сайт содержит информацию по использованию программируемых измерителей числа оборотов – Режим доступа: http://www.energometrika.ru/catalog/479 – Заглавие с экрана. 53 12 "ABB" [Электронный ресурс]: сайт содержит информацию по использованию частотных инверторов и асинхронных двигателей компании "ABB" – Режим доступа: http://www.abb.ru/cawp/ruabb052/ca5af8ff5d9c766ec 125720a00369b39.aspx– Заглавие с экрана. 54