Учебный конспект - Гомельский государственный

advertisement

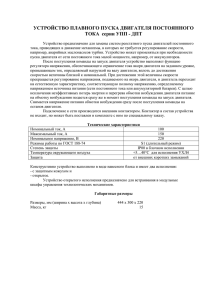

ГОМЕЛЬСКИЙ ГОСУДАРСТВЕННЫЙ ПОЛИТЕХНИЧЕСКИЙ U I КОЛЛЕДЖ ОСНОВЫ ЭЛЕКТРОПРИВОДА УЧЕБНЫЙ КОНСПЕКТ M ГОМЕЛЬ 2011 2 РАЗДЕЛ 1. МЕХАНИКА ЭЛЕКТРОПРИВОДА 1.1.СТРУКТУРА, ПАРАМЕТРЫ И РАСЧЕТНЫЕ СХЕМЫ МЕХАНИЧЕСКОЙ ЧАСТИ ЭЛЕКТРОПРИВОДА Электропривод – это физическая система, осуществляющая управляемое преобразование электрической энергии в механическую. Управляющее воздействие 5 1 1.1 1 6 1.2 7 8 2 3 4 Сеть Рис. 1.1.СТРУКТУРНАЯ СХЕМА ЭЛЕКТРОПРИВОДА. 1 – система управления; 1.1 – устройство управления; 1.2 – силовой преобразователь; 2 – электродвигатель; 3 – механическая передача; 4 – исполнительный механизм; 5 – датчики параметров сети; 6 – датчики электрических параметров; 7 – датчики механических параметров; 8 – датчики технологических параметров. В состав привода входят устройства, обеспечивающие передачу энергии и обмен информацией между отдельными структурными блоками. Система управления служит для регулирования подачи электрической энергии на двигатель без или с преобразованием величины напряжения, формы или частоты. Электродвигатель осуществляет непосредственное преобразование видов энергии. В приводе применяются двигатели постоянного и переменного токов. Механическая передача связывает вал двигателя с исполнительным механизмом. Используются различные муфты, ременные, цепные, винтовые передачи, редукторы и другие устройства. Исполнительный механизм и механическая передача являются нагрузкой двигателя. Электрический привод может быть разомкнутой или замкнутой системой. Разомкнутый электропривод имеет один прямой канал управления от управляющего устройства к двигателю. Замкнутый электропривод кроме прямого канала содержит цепи обратных информационных связей, используемых для корректировки работы привода. Источниками информации являются датчики, контролирующие работы различных узлов привода. МОМЕНТЫ В ЭЛЕКТРОПРИВОДЕ. Электродвигатель является источником вращающего момента. Вращающий момент М приводит в действие нагрузку. Выполняемая исполнительным механизмом работа и сила трения в механической передаче образуют противодействующий момент, называемый статическим моментом нагрузки МС (Рис.1.2). М 1 МС 2 Рис.1.2. Расчетная схема электропривода 1 – электродвигатель; 2 – нагрузка. 3 Нагрузка может создавать реактивные МСреакт и активные МСакт статические моменты. Реактивные моменты всегда направлены против вращающего момента. Направление активных моментов не зависит от направления вращающего момента. Активные статические моменты могут совпадать и не совпадать по направлению с вращающим. Активные моменты обусловлены действием сил земного притяжения, упругими свойствами материалов, силой ветра и другими факторами. М М МСреакт МСакт. а) б) Рис.1.3.Действие моментов в электроприводе. а) привод с реактивным моментом нагрузки; б) привод с активным моментом нагрузки. При работе привода движущиеся части накапливают кинетическую энергию А, величина которой зависит от момента инерции J. Момент инерции является параметром, присущим каждому телу и зависит от его веса и габаритов. GD2 Ј=— ( кГм2 ), (1.1) 4 где G – вес (кГ); D – диаметр относительно оси вращения (м). Кинетическая энергия определяется выражением ω2 A=J— . (1.2) 2 Скорость вращения связана ω с частотой вращения n (об/мин) соотношением 2πn ω = — ≈ 0,105 n (1/сек). (1.3) 60 Момент инерции присутствует постоянно, но действие его на работу привода проявляется только при изменении скорости вращения. Проявление момента инерции учитывается с помощью динамического момента МД . dω Δω МД = Ј — ≈ Ј — ( Нм ). (1.4) dt Δω Моменты, действующие в электроприводе, связаны между собой уравнением движения М = М С ± МД . (1.5) При постоянной скорости вращения ω = const, Δ ω = 0 динамический момент отсутствует – МД = 0. Такой режим работы электропривода принято называть установившимся. Установившийся режим является основным режимом работы электропривода. В установившемся режиме М = МС . При разгоне электропривода динамический момент складывается со статическим моментом, а при торможении вычитается. В состоянии ускорения М > МС , а в состоянии замедления М < МС на величину МД. 4 Режимы работы, связанные с изменением скорости, называются неустановившимися или переходными. Переходные режимы имеют место при пуске, торможении, регулировании скорости привода и изменении нагрузки. Продолжительность переходных режимов зависит от величины момента инерции привода. МОЩНОСТИ В ЭЛЕКТРОПРИВОДЕ. Мощность, развиваемая на валу двигателя, связана с вращающим моментом M и скоростью вращения ω уравнением Р = M ω, (Вт). (1.6) Мощность двигателя передается в нагрузку РС, где она затрачивается на полезную работу в исполнительном механизме РМ и в виде потерь РТР на компенсацию трения в механической передаче. РС = РМ + РТР Потери мощности учитываются через КПД механической передачи ηмп . РМ При нагрузке с реактивным моментом РС = — , с активным моментом – РС = РМ · ηмп . ηмп В установившемся режиме Р = РС . В переходных режимах появляется мощность, обусловленная действием динамического момента РД . Δω Р Д = MД ω = ω Ј — . (1.7) Δt Баланс мощностей в переходном режиме Р = РС ± РД . Мощность РД отбирается двигателем из сети при разгоне привода ( + РД ) и выделяется при торможении ( - РД ). Выделяемая мощность при соответствующем оборудовании может быть возвращена в сеть. Процесс возврата называется рекуперацией энергии. ПРИВЕДЕНИЕ МОМЕНТОВ К ВАЛУ ДВИГАТЕЛЯ. При выборе электродвигателя для привода исходной информацией являются скорость вращения ωм и моменты ММ , ЈМ , требуемые для работы исполнительного механизма. Элементы механической передачи, расположенные между двигателем и механизмом, влияют на процесс передачи движения. Передача движения всегда сопровождается потерями. Одновременно может происходить изменение скорости вращения ( Рис.1.4). M, ЈP, ω 1 Ј1, ω Ј2, ω2, i2 Јn, ωn, in МM,V, m 2.1 2.2 2.3 2.4 iмп, ηмп 2 Рис.1.4.Расчетная схема электропривода. 1 – двигатель; 2 – нагрузка; 2.1 – узел, вращающийся со скоростью двигателя ω; 2.2 – узел, вращающийся со скоростью ω2; 2.3 – узел, вращающийся со скоростью ωn; 2.4 – узел, совершающий поступательное движение. Учет влияния механической передачи осуществляется соответствующим пересчетом параметров механизма. В результате пересчета моментов получают их значения, 5 действующие на валу двигателя, вращающегося со скоростью ω. Такая процедура называется приведением моментов к валу двигателя. Приведение статических моментов осуществляется по формулам: ММ ММ· ηмп МС = ——— - для реактивных; МС = ——— - для активных; (1.8) iмп · ηмп iмп ω где iмп = — - коэффициент передачи скорости. (1.9) ωм Приведение моментов инерции заключается в замене моментов инерции нескольких реальных элементов привода одним эквивалентным, действующим на валу двигателя. Приведенный момент Ј складывается из моментов инерции ротора двигателя Ј Р и нагрузки ЈН. Ј = Ј Р + ЈН . (1.10) В свою очередь момент инерции нагрузки является суммой моментов отдельных узлов, входящих в состав привода. Ј2 Јn ЈН = Ј1 + — + ··· + — + ЈП , (1.11) 2 2 i2 in где Ј1 – момент инерции узлов, вращающихся со скоростью двигателя ω; Јn – момент инерции узла n, вращающегося со скоростью ωn, отличной от скорости двигателя; V ЈП = m ( — )2 – момент инерции узла, совершающего поступательное (1.12) ω движение с линейной скоростью V; ω in = — - коэффициент передачи скорости узла n. ωn МЕХАНИЧЕСКИЕ ХАРАКТЕРИСТИКИ. Механической характеристикой принято называть зависимость скорости вращения устройства от момента на его валу ω = f ( М ). Механическая характеристика может быть построена как для двигателя, так и для механизма привода. Вид характеристик определяется исключительно свойствами двигателей (Рис.1.5а) или механизмов (Рис.1.5б). ω 1 2 ω 6 8 3 А Δω 4 7 5 ΔМ М а МС б Рис.1.5. Механические характеристики: а – электродвигатели: 1 – синхронный, 2 – асинхронный, 3 – постоянного тока с независимым возбуждением, 4 – постоянного тока с последовательным возбуждением, 5 - шаговый; б – механизмы: 6 – главного движения металлорежущего станка, 7 – вентилятора, 8 – транспортер. 6 Степень зависимости между изменением момента и соответствующим изменением скорости вращения оценивается параметром, называемым жесткостью механической характеристики dМ ΔМ β = —— ≈ —— . (1.13) dω Δω Величина жесткости может быть определена графически путем определения изменения момента и скорости вблизи рабочей точки А на характеристике (Рис.1.5а). По значению β характеристики могут быть оценены как абсолютно жесткие при Δω = 0 (1), абсолютно мягкие при ΔМ = 0 (5), жесткие (2,3) и мягкие (4). Механические характеристики электродвигателей подразделяются на естественные и искусственные. Естественные характеристики соответствуют работе двигателя при: 1 – номинальном напряжении; 2 – номинальном магнитном потоке; 3 – номинальной частоте; 4 – отсутствии регулирующих устройств в цепях статора и ротора. Характеристики, получаемые при регулировании работы двигателя изменением номинальных параметров или введением в цепи его обмоток регулирующих устройств, называются искусственными. 1.2.УСТАНОВИВШИЙСЯ И НЕУСТАНОВИВШИЙСЯ РЕЖИМЫ РАБОТЫ ЭЛЕКТРОПРИВОДА. УСТАНОВИВШИЙСЯ РЕЖИМ РАБОТЫ ЭЛЕКТРОПРИВОДА Установившийся режим характеризуется постоянством скорости привода и равенством моментов двигателя и механизма ω = const, М = МС. Эти параметры могут быть определены при сравнении характеристик двигателя и механизма (Рис.1.6). Точка пересечения A характеристик соответствует установившемуся режиму работы. Если характеристики заданы аналитически, то параметры установившегося режима определяются совместным решением уравнений этих характеристик. ω в 2 ω1 - - - - - - - -¦ - - - - - - - ¦ d ω - - - - - - - - ¦- - -А ¦ ω2 - - - - - - - -¦- - - e - ¦- - ¦- - - - - - - с ¦ ¦ ¦ ¦ ¦ ¦ ¦ ¦ ¦ ¦ ¦ ¦ ¦ ¦ ¦ ¦мс2¦ ¦ ¦ мс1 ¦ м1 м=мс м2 1 М Рис.1.6.Определение параметров установившегося устойчивого режима работы. 1 – механическая характеристика двигателя; 2 – механическая характеристика механизма. В установившемся режиме возможны кратковременные изменения скорости привода под влиянием внешних воздействий. Для оценки способности привода восстанавливать параметры режима после снятия этих воздействий введено понятие устойчивости. Рассмотрение характеристик Рис.1.6 показывает, что изменение скорости от ω до ω1 вызывает уменьшение момента двигателя до М1 (точка «в») и увеличение момента нагрузки до МС1 (точка «d»). Так как М1 < МС1 , то снятие внешнего воздействия приведет под действием нагрузки к уменьшению скорости и восстановлению равновесия моментов в точке А. Принудительное уменьшение скорости до ω2 изменит соотношение моментов до М2 > 7 МС2 (точки «с», «е»). При отсутствии внешних причин двигатель разгонит привод до параметров установившегося режима. Следовательно, характер работы привода – устойчивый. Аналогичный анализ механических характеристик, приведенных на Рис.1.7, показывает, что данное сочетание двигателя и нагрузки ведет к неустойчивой работе привода. Внешние воздействия на привод могут привести к его остановке (точки «с», «е») или неконтролируемому разгону (точки «в», «d»). ω 1 ω1 - - - - - - -в-¦ - -¦d ω - - - - - - - - ¦- - ¦- А ω2 - - - - - - - -¦- - ¦ - ¦-е¦-- ¦ с ¦ ¦ ¦ ¦ ¦ ¦ ¦ ¦ ¦ ¦ ¦ ¦ ¦ ¦ ¦ мс1¦ ¦ ¦ ¦м2¦мс2 м1 м=мс 2 М Рис.1.7.Определение параметров установившегося неустойчивого режима работы. 1 – механическая характеристика двигателя; 2 – механическая характеристика механизма Устойчивость привода зависит от соотношения жесткостей характеристик двигателя β и механизма βС. Критерием устойчивой работы является выражение β < βС (1.14) Проверка привода на устойчивость производится при выборе двигателя на этапе проектирования производственного механизма. Анализ механических характеристик привода по рис.1.6 и рис.1.7 сведен в таблицу 1.1. Таблица 1.1. Режим Параметры Устойчивый (Рис.1.6) Неустойчивый (Рис.1.7) ω1 > ω ω2 < ω ω1 > ω ω2 < ω (точки «в», «d») (точки «с», «е») (точки «d», «в») (точки «в», «d») Скорость Моменты М1 < М МС1 > М М1 < МС1 М2 > М МС2 < М М2 > МС2 М1 < М МС1 < М М1 > МС1 М2 > М МС2 > М М2 < МС2 Жесткость Δω1 —— = - β - ΔМ1 - Δω2 —— = - β ΔМ2 Δω1 —— = - β - ΔМ1 Δω2 —— = - β - ΔМ2 Δω1 —— = βС ΔМС1 - Δω2 —— = βС - ΔМС2 Δω1 —— = - βС - ΔМС1 Δω2 —— = - β - ΔМС2 β < βС β < βС ΔМ1 < ΔМС1 ΔМ2 < ΔМС2 β > βС β > βС М > МС ω – неконтролируемо увеличивается М < МС ω - уменьшается до остановки привода. Характер движения привода после снятия внешнего воздействия ω - уменьшается М – увеличивается МС – уменьшается Возврат в точку А. ω – увеличивается. М - уменьшается МС – увеличивается Возврат в точку А. 8 НЕУСТАНОВИВШИЙСЯ РЕЖИМ РАБОТЫ Неустановившийся режим соответствует переходу привода из установившегося состояния с одними параметрами (ω1, М1) к установившемуся движению с другими параметрами (ω2, М2). Изменение скорости сопровождается действием динамического момента МД. Характер проявления динамического момента может быть сведен к следующим вариантам: 1 – МД = const , 2 – МД изменяется по линейному закону, 3 – МД изменяется по нелинейному закону. На рис.1.8,а показаны механические характеристики двигателя и механизма, обеспечивающие постоянство динамического момента в переходном режиме. ω 1 ω М 2 ω2 - - - - - - - - - - - - - ω1 - - - - - - - - - - - - - МД М 1 ω2 _ _ _ _ _ _ _ _ _ _ _ 2 ¦ ¦ ω1 ¦ ¦ ¦ ¦ tпп ¦ ¦ ¦ t МС а) в) Рис.1.8. Характеристики переходного режима при МД = сonst. а) механические характеристики: 1 – механизма; 2 – двигателя. в) графики зависимостей во времени: 1 – момента двигателя М = f(t); 2 – скорости ω = f(t). Время переходного процесса от начальной скорости ω1 до достижения конечной скорости ω2 (Рис.1.8,в) определяется выражением ω2 – ω1 tпп = Ј ——— , (1.15) М – МС где Ј – момент инерции привода. Изменение скорости во времени в переходном режиме носит линейный характер. Величины моментов двигателя и механизма при этом не изменяются. На рис.1.9,а представлены механические характеристики элементов привода, при которых характерна линейная зависимость динамического момента от скорости в переходном режиме. ω ω М1 ω0 1 1 ωу - - - - - ωу - - - - - - в - - с- - - - - - - - - - - 2 - - - - - - - ω2 - - - - - - - - - 2 МУ_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ ω1 - - - - - - - - - - - - - - - ω1 а М tпп t 0 0 а) МУ М1 МК в) Рис.1.9. Характеристики переходного режима при линейно изменяющемся МД . а) механические характеристики: 1 – механизма; 2 – двигателя. в) графики зависимостей во времени: 1 – момента двигателя М = f(t); 2 – скорости ω = f(t). В этом режиме изменения скорости и момента происходят по экспоненциальному закону (Рис.1.9,в): 9 ω(t) = (ω1 – ωу ) е – t ∕ Тм – ωу , (1.16) М(t) = (ω1 – ωу ) е – t ∕ Тм + МУ . (1.17) Интенсивность переходного процесса оценивается с помощью параметра, называемого электромеханической постоянной времени ТМ. Постоянная ТМ представляет собой время разгона электропривода из неподвижного состояния (ω = 0, М = МК ) до скорости идеального холостого хода (ω = ω0 , М = 0) (Рис.1.9,а) при отсутствии момента нагрузки (МС =0) и постоянном вращающем моменте (М = const). В соответствии с определением сущность электромеханической постоянной аналогична времени переходного процесса при постоянном динамическом моменте МД = М. Если принять, что двигатель, характеристика которого показана на рис.1.9,а, разгоняется под действием момента МК , то постоянная ТМ определяется выражением ω0 Ј ТМ = Ј —— или ТМ = — (сек). (1.18) МК β Характеристика является прямой линией, поэтому для нее действует равенство ΔМ МК β = —— = —— . (1.19) Δω ω0 Момент МК создается двигателем при пуске, при неподвижном роторе и называется пусковым или моментом короткого замыкания. Так как при разгоне момент двигателя изменяется, то обычно для расчета ТМ берется не его максимальная величина МК, а некоторое среднее значение между пусковым и номинальным. Электромеханическая постоянная может быть определена по графикам изменения скорости или момента в переходном режиме ( Рис.1.9,в). В точке «а» начала переходного процесса к графику проводится касательная до пересечения с линией установившегося параметра (точка «с»). Отрезок «ас» аналогичен графику перехода от одной скорости к другой при постоянном МД. Отрезок «вс» соответствует величине ТМ. Время переходного процесса tпп зависит от электромеханической постоянной и начальных и конечных параметров переходного процесса. Время перехода от точки с параметрами ω1 и М1 до точки с параметрами ω2 и М2 при установившихся ωу и МУ может быть определено по формуле ωу – ω1 МУ – М1 tпп = ТМ · ln ——— = ТМ · ln ———— . ωу – ω2 МУ – М2 ( 1.20) Теоретически переходной процесс продолжается бесконечно. Однако практически считается, что переходной процесс заканчивается через время, равное трем электромеханическим постоянным tпп ≈ 3ТМ . При этом параметры привода достигают 95 % от установившихся значений. Во многих случаях изменение динамического момента в переходном режиме носит нелинейный, произвольный характер. Точный анализ таких режимов является достаточно сложной задачей. Если требования к точности не высоки, то для расчетов применяется метод линеаризации, при котором нелинейные механические характеристики полностью или их отдельные участки заменяются прямыми линиями. В этом случае применяются уравнения, соответствующие режимам с постоянным или линейно изменяющимся МД. Для точных расчетов применяются методы интегрирования уравнений движения и различные графоаналитические методы построения кривых переходного процесса. 10 РАЗДЕЛ 2. ЭЛЕКТРОПРИВОД С ДВИГАТЕЛЯМИ ПОСТОЯННОГО ТОКА. 2.1.ОСНОВНЫЕ ПОНЯТИЯ Принцип действия двигателя постоянного тока основан на взаимодействии неподвижного магнитного потока Ф, создаваемого полюсами N и S, с током IЯ, протекающим в обмотке якоря М (Рис.2.1). Возникающие электромагнитные силы F воздействуют на проводники якоря и создают вращающий момент М, приводящий якорь во вращение со скоростью ω. М = К Ф IЯ , где К – постоянный конструктивный коэффициент машины. (2.1) N + F М,ω M S Ф F Рис.2.1. Принцип действия двигателя постоянного тока. Скорость вращения: U - IЯ RДВ ω = ------------КФ (2.2) Магнитный поток может создаваться постоянными магнитами или обмоткой возбуждения LM. Обмотка возбуждения получает питание либо отдельно от якоря, либо подключается к нему параллельно или последовательно. Соответственно двигатели называются с независимым, параллельным или последовательным возбуждением. При вращении якоря в магнитном поле в его обмотке наводится ЭДС Е, которая направлена противоположно напряжению U, подводимому к якорю, и называется для двигателя – «противо-ЭДС». Е = К Ф ω. (2.3) Приложенное к якорю напряжение U уравновешивается противо-ЭДС E и падением напряжения на сопротивлении якорной цепи RЯ. Уравнение электрического равновесия для цепи якоря имеет вид: U = E + IЯ RДВ. ( 2.4) Величины сопротивлений обмоток определяют значение электрических потерь в двигателе и влияют на КПД машины в целом. Через величину КПД можно косвенно определить сопротивления якорной цепи 11 Сопротивление якорной цепи двигателя: Rдв = Rя + Rщ + Rдп , (2.5) где Rя – сопротивление якоря (обмотки); Rщ – сопротивление щёток контакта между щёткой и коллектором; Rдп – сопротивление обмоток дополнительного полюса. В двигателе потери P проявляются виде нагрева машины, при этом у двигателя с независимым возбуждением потери в якоре составляют 50% всех потерь; у двигателя с последовательным возбуждением – 75%, поэтому сопротивление якорной цепи может быть определено из номинальных параметров двигателя. Двигатель с независимым возбуждением: Uном Rдв = 0,5(1-ном ) —— (2.6) Iном Двигатель с последовательным возбуждением: Uном Rдв = 0,75(1-ном ) —— (2.7) Iном 2.2. МЕХАНИЧЕСКАЯ ХАРАКТЕРИСТИКА ДВИГАТЕЛЯ ПОСТОЯННОГО ТОКА С НЕЗАВИСИМЫМ ВОЗБУЖДЕНИЕМ Формула скорости вращения может быть приведена к виду: U IЯ RДВ ω = ---- - ------- . КФ КФ (2.8) Ток якоря из формулы момента: М IЯ (2.9) = ------- . КФ Уравнение механической характеристики ДПТ с независимым возбуждением: U М ω = ---- - ------КФ (КФ)2 RДВ (2.10) Механическая характеристика ДПТ НВ - прямая линия, пересекающая оси скорости и момента в системе координат (Рис.2.2). Точки пересечения: ω0 – скорость идеального холостого хода; Mкз – момент короткого замыкания ω ω0 ωс ----------------- Двигательный режим Тормозной режим -М Мкз 0 М Мс -ω Тормозной режим Рис.2.2. Механическая характеристика ДПТ НВ. 12 Момент короткого замыкания развивается при пуске двигателя. Далее скорость увеличивается до уравновешивания вращающего М и статического Мс моментов. При автономной работе по естественной характеристике машина в двигательном режиме не может достигнуть ω0, т.к. на валу всегда присутствует момент трения. 2.3. МЕТОДЫ РЕГУЛИРОВАНИЯ СКОРОСТИ ВРАЩЕНИЯ В соответствии с формулой механической характеристики регулирование скорости вращения двигателя постоянного тока возможно: 1) Изменением напряжения Uя (якорное регулирование); 2) Изменением магнитного потока Ф (полюсное регулирование); 3) Подключением в цепь якоря дополнительных сопротивлений R (реостатное регулирование). 2.3.1. ЯКОРНОЕ РЕГУЛИРОВАНИЕ СКОРОСТИ Изменение напряжение на якоре двигателя производится с помощью управляемого преобразователя УП в сторону уменьшения. Это ведет к уменьшению скорости вращения двигателя. Схема регулирования показана на Рис. 2.3 . Сеть УП УП Задающий сигнал + - М Рис. 2.3 . Схема якорного регулирования При якорном регулировании меняется скорость идеального холостого хода U ω0 = ---КФ . М Статическое снижение скорости Δω = ----- RДВ остаётся неизменным. (КФ)2 (2.11) Искусственные механические характеристики при якорном регулировании располагаются ниже естественной и практически параллельно ей. Характеристики показаны на Рис. 2.4 . ω ω0 1 ωном 2 3 Мном М Рис. 2.4. Механические характеристики при якорном регулировании 1 – естественная (Uя = Uн); 2 – искусственная (U1я ‹ Uн); 3 – искусственная (U2я ‹ U1Я ). Якорное регулирование используется для уменьшения скорости вращения. 13 Повышение скорости выше номинальной требует повышения якорного напряжения выше номинального, что недопустимо, т.к. может привести к пробою изоляции двигателя. Уравнение искусственной характеристики: ωИ = α ωЕ 0 – Δω, (2.12) UИ α = ----- - коэффициент уменьшения напряжения якоря. Uном Метод является наиболее рациональным и является автоматизированном двигателе. основным в современном 2.3.2. ПОЛЮСНОЕ РЕГУЛИРОВАНИЕ СКОРОСТИ Регулирование магнитного потока осуществляется изменением тока возбуждения с помощью управляемого преобразователя или реостата, включенных в цепь обмотки возбуждения. При регулировании уменьшается ток возбуждения IВ , что ведет к уменьшению магнитного потока Ф. Схема регулирования показана на Рис. 2.5 . Сеть Задающий сигнал УП + IВ -- LM + М - Рис. 2.5 . Схема полюсного регулирования. LM – обмотка возбуждения Уменьшение Ф ведёт к увеличению ω0 и уменьшению Mкз . Искусственная механическая характеристика смещается вверх и влево относительно естественной. ω ω0 ωном 3 Мс =Мном 1 2 Мкз М Рис. 2.6 . Механические характеристики при якорном регулировании 1 – естественная (IВ = IВ ном); 2 – искусственная (IВ1 ‹ I В ном); 3 – искусственная (IВ2 ‹ IВ1 ). Уравнение искусственной характеристики: ωИ = 1/ ωЕ 0 – 1/2 Δω, (2.13) 14 ФИ IВ = ------ = ------- - коэффициент изменения магнитного потока. Фном (2.14) IВ ном При полюсном регулировании предел увеличения скорости достигается при Мк.з = Мс . Дальнейшее ослабление потока ведет к остановке двигателя. 2.3.3. РЕОСТАТНОЕ РЕГУЛИРОВАНИЕ Регулирование осуществляется путём подключения к якорю регулировочных реостатов. М Rрег Рис.2.7.Схема реостатного регулирования . Увеличение сопротивления Rрег в цепи якоря ведет к уменьшению скорости двигателя. Скорость идеального х.х. (ω0) не изменяется, так как она не зависит от сопротивления якорной цепи. М Статическое снижение скорости Δω = ----- ( RДВ + Rрег ) увеличивается. (КФ)2 Чем больше Rрег , тем меньше скорость вращения ω. Величина регулировочного сопротивления Rрег для получения необходимого снижения скорости Δωи может быть определена из выражения Δωи Rрег = RДВ (------- - 1), (2.15) ΔωЕ где ΔωЕ – статическое снижение скорости на естественной характеристике при действующем моменте нагрузки Мс . Искусственные механические характеристики веером спускаются вниз относительно естественной (Рис. 2.8 ). ω ω0 ΔωЕ 1 Δωи 2 3 Мс М Рис. 2.8 . Механические характеристики при реостатном регулировании. 0 ); 2 – искусственная (R1рег 0 ); 3 – искусственная (R2рег R1рег ). 1 – естественная (Rрег = Метод не является рациональным. При реостатном регулировании обеспечивается незначительный диапазон регулирования ( D = 2,5 – 3). Так как на регулирующем резисторе теряется мощность, то понижается КПД электропривода. Метод применяется редко в основном в неответственных системах. 15 2.4. ПУСК ЭЛЕКТРОПРИВОДА С ДПТ Пуск двигателя постоянного тока сопровождается большими якорными токами. Ток якоря в основном определяется величиной противо - ЭДС Е, которая при пуске равна 0. Величина пускового тока при номинальном напряжении зависит только от небольшого сопротивления якорной цепи Uном Iя пуск = -------- . (2.16) RДВ Большие пусковые токи могут привести к разрушению щеточно – коллекторного узла двигателя, потому их следует ограничивать. Принято считать допустим соотношение Iя пуск = 2 – 2,5 от Iя ном Прямой пуск двигателя допустим только для двигателей мощностью до 600 Вт . Двигатели большей мощности осуществляется при: 1. пониженном напряжении якоря; 2. включенных в цепь якоря пусковых реостатах. Понижение пускового напряжения осуществляется в электроприводах, содержащих управляемые выпрямители. Этот метод пуска является основным в современном автоматизированном электроприводе. Пусковые реостаты используются в простых системах управления, построенных с использованием релейно-контактной аппаратуры. 2.4.1. ПУСКОВАЯ ДИАГРАММА Пусковые реостаты обычно выполняются в виде секций, состоящих из пусковых резисторов, которые по мере разгона двигателя выключаются из цепи якоря путем их закорачивания контактами релейных аппаратов. Сопротивления секций реостата R1…R3 и якорной цепи двигателя RДВ образуют сопротивления пусковых ступеней R4…R6. R4 = R1 + R2 + R3 + RДВ ; R5 = R2 + R3 + RДВ ; R6 = R3 + RДВ . Схема трехступенчатого реостатного пуска приведена на Рис. 2.9 . К1 К2 R1 К3 R2 R3 RДВ U М R6 R5 R4 Рис. 2.9 . Схема реостатного пуска ДПТ: К1…К3 – коммутирующие контакты; R1…R3 – пусковые резисторы; R4…R6 – пусковые ступени. 16 Ток якоря при автоматизированном пуске ограничивается значениями максимального тока I1 и тока переключений I2 .При токе I2 производится отключение секций пускового реостата. Величины этих токов выбираются из соотношений: I1 = (2 – 2,5) Iя ном ; I2 = (1,1 – 1,3) Iя ном (2.17) Процесс трехступенчатого пуска при номинальной нагрузке включает следующие этапы: 1.Включается напряжение U в цепь якоря. Ток якоря I1 определяется величиной сопротивления R4. По мере разгона ток постепенно уменьшается до значения I2 . 2.Замыкается контакт К1. Закорачивается сопротивление R1. Ток якоря ограничивается сопротивлением R5 и скачкообразно достигает значения I1 . По мере разгона ток постепенно уменьшается до значения I2 . 3. Замыкается контакт К2. Закорачивается сопротивление R2. Ток якоря ограничивается сопротивлением R6 и скачкообразно достигает значения I1 . По мере разгона ток постепенно уменьшается до значения I2 . 4.Замыкается контакт К3. Закорачивается сопротивление R3. Ток якоря ограничивается сопротивлением RДВ и скачкообразно достигает значения I1 . По мере разгона ток постепенно уменьшается до значения Iя ном в установившемся режиме. Пуск двигателя осуществляется по искусственным реостатным характеристикам, число которых определяется количеством пусковых ступеней (Этапы 1 – 3 ). В конце разгона двигатель переходит на естественную характеристику (Этап 4). Совокупности характеристик, использующихся при пуске, образуют пусковую диаграмму (Рис. 2.10 ). Значения моментов М1 и М2 выбираются из условий, аналогичных условиям выбора токов I1 и I2 . ω0 а б 4 в 3 г 2 д 1 е 0 Мном М2 ( I2) М1 (I1) М Рис. 2.10 .Пусковая диаграмма: 1 – искусственная механическая характеристика ступени R4 ; 2 – искусственная механическая характеристика ступени R5 ; 3 – искусственная механическая характеристика ступени R6; 4 – естественная механическая характеристика. Пусковая диаграмма позволяет определить величины пусковых сопротивлений. Отрезки, отсекаемые механическими характеристиками на линии номинального момента Мном, пропорциональны сопротивлениям пусковых ступеней: Uном ОТРЕЗОК ад ОТРЕЗОК аг ОТРЕЗОК ав R4 = -------------- RНОМ ; R5 = -------------- RНОМ ; R6 = -------------- RНОМ ; RНОМ = -------. ае ае ае Iном ОТРЕЗОК ОТРЕЗОК ОТРЕЗОК 17 Сопротивления секций пусковых резисторов: R1 = R4 – R5 ; R2 = R5 – R6 ; R3 = R4 – RДВ Сопротивления пусковых сопротивлений могут быть определены аналитически без использования пусковой диаграммы. Для этого предварительно задаются значениями максимального пускового тока I1 и тока переключения I2. Затем определяют сопротивления пусковых ступеней, используя соотношения: U R4 R5 R4 = ------ ; R5 = ------ ; R6 = ------ . I1 К К I1 К = ------ . I2 Коэффициент отношения токов: 2.4.2. ПЕРЕХОДНЫЕ ПРОЦЕССЫ ПРИ ПУСКЕ Реостатный пуск представляет собой совокупность переходных режимов, возникающих в приводе на каждой пусковой ступени. При этом характер изменения скорости и момента на каждой ступени соответствует линейному режиму изменения динамического момента Мд . Переходной процесс состоит из нескольких временных интервалов, соответствующих количеству пусковых ступеней. Процесс изменения скорости ω=f(t) носит непрерывный характер, изменение момента М=f(t) при переключении ступеней происходит скачкообразно, сумма всех пусковых интервалов образует время переходного процесса tnn (Рис. 2.11 ). ω М М1 1 2 3 4 М2 Мном ωном М=f(t) ω=f(t) ω3 ω2 ω1 t0 t1 t2 t3 t4 t 0 tпп Рис. 2.11 . Графики переходного процесса при трехступенчатом реостатном пуске ДПТ. 18 В интервале времени 1 (от t0 до t1 ) скорость изменяется от ω = 0 до ω1 , момент от М = 0 скачкообразно до М1, а затем постепенно до М2. Скорость и момент изменяются с постоянной времени ТМ1 В интервале времени 2 (от t1 до t2 ) скорость изменяется от ω1 до ω2 , момент – сначала от М2 до М1 и затем до М2 . Постоянная времени ТМ2 . Аналогично протекает процесс в интервале 3 (от t2 до t3 ) с постоянной времени ТМ3 . Интервалы от t0 до t3 соответствуют работе двигателя на искусственных характеристиках, а в интервале 4 (от t3 до t4 ) происходит выход двигателя в установившийся (номинальный) режим работы по естественной характеристике. В точке t4 переходной процесс пуска можно считать завершенным. 2.5. РЕГУЛИРОВАНИЕ ТОКА И МОМЕНТА ПРИ ТОРМОЖЕНИИ ДПТ С НЕЗАВИСИМЫМ ВОЗБУЖДЕНИЕМ Для эффективного торможения электропривода находят применение методы механического и электрического торможения. Для механического торможения широко применяются электромагнитные тормоза различных конструкций. Эти устройства осуществляют остановку двигателя путем механического воздействия на вращающиеся части привода. Электрическое торможение обеспечивается кратковременным переводом вращающейся электрической машины из двигательного режима работы в генераторный. Используются следующие методы электрического торможения двигателей: 1. Динамическое торможение; 2. Торможение противовключением; 3. Рекуперативное торможение. 2.5.1. ДИНАМИЧЕСКОЕ ТОРМОЖЕНИЕ Динамическое торможение двигателей постоянного тока осуществляется путем отключения обмотки якоря от питающей сети и последующим замыканием ее на тормозной резистор. Обмотка возбуждения остается подключенной к источнику питания и обеспечивает наличие в машине магнитного потока. Якорь двигателя продолжает вращаться под действием момента инерции, и машина переходит в генераторный режим работы. Источником тока в якоре становится не внешнее напряжение, а ЭДС якоря Е. Ток якоря IЯ принимает направление ЭДС, которое является противоположным направлению тока в двигательном режиме. С изменением направления тока меняет направление и создаваемый им момент. Направление момента МТ становится противоположным направлению скорости вращения , и момент оказывает тормозящее воздействие на якорь двигателя (Рис. 2.12 ). RТ а) U E б) IЯ. + E IЯ.Т М М M MТ Рис. 2.12 .Схемы параметров двигателя в двигательном (а) и тормозном (б) режимах работы. Максимальное значение ЭДС создается в двигательном режиме работы привода и сохраняется в первый момент переключения в режим торможения. По мере замедления двигателя величина ЭДС уменьшается. 19 Максимальное значение ЭДС при торможении ЕМ может быть найдено из уравнения двигательного режима ЕМ = UЯ – IЯ.ДВ RДВ , где UЯ – напряжение, подведенное к якорю в двигательном режиме работы; IЯ. ДВ - ток якоря в двигательном режиме работы; RДВ - сопротивление якорной цепи двигателя. При переключении якоря двигателя на тормозной резистор величина якорного тока в каждый момент времени торможения IЯ.Т определяется выражением Е IЯ. Т = , (2.17) RДВ + RТ где RТ - тормозное сопротивление. Регулирование силы тока при торможении IЯ.Т и тормозного момента MТ осуществляется изменением величины сопротивления тормозного резистора RТ. Величина тормозного тока не должна превышать допустимого для двигателя значения и, обычно, составляет не более трех номинальных IДОП 3IНОМ . Развиваемый двигателем тормозной момент равен М Т = К Ф IЯ.Т (2.18) Cкорость и момент в тормозном режиме связаны между собой линейной зависимостью = f (MТ). Переход из двигательного режима работы привода (точка А ) в тормозной (точки В и С) показан на Рис. 2.13 . В точках В и С развиваются максимальные тормозные моменты. С В А ДВ 3 М 1 2 МТ М 0 Рис. 2.13. Механические характеристики при динамическом торможении 1- естественная механическая характеристика двигателя; 2- тормозная механическая характеристика двигателя при Rт1 ; 3- тормозная механическая характеристика двигателя при Rт2 < Rт1 . В тормозном режиме одновременно уменьшаются до нуля противо-ЭДС, ток якоря и тормозной момент. 20 2.5.2. ТОРМОЖЕНИЕ ПРОТИВОВКЛЮЧЕНИЕМ Осуществляется путём изменения полярности напряжения на якоре. При этом направление тока в обмотке возбуждения сохраняется. а) U E б) IЯ. + - E IЯ.Т U + RT - М М M MТ Рис. 2.14 .Схемы параметров двигателя в двигательном (а) и тормозном (б) режимах работы. При противовключении Iя меняет направление и момент становится тормозным. В двигательном режиме величина Iя определяется разностью напряжений и противо-ЭДС. В тормозном режиме напряжение и противо-ЭДС складываются, поэтому Iя увеличивается в несколько раз. Для ограничения тока необходимо последовательно с якорем включать тормозной резистор Rт. Е+U IЯ. Т = , (2.19) RДВ + RТ Механические характеристики в тормозном режиме являются продолжением двигательных реостатных характеристик для противоположного направления вращения двигателя и представлены на Рис.2.15. 0 С В А ДВ 1 3 М 2 МТ М D E 0 - 0 Рис. 2.15. Механические характеристики при торможении противовключением. 1 2 - естественная механическая характеристика двигателя; – искусственная механическая характеристика двигателя при Rт1 ; 3 – искусственная механическая характеристика двигателя при Rт2 < Rт1 . 21 В режиме торможения уменьшаются противо-ЭДС Е и тормозной момент Mт. При остановке двигателя момент не снижается до нуля, т.к. на якоре присутствует напряжение и протекает ток. Момент становится пусковым для противоположного направления вращения, поэтому при ω = 0 (точки D и E ) необходимо выключить напряжение питания. 2.5.3. РЕКУПЕРАТИВНОЕ ТОРМОЖЕНИЕ Рекуперативное торможение достигается при: 1) увеличении скорости двигателя выше скорости идеального холостого хода 0 под действием внешних сил и неизменном якорном напряжении; 2) резком уменьшении напряжения якоря, при котором скорость двигателя становится выше нового значения 0. В обоих случаях величина противо-ЭДС становится больше напряжения якоря, что приводит к изменению направления якорного тока и изменению направления момента двигателя. Механические характеристики при переходе двигателя со скорости 1 на скорость 2 , вызванным уменьшением напряжения показаны на Рис.2.16. В А 1 1 С 2 М МТ 2 МС М 0 Рис. 2.16. Механические характеристики при рекуперативном торможении 1 2 - естественная механическая характеристика двигателя при U = Uном; – искусственная механическая характеристика двигателя при U < Uном . При уменьшении напряжения уменьшается ω0 и формируется новая механическая характеристика 2. Электрическое торможение действует до уменьшения скорости до нового значения скорости идеального холостого хода. Далее двигатель замедляется до новой установившейся скорости 2 под действием нагрузки МС. Рекуперативное торможение широко используется в автоматизированном электроприводе с управляемым преобразователем в цепи якоря. Энергия, вырабатываемая при торможении, при этом возвращается в питающую сеть. 2.5.4. ПЕРЕХОДНЫЕ ПРОЦЕССЫ ПРИ ТОРМОЖЕНИИ Переходные процессы при торможении протекают по тем же законам, что и при пуске двигателя. Начальными условиями переходного процесса являются момент и скорость, достигнутые перед торможением. Установившимися значениями, к которым стремится переходной процесс, являются значения скорости А и момента МС , которые установились бы в приводе в случае активного момента нагрузки. Графики скорости ω = f(t) и момента М = f(t) в переходном режиме при динамическом торможении приведены на Рис. 2.17. Точка С на механических характеристиках соответствует параметрам движения при активном моменте нагрузки привода. Практическое окончание переходного процесса достигается в точке D на графиках изменения скорости и момента. 22 В А С 1 С МС 2 3 МТ МС D t 0 4 А С А МТ Рис. 2.17. Механические характеристики и графики переходного процесса при динамическом торможении ДПТ. 1 – естественная механическая характеристика; 2 – тормозная механическая характеристика; 3 – график ω = f(t) ; 4 – график М = f(t). При торможении переходной процесс характеризуется своей постоянной времени ТМ, которая зависит от момента инерции привода J и начальных условий переходного процесса МТ и С : С ТМ = J -----(2.20) МТ Время переходного процесса при динамическом торможении: МТ + МC t ПП = ТМ Ln -------------МC (2.21) 2.6. ЭЛЕКТРОПРИВОД С ДПТ С ПОСЛЕДОВАТЕЛЬНЫМ ВОЗБУЖДЕНИЕМ Двигатель с последовательным возбуждением содержит обмотку возбуждения, которая включается последовательно с якорем, вследствие чего ток якоря Iя является одновременно и током возбуждения Iв. Схема ДПТ с последовательным возбуждением показана на Рис. 2.18. U + IЯ. А1 ° IВ А2 D1 ° ° М LM D2 ° - M Рис.2.18. Схема двигателя постоянного тока с последовательным возбуждением. А1, А2 – выводы обмотки якоря; D1, D2 – выводы обмотки возбуждения. 23 Свойства двигателя: 1) Рабочий магнитный поток машины пропорционален току якоря Ф = k1 Iя . 2) Электромагнитный момент двигателя пропорционален квадрату тока якоря M = k2 I2я . Двигатель может развивать большие пусковые моменты, поэтому применяется в основном в приводах подъёмных механизмов и электротранспорта. 3) Скорость двигателя изменяется обратно пропорционально изменению тока якоря U - IЯ RДВ ω = ------------К k1 Iя Скорость двигателя сильно зависит от величины нагрузки. Недогрузка двигателя ведет значительному увеличению скорости, поэтому не рекомендуется включать двигатель на холостом ходу. Нагрузка двигателя не должна составлять менее 25% от номинальной. Механическая характеристика двигателя – мягкая: ω М Рис. 2.19. Естественная механическая характеристика двигателя постоянного тока с последовательным возбуждением. 2.6.1. РЕГУЛИРОВАНИЕ СКОРОСТИ ВРАЩЕНИЯ Схемы и свойства якорного и реостатного регулирования скорости вращения двигателя с последовательным возбуждением такие же, что и для двигателя с независимым возбуждением. Механические характеристики двигателя при этих методах регулирования показаны на Рис. 2.20. ω ω 1 4 2 5 3 6 М М а) б) Рис.2.20. Механические характеристики двигателя постоянного тока с последовательным возбуждением при якорном (а) и реостатном (б) регулировании скорости. 1 – естественная (Uя = Uн); 2 – искусственная (U1я ‹ Uн); 3 – искусственная (U2я ‹ U1Я ). 4 – естественная (Rрег = 0 ); 5 – искусственная (R1рег 0 ); 6 – искусственная (R2рег R1рег ). Уменьшение напряжения, подводимого к двигателю, и включение резисторов в цепь двигателя позволяют регулировать скорость вращения вниз от номинальной. 24 Полюсное регулирование скорости может быть реализовано путем параллельного подключения к обмотке возбуждения регулировочного реостата Rрег (Рис. 2.21). U + IЯ. А1 ° IВ А2 D1 ° ° LM IР М D2 ° - Rрег Рис.2.21. Схема полюсного регулирования скорости двигателя постоянного тока с последовательным возбуждением. Шунтирование обмотки возбуждения ведет к уменьшению тока возбуждения (Iв = Iя - Iр) и зависящего от него магнитного потока Ф, что сопровождается увеличением скорости двигателя вверх от номинальной. ω 3 2 1 М Рис.2.22. Механические характеристики двигателя постоянного тока с последовательным возбуждением при полюсном регулировании скорости. 1 – естественная, Rрег = ∞; 2 – искусственная при R1рег ; 3 – искусственная при R2рег < R1рег . Уменьшение магнитного потока приводит к более линейному виду механических характеристик двигателя. 2.6.2. ДИНАМИЧЕСКОЕ ТОРМОЖЕНИЕ Для торможения двигателя в основном используется метод динамического торможения, который может осуществляться по схеме с независимым возбуждением или по схеме с самовозбуждением. При торможении с независимым возбуждением обмотка возбуждения LM отключается от якоря и подключается к источнику питания UВ так, чтобы сохранялось направление тока в ней. Якорь закорачивается на тормозной резистор RТ (Рис.2.23). Процесс торможения протекает аналогично динамическому торможению двигателя с независимым возбуждением. IЯ. А1 ° IВ М А2 D1 ° ° LM D2 ° + UВ RТ Рис. 2.23. Схема динамического торможения с независимым возбуждением. 25 При торможении с самовозбуждением вся цепь машины отключается от источника питания и замыкается на тормозной резистор Rт (Рис.2.24). При этом меняют местами зажимы обмотки возбуждения для поддержания направления тока в обмотке возбуждения Iв таким же, как и в двигательном режиме. Это необходимо для сохранения направления основного магнитного потока Ф. Если не переключить выводы, то с изменением направления тока в двигателе автоматически произойдёт изменение направления магнитного потока, что приведет и сохранению направления момента М и тормозной эффект не возникнет. RТ IЯ. А1 ° IВ А2 ° М D1 ° LM D2 ° MТ Рис. 2.24. Схема динамического торможения с самовозбуждением. При торможении с самовозбуждением происходит одновременное уменьшение скорости противоЭДС и магнитного потока. При определенной скорости ωкр. создаваемая в якоре ЭДС полностью компенсируется падением напряжения на активных сопротивлениях двигателя и магнитный поток и электромагнитный тормозной момент не создаются (Рис.2.25). Дальнейшее замедление двигателя от ωкр до полной остановки ω = 0 происходит за счёт механического действия нагрузки. Это является недостатком данного метода торможения. В ω ωС 3 А С 2 1 ωкр. 0 -М МТ2 МТ1 М МС Рис. 2.25. Механические характеристики при динамическом торможении с самовозбуждением. 1 – естественная механическая характеристика двигателя; 2 – тормозная механическая характеристика двигателя при Rт1 ; 3 – тормозная механическая характеристика двигателя при Rт2 < Rт1 . Регулирование тормозного момента и времени торможения при обоих методах торможения осуществляется изменением величины сопротивления тормозного резистора RТ . 26 РАЗДЕЛ 3. ЭЛЕКТРОПРИВОД С ДВИГАТЕЛЯМИ ПЕРЕМЕННОГО ТОКА 3.1. ОСНОВНЫЕ ПОНЯТИЯ Принцип действия асинхронного двигателя основан на взаимодействии вращающегося магнитного поля, создаваемого в статоре, с индуктированными этим полем токами в роторе. Скорость вращения магнитного потока (синхронная скорость) зависит от частоты напряжения питающей сети f и числа пар полюсов магнитного поля Р f ω1 = 2π −− . Р (3.1) Конструктивно статор двигателя представляет собой полый цилиндр, собранный из листов электротехнической стали, с пазами на внутренней поверхности. В пазы укладывается статорная обмотка, формирующая значение Р. Устройство двигателя показано на рисунке 3.1. По устройству ротора различают двигатели с короткозамкнутым и фазным ротором. Короткозамкнутый ротор – сплошной цилиндр из листов электротехнической стали, на внешней поверхности которого, в пазах, размещается роторная обмотка. Фазный ротор имеет явнополюсную конструкцию. На полюсах располагается трехфазная обмотка, соединенная по схеме «звезда». Выводы обмотки подключаются к кольцам. Связь с внешней цепью осуществляется с помощью щеток. 1 2 3 4 5 Рис.3.1.Устройство асинхронного двигателя 1 – статор; 2 – обмотка статора; 3 – ротор; 4 – обмотка ротора; 5 – корпус. Условные графические изображения асинхронных двигателей на электрических схемах приведены на рисунке 3.2. а б Рис.3.2. Условные графические изображения асинхронных двигателей а – АД с к.з. ротором; б – АД с фазным ротором 27 Магнитное поле, взаимодействуя током ротора, создаёт вращающий момент, приводящий ротор в движение. Ротор вращается со скоростью, меньшей скорости магнитного потока. Разница скоростей вращения характеризуется величиной скольжения S. ω1 ω2 S = , (3.2) ω1 где ω2 – скорость вращения ротора. Из формул 3.1, 3.2 выводится выражение для скорости вращения ротора f ω2 = 2π – ( 1 – S ) Р (3.3) 3.2. МЕХАНИЧЕСКАЯ ХАРАКТЕРИСТИКА На рисунке 3.3 приведена механическая характеристика асинхронного двигателя для одного из направлений вращения, принятого за прямое. Характеристика располагается в трех квадрантах координатной плоскости. Характеристика обратного направления вращения симметрична начальной точке «0» системы координат. ω 2 1 г в б – М 0 3 а М 4 –ω Рис.3.3. Механическая характеристика асинхронного двигателя 1 – область двигательного режима работы, 2 – область режима рекуперативного торможения, 3 – область двигательного режима для обратного направления вращения, 4 – область режима торможения противовключением. Характерные точки: а – точка пуска. Скорость вращения ω2 = 0. Момент M = Mпуск . Пусковой момент Mпуск у двигателей с короткозамкнутым ротором больше номинального в 1,8 – 2 раза и задается в справочниках в виде отношения пускового момента к номинальному Mпуск / Mном. Это отношение у двигателей с короткозамкнутым ротором – нерегулируемая величина, у двигателей с фазным ротором – регулируется путём введения в цепь ротора пусковых реостатов. Скольжение S = 1 или 100%. б – точка максимального или критического момента (Mmax или Mкрит). Значение максимального момента задаётся в виде отношения к номинальному моменту 28 Mmax / Mкрит . Это отношение называется перегрузочной способностью двигателя и может обозначаться буквой λ. Для общепромышленных двигателей λ = 2…2,4; для крановых – λ = 3…3,5. Величина Mmax зависит от напряжения (3.4), а при номинальном напряжении является величиной постоянной. 3 U2ф Mmax = (3.4) 2 1 Х20 Величина скольжения Sкр (критическое скольжение) при котором достигается максимальный момент зависит от сопротивления цепи ротора двигателя. R2 Sкр = X20 , ( 3.5 ) где R2 – активное сопротивление цепи ротора; X20 – индуктивное сопротивление неподвижного ротора. У двигателя с фазным ротором путем подключения к ротору активных сопротивлений в цепи можно изменить значение Sкр. Если можно пренебречь активными сопротивлениями обмоток статора, то Sкр может быть найдено через перегрузочную способность двигателя. Sкр = Sном ( λ + λ2 – 1 ) , ( 3.6 ) где Sном – номинальное скольжение двигателя. в – точка номинального режима работы. Скорость вращения ω2 = ωном. Момент M = Mном. Номинальный режим характеризуется номинальным скольжением Sном, которое для большинства двигателей составляет от 3 до 5%. Большее значение Sном имеют специальные двигатели с повышенным скольжением. г – точка идеального холостого хода, или точка синхронной скорости ω0. Скорость вращения ω2 = ω1 = ω0, M = 0, S = 0. В точке «г» двигатель самостоятельно работать не может, т.к. в ней не развивается вращающий момент. Попадание в эту точку возможно при разгоне двигателя внешней силой. За точкой 4 двигатель переходит в режим рекуперативного торможения с отдачей энергии в сеть. Работа двигателя ниже точки «а» в квадранте 4 возможна при активном характере нагрузки. При этом нагрузка развивает активный момент, противоположный вращающему моменту и больший его по величине. 3.3. РЕГУЛИРОВАНИЕ СКОРОСТИ ВРАЩЕНИЯ АСИНХРОННОГО ДВИГАТЕЛЯ. Исходя из выражения 3.3 скорость вращения двигателя ω2 зависит от значений трех параметров: f, Р и S. Поэтому существуют три основных метода регулирования скорости: 1) изменением частоты питающего напряжения f (частотное регулирование); 2) изменением числа пар полюсов магнитного поля Р путём переключения обмоток статора; 3) изменением скольжения двигателя путём воздействия на величины Sкр и Mкр. 29 3.3.1. ЧАСТОТНОЕ РЕГУЛИРОВАНИЕ СКОРОСТИ Метод применяется для регулирования скорости вращения выше и ниже номинальной. При уменьшении частоты скорость уменьшается, при увеличении – скорость увеличивается. Для реализации метода необходимо наличие регулируемого преобразователя частоты, как источника питания двигателя. сеть управление ПЧ М Рис.3.4.Стуктурная схема частотного регулирования скорости ПЧ – преобразователь частоты При частотном регулировании для получения высоких энергетических показателей работы двигателя должны выполняться определенные условия. Условия регулирования скорости вниз от номинальной: 1. При постоянном моменте нагрузки Мс = const (наиболее распространенное условие) уменьшение частоты f должно сопровождаться пропорциональным уменьшением напряжения на статоре U U / f = const ; (3.7) 2.При вентиляторном характере нагрузки должно выполняться соотношение U / f 2 = const ; (3.8) 3.Если нагрузка изменяется обратно пропорционально скорости, то поддерживается отношение U / f = const . (3.9) Механические характеристики двигателя при регулировании вниз и условии U / f = const показаны на рисунке 3.5. В этом режиме максимальный момент двигателя остается практически неизменным Ммакс = const. Диапазон регулирования скорости вниз ограничивается нестабильной работой двигателя на низких частотах. ω 1 2 М Ммакс Рис.3.5. Механические характеристики двигателя при регулировании скорости вниз от номинальной 1 – естественная при f = f1 = fном ; 2 – искусственная при f = f 2 < fном 30 При регулировании скорости выше номинальной частота устанавливается выше номинального значения, а напряжение поддерживается постоянным U = Uном = const. При этом момент двигателя Ммакс уменьшается. Диапазон регулирования скорости вверх ограничивается механической прочностью двигателя и повышением потерь в статоре на высоких частотах. Механические характеристики двигателя в этом режиме работы показаны на рисунке 3.6. ω 2 1 М Ммакс Рис.3.6. Механические характеристики двигателя при регулировании скорости вверх от номинальной 1 – естественная при f = f1 = fном ; 2 – искусственная при f = f 2 > fном 3.3.2. РЕГУЛИРОВАНИЕ СКОРОСТИ ИЗМЕНЕНИЕМ ЧИСЛА ПАР ПОЛЮСОВ Метод реализуется в многоскоростных двигателях. Такие двигатели за счет особой конструкции обмоток статора (например, выводы с полуобмоток) или наличия дополнительных обмоток позволяют, используя разные схемы соединения, изменять число пар магнитного поля машины. Регулирование скорости в таких двигателях ступенчатое. Изготавливаются двигатели с возможностью получения до четырёх скоростей. Наиболее распространены двухскоростные двигатели. В таких двигателях осуществляется переключение обмоток со схемы «звезда» или «треугольник» в схему «двойная звезда». Например, при соединении обмоток в схему «треугольник» ( Δ ) получают число пар полюсов равное 2 (Р = 2), а при соединении в схему «двойная звезда» ( YY ) число пар полюсов Р = 1. При таком переключении пропорционально увеличению скорости уменьшается максимальный момент двигателя. При этом поддерживается постоянство мощности. Механические характеристики показаны на рисунке 3.7. ω 1 2 М Ммакс1 Ммакс2 Рис.3.7. Механические характеристики двухскоростного двигателя при переключении обмоток Δ / YY 1 – схема обмоток YY; 2 – схема обмоток Δ 31 Двигатели с переключением схемы «звезда» в схему «двойная звезда» обычно работают с обеспечением постоянства момента Ммакс = const. При этом при увеличении скорости мощность уменьшается. 3.3.3. РЕГУЛИРОВАНИЕ СКОРОСТИ ИЗМЕНЕНИЕМ СКОЛЬЖЕНИЯ Для изменения скольжения используются метод регулирования напряжения на статоре или метод регулирования сопротивления в цепи фазного ротора. Регулирование напряжения статора осуществляется с помощью управляемых регуляторов ( Рис.3.8). сеть управление РН М Рис.3.8.Стуктурная схема электропривода с регулятором напряжения РН – регулятор напряжения При изменении напряжения на статоре скорость магнитного потока не меняется. Сохраняется значение величины критического скольжения Sкр = const, но значительно уменьшается максимальный момент двигателя Ммакс. Между изменением напряжения U и Ммакс существует квадратичная зависимость. U Uном 2 Ммакс = Ммакс ном. (3.10) Уменьшение напряжения уменьшает перегрузочную способность двигателя. Например, при уменьшении напряжения на статоре на 10% ( U = 0,9 Uном ) максимальный момент двигателя составит 81% от максимального Ммакс ном. , который развивает двигатель при номинальном напряжении Uном. Метод имеет малый диапазон изменения скорости, поэтому применяется в основном в замкнутых системах управления с двигателями с фазным ротором. Механические характеристики двигателя с короткозамкнутым ротором при изменении напряжения показаны на рисунке 3.9. ω S 1 2 Sкр 3 М Ммакс1 Ммакс2 Рис.3.9. Механические характеристики двигателя при регулировании напряжения статора 1 – естественная при U = U1 = Uном ; 2 – искусственная при U = U 2 < Uном ; 3 – искусственная при U = U 3 < U2 32 Схема регулирования скорости с помощью реостатов в цепи ротора показана на рисунке 3.10. сеть М Rрег Рис.3.10. Схема включения регулировочных реостатов в роторную цепь двигателя. При подключении к ротору активных сопротивлений меняется величина критического скольжения: R2 + Rрег Sкр = , ( 3.11 ) X20 где Sкр – фазное сопротивление регулировочного реостата. При увеличении Rрег увеличивается величина Sкр , механические характеристики опускаются вниз, скорость двигателя уменьшается. При этом значение максимального момента остается неизменным Ммакс = const (Рис.3.11). ω S 1 Sкр ном 2 3 Sкр2 Sкр3 М Ммакс Рис.3.11. Механические характеристики двигателя при регулировании сопротивления ротора 1 – естественная при Rрег = 0; 2 – искусственная при Rрег2 > 0; 3 – искусственная при Rрег3 > Rрег2 Регулирование сопротивления в цепи ротора может осуществляться также импульсным методом. В этом методе в цепь ротора (Рис.3.12) включается трехфазный выпрямитель U, к выходу которого присоединяется постоянный резистор Rрег, шунтируемый электронным ключом (транзисторным VT или тиристорным VS). При импульсном управлении ключом ( сигнал Uу ) регулируется величина эквивалентного сопротивления в цепи ротора. Чем дольше открыт ключ, тем меньше сопротивление и наоборот. Соответственно от величины сопротивления меняется скорость двигателя. 33 сеть М U Rрег VS Uу Рис.3.12. Схема импульсного регулирования скорости асинхронного двигателя 3.4. ПУСК АСИНХРОННОГО ДВИГАТЕЛЯ При пуске токи превышают номинальный ток Iном двигателя в несколько раз. Отношение пускового тока Iпуск к номинальному Iпуск / Iном является справочным параметром. Процесс пуска является кратковременным и практически не оказывает влияния тепловой режим его работы. Поэтому большинство двигателей запускается непосредственным включением в сеть. Однако если мощность двигателя больше 25% от мощности питающей сети, то пуск асинхронного двигателя за счет падения напряжения в линии питания может оказывать влияние на других потребителей. В таких случаях пусковые токи необходимо ограничивать. Схемы ограничения пусковых токов представлены на рисунке 3.13. сеть cеть сеть М KМ Z U КМ КМ Rпуск М М а) б) в) Рис.3.13.Схемы пуска асинхронных двигателей а) через реостаты в цепи статора; б) через регуляторы напряжения; в) через реостаты в цепи ротора В схеме «а» в цепь статора включаются активные или реактивные пусковые сопротивления Z, которые шунтируются контактором КМ при окончании пуска. Потери мощности на пусковых реостатах понижают КПД привода. В схеме «б» пуск осуществляется либо через автотрансформатор, либо через полупроводниковое устройство плавного пуска. При выходе двигателя в установившийся режим работы пусковые устройства шунтируются контактором. Использование устройства плавного пуска является наиболее оптимальным методом пуска. 34 В схемах «а» и «б» понижается пусковой момент двигателя, так как уменьшается напряжение на статоре. Схема «в» позволяет получить максимальный момент при пуске. Пусковые резисторы Rпуск подбираются таким образом, чтобы суммарное активное сопротивление роторной цепи равнялось индуктивному сопротивлению неподвижного ротора R2 + Rпуск = X20 При этом критическое скольжение будет равно 1. R2 + Rпуск Sпуск = Sкр = = 1 X20 При критическом скольжении двигатель развивает максимальный момент Ммакс . Mпуск = Mмакс Механические характеристики при пуске показаны на рисунке 3.14. ω 1 2 М 0 Мпуск = Ммакс Рис.3.14. Механические характеристики двигателя с фазным ротором 1 – естественная при Rпуск = 0 ; 2 – искусственная пусковая при R2 + Rпуск = X20 Для пуска асинхронного двигателя также применяется метод переключения схемы обмотки статора. Пуск осуществляется по схеме «звезда» с последующим переходом к схеме «треугольник», которая должна быть рабочей для существующей величины напряжения питающей сети. Применение этого метода позволяет понизить пусковые токи в 3 раза. 3.5. ТОРМОЖЕНИЕ АД Для электрического торможения асинхронных двигателей применяются следующие основные методы: динамическое, противовключением, рекуперативное, конденсаторное, магнитное. 3.5.1. ДИНАМИЧЕСКОЕ ТОРМОЖЕНИЕ Торможение осуществляется путём отключения обмотки статора от сети переменного тока и подключением её к источнику постоянного тока (Рис.3.15). При протекании постоянного тока I0 в машине создаётся неподвижное магнитное поле. При взаимодействии вращающегося по инерции ротора с этим полем в обмотке ротора индуктируется ЭДС и возникает ток. Неподвижный магнитный поток и ток в роторе создают момент Мторм, направленный против вращения. 35 Величина Мторм зависит от подаваемого постоянного тока в статор I0. При увеличении I0 , увеличивается максимальное значение тормозного момента Мторм.макс. и уменьшается время торможения. У двигателя с короткозамкнутым ротором момент Мторм.макс. достигается на низких скоростях вращения. Двигатели с фазным ротором позволяют регулировать положение точки Мторм.макс. на механических характеристиках (Рис.3.16) путем введения в цепь ротора тормозных сопротивлений Rторм . При этом можно получить максимальный тормозной момент сразу же после перехода в тормозной режим, что делает процесс замедления двигателя более интенсивным. сеть КМ1 I0 + – КМ2 М Rторм Рис.3.15. Схема динамического торможения Механические характеристики при торможении показаны на рисунке 3.16. При переводе в тормозной режим двигатель переходит из рабочей точки «а» на естественной характеристике в точки «б», «в» или «г» на тормозных характеристиках в зависимости от заданных условий торможения. Динамическое торможение осуществляется с затратой электрической энергии источника постоянного тока. ω г 4 в 3 б а 2 1 0 М Мторм.макс Рис.3.16. Механические характеристики при динамическом торможении 1 – естественная ; 2 – тормозная при Rторм = 0, I0 = I01; 3 – тормозная при Rторм = 0, I0 = I02 > I01 ; 4 – тормозная при Rторм > 0, I0 = I02 3.5.2. ТОРМОЖЕНИЕ ПРОТИВОВКЛЮЧЕНИЕМ Торможение асинхронного двигателя при реактивной нагрузке осуществляется путём изменения порядка чередования фаз напряжения на статоре (Рис.3.17). Тормозной эффект достигается за счет разнонаправленного вращения магнитного потока и ротора двигателя. При этом скольжение составляет 36 ω1 + ω2 S = 2, ω1 (3.12) Метод характеризуется высокой эффективностью, но (так как S 2) сопровождается большими токами, которые необходимо ограничивать включением резисторов в цепь статора или ротора. Торможение происходит с затратой электрической энергии источника переменного тока. В тормозном режиме двигатель работает на характеристике 2 противоположного направления вращения (Рис.3.17). Поэтому для исключения реверса при остановке двигателя (точка «в») необходимо отключить напряжение питания. ω б а 1 – М в М 0 2 –ω Рис.3.17. Механические характеристики при торможении противовключением 1 – естественная ; 2 – тормозная при Rторм = 0. 3.5.3. РЕКУПЕРАТИВНОЕ ТОРМОЖЕНИЕ При переключении числа пар полюсов многоскоростного двигателя или при резком уменьшении частоты при частотном регулировании скорости возникает режим, при котором скорость вращения ротора ω2 превышает скорость вращения магнитного потока ω1 (ω2 > ω1). Машина начинает работать как генератор параллельно с сетью. При этом момент меняет направление и становится тормозным, противоположным вращению. ω б а в 1 г 2 –М М Рис.3.18. Механические характеристики при рекуперативном торможении 1 – естественная при f = f1 = fном ; 2 – искусственная при f = f 2 < fном 37 На Рис.3.18 показаны характеристики, соответствующие разным значениям частоты питающего напряжения. При уменьшении частоты двигатель переходит из рабочей точки «а» ( f = f1) на новую характеристику 2, соответствующую частоте f = f 2 < f1. Режим рекуперативного торможения соответствует участку «б – в». Далее скорость уменьшается под действием нагрузки до новой рабочей точки «г». Возникающие при торможении токи необходимо ограничивать. Ограничение токов может быть выполнено с помощью резисторов. Рекуперативное торможение проходит с отдачей энергии в сеть, поэтому метод является наиболее экономичным. 3.5.4. КОНДЕНСАТОРНОЕ ТОРМОЖЕНИЕ Осуществляется с помощью батарей конденсаторов, подключаемых к статору (Рис.3.19). Между индуктивностью обмотки статора и ёмкостью конденсаторов при отключении двигателя от сети возникает колебательный процесс, который в течении некоторого времени поддерживает магнитный поток машины. От взаимодействия ротора с этим потоком возникает тормозной момент. сеть М С1 С2 С3 Рис.3.19. Схема конденсаторного торможения Величина максимального тормозного момента зависит емкости конденсаторной батареи. Чем больше емкость, тем интенсивнее торможение. Электрический тормозной момент не действует до полной остановки двигателя, что является недостатком метода. Ниже скорости ωкр ( Рис.3.20 ) двигатель замедляется за счёт действия нагрузки. Метод не требует затрат электрической энергии. двигателя (точка «в») необходимо отключить напряжение питания. в б ω а 3 2 1 ωкр – М М 0 Рис.3.17. Механические характеристики при конденсаторном торможении 1 – естественная ; 2 – тормозная при С1 ; 3 – тормозная при С2 > С1. 3.5.5. МАГНИТНОЕ ТОРМОЖЕНИЕ Торможение реализуется после отключения статора от сети и замыкания его выводов накоротко (Рис.3.18). Магнитный поток в машине некоторое время сохраняется, что 38 приводит к самовозбуждению двигателя и переходу его в генераторный режим. На валу двигателя создается момент, обеспечивающий интенсивное торможение. Время существования остаточного магнитного поля соизмеримо с временем срабатывания релейной аппаратуры, поэтому больший тормозной эффект дают схемы, использующие полупроводниковые приборы. сеть КМ1 КМ2 М Рис.3.18.Схема магнитного торможения. 3.6. ВЗАИМОСВЯЗАННЫЙ ЭЛЕКТРОПРИВОД Два или несколько двигателей, связанных между собой электрически или механически, могут работать на одну нагрузку. При работе таких двигателей поддерживается заданное соотношение скоростей, нагрузок или положение подвижных частей. Такой электропривод называется взаимосвязанным и находит применение в подъёмно – транспортных машинах. сеть сеть М1 ω М2 механическая связь Rрег Rрег Рис.3.19. Схема взаимосвязанного электропривода с механической связью При механической связи (Рис.3.19) для одинаковой нагрузки электродвигателей необходимо, чтобы двигатели имели идентичные механические характеристики. Если характеристики не одинаковы, то двигатель с более жёсткой характеристикой нагружается больше, чем двигатель с более мягкой характеристикой. Регулирование механических характеристик осуществляется у двигателей с фазным ротором с помощью резисторов Rрег. Широко применяются электроприводы с электрической связью, которые также называются электрическим валом (Рис.3.20). сеть М1 сеть М2 Iу Е1 Е2 R Рис.3.20. Схема взаимосвязанного электропривода с электрической связью 39 При вращении двигателей с одинаковой скоростью в роторах двигателей наводятся одинаковые ЭДС и между роторными обмотками двигателей отсутствуют уравнительные токи Iу. Е1 = Е2 ; Iу = 0 Если один из двигателей, например М1, загружается больше, чем другой, то он притормаживается и его ЭДС увеличивается. При Е1 > Е2 в роторной цепи между двигателями начинают протекать уравнительные токи Iу от М1 к М2. Эти токи нагружают двигатель, который работает с меньшей механической нагрузкой ( М2 ). Это приводит к притормаживанию М2 и выравниванию скоростей двигателей. 3.7.ЭЛЕКТРОПРИВОД С СИНХРОННЫМИ ДВИГАТЕЛЯМИ Принцип действия синхронного двигателя основан на взаимодействии вращающегося магнитного поля статора с постоянным магнитным потоком ротора. Схема обмоток двигателя приведена на Рис. 3.21. Обмотки статора выполняются аналогично статорным обмоткам асинхронного двигателя и подключаются к сети переменного тока. Обмотка возбуждения на роторе через кольца и щетки подключается к источнику постоянного тока (возбудителю). сеть U V W Статор F1 F2 – + Ротор 1 2 Рис.3.21. Схема обмоток синхронного двигателя 1 – кольцо, 2 - щетка Механической характеристикой синхронной машины является прямая линия, проходящая через точку синхронной скорости ω1 параллельно оси моментов (Рис.3.22). В диапазоне нагрузок до Ммакс двигатель вращается с постоянной скоростью. f ω1 = 2π −− Р ω ω1 генераторный режим –М двигательный режим М 0 Мном Ммакс Рис.3.22.Механическая характеристика синхронного двигателя 40 3.7.1.ПУСК СИНХРОННОГО ДВИГАТЕЛЯ При одновременной подаче напряжения в обмотки статора и ротора в роторе формируется момент, который меняет свое направление с частотой переменного напряжения в статоре. Поэтому двигатель не может разогнаться до синхронной скорости без применения специальных методов пуска. Взаимодействие полей статора и ротора может создавать постоянный по направлению момент только в том случае, если ротор вращается со скоростью магнитного поля статора. Методы пуска: 1.Синхронный двигатель на холостом ходу разгоняется вспомогательным двигателем до скорости, близкой к синхронной. Такая скорость называется подсинхронной пс = 0,95 1. После этого подаются напряжения в обмотки синхронного двигателя, и осуществляется его синхронизация с сетью. 2.Асинхронный пуск. В роторе двигателя укладывается дополнительная короткозамкнутая пусковая обмотка. При пуске обмотка возбуждения подключается к гасящему резистору R, во избежание пробоя ее изоляции от перенапряжения. При подключении статора к сети переменного тока двигатель разгоняется до подсинхронной скорости за счет взаимодействия вращающегося магнитного поля с пусковой обмоткой по принципу действия асинхронного двигателя. После разгона в обмотку возбуждения подается постоянный ток (Рис.3.23), и двигатель втягивается в синхронную работу. При пуске синхронных двигателей очень большой мощности (несколько тысяч киловатт) возникает необходимость ограничения пусковых токов, что достигается использованием автотрансформаторов или пусковых реостатов. Асинхронный пуск является наиболее распространенным. сеть КМ1 КМ2 М + КМ2 R – Рис.3.23.Схема включения синхронного двигателя 3.7.2.РЕГУЛИРОВАНИЕ СКОРОСТИ СИНХРОННОГО ДВИГАТЕЛЯ Регулирование скорости синхронного двигателя осуществляется с помощью частотных преобразователей. При изменении частоты переменного напряжения статора меняется величина скорости вращения магнитного поля и, соответственно, скорость двигателя. Законы регулирования скорости аналогичны законам частотного регулирования асинхронного двигателя. 1 1 1 2 М Рис.3.24. Механические характеристики синхронного двигателя 1 – характеристика при f = f1 ; 2 – характеристика при f = f2 < f1 . 41 3.7.3. ТОРМОЖЕНИЕ СИНХРОННОГО ДВИГАТЕЛЯ Для торможения синхронных двигателей в основном применяется метод динамического торможения. После отключения от сети переменного тока обмотки статора замыкаются на тормозные резисторы (Рис.3.25). При этом обмотка возбуждения должна оставаться подключенной к источнику питания. Двигатель переходит в генераторный режим, создавая тормозной момент. Величина тормозных токов в статоре и момента регулируется тормозными сопротивлениями. сеть КМ1 М КМ2 + – R Мторм Рис.3.25.Схема томожения синхронного двигателя РАЗДЕЛ 4.ЭНЕРГЕТИКА ЭЛЕКТРОПРИВОДА 4.1.НОМИНАЛЬНЫЕ РЕЖИМЫ РАБОТЫ При работе двигателя происходит выделение тепла. Исходя из допустимого нагрева обмоток, устанавливается понятие номинальной мощности двигателя. При соблюдении номинальных параметров двигатель отрабатывает установленный для него срок службы. По характеру протекания тепловых процессов в двигателе различают три основных режима работы: продолжительный – S1; кратковременный – S2; повторно – кратковременный S3. В продолжительном режиме двигатель во включенном состоянии может находиться сколь угодно долго. Нагрузка может быть как постоянной, так и изменяющейся во времени. При этом его температура во время работы достигает установившегося значения и поддерживается практически постоянной (Рис.4.1). В режиме S1 работают электродвигатели вентиляционных установок, насосов и другого оборудования. М, Т0 1 2 Т0ос t t0 Рис.4.1. Режим S1.Зависимость момента М (1)и температуры Т0 (2) двигателя от времени работы t . Т0ос – температура окружающей среды В кратковременном режиме работа чередуется с паузами. За время работы температура двигателя не достигает установившегося значения, а за время паузы двигатель остывает до температуры окружающей среды Т0ос (Рис.4.2). В кратковременном режиме работают электродвигатели шлагбаумов, стрелочных переводов и др. 42 М, Т0 1 2 Т0ос t t0 Рис.4.2. Режим S2.Зависимость момента М и температуры Т0 двигателя от времени работы t Повторно – кратковременный режим отличается цикличной работой электродвигателя, при которой в цикле работа чередуется с паузами. За время одного цикла температура двигателя не достигает установившейся величины, а за время паузы не успевает упасть до температуры окружающей среды (Рис.4.3). В течение нескольких циклов работы устанавливается температура, близкая к установившемуся значению. В режиме S3, например, работают электродвигатели лифтов. М, Т0 1 2 Т0ос t t0 tр tп tц Рис.4.3. Режим S3.Зависимость момента М и температуры Т0 двигателя от времени работы t Работа электродвигателя в режиме S3 характеризуется параметром, который называется продолжительностью включения ПВ. tр tр ПВ = 100% = 100% , tц tр + tп (4.1) где tр – время работы в цикле; tп – время паузы в цикле; tц – время цикла. Для повторно – кратковременного режима выпускаются специальные серии электродвигателей, для которых устанавливаются стандартные значения ПВ – 15%, 25%, 40%, 60%. Продолжительность цикла работы таких двигателей не должна превышать 10 минут, в противном случае режим считается продолжительным. 4.2.КПД ЭЛЕКТРОПРИВОДА Потери, возникающие в электроприводе, выделяются в виде тепла и являются причиной его нагрева. В установившемся режиме работы Р2 эп = 100% (4.2) Р1 43 где Р2 – полезная мощность на выходе электропривода, Р1 – потребленная мощность на входе электропривода. Потери равны разности мощностей Р = Р1 – Р2 . Потери присутствуют в каждом узле электропривода и оцениваются с помощью КПД узла. Суммарный КПД электропривода эп = эдсумп , (4.3) где эд – КПД электродвигателя; су – КПД системы управления; мп – КПД механической передачи. КПД электропривода является величиной переменной и зависит от нагрузки. Максимальное значение КПД достигается при номинальной мощности нагрузки Р2 ном на выходном валу привода (Рис.4.4). эп t Р2 ном Рис.4.4.Зависимость КПД электропривода от мощности нагрузки Основные способы повышения КПД электропривода: 1.Ограничение времени работы на холостом ходу; 2.Обеспечение нагрузки, близкой к номинальной; 3.Отказ от использования резисторов для регулирования режимов работы электродвигателя; 4.Уменьшение количества механических передач в составе привода; 5.Применение управляемых полупроводниковых устройств управления и регулирования; 6.Снижение потерь в переходных режимах работы за счет применения регуляторов экономичности. 4.3.КОЭФФИЦИЕНТ МОЩНОСТИ ЭЛЕКТРОПРИВОДА Электропривод, подключенный к сети переменного тока потребляет из нее мощность, которая разделяется на активную Р и реактивную Q. Активная мощность расходуется на полезную работу привода и потери в нем. Реактивная мощность обеспечивает создание полей в двигателе и других электромагнитных устройствах привода. Работа электропривода, как и других потребителей активной и реактивной энергии оценивается коэффициентом мощности cos . Р cos = , Р2 + Q2 (4.4) Величина cos зависит от нагрузки привода и достигает максимальной величины при ее номинальных значениях. Основным потребителем реактивной энергии являются асинхронные двигатели. При холостом ходе асинхронных электродвигателей cos = 0,25…0,3, при номинальной нагрузке 0,8…0,9. 44 Электропривод, потребляя реактивную мощность, нагружает ею систему электроснабжения, вызывая дополнительные потери напряжения и энергии. Поэтому задача повышения cos является всегда актуальной. Основные способы повышения коэффициента мощности: 1.Замена малозагруженных двигателей двигателями меньшей мощности; 2.Ограничение времени работы на холостом ходу; 3.Понижение напряжения питания двигателя, работающего с недогрузкой. 4.4.ЭНЕРГОСБЕРЕЖЕНИЕ СРЕДСТВАМИ ЭЛЕКТРОПРИВОДА Методы энергосбережения: 1.Обоснованный выбор двигателя; 2.Выбор компонентов привода, имеющих минимальные потери; 3.Выбор способов и технических средств регулирования, при использовании которых потери минимальны; 4.Правильное техническое обслуживание всех узлов электропривода; 5.Применение регулируемого электропривода, позволяющего снижать напряжение при уменьшении нагрузки. У асинхронного двигателя для каждого значения нагрузки Pн можно найти напряжение U, при котором ток двигателя минимален I (Рис.4.5). При этом двигатель будет обеспечивать вращение практически с неизменной скоростью. Так как напряжение уменьшается, то и потребляемая мощность также уменьшается. Применение полупроводниковых регуляторов напряжения позволяет регулировать потребление энергии из сети. Большинство таких устройств программируемые и имеют функцию энергосбережения. I Pн1 Pн2 Pн3 U Рис.4.5. Зависимость тока двигателя от напряжения при разных мощностях нагрузки 4.5.ВЫБОР ДВИГАТЕЛЯ ДЛЯ ПРОДОЛЖИТЕЛЬНОГО РЕЖИМА РАБОТЫ 4.5.1.ВЫБОР ДВИГАТЕЛЯ ПРИ ПОСТОЯННОЙ НАГРУЗКЕ Двигатель выбирается исходя из величины мощности нагрузки и требуемой скорости вращения. Расчетная мощность двигателя Pн Pдв = , (4.5) мп Двигатель выбирается из условия Pном kз Pдв , (4.6) где Pном – номинальная мощность двигателя; 45 kз = 1,1…1,3 – коэффициент запаса, учитывающий динамические режимы работы электродвигателя. Номинальная частота вращения двигателя nном должна быть близка к требуемой величине на его валу. 4.5.2.ВЫБОР ДВИГАТЕЛЯ ПРИ ПЕРЕМЕННОЙ НАГРУЗКЕ Переменная циклично изменяющаяся нагрузка обычно представляется в виде нагрузочной диаграммы, которая показывает изменение момента М или мощности Р нагрузки во времени (Рис.4.7). Р(М) Р1 (М1 ) Р1 (М1 ) Р2 (М2 ) Р3 (М3 ) t Рис.4.6.Нагрузочная диаграмма По нагрузочной диаграмме определяется эквивалентное значение мощности или момента в зависимости от того какими параметрами задана диаграмма. Эквивалентная мощность определяется выражением (4.6), аналогично рассчитывается эквивалентный момент. Р1 t1 + Р1 t2 + Р1 t3 Рэкв = t1 + t2 + t3 (4.7) Номинальная мощность двигателя выбирается из условия Pном kз Pэкв . После выбора двигателя проводится его проверка. Одним из методов проверки является метод средних потерь. Порядок расчетов при проверке двигателя методом средних потерь: 1.Определяются номинальные потери двигателя Рном Рном = Рном , ном где ном – номинальный КПД двигателя. 2.Определяются потери на каждом участке нагрузочной диаграммы Р1 Р1 = Р1 , 1 Р2 Р2 = Р2 , 2 Р3 Р3 = Р3 , 3 46 Определения КПД на каждом участке нагрузочной диаграммы определяется по зависимости = f ( P ) (Рис.4.7). При отсутствии такого графика его следует построить по справочным значениям КПД, которые приводятся для значений 0,25 Рн; 0,5 Рн; 0,75 Рн ; Рн . По графику определяются величины КПД для конкретных значений величин мощности Р 1 , Р2 , Р3 . эп t 0 0,25 0,5 0,75 Р ном Рис.4.7.Зависимость КПД электропривода от мощности нагрузки 3.Определяются средние потери нагрузочной диаграммы Р1 t1 + Р1 t2 + Р1 t3 Рср = t1 + t2 + t3 (4.9) 4. При выполнении условия Рном > Рср , выбранный двигатель удовлетворяет тепловому режиму работы. Если данное условие не выполняется, то необходимо выбрать двигатель большей мощности, а расчет потерь повторить. 4.6. ВЫБОР ДВИГАТЕЛЯ ДЛЯ ПОВТОРНО – КРАТКОВРЕМЕННОГО РЕЖИМА РАБОТЫ Для работы в режиме S3 в основном используются специальные серии электродвигателей. Однако могут применяться и двигатели, предназначенные для работы в режиме S1. При наличии нагрузочной диаграммы выбор двигателя осуществляется по эквивалентным параметрам нагрузки. Порядок расчета при выборе двигателя, предназначенного для работы в режиме S3: 1.По нагрузочной диаграмме (Рис.4.8) определяется по формуле (4.7) эквивалентная мощность нагрузки Р Р1 Р1 Р2 Р3 t1 t2 t3 tп Рис.4.8.Нагрузочная диаграмма t 47 2.Определяется продолжительность включения t1 + t2 + t3 ПВ = 100%, t1 + t2 + t3 + tп 3.Если расчетное значение ПВ является стандартным, ПВ = ПВст , то двигатель выбирается из условия Рном > Рэкв 4.Если расчетное значение ПВ не является стандартным, то необходимо пересчитать эквивалентную мощность на стандартное ПВст ПВ Рэкв = Рэкв . ПВст Мощность выбранного двигателя должна удовлетворять условию Рном > Рэкв . При использовании для работы в режиме S3 двигателя, предназначенного для работы в продолжительном режиме, эквивалентная мощность рассчитывается по формуле Р21 t1 + Р22 t2 + Р23 t3 Рэкв = t1 + t2 + t3 +0,5 tпс + 0,75 tтр , (4.7) где tпс – время пуска двигателя в цикле; tтр – время торможения двигателя в цикле. 4.7. ВЫБОР ДВИГАТЕЛЯ ДЛЯ КРАТКОВРЕМЕННОГО РЕЖИМА РАБОТЫ Промышленностью выпускаются специальные электродвигатели, рассчитанные для кратковременного режима работы, которые отличаются повышенной перегрузочной способностью. Время работы таких двигателей tр нормируется и составляет 10, 30, 60 и 90 минут. Это означает, что двигатель, имеющий, например, номинальную мощность Рном = 10 кВт при tр = 30 мин, может развивать в течение 30 минут мощность 10 кВт не перегружаясь. Затем он должен быть отключен от сети до тех пор, пока полностью не охладится до температуры окружающей среды. Двигатели выбираются по мощности нагрузки и времени работы.