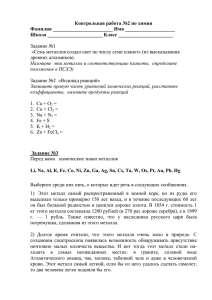

Производство чугуна и стали

advertisement