УДК 539.1

advertisement

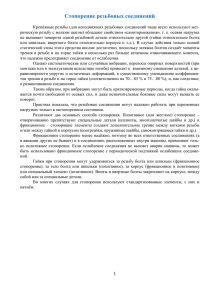

УДК 539.1 К вопросу определения концентрации напряжений в резьбовых соединениях Г.П. Арясов, В.И. Стрижак Таллиннский технический университет, Таллинн, Эстония To the Topic of Determination of Stress Concentration in Threaded Joints G.Aryassov, V.Strizhak Tallinn Technical University, Tallinn, Estonia Известно, что нагрузка по виткам резьбы распределяется крайне неравномерно. Например, для стандартных метрической, трапецеидальной и упорной резьб с номинальным диаметром резьбы 10 мм с пятью рабочими витками на наиболее нагруженный виток приходится соответственно 33,1; 48,1 и 51,9 процентов от осевой нагрузки на болт. Поэтому для расчета прочности резьбовых соединений необходимо знать не только распределение нагрузки по виткам, но и напряжения в зонах концентрации. Действительная величина напряжений во впадинах витков резьбы, при заданной геометрии соединения, определяется соотношением силовых потоков, вызывающих растяжение тела болта, а также изгиб и срез витков. Большинство фундаментальных исследований и практических рекомендаций направлены на выравнивание распределения нагрузки по виткам резьбы. Однако, для резьбовых соединений, работающих при динамических нагрузках или изготовленных из материалов чувствительных к концентрации напряжений, равномерное распределение нагрузки не является оптимальным. Напряжения во впадине первого рабочего витка могут в несколько раз превышать нормальные растягивающие напряжения в поперечном сечении стержня болта, что существенно понижает усталостную прочность. В работах Р.Б.Хейвуда и К.Маруяма 2,3 показано, что при обращенном законе распределения нагрузки по виткам, когда давления на витки уменьшаются в направлении к опорной поверхности гайки, напряжения во впадинах рабочих и нагруженных витков резьбы выравниваются. Такого распределения напряжений можно добиться, применяя гайку с переменным шагом или средним диаметром резьбы. Однако, конструктивно добиться этого не всегда возможно. Теоретическое определение напряженного состояния и концентрации напряжений представляет собой одну из труднейших математических проблем, обусловленную сложностью геометрической формы тел болта и гайки, а также граничных условий. Поэтому важно оценить как эффективный, так и теоретический коэффициенты концентрации напряжений, что дает возможность более точно определить эквивалентные напряжения в опасной зоне нарезки и тем самым нагрузочную способность резьбового соединения. Значительный интерес представляют результаты исследований концентрации напряжений в резьбе численными методами. Вычисления для плоской модели резьбового соединения болт-гайка с резьбой М10, выполненные И.А.Биргером и Г.Б.Иосилевичем 1 показали, что максимальные растягивающие напряжения в зоне опорного рабочего витка почти в 8 раз больше номинального растягивающего напряжения в ненарезанной части болта и примерно вдвое превышает напряжения во впадине свободной части резьбы. Однако, полученные таким образом значения теоретических коэффициентов концентрации напряжений в рабочей части резьбы соответствует лишь конкретному соединению, использованному в расчете. Для иных конструкций гаек и геометрии соединений концентрации напряжений будут иными, что не учитывают существующие методы расчета резьбовых соединений на выносливость. Влияние различных законов распределения нагрузки на концентрацию напряжений исследовал К.Маруяма 3, использовав для этого метод конечных элементов. Теоретическое изменение законов распределения нагрузки в резьбе достигалось путем варьирования разности в шагах болта и гайки. Если нагрузка распределяется в резьбе по обращенному закону, то при определенной отрицательной разнице в шагах болта и гайки концентрация напряжений на рабочем участке резьбы болта выравнивается и становится примерно одинаковой по всей длине резьбы. Применение резьбовых соединений с равномерной концентрацией напряжений в резьбе болта значительно увеличивает их долговечность. Однако, метод выравнивания концентрации напряжений за счет поправок шага болта или гайки является практически трудно реализуемым так как величина приращения шага строго зависит от величины рабочей осевой нагрузки. Это обусловлено тем, что существующие средства контроля затяжки не гарантируют высокой точности, что может привести или к перезатяжке, или, наоборот, к недостаточной затяжке резьбового соединения, а рабочая нагрузка может меняться. Наибольший интерес для исследования и конструктивной разработки представляют соединения болт-гайка (рис.1), выравнивающие концентрацию свободной части резьбы болта за счет поворотной деформации при кольцевом изгибе опорного фланца гайки 4. В результате изгибной деформации опорного фланца гайки увеличиваются осевые и радиальные перемещения гайки, что значительно увеличивает осевую податливость деталей соединения. Вследствие увеличения осевой податливости деталей соединения улучшается и стабильность Рис.1. Резьбовое соединение. усилия затяжки. напряжений в рабочей и В данной работе дается анализ деформаций и напряжений, возникающих в теле болта при различных законах распределения нагрузки в резьбе с использованием метода конечных элементов на осесимметричной модели резьбового соединения, а также программы ANSYS 5.4. В результате учета поворотной деформации при кольцевом изгибе тела гайки равномерно распределенными моментами на опорной поверхности упругого фланца гайки можно получить закон распределения нагрузки q(z), приводящий, как и обращенный закон распределения нагрузки, к выравниванию концентрации напряжений в резьбе болта в виде 4 Fm chmH 1 q z chmz shmz chmz , shmH shmh (1) где F – общее растягивающее усилие; m – параметр, зависящий от геометрии резьбы и резьбовых деталей, а также от механических характеристик материала; H – высота гайки; z – текущая координата, (рис.2); – постоянный коэффициент, пропорциональный изгибающему кольцевому моменту на опорной поверхности гайки. Чтобы установить соотношение между основными размерами опорно-упругой фланцевой гайки, примем, что при данном законе распределения нагрузки, выравнивающим концентрацию напряжений во впадинах резьбы болта, интенсивность распределения осевых сил в опорном сечении z = H равна нулю. Определив при этом условии основные размеры, оцениваем эффект выравнивания концентрации напряжений. Решение задачи состоит из двух этапов: – расчет распределения нагрузки между витками резьбы (контактная задача); – анализ напряженно-деформированного состояния по найденным контактным давлениям и действии заданных внешних сил. Для решения контактной задачи рассмотрим взаимодействие (контакт) витка болта и гайки (фиг.2). r r O O F R r R1 R2 O r O1 1 1 1 1 1 C r r1 1 1 C1 C2 R r2 r O2 2 C 2 2 r 2 O r 2 2 2 F z, z, z1,z2 а) б) z1,z2 Фиг.2 Глобальную систему координат rОz поместим в точке О пересечения оси z с неконтактирующей плоскостью гайки. Уравнение равновесия одной из деталей можно записать в виде n F Fo Fe Ft pi dAk , (1) i 1 Ak где i – номер контактирующего витка, pi – контактные давления, Аk – площадь контакта. Учитывая, что система является многократно статически неопределимой, уравнение (1) должно дополняться уравнениями совместности деформаций. Допустим, что некоторые две точки С1 и С2 , принадлежащие соответственно болту и гайки, являются сопряженными (фиг.2а). Их начальные положения в глобальной системе координат определяются векторами R1 OC1 и R2 OC2 , а “зазор” между сопряженными точками C2C1 R1 R2 . (2) В локальных системах координат r1O1z1 и r2O2z2 , связанных соответственно с болтом и гайкой, положение сопряженных точек С1 и С2 определяется векторами r 1 и r2 , так что R1 OO1 r1, R2 OO2 r2 . (3) При действии внешней силы болт и гайка деформируются и сопряженные точки входят в контакт в точке С1* С2* , а начала О1 и О2 локальных осей перемещаются вдоль оси z (благодаря осевой симметрии) в положения О1* и О2* соответственно (фиг.2б). В деформированном состоянии R1* OO1* r1* , R2* OO2* r2*; (4) Из уравнений (3) и (4) имеем (5) R1* R1 OO1* OO1 r1* r1 , R2* R2 OO2* OO2 r2* r2 . Учитывая,что R1* R2* из уравнений (5) находим условие совместности деформаций где 1 2 2 1 , 1 (6) OO1* OO1 и 2 OO2* OO2 - кинематические перемещения деталей в глобальной системе координат; 1 r 1* r 1 и 2 r 2* r 2 - деформации сопряженных точек болта и гайки в локальных системах. Если витки резьбы изготовлены идеально точно, то их рабочие поверхности соприкасаются и в ненагруженном состоянии. В этом случае вектор-зазор направлен вдоль рабочих граней витков, т.е. n 0 , но его значение заранее неизвестно и определяется в результате решения задачи. В конечно-элементной модели неизвестную функцию распределения давления p i заменяем ступенчатой кусочно-постоянной функцией p ik (фиг.3). r tk pik C k r k Фиг. 3 z Деформации 1k и 2k находим с помощью функций влияния, определяющих перемещения сопряженных точек болта и гайки на i - ом витке от единичной нормальной силы, приложенной последовательно в каждом k -ом контактирующем узле. Перемещения в направлении нормали каждой контактирующей точки складывается из осевого w k и радиального u k перемещений. Уравнения совместности деформаций (6) в проекциях на нормаль к рабочей грани для каждого i -го витка в каждой из N точек контакта, когда n 0 , будут иметь вид N pik t k K1wjk cos k j 1 K1ujk sin K 2wjk cos K 2u jk sin 2 2 2 2 (7) F G1wj cos G1uj sin G2wj cos G2u j sin 1n 2n , 2 2 2 2 i 1, 2, ..., n , где t k - ширина k -ой ступени контактных давлений; - угол между боковыми w u w u сторонами профиля резьбы; K 1 jk , K 1 jk , K 2 jk , K 2 jk - функции влияния для w u w u контактных давлений болта и гайки; G 1 j , G 1 j , G 2 j , G 2 j - то же для внешних сил. Сопряженные точки контакта располагаем так, чтобы их координаты совпадали с серединами столбцов функции контактных давлений. Для внешних сил в зонах их приложения располагаем соответственно несколько узлов. Если на резьбовое соединение действуют дополнительные силы, обусловленные внешней нагрузкой F e и температурным воздействием F t , то для разрешимости контактной задачи уравнения (1) и (7) дополняются моделью болтового соединения. Это обусловлено тем, что на болт действует не вся внешняя нагрузка Fe , а только ее часть Fe , зависящая, как и сила F t , от податливости всех деталей. Коэффициенты влияния находятся посредством параллельного решения системы уравнений МКЭ с N+1 правыми частями, соответствующими N+1 вариантам нагружения единичной силой. Для получения единственного решения при вычислении функций влияния одна из деталей закрепляется. В качестве конечных элементов используются кольцевые треугольные элементы с 6-ью узловыми точками, а также четырехугольные элементы с 12-тью и 16-тью степенями свободы. В последнем случае в каждом узле два линейных и два угловых обобщенных перемещений. Перемещения внутри элемента аппроксимируем интерполяционными полиномами вида w x , y x v x , y 1 2 y 3 y 2 4 y 3 5 6 x , 7 8 x 9 x 2 10 3 11 (8) 12 y . После определения функций влияния с помощью уравнений (1) и (7) находим фактическую зону контакта и контактные давления в каждой точке этой зоны. Задачу решаем итерационным методом, проверяя на каждом шаге итераций условия отталкивания и непроникновения сопряженных точек контактирующих поверхностей, а также, чтобы фактические площадки контакта не оказались меньше рабочих поверхностей витков. Из этих же уравнений находим также проекцию вектора взаимного кинематического смещения, одинакового для всех контактирующих точек болта и гайки. Предполагаем, что площадь зоны контакта A k 1 A k и для каждой пары сопряженных точек C1k и C2 k известен вектор e k внутренней нормали к поверхности контакта. Если все значения отталкивания p ik удовлетворяют условию p ik 0, k A k 1 и для точек С1* С2* A k \ A k 1 контактирующих непроникновения k (9) выполняется условие , e k 0 ; k A k \ A k 1 , (10) то задача решена. В противном случае из множества A k 1 удаляются точки С1* С2* , для которых p ik 0 и добавляются точки, для которых k ,e k 0 и процесс повторяется. На втором этапе, приложив к резьбовому соединению найденные контактные давления p ik и внешние силы, вычисляем деформации напряжения в узлах модели. Для расчета используется программа, аналогичная программе вычисления коэффициентов влияния. На фиг.4 показано разбиение резьбового соединения на конечные элементы и приведены результаты расчета распределения контактных давлений на рабочих витках резьбы, а также напряжений во впадинах витков. Расчет проводим методом конечных элементов. В качестве конечного элемента используется осесимметричный прямоугольный элемент 16-го порядка, используемый в предыдущих работах авторов 5. Для сравнения результатов расчета наряду с прямоугольным элементом используется стандартный треугольный осесимметричный элемент. Разбивка на треугольные элементы б a ) ) O H z y р Увеличенное изображение впадины витка в ) г ) z Зона А изображения Зона В Увеличенные Рис.4. Модель резьбового соединения. резьбового соединения показана на рис.2.а. В районе впадины витка сетка разбиения сгущалась (рис.2.б, в, г). В процессе численного эксперимента количество конечных элементов и их размеры варьировались в довольно широком диапазоне.Изменялся также радиус закругления во впадине витка резьбы. Модель нагружена равномерно распределенным по нижней гране напряжением 1=10 МПа. Давление р на витки (рис. 2.б) вычислялись по формуле zP 4 p qz dz , d 2 d12 z (2) где d – наружный диаметр болта, d1– внутренний диаметр гайки, P– шаг резьбы. В расчетах принято: модуль нормальной упругости Е = 200 ГПа , коэффициент Пуассона = 0,3 и влияние температуры и сил тяжести не учитывалось. Модель предполагает шарнирно-неподвижное закрепление узлов на оси у, проходящей по контуру свободного торца болта, что соответствует условиям стесненной деформации, возникающем при наличии свободных витков над этим сечением. Учитывая симметрию, накладываем связи на горизонтальные перемещения узлов на оси z. При вычислении давления р по формуле (2) принимались следующие законы распределения нагрузки q(z): обычный гиперболический 1, обращенный и равномерный 4. В случае гиперболического закона на силовой поток, который растягивает болт и увеличивающийся в направлении к опорной поверхности, накладываются возрастающие потоки сил, изгибающие витки. Такое сочетание силовых потоков приводит к скачку концентрации напряжений в зоне опорного витка. Коэффициент концентрации напряжений K 1max H ( 1max - максимальное главное растягивающее напряжение; H - номинальное напряжение в наименьшем сечении свободной резьбы) колеблется в пределах 4,8…6,7 (большие значения относятся к меньшему радиусу закругления , а также к более мелкому разбиению в районе впадины). Максимальные напряжения создаются в точке, близкой к началу перехода от дуги радиуса к прямолинейному рабочему участку. При обращенном законе распределения нагрузки q(z) согласно (1) происходит сочетание возрастающего силового потока, растягивающего болт и убывающих силовых потоков, изгибающих витки. В результате концентрация напряжений во впадинах рабочих витков выравнивается и находится в пределах 2.6…3.1, причем можно считать максимальные главные напряжения 1 примерно одинаковыми в рабочей и свободной частях резьбы. Расчеты показывают, что для выравнивания концентрации напряжений в резьбе необходимо иметь не менее 5-6 рабочих витков в соединении с опорно-упругой фланцевой гайкой. Вычисления показывают также, что и при равномерном распределении нагрузки р максимальная концентрация напряжений возникает в зоне опорного витка, что объясняется неблагоприятным распределением силовых потоков по сравнению с обращенным законом поскольку одинаковые силовые потоки, изгибающие витки складываются с возрастающим растягивающим тело болта силовым потоком. Однако, коэффициент концентрации напряжений в зоне опорного витка все таки в 1,3…1,5 раза меньше, чем при обычном гиперболическом законе распределения нагрузки. В зависимости от условий закрепления узловых торцевых (z = 0) точек болта величина коэффициента концентрации напряжений (K) изменяется. Если в ненагруженной зоне концентрация не изменяется, то в направлении свободного торца болта наблюдается изменение концентрации напряжений, которое соответствует деформациям в узлах. Отметим, что глубина проникновения возмущений от дна впадины к оси стержня составляет примерно половину от высоты витка. Поэтому, как отмечается и другими исследованиями, усталостная прочность не зависит от шага резьбы и высоты витка. Однако, отношение /P оказывает значительное влияние на выносливость резьбового соединения, так как с уменьшением возрастает коэффициент концентрации напряжений. 1. 2. 3. 4. 5. Литература Биргер И.А., Иосилевич Г.Б. Резьбовые соединения. М., Машиностроение, 1973. 256 с. Хейвуд Р.Б. Проектирование с учетом усталости. М., Машиностроение, 1969. с. 337-342. Маруяма К. Анализ напряжений в болтовом соединении. Экспрессинформация. Детали машин. ВИНИТИ, 1976, 36. с.1-13. V.Strizhak and V.Meng Increase of Fatigue Strength of Threaded Joints. Proceeding of Inter-national Symposium FATIGUE DESIGN 98, TRC of Finland, ESPOO 1998, pp.625-636. Арясов Г.П., Стрижак В.И. Анализ распределения нагрузки и напряжений в резьбовом соединении на основе МКЭ. // Тезисы докладов ВЕМ&FEM-98. – СПб.:СПбГАСУ, 1998,