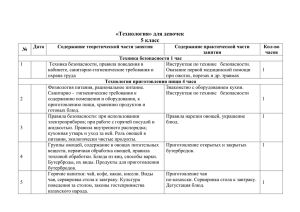

СОЕДИНЕНИЯ

advertisement

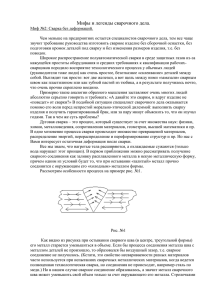

ЛЕКЦИЯ №1 НЕРАЗЪЕМНЫЕ СОЕДИНЕНИЯ СВАРНЫЕ СОЕДИНЕНИЯ Общие сведения Сварными соединениями называются неразъемные соединения деталей, связанных в зоне их контакта межатомными связями между элементарными частицами сопрягаемых деталей. Прочность соединения зависит от однородности и непрерывности материала сварного шва и окружающей шов зоны. В настоящее время разработаны технологические процессы сварки металлов и их сплавов в однородных и разнородных сочетаниях, а также неметаллических материалов между собой и с металлами. В зависимости от метода получения соединений металлических деталей сварку делят на сварку плавлением и сварку давлением. Сварка плавлением. Свариваемые детали в зоне их контакта без приложения силы нагревают до расплавленного состояния металла (сварка электродуговая, газовая, электронно-лучевая). Расплавляется только основной металл изделия по кромкам или основной и дополнительный металл (электрод и присадочный материал). При соединении деталей в расплавленную область могут вводить присадочный материал, который заполняет место сварки. Затвердевший в месте сварки после охлаждении металл называют сварным швом. Сварка давлением. При сварке давлением контактные поверхности подвергают совместной упруго-пластической деформации. Сварка основана на использовании тепла, выделяющегося в месте соприкосновения деталей (например, при прохождении через них электрического тока). Присадочный материал не применяют. Металл деталей соединения не расплавляют, а доводят до пластического состояния. Соединение образуют путем сдавливания деталей в зоне контакта с образованием сварного шва. Наибольшее распространение среди способов сварки давлением получила электроконтактная сварка. Сварка давлением применяется в массовом и серийном производстве в заводских условиях. Достоинства сварных соединений: – плотность и герметичность соединения; – возможность механизации и автоматизации процесса сварки; – возможность получения конструкций очень больших размеров, что невозможно, например, при литье; – высокая прочность сварных соединений и рациональное использование металла сделали сварку экономически выгодным процессом; – по сравнению с заклепочными соединениями трудоемкость выполнения соединения ниже, экономия металла составляет 10…20%; а производитель1 ность выше. По сравнению с литыми стальными конструкциями экономия по массе составляет до 30%; – малая стоимость сварной конструкции по сравнению с аналогичными конструкциями из проката, литья, поковок. Недостатки сварных соединений: – термические деформации в зоне шва могут приводить к снижению прочности; – механическая, химическая и структурная неоднородность шва; – концентрация напряжений в области шва; – трудность контроля качества сварного шва; – коробление деталей из-за неравномерности нагрева в процессе сварки; – невысокая прочность при переменных режимах нагружения конструкции. Сварной шов является сильным концентратором напряжений. Изобретение дуговой электрической сварки При изготовлении металлических конструкций часто применяется сварка с помощью электрической дуги (рис. 1). Впервые электрическая дуга была открыта русским ученым проф. В. В. Петровым в 1802 г. Обнаружив плавление металла в пламени полученной им электрической дуги, проф. Петров указал на возможность использования этого явления в технике. Электрическая дуговая сварка была изобретена лишь в конце XIX века русскими инженерами Н. Н. Бенардосом (1882 г.) нашим земляком и Н. Г. Славяновым (1888 г.) и получила впоследствии широкое распространение во всем мире. Значительное развитие электросварка получила в России благодаря трудам русских ученых Патона, Вологдина, Никитина и др., разработавших новые методы сварки, обеспечивающие высокую прочность соединений. Держатель Электрод Источник тока Электрическая дуга Свариваемый металл Рис. 1. Технологическая схема сварки 2 Сущность электросварки по методу Славянова заключается в том, что, расплавляя материал электрода (сталь) электрической дугой, заполняют им стык соединяемых элементов, также прогреваемых дугой до температуры плавления. В результате, после остывания расплавленного металла, образуется шов, прочно соединяющий стыкуемые элементы. Электрическая дуга горит между металлическим электродом и свариваемым металлом, расплавляя электрод и кромки соединяемых элементов металла, между которыми образуется так называемая сварочная ванна. Виды и способы сварки Основные виды сварки: 1. Дуговая электрическая сварка осуществляется электрической дугой между электродом и изделием. Выделяемое тепло оплавляет соединяемые детали и расплавляет электрод, который дает дополнительный материал для формирования шва (рис. 1). 2. Электрошлаковая сварка так же, как и электродуговая представляет собой сварку плавлением. При прохождении тока через шлаковую ванну от электрода к изделию выделяется теплота, расплавляющая основной и присадочный материалы. Электрошлаковая сварка является прогрессивным видом сварки, при котором возможно создание комбинированных изделий больших сечений с высокой прочностью соединения. 3. Контактная сварка (стыковая, точечная, шовная) основана на использовании повышенного омического сопротивления в стыке свариваемых деталей теплотой, выделяющейся при пропускании через стык электрического тока с приложением силы для соединения деталей. Назовем также специальные виды сварки: диффузионная, электроннолучевая, лазерная, ультразвуковая, сварка взрывом. Сварку применяют не только для того, чтобы соединять детали, но и для изготовления самих деталей. Хорошо свариваются малоуглеродистые (0,25% С), низколегированные малоуглеродистые и никелевые стали. Сварку цветных металлов (медные и алюминиевые сплавы) вследствие их легкой окисляемости проводят в среде защитного газа (аргон, гелий, углекислый газ) или под слоем флюса. Основные способы сварки: – автоматическая сварка под флюсом – высокопроизводительна и экономична, с хорошим качеством шва. Применяют в крупносерийном и массовом производстве преимущественно для конструкций со швами большой длины; – механизированная сварка под флюсом. Находит применение в конструкциях с прерывистыми швами, ограниченной длины; – ручная сварка – малопроизводительна, с невысоким качеством шва. Используют при малом объеме сварочных работ. 3 При ручной сварке шов в основном образуется за счет металла электрода. При автоматической и механизированной сварке – за счет расплавления основного металла. Для защиты плавящегося металла от попадания вредных включений из окружающего воздуха на поверхность электрода наносится толстая защитная обмазка, выделяющая при плавлении электрода большое количество шлака и газов, благодаря чему плавящийся металл изолируется от окружающего воздуха. Этим обеспечивается высокое качество металла сварного шва, механические свойства которого могут резко ухудшиться под влиянием кислорода и азота воздуха (при отсутствии обмазки или при тонкой обмазке). С той же целью автоматическая сварка производится под слоем флюса, защищающим плавящийся металл от попадания кислорода и азота воздуха. Допускаемые напряжения для расчета сварных соединений Исходное условие проектирования сварного соединения – обеспечение равнопрочности сварного шва и свариваемых деталей соединения. Прочность сварного соединения связана с технологией сварки. Допускаемые напряжения при статическом нагружении сварных швов определяют на основании опытных данных в долях от допускаемых напряжений основного металла (табл. 1). Допускаемые напряжения растяжения основного металла составляют: σР σ т , S где σ т – предел текучести; S – коэффициент запаса. Коэффициент запаса принимают 1,2…1,8 для низкоуглеродистых и 1,5…2,2 для низколегированных сталей. Бо;´льшие значения коэффициентов при грубых расчетах. Если разрушение сопряжено с тяжелыми последствиями, то значение S повышают в 1,5…2 раза. Таблица 1 Допускаемые напряжения для сварных швов, выполненных дуговой сваркой плавящимся электродом, при статическом нагружении Вид шва Стыковой Угловой Сварка ручная электродом Э42А или Э50А; автоматическая; механизированная Сварка ручная электродом Э38, Э42, Э50 Сжатие []сж []р []сж []р Растяжение []р []р []р 0,9[]р Срез [] 0,65[]р [] 0,6[]р Срез [] 0,65[]р [] 0,6[]р Характер напряженного состояния 4 При расчете прочности сварных швов учитывается возможный непровар в начале шва и образование кратера в конце, поэтому проектная длина шва может приниматься на 10…20 мм больше расчетной. Виды сварных соединений и сварных швов. Расчет соединений на прочность По конструктивным признакам (по взаимному расположению свариваемых деталей) различают четыре вида сварных соединений: стыковые, нахлесточные, тавровые, угловые. Соединения стыковые. Соединяемые элементы являются продолжением один другого. Сварка выполняется по торцам (рис. 2). В зависимости от толщины деталей сварку выполняют односторонним или двухсторонними (рис. 2) швами с подготовкой (или без подготовки) кромок. Если сварку можно производить лишь с одной стороны, то для предотвращения стекания металла с противоположной стороны подкладывают привариваемые или съемные подкладки. а б в г д е Рис. 2. Сварные соединения стыковыми швами: а – с отбортовкой кромок; б – без скоса кромок; в, г, д, е – со скосом кромок Соединения нахлесточные. Боковые поверхности соединяемых элементов частично перекрывают друг друга (рис. 3,а). Сварной шов заполняет угол между боковой поверхностью одного элемента и кромкой другого. Такие швы называют угловыми. Соединения тавровые. Торец одного элемента приваривается к боковой поверхности другого элемента (рис. 3,б). Соединяемые элементы перпендикулярны (либо наклонны) один к другому. 5 Соединения угловые. Соединяемые элементы перпендикулярны (либо наклонны) один к другому и привариваются торцами (рис. 3,в) угловым швом. В силовых конструкциях соединения, выполненные угловыми швами, не применяют и на прочность не рассчитывают. А А б А-А в а Рис. 3. Сварные соединения угловыми швами: а – нахлесточное; б – тавровое; в – угловое Сварные стыковые соединения Стыковые швы рекомендуют использовать в конструкциях, подверженных воздействию как статических, так и переменных напряжений. В зависимости от толщины свариваемых деталей и обработки кромок стыковые швы делят на следующие типы: – с отбортовкой кромок, рекомендуется для тонколистовых материалов с толщиной листа до 2 мм (рис. 2, а); – односторонний без скоса кромок (рис. 2, б), шов выполняется без обработки кромок листов при толщине до 8 мм; – односторонний со скосом одной кромки (рис.2, в), обрабатывается только одна кромка при толщине свариваемых листов до 12 мм; – односторонний со скосом двух кромок (рис.2, г), применяется при толщине деталей до 25 мм; – двухсторонний с двумя симметричными скосами одной кромки листа (рис. 2, д) при толщине не более 40 мм; – двухсторонний с двумя симметричными скосами двух кромок свариваемых деталей (рис. 2, е) с толщиной не более 60 мм. В районе сварного шва из-за высокой местной температуры может произойти изменение физических и структурных свойств основного металла, что приведет к понижению механических характеристик и появлению зоны термического влияния. Разрушение сварного соединения чаще происходит в этой зоне. Расчет проч6 ности стыкового соединения выполняют по размерам сечения детали в этой зоне, т.е. вблизи сварного шва. Рассчитывают сварные соединения на прочность по номинальному сечению (без учета утолщения кромок) в зависимости от вида действующих нагрузок по тем же формулам, что и целые детали. Расчет стыкового соединения (рис.4), нагруженного силой F выполняют на растяжение или сжатие по сечению соединяемых деталей без учета возвышения шва. Проверка прочности производится по формуле: F σ р , bδ где b и δ – ширина и толщина полосы; и σ р , – расчетное и допускаемое σ напряжения шва. F b F до 8 мм F F 60о - 70о = 10...16 мм F F 60о - 70о = 10...16 мм F F Рис. 4. Расчетная схема стыкового соединения, нагруженного силой F Напряжения в сварном стыковом шве от действия изгибающего момента распределяется неравномерно по сечению шва (аналогично случаю изгиб); напряжения при действии момента находят по формуле: σ M σ , W где M – нагружающий момент; W – осевой момент сопротивления шва, sb2 W для прямоугольного сечения по рис. 5; 6 7 b bs 2 W для прямоугольного сечения по рис. 6; 6 W 0,1d 3 – для сплошного круглого сечения диаметром d. M s M s b Рис. 5. Расчетная схема стыкового соединения, нагруженного моментом M в вертикальной плоскости M M Рис. 6. Расчетная схема стыкового соединения, нагруженного моментом M в горизонтальной плоскости Напряжения в сварном шве (рис. 7) от действия M и F суммируются геометрически, т. е. F 6M σ 2 σ р bs sb b F F M s M Рис. 7. Расчетная схема стыкового соединения, нагруженного силой F и моментом M в вертикальной плоскости 8 При расчете на срез от перерезывающей силы Q, действующей в плоскости шва (рис. 8), условие прочности имеет вид QS ш , Jшs где τ и – расчетное и допускаемое напряжения при срезе материала шва; Q – перерезывающая расчетная нагрузка; sb 3 J ш – момент инерции сечения сварного шва, J ш ; 12 Sш – статический момент относительно нейтральной оси сечения сварного шва, sb 2 расположенный выше (ниже) уровня рассматриваемых волокон, S ш 8 . s b Q Рис. 8. Расчетная схема стыкового соединения, нагруженного перерезывающей силой Q, действующей в плоскости шва Расчет сварных стыковых швов, испытывающих сложное напряженное состояние (рис. 9) на статическую прочность, проводят по эквивалентным напряжениям σЕ в опасном сечении. Для определения σЕ используют четвертую теорию прочности: σ E (σ Р σ И ) 2 3 τ 2 [σ]Р , где P – нормальные напряжения растяжения, σP И F 4F A π( D 2 d 2 ) ; – наибольшие нормальные напряжения изгиба, M M И W d4 ; 3 0,1D 1 4 D 9 – наибольшие касательные напряжения кручения, А – площадь поперечного сечения; W – осевой момент сопротивления; Wρ – полярный момент сопротивления. Зона термического влияния F М D F δ Т d Опасное сечение М Т Рис. 9. Схема нагружения кольцевого сварного соединения со стыковым швом:F – центральная растягивающая сила; М – изгибающий момент; Т – крутящий момент ЛЕКЦИЯ №2 НЕРАЗЪЕМНЫЕ СОЕДИНЕНИЯ Сварные соединения угловыми швами Угловыми (валиковыми) швами выполняются нахлесточные, тавровые, и угловые соединения. Угловые швы могут быть нормальными, выпуклыми и вогнутыми. Сварные швы соединений угловыми швами независимо от их вида рассчитывают на срез по наименьшему (опасному) сечению шва p, проходящему через биссектрису прямого угла (рис. 10). На практике наиболее распространены нормальные швы. Выпуклый шов образует резкое изменение сечения деталей в месте соединения и создает повышенную концентрацию напряжений. Вогнутый шов снижает концентрацию напряжений, но для получения такого шва нужна дополнительная механическая обработка, а это увеличивает стоимость сварного 10 соединения. Такой шов применяют только в особых случаях, например, при действии переменных напряжений. В качестве рабочего сечения шва принимается вписанный в него прямоугольный (чаще равнобедренный) треугольник с катетом k (рис. 10), определяемым из соотношения min k 3 мм , где min – минимальная толщина свариваемых деталей. Расчетная высота шва p k cos45 0,7k. p а б Опасное сечение δmin в k Рис. 10. Форма углового шва: а – нормальный; б – выпуклый; в – вогнутый Разрушение угловых швов при статическом нагружении происходит по наименьшей площади (по опасному сечению), проходящей по биссектрисе прямого угла поперечного сечения шва (рис. 10). В опасном сечении угловые швы испытывают, как правило, сложное напряженное состояние, которое для приближенных расчетов трудно описать простыми эмпирическими зависимостями. В целях унификации расчет угловых швов при любом способе нагружения ведут по касательному напряжению, полагая его равномерно распределенным по высоте опасного сечения. Нахлесточные соединения тонколистовых конструкций выполняют с помощью контактной точечной (либо шовной роликовой) сварки. Нахлесточные сварные соединения, нагруженные силой F В зависимости от расположения швов относительно линии действия силы F нахлесточные соединения могут быть выполнены: лобовыми (рис.11), фланговыми (рис.12,13) и комбинированными (рис. 14) швами. Лобовой шов расположен перпендикулярно, а фланговый параллельно линии действия нагружающей силы. Соединения лобовыми (торцевыми) швами (рис.11). Разрушение таких швов происходит по наиболее опасному биссектральному сечению, как это установлено опытами. Материал шва испытывает сложное напряженное состояние, причем напряжения по опасному сечению распределяются неравномерно. Исследова11 ния, произведенные методами теории упругости и подтвержденные экспериментально, показали, что в углах шва имеет место высокая концентрация напряжений, такое соединение не может быть рекомендовано при переменной или ударной нагрузке. А А F lл F А-А F k F k Рис. 11. Сварочное нахлесточное соединение лобовыми швами Поскольку сопротивление стали сдвигу ниже, чем при растяжении, расчет лобовых швов производится условно на срез в предположении равномерного распределения касательных напряжений по площади сечения шва. Имея в виду, что на восприятие силы F в этих соединениях (рис. 11) работают два лобовых шва, верхний и нижний, получим условие статической прочности: τ F τ, 1,4klл где τ и – расчетное и допускаемое касательные напряжения для угловых швов, k – катет шва; l л – длина лобового шва, равная ширине привариваемой пластины. Соединение фланговыми швами (рис. 12). Разрушение фланговых швов происходит путем срезывания наплавленного металла в направлении, параллельном фланговым швам в биссектральных плоскостях швов. Условие прочности для двух симметрично расположенных фланговых швов имеет вид: τ F τ , 1,4klф где lф – длина флангового шва. Отсюда обычно определяют необходимую расчетную длину фланговых швов. 12 Как показали опыты, разрушение фланговых швов происходит по типу разрушений пластичных материалов со значительными остаточными деформациями. Это делает работу фланговых швов более благоприятной, чем работу лобовых швов. В швах длиной менее 30 мм не успевает установиться тепловой режим. Следует иметь в виду, что неравномерность распределения напряжений возрастает с увеличением длины шва, у концов фланговых швов имеет место высокая концентрация напряжений. Поэтому на практике длину фланговых швов ограничивают условием 30мм ≤ lф ≤ 50k. A lф 50k A-A F F k A Рис. 12. Сварное нахлесточное соединение пластин фланговыми швами Если длина фланговых швов недостаточна для выполнения условия прочности, то в дополнение к фланговым швам (рис. 13), применяют прорезные швы (швы на рисунке показаны короткими штрихами). Прорезные швы выполняют путем наплавки металла в узкую прорезь сделанную в одном из соединяемых элементов параллельно действующему на соединение усилию. Длина прорезных швов lп принимается из диапазона (10…25)s, при k = s. lф 2s lп F F k Рис. 13. Сварное нахлесточное соединение пластин фланговыми швами с усилением прорезными швами Условие прочности сварного нахлесточного соединения фланговыми швами с усиливающими прорезными швами при k = s: 13 τ F τ. 2k (0,7lф lп ) Недостатками соединения с прорезными швами являются: ослабление сечения прорезями вследствие неизбежного непровара и высокой концентрации напряжений в основном металле в зоне сварки. Возможно появление трещин около углов прорезного шва. Такое соединение может применяться лишь при условии хорошо продуманной технологии сварочных работ. Соединение комбинированным швом. Комбинированный шов (рис14) выполнен двумя фланговыми и одним лобовым швом. При одновременном применении лобовых и фланговых швов считают, что сопротивление соединения равно сумме сопротивлений всех швов. Условие прочности имеет вид τ F τ . 0,7k (lл 2lф ) Зная длину лобового шва l л , равного ширине привариваемой пластины, определяют длину фланговых швов lф . Так как торцевые швы более жестки, то при совместной работе с фланговыми они перегружаются, что ведет к неравномерной работе соединения. Если учесть, что в таком соединении и термические напряжения достигают больших значений, то устройства такого стыка следует избегать. lф F lл k F Рис. 14. Сварное нахлесточное соединение комбинированным швом Замечание. В случае, когда приходится прибегать к соединению внахлестку, лучше ограничиться одними фланговыми швами, избегая комбинированных соединений. Соединение (лист с уголком) с несимметричным расположением швов относительно линии действия силы (рис. 15). При сварке деталей с несимметричным профилем принимают, что нагрузка по сечению профиля детали рас14 пределяется равномерно. Равнодействующая распределенной нагрузки F проходит через центр тяжести поперечного сечения уголка. A А-А lф2 F e1 F e2 ЦТ lф1 A Рис. 15. Соединение листа с уголком При центральном нагружении, когда линия действия силы проходит через центр тяжести (ЦТ) швов, условие статической прочности имеет вид: τ F 0,7k (lф1 lф 2 ) τ , где и – расчетное и допускаемое касательные напряжения для угловых швов, lф1 и lф2 – длины фланговых швов. Длины фланговых швов следует назначать так, чтобы напряжения в швах были бы одинаковыми. Для выполнения условия равнопрочности отношение длин фланговых швов должно выбираться из следующего соотношения: lф1 lф 2 e2 e1 Нахлесточные сварные соединения, нагруженные моментом в плоскости стыка деталей Сварное соединение выполнено лобовым швом (рис. 16). Напряженное состояние лобового шва неоднородно по длине шва. Наблюдается значительная концентрация напряжений, связанная с резким изменением сечения деталей в месте сварки. При этом нормальные напряжения по торцу полосы распределяются подобно тому, как распределяются нормальные напряжения при изгибе в поперечном сечении балки. При расчете лобовых швов существует некоторая 15 k условность, принятая в инженерной практике – лобовые швы рассчитывать только по касательным напряжениям. Запишем условие прочности: T 6T W 0,7klЛ2 lл T Рис.16. Сварное нахлесточное соединение лобовым швом, нагруженное моментом в плоскости стыка Сварное соединение выполнено фланговыми швами. Катет шва k мал по сравнением с размером b, b - ширина привариваемой пластины. Касательные напряжения (рис.17, а) от момента T распределяются по длине шва неравномерно. Неравномерность распределения напряжения тем больше, чем больше величина отношения lф/b. lф lф b b T T б а Рис.17. Сварное нахлесточное соединение короткими фланговыми швами, нагруженное моментом T в плоскости стыка Векторы напряжений τ направлены различно и перпендикулярны радиусвектору ρ. С увеличением ρ пропорционально растет величина напряжения τ. 16 Для сравнительно коротких швов (lф < b), распространенных на практике, расчет момента сопротивления сечения швов в плоскости разрушения W выполняют по приближенной формуле Wρ pblф 0,7 kblф . При этом полагают, что фланговые швы короткие и передают только силы, направленные вдоль швов (рис.17, б). Условие прочности имеет вид T . Wρ Сварное комбинированное соединение, нагруженное моментом T в плоскости стыка (18, а). Разрушение шва происходит по его биссектральной плоскости. Плоскость среза комбинированного шва A совместим с плоскостью чертежа (рис.18, б) и найдем центр тяжести (ЦТ) полученной фигуры. Расчет комбинированных угловых швов под действием момента в плоскости стыка выполняют, полагая, что приваренный элемент стремится повернуться вокруг центра площади сечений швов (ЦТ) в пределах упругих деформаций швов. Считаем свариваемые детали условно абсолютно жесткими, считаем, что имеет место деформация швов. Выделим в пределах контура фигуры элементарную площадку dA на расстоянии ρi от ЦТ площади среза. При действующих напряжениях τi элементарная сила dFi i dA. Под действием момента T детали сварного соединения стремятся повернуться около ЦТ. Условие равновесия имеет вид T i dFi . A Y dFi i dA ЦТ lл X p а lф p T T T б Рис. 18. Нахлесточное сварное соединение, нагруженное моментом T в плоскости стыка 17 Напряжения в различных точках сварного шва пропорциональны расстояниям от этих точек до ЦТ, то есть τi/ρi = const. Сделаем преобразование с выносом постоянной величины τi/ρi за знак интеграла и получим T ρ i dFi ρ i i dA ρ i2 i ρi A A A dA i ρi 2 ρ i dA i A ρi J ρ , где Jρ – полярный момент инерции повернутой на плоскость стыка поверхности разрушения (рис. 17,б) относительно центра тяжести ЦТ. Полярный момент инерции равен сумме моментов инерции относительно координатных осей X и Y, проходящих через центр тяжести площади сечения швов Јρ = JX + JY. T ρi . Находим i Jρ Касательное напряжение τi максимально при максимальном расстоянии ρmax от центра тяжести до наиболее удаленной точки шва. Условие прочности от действия момента в плоскости стыка комбинированного шва T max T ρ max . Jρ На прочность необходимо проверять точку, наиболее удаленную от центра тяжести сечения шва/ Тавровые соединения Тавровое соединение может быть выполнено стыковым швом с разделкой кромок (рис. 19, а) или угловыми швами без разделки кромок (рис. 19, б). Метод расчета тавровых соединений зависит от типа шва. а б Рис. 19. Тавровое соединение Соединение стыковыми швами с глубоким проплавлением кромок. Такое соединение получают при автоматической сварке и ручной сварке с предварительной подготовкой кромок. Швы с глубоким проплавлением кромок прочнее основного металла. При нагружении силой F разрушение происходит по сечению детали в зоне термического влияния. Расчет выполняют по нормальным напряжениям растяжения. Особенность расчета сварного соединения 18 проявляется в том, что принимают допускаемые напряжения для сварного шва, хотя расчет проводят по основному металлу. Для расчетной схемы (рис.20) при нагружении изгибающим моментом M и силой F условие прочности соединения имеет вид: F 6M р . sb sb 2 b A F s M Рис.20. Расчетная схема таврового соединения с разделкой кромок при нагружении изгибающим моментом M и силой F Наиболее опасной является точка A, в которой суммируются нормальные максимальное напряжение изгиба и растяжения. Соединения угловыми швами без разделки кромок. Такие соединения выполняют угловыми швами (рис. 21). Угловой шов менее прочен, чем основной металл. l F b M Рис.21. Расчетная схема таврового соединения без разделки кромок при нагружении изгибающим моментом M и силой F 19 Касательные напряжения возникают от всех силовых факторов в биссектральной плоскости шва. Поверхность разрушения расположена в этой плоскости шва, как в лобовых и фланговых швах нахлесточных соединений. Касательные напряжения от действия силы F F F . 2 0,7kl Если соединение нагружено сжимающей силой, то часть силы передает основной металл и допускаемые напряжения можно повысить на ~60 %. Касательные напряжения от действия изгибающего момента M M Условие прочности M 6M . W 2 0,7kl 2 M F . СОЕДИНЕНИЯ КОНТАКТНОЙ СВАРКОЙ Контактную сварку применяют в серийном и массовом производстве для нахлесточных соединений тонкого листового металла (точечная, шовная сварка) или для стыковых соединений полосового металла (стыковая сварка). Для образования соединения стык разогревают электрическим током или силами трения до пластического состояния металла и сдавливают. Стыковая контактная сварка при соблюдении установленных правил технологии обеспечивает равнопрочность соединения и соединяемых деталей, поэтому можно не выполнять специальных расчетов прочности соединения при статических нагрузках. Это справедливо только в том случае, если разогрев металла в зоне сварки не влечет за собой снижения его прочности (например, низкоуглеродистые и низколегированные стали, не подвергающиеся термообработке). В противном случае допускаемое напряжение при расчете деталей в месте стыка снижают с учетом уменьшения прочности материала в зоне термического влияния. При переменных нагрузках допускаемые напряжения понижают по сравнению со статическими допускаемыми напряжениями. Точечная сварка (рис. 22) применяется преимущественно для соединения деталей из тонкого листового материала при толщине s 3мм. Диаметр сварной точки выбирают в зависимости от толщины меньшей из свариваемых деталей: – при толщине листа s не более 3 мм d 1,2 s 4 мм ; – при толщине листа s больше 3 мм d 1,5s 5 мм . Минимальный шаг t ограничивается явлением шунтирования тока ранее сваренной точкой. Расстояние от кромок t1 и t2 нормируют с учетом технологических и силовых факторов. Обычно принимают t 3d ; t1 2d ; t2 1,5d. 20 t2 F F t d t t1 a s F F s б F F Рис. 22. Соединения точечной контактной сваркой Соединения точечной сваркой работают преимущественно на срез. При расчете полагают, что нагрузка распределяется равномерно по всем точкам. Неточность расчета компенсируют уменьшением допускаемых напряжений 4F , zid 2 где z – число сварных точек; i – число плоскостей среза. Для конструкции по рис. 22, а z=4, i=1; по рис. 22, б z=2, i=2. Точечному соединению свойственна высокая концентрация напряжений. Поэтому оно сравнительно плохо работает при переменных нагрузках. Концентрация напряжений образуется не только в сварных точках, но и в самих деталях в зоне шва. Точечные сварные соединения чаще применяют не как рабочие, воспринимающие основную нагрузку, а как связующие (например, крепление обшивки к каркасу). Шовная сварка. Напряжения среза 21 F . l l F F b F F (5...10) Рис. 22. Соединение шовной сваркой Концентрация напряжений в швах меньше, чем при точечной сварке, соединение герметичное. 22 НЕРАЗЪЕМНЫЕ СОЕДИНЕНИЯ ЛЕКЦИЯ №3 ПАЯНЫЕ, КЛЕЕВЫЕ И ЗАКЛЕПОЧНЫЕ СОЕДИНЕНИЯ. Пайка – способ соединения элементов конструкций межатомными связями между материалами соединяемых деталей и присадочным материалом. Присадочный материал называют припоем. В качестве припоев применяют как чистые металлы, так и сплавы. Чаще других применяют сплавы на основе олова, меди, серебра. Температура плавления припоя ниже температуры плавления материала деталей, поэтому в процессе пайки детали остаются твердыми. При пайке расплавленный припой растекается по нагретым поверхностям стыка деталей. Кромки деталей не расплавляются, что позволяет более точно выдерживать их размеры и форму, а также производить повторные ремонтные соединения. При пайке происходит взаимная диффузия элементов припоя и металла деталей с возникновением атомных связей. По конструкции паяные силовые соединения подобны сварным соединениям (рис. 1). Пайкой соединяют черные и цветные металлы и сплавы, стекло, керамику, графит. В отличие от сварки пайка позволяет соединять детали не только из однородных, но и неоднородных материалов, например: сталь с алюминием, металлы со стеклом, керамику с полупроводниками и пр. а б в г д е ж Рис. 1. Основные типы паяных соединений: а – встык; б, д – внахлестку; в – вскос; е, ж – телескопический 23 Так как припой растворяется в поверхностном слое материала детали, и слой припоя находится в сжатом напряженном состоянии между соединяемыми деталями, прочность паяного шва значительно выше, чем припоя. По прочности паяные соединения уступают сварным соединениям в тех случаях, когда материал деталей обладает достаточно хорошей свариваемостью. Исключение составляет соединения тонкостенных элементов типа оболочек, когда имеется опасность прожога деталей при сварке. Использование технологического процесса пайки в машиностроении возрастает в связи с широким внедрением новых конструкционных материалов (например, пластмасс) и высокопрочных легированных сталей, многие из которых плохо свариваются. Примерами применения пайки в машиностроении могут служить радиаторы автомобилей и тракторов, камеры сгорания жидкостных реактивных двигателей, лопатки турбин и др. В самолетостроении наблюдается тенденция перехода от клепаной алюминиевой обшивки к обшивке из тонких стальных листов с сотовым промежуточным заполнением. Эту обшивку изготовляют в виде панелей, паянных в термических печах (рис. 2). Рис. 2. Панель с сотовыми промежутками, выполненная пайкой Пайка являются одним из основных видов соединения в приборостроении, в том числе в радиоэлектронике. Паяные соединения являются преимущественно связующими, а не силовыми соединениями. Процессы пайки сравнительно легко поддаются механизации и автоматизации. Во многих случаях применение пайки приводит к значительному повышению производительности труда, снижению массы и стоимости конструкций. Эффективность применения паяных соединений, их прочность и другие качественные характеристики в значительной степени определяются качеством технологического процесса: правильным подбором типа припоя, температурным режимом, очисткой поверхностей стыка, их защитой от окисления. Поверхности деталей обезжиривают, очищают от окислов и прочих посторонних частиц. Без этого нельзя обеспечить хорошую смачиваемость поверхностей припоем и заполнение зазора в стыке. 24 Размер зазора в стыке деталей в значительной мере определяет прочность соединения. Размер оптимального зазора зависит от типа припоя и материала деталей (рис. 3). Малые зазоры способствуют эффекту капиллярного течения припоя. Уменьшение зазора до некоторого предела увеличивает прочность соединения. Чрезмерно малые зазоры препятствуют течению припоя. Например, оптимальные зазоры при пайке деталей из стали медным припоем 0,01…0,05 мм, серебряным припоем 0,05…0,025 мм. l F F F F F b F b F а F б Рис. 3. Расчетные схемы паяных соединений: а – стыковое; б – нахлесточное Необходимость малых и равномерно распределенных зазоров является одним из недостатков пайки, ограничивающих ее применение, в особенности для крупногабаритных конструкций. По сравнению со сваркой требуется более точная механическая обработка и сборка деталей перед пайкой. Нагрев припоя и деталей при пайке осуществляют паяльником, газовой горелкой, токами высокой частоты, в термических печах, погружением в ванну с расплавленным припоем и пр. При пайке токами высокой частоты или в термической печи в процессе сборки деталей припой укладывают в месте шва в виде проволочных контуров фольговых прокладок, лент, мелкой дроби или паст в смеси с флюсом. Для уменьшения вредного влияния окисления поверхностей деталей на технологический процесс применяют специальные флюсы (на основе буры, хлористого цинка, канифоли), паяют в среде нейтральных газов (аргона) или в вакууме. 25 Расчет прочности паяных соединений аналогичен расчету сварных. Например, для стыковых соединений (рис. 3, а) F , b для нахлесточных соединений (рис. 3, б) F , bl где [σ'] и [τ'] – допускаемые напряжения в паяном шве. Аналогично можно записать расчетные напряжения для других конструкций соединений. При соединении стальных деталей прочность материала деталей обычно больше прочности материала шва. Условие равнопрочности можно обеспечить только для нахлесточных соединений. КЛЕЕВЫЕ СОЕДИНЕНИЯ Клеевые соединения – это соединения неметаллическим веществом посредством поверхностного схватывания (адгезии) и внутренней межмолекулярной связи (когезии) в клеящем слое. Конструкция клеевых соединений подобна конструкции паяных, только припой здесь заменен клеем, а образование соединения выполняют без нагрева деталей. Клеевые швы обладают высокой прочностью при сдвиге и невысокой при отрыве, поэтому более предпочтительными являются нахлесточные соединения. Для склеивания деталей из металлов, конструкционных неметаллических материалов и их сочетаний наиболее широко применяют синтетические клеи. По клеевой основе синтетические клеи разделяют на термореактивные, термопласты, эластомеры. В процессе склеивания выполняют ряд последовательных операций: подготовку поверхностей деталей, нанесение клея, сборку соединения, выдержку при заданном давлении и определенной температуре. Подготовка поверхностей обычно заключается в их взаимной пригонке, образовании шероховатости путем зачистки наждачной шкуркой или пескоструйным аппаратом, удалении пыли и обезжиривании с помощью органических растворителей. Шероховатость увеличивает поверхность склеивания. Клей наносят кистью или пульверизатором. Сравнительно длительная выдержка, необходимая для полимеризации, является одним из недостатков клеевых соединений. Прочность соединения в значительной степени зависит от толщины клеевого слоя. Рекомендуемые значения 0,05…0,15 мм. Толщина клеевого слоя зависит от вязкости клея и давления при склеивании. Для повышения прочности применяют комбинацию клеевого соединения с резьбовыми, сварными и заклепочными. Расчеты на прочность производят по тем же формулам, что и для па26 яных соединений. Качество клеевого соединения характеризуется не только его прочностью, но также водостойкостью, теплостойкостью и другими показателями. ЗАКЛЕПОЧНЫЕ СОЕДИНЕНИЯ Заклепочные (клепаные) соединения относятся к неразъемным соединениям. Заклепочное соединение образуют деформированием заклепки свободно установленной в отверстия соединяемых деталей. Соединение образуется расклепыванием стержня, формируется замыкающая головка. Закладную головку на заклепке выполняют заранее. Наиболее часто применяют сплошные стержневые заклепки, изготавливаемые из прутков на высадочных автоматах. При расклепывании стержень заклепки осаждается и полностью заполняет отверстие. По назначению различают виды заклепочных соединений: – силовые (иначе называемые прочные) соединения, используемые преимущественно в металлических конструкциях машин, в строительных сооружениях; – силовые плотные (иначе прочно-плотные) соединения, используемые в конструкциях, работающих под давлением. Типы заклепок. Конструкции заклепок разнообразны. Геометрические размеры заклепок стандартизованы. Основные типы заклепок различают по форме закладной головки (рис.4). R D d3 r H L а б в г д е Рис. 4. Типы заклепок: а – с полукруглой головкой; б – с потайной головкой; в – с полупотайной головкой; г – пустотелая; д – с широкой головкой; е – с плоской головкой; 27 Заклепки с полукруглой головкой имеют основное применение в прочных и прочно-плотных соединениях. В авиационной технике, где требуется обтекаемость, используют заклепки с головками потайной и полупотайной. Соединения из мягких материалов выполняют с пустотелыми заклепками. Заклепки с широкой головкой применяют для соединения тонких листовых материалов. Заклепки с плоской головкой – в агрессивных средах. Материал заклепок зависит от материалов соединяемых деталей: – при соединении деталей из легких сплавов используют заклепки из алюминиевых сплавов. Иногда во избежание образования гальванических пар алюминиевые заклепки покрывают антикоррозийным покрытием; – детали из сталей соединяют стальными заклепками соответствующих марок. Оценка заклепочных соединений Достоинства заклепочных соединений: – хорошо работают в конструкциях, подверженных вибрациям и повторным динамическим нагрузкам, где сварные соединения недостаточно надежны; – применяют для соединения материалов, не поддающихся сварке или трудносвариваемых материалов, не допускающих нагрев при сварке, меняющих механические характеристики. Недостатки заклепочных соединений: – повышенная металлоемкость; – трудоемкость изготовления; – невысокая технологичность. Высокая металлоемкость связана с ослаблением сечения листов отверстиями, необходимостью увеличить толщину листов и с большим весом заклепок, составляющим до 5 % веса конструкции. Трудоемкость связана с большим числом подготовительных операций, а процесс клепки сложнее сварки. Классификация заклепочных соединений Различают нахлесточные заклепочные соединения, соединения с одной и двумя накладками. Используются однорядные, двухрядные и многорядные соединения. Заклепки могут устанавливаться в шахматном порядке для увеличения прочности и облегчения установки заклепок. Увеличение рядов больше трех незначительно повышает прочность, поэтому многорядные швы применяют редко. Расчет на прочность элементов заклепочного шва. На основные размеры заклепочных соединений выработаны нормы, геометрические размеры заклепок стандартизированы. Диаметр заклепки назначают по рекомендации d 2 h , где h – суммарная толщина соединяемых листов, и уточняют по стандарту. Применение заклепок с длинами больше (3…4)d может вызвать их изгиб или незаполнение зазора между стержнем и отверстием. Расстояние между рядами заклепок t = 2d + 8; расстояние от центра крайней заклепки до края листа e = 2d. Обычно заклепочное соединение нагружено продольными силами, стремящимися сдвинуть соединяемые детали относительно друг друга. Расчет за28 клепок сводится в этом случае к расчету на срез. При центрально действующей силе считают, что внешняя сила распределяется между заклепками соединения равномерно. Трение в стыке не учитывают. 1. Расчет односрезного соединения (рис. 5). Нагрузка на одну заклепку F F , z где F – нагрузка на соединение; z – число заклепок. d3 1 Смятие F F 2 Сдвиг Рис. 5. Схема односрезного заклепочного соединения Условие прочности на срез (сдвиг) с 4F с , d з2 z где dз – диаметр заклепки; [τс] – допускаемое напряжение среза, [τс] = 0,2σв; σв – временное сопротивление материала. Необходимое число заклепок из расчета на срез z 4F . 2 d з с 2. Расчет двухсрезного соединения (рис. 6). Площадь среза заклепки 2d з2 Ас . 4 Условие прочности на срез с 4F с , d з2 z i где i – число площадок среза. 29 Необходимое число заклепок из расчета на срез с одной стороны от стыка z 4F . d з2iс 3. Расчет заклепок и листов на смятие. Площадь смятия (рис. 6) Асм d з min , где δmin – минимальная толщина листа (толщина наиболее тонкого листа). Условие прочности на смятие см F см , zd з min н где [σсм] – допускаемое напряжение смятия; [σсм] = (0,4…0,5) σв; σв – временное сопротивление материала детали. d3 F н F Рис. 6. Схема двухсрезного заклепочного соединения Необходимое число заклепок из расчета на смятие соединяемых деталей z F d з min см . 4. Расчет соединяемых листов на растяжение. Расчет производится в сечении, ослабленном отверстиями под заклепки. Условие прочности р F с , (b z d з ) где δ – меньшая из толщин листов; b – ширина листа соединения; z' – число заклепок в ряду. 30