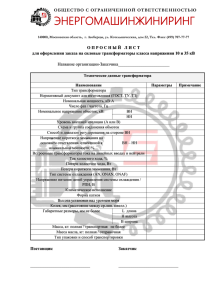

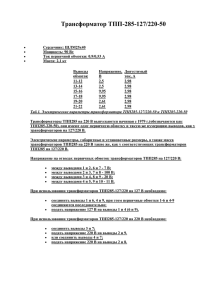

расчет основных размеров трансформатора

advertisement