Шпоры

advertisement

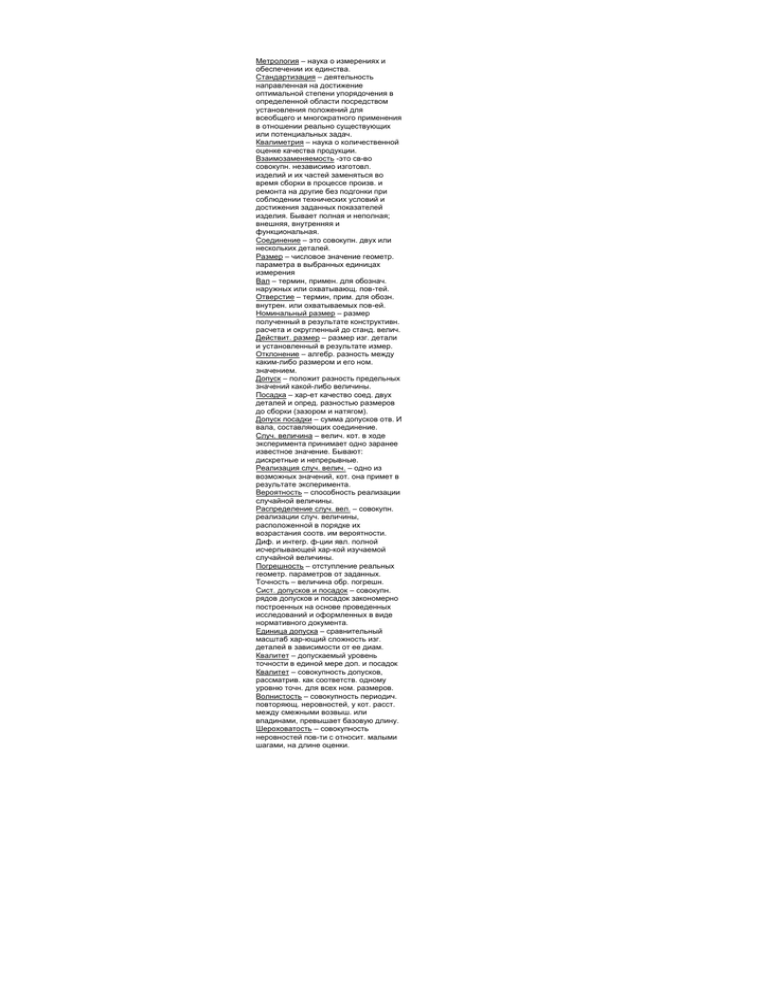

Метрология – наука о измерениях и

обеспечении их единства.

Стандартизация – деятельность

направленная на достижение

оптимальной степени упорядочения в

определенной области посредством

установления положений для

всеобщего и многократного применения

в отношении реально существующих

или потенциальных задач.

Квалиметрия – наука о количественной

оценке качества продукции.

Взаимозаменяемость -это св-во

совокупн. независимо изготовл.

изделий и их частей заменяться во

время сборки в процессе произв. и

ремонта на другие без подгонки при

соблюдении технических условий и

достижения заданных показателей

изделия. Бывает полная и неполная;

внешняя, внутренняя и

функциональная.

Соединение – это совокупн. двух или

нескольких деталей.

Размер – числовое значение геометр.

параметра в выбранных единицах

измерения

Вал – термин, примен. для обознач.

наружных или охватывающ. пов-тей.

Отверстие – термин, прим. для обозн.

внутрен. или охватываемых пов-ей.

Номинальный размер – размер

полученный в результате конструктивн.

расчета и округленный до станд. велич.

Действит. размер – размер изг. детали

и установленный в результате измер.

Отклонение – алгебр. разность между

каким-либо размером и его ном.

значением.

Допуск – положит разность предельных

значений какой-либо величины.

Посадка – хар-ет качество соед. двух

деталей и опред. разностью размеров

до сборки (зазором и натягом).

Допуск посадки – сумма допусков отв. И

вала, составляющих соединение.

Случ. величина – велич. кот. в ходе

эксперимента принимает одно заранее

известное значение. Бывают:

дискретные и непрерывные.

Реализация случ. велич. – одно из

возможных значений, кот. она примет в

результате эксперимента.

Вероятность – способность реализации

случайной величины.

Распределение случ. вел. – совокупн.

реализации случ. величины,

расположенной в порядке их

возрастания соотв. им вероятности.

Диф. и интегр. ф-ции явл. полной

исчерпывающей хар-кой изучаемой

случайной величины.

Погрешность – отступление реальных

геометр. параметров от заданных.

Точность – величина обр. погрешн.

Сист. допусков и посадок – совокупн.

рядов допусков и посадок закономерно

построенных на основе проведенных

исследований и оформленных в виде

нормативного документа.

Единица допуска – сравнительный

масштаб хар-ющий сложность изг.

деталей в зависимости от ее диам.

Квалитет – допускаемый уровень

точности в единой мере доп. и посадок

Квалитет – совокупность допусков,

рассматрив. как соответств. одному

уровню точн. для всех ном. размеров.

Волнистость – совокупность периодич.

повторяющ. неровностей, у кот. расст.

между смежными возвыш. или

впадинами, превышает базовую длину.

Шероховатость – совокупность

неровностей пов-ти с относит. малыми

шагами, на длине оценки.

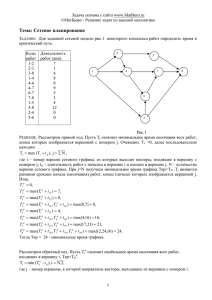

Расчет вероятного процента брака

Зоны рассеяния размеров отверстия и

вала: ω λ T Величины

D

D

D

смещения средних действительных

размеров отверстия и вала

относительно середины допуска:

C T / 2 Среднее

D

D

D

квадратическое отклонение

/ 6 Величины интервалов от

D

D

центра группирования размеров до

границ допуска

X1D TD / 2 CD

Коэффициенты риска

t1D X 1D / D

Вероятный процент исправимого и

неисправимого брака размеров

Qбр={0.5-Ф(t)} 100%.

Среднее квадратическое отклонение

D2 d2

Средний действительный натяг

N d D Вероятный процент

e

e

e

браков. соединений

QбрN 1 (Ф(t1 ) Ф(t 2 )) 100%

Расчет и выбор посадок с зазором

Наименьшая толщина масленого слоя,

необходимая для обеспечения

жидкостного трения в подшипнике

скольжения h k ( R R )

min

0

zD

Опред. угловой скорости

Zd

n

Среднее давление на цапфу

30

R

l d

наибольший и наименьший

функциональный зазоры

S F max

min

k d2

4 hmin

2

( k d 2 )2 16 hmin

m d 2

конструктивный допуск T

K

TF

:

KT

Коэффициент запаса точности

KT TF /( 2 k i),

k-число единиц

допуска, i-единица допуска

Условие выбора

hmin SC min S K min :

SC max S K max ,

S K max S C min ITD ITd

Среднее арифметическое отклонение

профиля для отверстия и вала

R K IT ; Кф - коэффициент,

aD

ф

D

зависящий от допуска формы

Выбор универсальных средств

измерения. lim б , lim предельная погрешность средств

измерения, б-допускаемая погрешность

измерения.

Расчет и выбор посадок с натягом

Наименьшее давление на

контактируемых поверхностях,

необходимое для передачи крутящего

момента и осевой силы без

проворачивания или сдвига

2

2 M кр Poc

min 2

dn l f dn l f

2

наименьший расчетный натяг

C

C

N P min min d n d D ,

E

ED

d

Сd и СD – коэффициенты Ляме; Ed и ED

– модули упругости материала

2

2

d

d

1 n

1 1

d2

d

CD

D Cd n d

2

2

d

d1

1 n

1

d2

dn

d , D - коэффициенты Пуассона

наибольше допустимое давление

2

Pd max 0.58 T d 1 d 1

d

n

dn 2

PD max 0.58 T D 1

d 2

T d и

T D

- пределы текучести

наибольший придельный натяг

C

C

N P max max d n d D

E

d ED

предельный технологический натяг

NT max N P max x N R N t ,

NT min N P min N t N П ,

N R -поправка на смятие

шероховатости поверхности вала и

втулки при сборке: N -поправка на

t

температурное расширение деталей:

N -поправка на уменьшение натяга

П

при повторных запрессовках в

процессе эксплуатации и ремонта; xкоэффициент, учитывающий

увеличения удельного давления у

торцов втулки

N R 0.25 TП K.

N R 10 Rad RaD ,

квалитет точности k

TN /( 2 i)

N t D t D t d t d t d n ,

N C max N T max

:

N C min N T min

ei TD N T min

Td N T max ei

коэффициенты запаса прочности

n N P max / NC max N R

коэффициенты запаса сцепления

mN

/N

C min

T min

Усилие запрессовки

R3 f 3 N C max / N P max d n l

Расчет и выбор посадок колец

подшипников

радиальная нагрузка

QR

5 R

Z

приведенный диаметр внутреннего

кольца:

d0 d

Dd

4

величину увеличения зазора в

подшипнике за счет увеличения

деформации тел качения:

бZ 0.055 3

QR dT

dT d1 2 1

E d1

натяг, необходимый для выбора

радиального зазора и приведения его к

нулю:

NR

S рад d1

d

интенсивность радиальной

R

нагрузки

PR

B 2r

K F FA

R- радиальная нагрузка на подшипник:

К- динамический коэффициент посадки

F- коэффициент, учитывающий степень

ослабления при полом вале (F=1):

FA-коэффициент, учитывающий

рядность подшипника