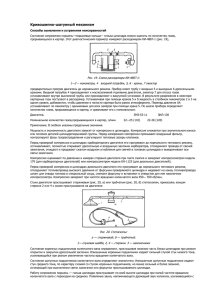

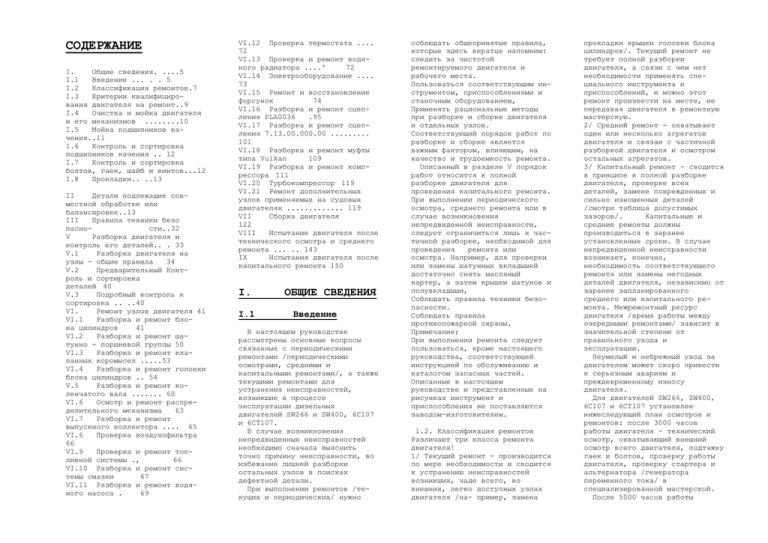

Инструкция SW 400, SW 266

advertisement