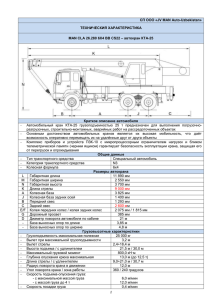

Практическое занятие № 13

advertisement