Практическое занятие №1 - Институт сервиса и технологий

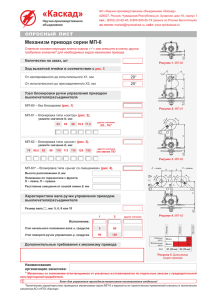

advertisement