О формировании ранней прочности цементного камня».

advertisement

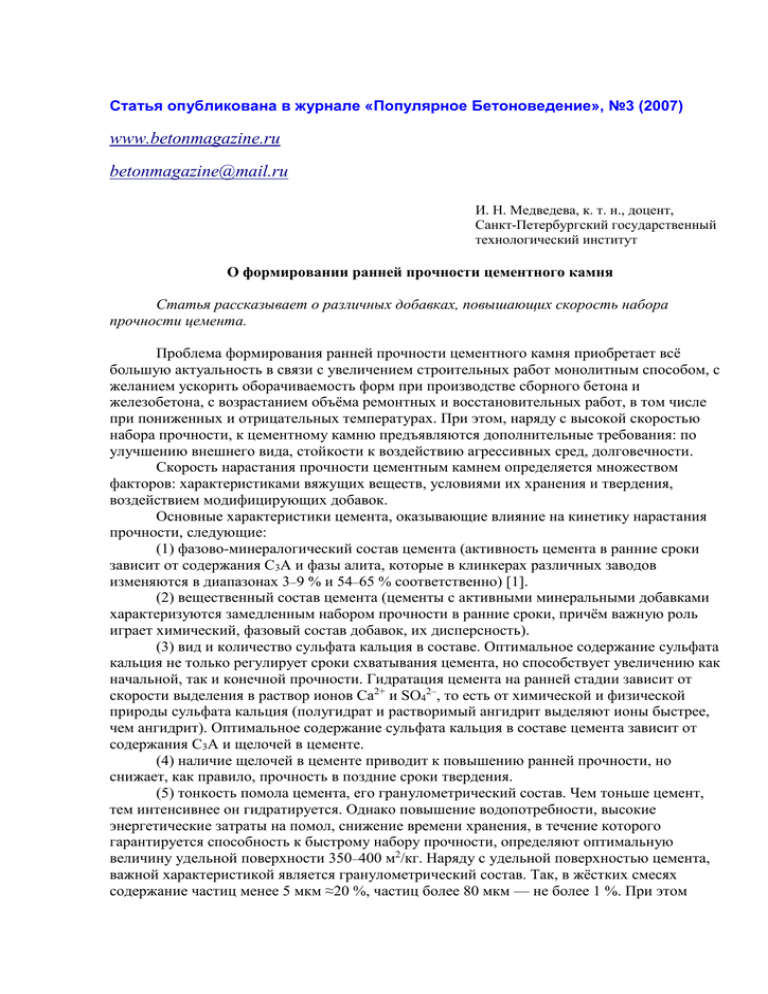

Статья опубликована в журнале «Популярное Бетоноведение», №3 (2007) www.betonmagazine.ru betonmagazine@mail.ru И. Н. Медведева, к. т. н., доцент, Санкт-Петербургский государственный технологический институт О формировании ранней прочности цементного камня Статья рассказывает о различных добавках, повышающих скорость набора прочности цемента. Проблема формирования ранней прочности цементного камня приобретает всё большую актуальность в связи с увеличением строительных работ монолитным способом, с желанием ускорить оборачиваемость форм при производстве сборного бетона и железобетона, с возрастанием объёма ремонтных и восстановительных работ, в том числе при пониженных и отрицательных температурах. При этом, наряду с высокой скоростью набора прочности, к цементному камню предъявляются дополнительные требования: по улучшению внешнего вида, стойкости к воздействию агрессивных сред, долговечности. Скорость нарастания прочности цементным камнем определяется множеством факторов: характеристиками вяжущих веществ, условиями их хранения и твердения, воздействием модифицирующих добавок. Основные характеристики цемента, оказывающие влияние на кинетику нарастания прочности, следующие: (1) фазово-минералогический состав цемента (активность цемента в ранние сроки зависит от содержания С3А и фазы алита, которые в клинкерах различных заводов изменяются в диапазонах 3–9 % и 54–65 % соответственно) [1]. (2) вещественный состав цемента (цементы с активными минеральными добавками характеризуются замедленным набором прочности в ранние сроки, причём важную роль играет химический, фазовый состав добавок, их дисперсность). (3) вид и количество сульфата кальция в составе. Оптимальное содержание сульфата кальция не только регулирует сроки схватывания цемента, но способствует увеличению как начальной, так и конечной прочности. Гидратация цемента на ранней стадии зависит от скорости выделения в раствор ионов Са2+ и SО42–, то есть от химической и физической природы сульфата кальция (полугидрат и растворимый ангидрит выделяют ионы быстрее, чем ангидрит). Оптимальное содержание сульфата кальция в составе цемента зависит от содержания С3А и щелочей в цементе. (4) наличие щелочей в цементе приводит к повышению ранней прочности, но снижает, как правило, прочность в поздние сроки твердения. (5) тонкость помола цемента, его гранулометрический состав. Чем тоньше цемент, тем интенсивнее он гидратируется. Однако повышение водопотребности, высокие энергетические затраты на помол, снижение времени хранения, в течение которого гарантируется способность к быстрому набору прочности, определяют оптимальную величину удельной поверхности 350–400 м2/кг. Наряду с удельной поверхностью цемента, важной характеристикой является гранулометрический состав. Так, в жёстких смесях содержание частиц менее 5 мкм ≈20 %, частиц более 80 мкм — не более 1 %. При этом следует учитывать, что в наиболее тонко размалываемых фракциях цемента 1 % гипса вносит 15 % в увеличение суммарной удельной поверхности [2]. Несмотря на то, что вышеперечисленные факторы складываются в процессе производства цемента, потребителям цемента необходимо учитывать их при проектировании цементного камня с высокой ранней прочностью. Мировая тенденция состоит в постоянном ухудшении качества сырьевых материалов как для производства вяжущих веществ, так бетонов и растворов. В связи с этим особенную актуальность приобретает применение широкого спектра химических добавок, которые обеспечивают снижение водопотребности (В/Ц), повышают пластичность растворных и бетонных смесей, ускоряют твердение, регулируют структуру камня. Обобщение действия модифицирующих добавок на свойства растворов и бетонов представлены в работах [3, 4]. Мировая тенденция состоит в постоянном ухудшении качества сырьевых материалов как для производства вяжущих веществ, так бетонов и растворов. Водоредуцирующие (водопонижающие) добавки — это пластификаторы, которые позволяют снизить В/Ц на 15–50 %, повышают подвижность растворных смесей. В качестве данного вида добавок используются лигносульфонаты, сульфонированные нафталинформальдегидные полимеры (СНФ), сульфонированные меламинформальдегидные полимеры (СМФ), а также гиперпластификаторы на основе поликарбоновых кислот. Добавки в виде порошков или водных растворов вводятся в сухую смесь или в процессе приготовления растворов и бетонов. Значительное снижение В/Ц объясняется адсорбцией добавок на гидратирующихся цементных зёрнах и уменьшением их слипания между собой. Гиперпластификаторы нового поколения обеспечивают снижение В/Ц благодаря созданию стерических препятствий, которые не сдерживают гидратацию цемента, обеспечивая возможность повышения прочности цементного камня и бетона не только в ранние сроки (1 сут.), но и в более поздние сроки твердения. При этом следует учитывать, что эффективность действия супер- и гиперпластификаторов на ранних стадиях гидратации связана с фазовоминералогическим составом цемента, механизмом действия добавок [5], а также с взаимным влиянием комплексных добавок. На примере быстротвердеющих составов исследовано совместное влияние поликарбоксилатных гиперпластификаторов различных марок в сочетании с замедлителями схватывания — винной и лимонной кислотой, которые обеспечивают повышение жизнеспособности растворных смесей (рис. 1, 2). Растворные смеси, которые содержат гиперпластификатор в сочетании с лимонной кислотой, характеризуются меньшей жизнеспособностью и более низкой прочностью в ранние сроки твердения по сравнению с растворными смесями, в которых гиперпластификаторы применяются совместно с винной кислотой. Кроме того, в сочетании с винной и лимонной кислотой оптимальные свойства растворным смесям и растворам придают различные марки гиперпластификаторов — с винной кислотой — Melflux 2651F (SKW, Германия), с лимонной – ViscoCrеte 105P (Sika). Другим перспективным направлением в разработке высокопрочных цементных систем является производство уплотнённых систем с ультрадисперсными наполнителями. Это могут быть промышленные отходы в виде тонкодисперсного кремнезёма. Высокопрочные материалы создаются на основе модифицированных систем на основе ПЦ, микрокремнезёма и суперпластификатора. Оптимальное содержание МК в бетоне — до 30 %. При этом отмечается формирование высокой прочности материалов (40 МПа) в ранние сроки твердения (1 сут.) [3]. В мировой литературе имеется значительное количество публикаций по выяснению механизма действия МК в цементных системах. Многие исследователи относят МК к суперпуццоланам, гораздо более эффективно быстродействующим, чем другие виды пуццоланов. Причём, не все частицы микрокремнезёма реагируют одновременно [4]. С помощью сканирующего электронного микроскопа показано, что большинство частиц МК растворяются в течение 24 ч, тогда как другие не вступают в реакцию даже через месяц после затворения. Исследованиями установлено практически полное отсутствие пиков портландита в составах с добавкой МК. Это позволяет сделать вывод о том, что портландит, образованный в ходе гидратации C3S и C2S, соединяется с МК с образованием C-S-H-геля. Положительное действие микрокремнезёма объясняется значительным улучшением микроструктуры гидратированных цементных паст вблизи заполнителя с формированием менее пористого переходного слоя в бетонах с МК, состоящего из плотного геля С-S-Н вместо рыхлых кристаллов портландита и эттрингита в контрольных составах. Отмечается, что прочность контактной зоны возрастает с увеличением количества введенного МК. Основным фактором в механизме действия МК является реакция взаимодействия диоксида кремния и гидроксида кальция с образованием низкоосновных гидросиликатов типа С-S-Н (I) с соотношением CaO/SiO2=0,9–1,3. Установлено, что введение МК в состав цементного камня не изменяет общую пористость, но влияет на дифференциальную, увеличивая количество гелевых пор. Исследования по влиянию МК на прочность показали, что в ранние сроки (до 7 сут.) влияние МК на прочность обусловлено, главным образом, физическим эффектом, связанным с улучшением упаковки вяжущего и наполнителя в структуре. К 28 сут. проявляется и химический эффект, состоящий в повышении прочности за счёт взаимодействия с продуктами гидратации цемента. Введение МК в состав цементного камня не изменяет общую пористость, но влияет на дифференциальную, увеличивая количество гелевых пор. Исследования по влиянию добавок МК на свойства цементных сухих смесей показали, что при оптимальном введении в состав сухой смеси не более 5 % массы МК повышается прочность растворов как в ранние сроки твердения, так и через 28 сут. твердения. Эффективность действия МК возрастает в процессе эксплуатации растворов в условиях повышенной влажности воздуха и в воде. При этом зафиксировано повышение водонепроницаемости, долговечности, морозостойкости растворов. В качестве добавок — ускорителей схватывания и твердения чаще всего используются соли неорганических и органических кислот. Наиболее эффективный ускоритель CaCl2 в последнее время применяется ограниченно, так как даже при введении в умеренных концентрациях до 2 % вызывает коррозию арматуры, из-за гигроскопичности поддерживает высокую постоянную влажность бетона. Добавки на основе карбонатов, сульфатов, алюминатов, силикатов щелочных металлов ускоряют схватывание и твердение вяжущих. Однако применение щелочных ускорителей, например, гидратированных силикатов натрия [6], снижает прочность в более поздние сроки и может явиться причиной щелочной коррозии заполнителя в бетоне и растворе. Наиболее широко применяемой в настоящее время добавкой-ускорителем для портландцемента являются соли муравьиной кислоты — формиаты кальция и натрия, которые по эффективности уступают CaCl2, но повышают прочность бетона в раннем возрасте, что объясняется повышенным (в 2,5 раза) образованием эттрингита в суточном возрасте. Причем эффект действия добавки связан с содержанием С3А в цементе. Известным приёмом сокращения сроков схватывания портландцемента является введение в его состав глинозёмистого цемента или других добавок, содержащих в своём составе активные формы оксида и гидроксида алюминия [2]. При этом введение добавки глинозёмистого цемента приводит к снижению прочности по сравнению с отдельными цементами. Исследование влияния большой группы добавок на основе оксидов и гидроксидов алюминия на схватывание и твердение цемента [7] позволили установить, что активностью по отношению к портландцементу обладают продукты, содержащие в своём составе аморфный гидроксид алюминия. Особенностью таких продуктов, наряду с высокой удельной поверхностью (>45 м2/г), является способность удерживать до 20 % сорбционно связанной Наиболее широко применяемой в настоящее время добавкой-ускорителем для портландцемента являются соли муравьиной кислоты — формиаты кальция и натрия. воды, которая дегидратируется при t=130–140 °С. Введение 1–3 % массы добавок, содержащих аморфный гидроксид алюминия, в состав цемента обеспечивает значительное (в 2–7 раз) сокращение сроков схватывания цементов, а также повышение (в 2–3 раза) прочности через 1 сут. твердения, а также в более поздние сроки твердения (рис. 3). Установлена избирательность действия добавок на цементы различного вида. При сокращении сроков схватывания всех видов цементов, введение такого рода добавок обеспечивает повышение прочности только на цементах, не содержащих в составе активных минеральных добавок. Ускорение твердения портландцемента в присутствии добавки аморфного гидроксида алюминия связано с повышенным образованием эттрингита в ранние сроки, а также с ускорением гидратации фазы алита. Таким образом, эффективность ускорения твердения цемента с применением химических добавок избирательна и связана как с минералогическим, вещественным составом цемента, так и с взаимным влиянием добавок различных групп действия при их совместном введении. Литература: 1. Качество продукции цементных заводов России и ближнего зарубежья в 2000–2001 гг.: Справочник. — СПб.: НИИ Гипроцемент-Наука, 2002. 2. Тейлор Х. Химия цемента. — М.: Мир, 1996. 3. Батраков В. Г. Модифицированные бетоны. Теория и практика. — М.: Техпроект, 1998. 4. Рамачандран В., Фельдман Р., Бодуэн Дж. Добавки в бетон. — М.: Стройиздат, 1988. 5. Ушеров-Маршак А. В., Циак М., Першина Л. А. Совместимость цементов с химическими и минеральными добавками // Цемент и его применение. — 2002. — № 6. — С. 6–8. 6. Брыков А. С., Данилов В. В., Ларичков А. В. Особенности гидратации портландцемента в присутствии гидросиликатов натрия // ЖПХ. — 2006. — Т. 79. — № 4. — С. 533–536. 7. Илясов А. Г., Медведева И. Н., Корнеев В. И. Ускорители схватывания и твердения портландцемента на основе оксидов и гидроксидов алюминия // Цемент и его применение. — 2005. — № 2. — С. 61–63. 100 90 80 70 60 50 Подвижность, 40 мм 30 20 10 Подвижность Подвижность через 15 минут а) 100 90 Подвижность 80 Подвижность через 15 минут 70 Подвижность, мм 60 50 40 30 20 10 0 Без добавки Melflux 265 1 Melflux 2641 F Melflux 1641 F Viscocret r 105 p б) Рис. 1. Влияние суперпластификаторов и замедлителей схватывания на подвижность растворных смесей Прочность, МПа 120 100 80 1 сут. 60 28 сут. 40 24,4 22,5 15 20 8,7 0 Прочност ь, МПа Без добавки 7,6 Melflux 1641F Melflux 2641F Melflux 2651 F Суперпластификаторы с лимонной кислотой а) 120 100 80 1 сут. 28 сут. 60 40 24,4 20 0 б) 19,3 21,4 25,1 13,3 Без добавки Melflux Melflux Melflux Viscocret 1641 2641 2651 F 105 F F p Суперпластификаторы с винной кислотой Viscocret 105p Рис. 2. Влияние суперпластификаторов и замедлителей схватывания на прочность растворов 45 40 35 Rсж, МПа 30 25 1 сут 20 3 сут 28 сут 15 10 5 % до б Ц+ 3 П П Ц+ 1 П % до б Ц 0 Рис. 3. Влияние добавки термоактивированного гидроксида алюминия на твердение цементного раствора