Изучения влияния белков на качество газожидкостных

advertisement

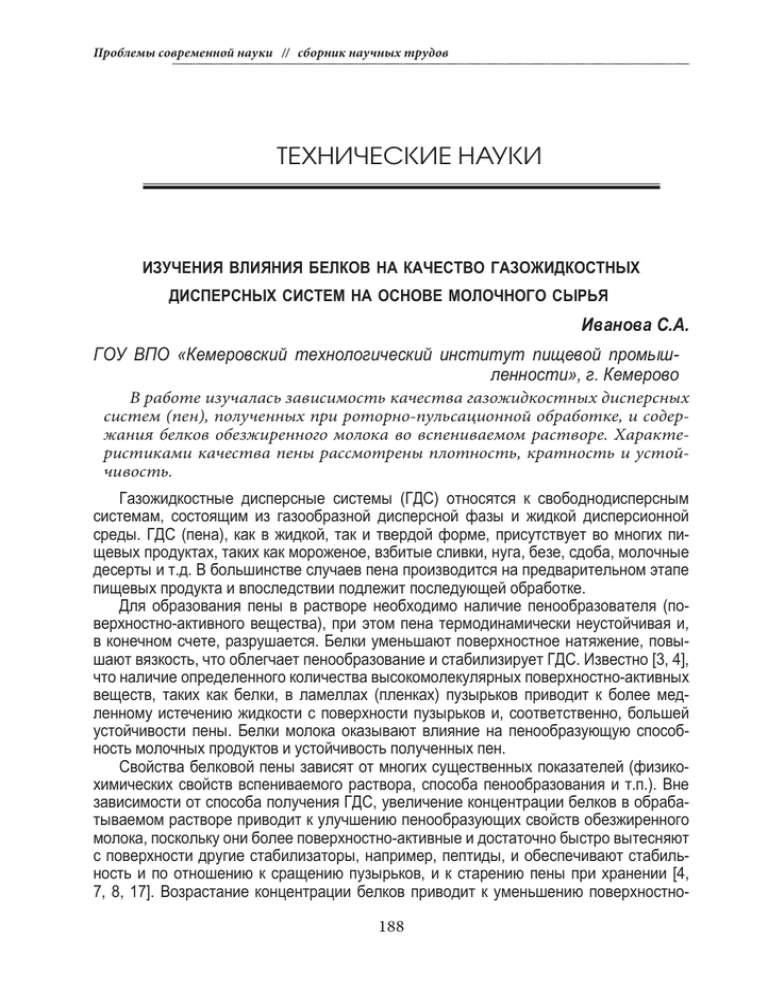

Проблемы современной науки // сборник научных трудов ТЕХНИЧЕСКИЕ НАУКИ изучения влияния белков на качество газожидкостных дисперсных систем на основе молочного сырья Иванова С.А. ГОУ ВПО «Кемеровский технологический институт пищевой промышленности», г. Кемерово В работе изучалась зависимость качества газожидкостных дисперсных систем (пен), полученных при роторно-пульсационной обработке, и содержания белков обезжиренного молока во вспениваемом растворе. Характеристиками качества пены рассмотрены плотность, кратность и устойчивость. Газожидкостные дисперсные системы (ГДС) относятся к свободнодисперсным системам, состоящим из газообразной дисперсной фазы и жидкой дисперсионной среды. ГДС (пена), как в жидкой, так и твердой форме, присутствует во многих пищевых продуктах, таких как мороженое, взбитые сливки, нуга, безе, сдоба, молочные десерты и т.д. В большинстве случаев пена производится на предварительном этапе пищевых продукта и впоследствии подлежит последующей обработке. Для образования пены в растворе необходимо наличие пенообразователя (поверхностно-активного вещества), при этом пена термодинамически неустойчивая и, в конечном счете, разрушается. Белки уменьшают поверхностное натяжение, повышают вязкость, что облегчает пенообразование и стабилизирует ГДС. Известно [3, 4], что наличие определенного количества высокомолекулярных поверхностно-активных веществ, таких как белки, в ламеллах (пленках) пузырьков приводит к более медленному истечению жидкости с поверхности пузырьков и, соответственно, большей устойчивости пены. Белки молока оказывают влияние на пенообразующую способность молочных продуктов и устойчивость полученных пен. Свойства белковой пены зависят от многих существенных показателей (физикохимических свойств вспениваемого раствора, способа пенообразования и т.п.). Вне зависимости от способа получения ГДС, увеличение концентрации белков в обрабатываемом растворе приводит к улучшению пенообразующих свойств обезжиренного молока, поскольку они более поверхностно-активные и достаточно быстро вытесняют с поверхности другие стабилизаторы, например, пептиды, и обеспечивают стабильность и по отношению к сращению пузырьков, и к старению пены при хранении [4, 7, 8, 17]. Возрастание концентрации белков приводит к уменьшению поверхностно188 Технические науки го натяжения, повышению вязкости, и, следовательно, увеличению вспениваемости [1, 5, 10, 13]. При этом повышение вязкости среды всегда приводит к повышению ее устойчивости к разрушению [1, 3]. Самым распространенным способом, который используется при производстве аэрированных пищевых продуктов, является взбивание. Взбивание, как правило, осуществляется миксером, лопасти которого во время взбивания быстро перемешивают раствор, производя большое количество пузырей. Ранее проведенные исследования [2, 12, 14-16] показали, что из пеногенераторов, таких как миксеры, взбиватели различных конструкций, наибольшую эффективность гарантируют роторно-пульсационные устройства (РПУ), которые интенсифицируют процесс пенообразования за счет совместного гидромеханического, акустического, вибрационного воздействия на обрабатываемый раствор, но также позволяют вспенивать растворы повышенной вязкости. Целью работы является изучение влияния концентрации белков в обрабатываемом растворе на качество ГДС, полученной при роторно-пульсационной обработке. Поскольку белковая пена очень чувствительна даже минимальному количеству жиров, которое приводит практически мгновенному разрушению, в качестве объекта исследования рассматривали обезжиренное молоко и концентрат белков из него [7, 17]. Качество аэрированных продовольственных продуктов зависит от способа генерирования, физических свойств растворов и стабильности пены [3, 4, 7, 17]. Сложность состоит в том, что содержание газа и размер распределенных газовых пузырьков, которые управляют основными свойствами аэрированной пищи, достаточно трудны в управлении. В своей работе ГДС будим характеризовать плотностью, кратность и устойчивостью. Плотность пены зависит от соотношения жидкой и газовой фаз, в пищевых белковых пенах содержание объемной доли газа, которая в первую очередь влияет на вид пузырьков пены, не превосходит 0,73. объемная доля газа в смеси определяются как отношение объема газа в пене Vг к объему пены Vn. Под кратностью понимают безразмерную величину численно равную отношению объема пены Vп Vг Vж к объему содержащейся в ней жидкости Vж, поэтому эту характеристику можно представлять объемной долей газа. Устойчивость пены определяют как ее способность сохранять общий объем, дисперсный состав и препятствовать истечению жидкости. Часто в качестве меры стабильности пены используют время существования элемента пены (отдельного пузырька, пленки) или элемента ее объема, т.е. временной период от момента производства до полного или частичного разрушения. Стабильность пен определяется природой пенообразующего вещества. При хранении пены может происходить как разрушение пузырьков, так изменение их размеров. Газ, находящийся в мелких пузырьках пены, испытывает большее давление, чем газ, заполняющий крупные пузырьки. Давление стремится выровниться путем диффузии газа через жидкую пленку, что приводит к уменьшению размеров меньших пузырьков и увеличению размеров больших пузырьков. Факторы, влияющие на устойчивость полученной ГДС, можно разделить на три группы: свойства дисперсионной среды (чем больше вязкость жидкости, тем устойчивее пена), наличие пенообразователя, внешние факторы (повышение температуры отрицательно сказывается на устойчивости пены, механическое воздействие) [3, 5, 7, 17]. Известно, что основными техническими параметрами работы большинства пеноге189 Проблемы современной науки // сборник научных трудов нерирующих устройств являются частота вращения ротора, коэффициент заполнения рабочей камеры, продолжительность обработки и температурные режимы. Регулируя перечисленные параметры, можно получить продукт с заданными свойствами. Ранее проведенные исследования позволили определить рациональные значения технологических параметров процесс пенообразования обезжиренного молока с массовой долей сухих веществ 9,2%, в том числе белка 3,4%, объемом 1 дм3 с помощью РПУ: число оборотов ротора 3000 в минуту; коэффициенте заполнения - 0,3; зазоре между ротором и статором - 0,1 мм; температуре 13±2°С и времени обработки – 3 мин. На первоначальном этапе провели сравнительную характеристику качества ГДС на основе роторно-пульсационной обработки обезжиренного молока и концентрата ее белков (МБК-УФ), полученного мембранными методами (ультрафильтрацией). Исходный раствор обезжиренного молока под давлением с определенной скоростью подается в мембранный аппарат. Интенсифицировать процесс концентрирования белков можно либо предварительным увеличением размеров задерживаемых частиц (сквашивание молока внесением заквасок молочно-кислых бактерий), либо используя мембранный аппарат специальной конструкции [2], разработанный в Кемеровском технологическом институте пищевой промышленности. Пеногенерирование предварительно охлажденных обезжиренного молока и его концентрата проводили при ранее определенных условиях. Результаты приведены в табл. 1. Лучшие физико-химические свойства ГДС и пенообразующая способность концентрата обезжиренного молока позволяют рассматривать именно его в качестве сырья аэрированных продуктов на молочной основе. В связи с этим изучили влияние содержания белка на пенообразующую способность МБК-УФ при роторно-пульсационной обработке (рис. 1). Нормализацию по массовой доле белка проводили, варьируя параметры фракционирования (ультрафильтрации), а также используя обезжиренное молоко. Таблица 1 Состав и физико-химические свойства обезжиренного молока и его МБК-УФ Образец Обезжиренное молоко МБК-УФ Массовая доля сухих веществ, % Массовая доля белка, % Массовая доля лактозы, % Плотность пены, кг/м3 Кратность пены, % Устойчивость пены, мин 9,2 3,4 4,8 320 285 65 12,4 6,8 5,0 258 385 110 Для обеспечения заданного качества ГДС необходимо, чтобы она содержала наибольшее количество газа и ей соответствовала наименьшая плотность. Содержание газа и плотности полученной ГДС находится в определенной зависимости от содержания белка в МБК-УФ. Из рис. 1 видно, что с увеличением концентрации белка в обрабатываемом растворе происходит уменьшение плотности и увеличение газа в ней. Причем, увеличение доли белка в концентрате от 4 до 12% масс. привело к уменьшению плотности ГДС приблизительно на 15,6% и увеличению объемной доли газа приблизительно на 8,0%, увеличение до 16% на 20,3% и 10,5%, соответственно. Эти характеристики для концентратов белков обезжиренного молока отличались приблизительно в 1,3 раза. 190 Технические науки 300 0,7 250 0,68 200 150 0,66 100 0,64 50 0,62 плотность ГДС, кг/м объемная доля газа 350 0,72 3 400 0,74 0 4 8 12 массовая доля белка, % 1 16 2 Рис. 1. Влияние белков на изменение объемной доли воздушной фазы и плотности ГДС, полученной из МБК-УФ при роторно-пульсационной обработке: 1 – объемная доля газа, 2 – плотность ГДС, кг/м3 На качество готового продукта оказывают влияние не только технологические параметры процесса, но и физико-химические свойства обрабатываемого раствора. Молочное сырье не является исключением. Поскольку молоко есть сложная полидисперсная система с множеством внутренних взаимодействий, то любые изменения в содержании и состоянии составных частей молока сопровождаются изменениями его физико-химических свойств. Одной из важной составляющей молока, и особенно МБК, являются белки, свойства которых определяются их высокомолекулярной природой и строением. К факторам, влияющим на устойчивость белковых молекул, относят в первую очередь pH молока, изменение его температуры, солевого состава и т.д. [1, 4-8, 10, 11 ,13, 17]. На последнем этапе исследования изучали качество ГДС, полученной из концентрата белков обезжиренного молока (массовая доля 16%), при роторно-пульсационной обработке в зависимости от физико-химических свойств обрабатываемого раствора. Исследования проводили в диапазоне значений температур от 4±2ºС до 64±2ºС. Остальные значения технологических параметров процесса были зафиксированы в соответствие с ранее сформулированными рекомендациями. Нижний предел этого диапазона варьирования обусловлен минимальным нормируемым значением температуры хранения продукта. Выбор верхнего температурного предела продиктован условиями проведения гомогенизации. Изменение плотности и устойчивости ГДС, полученной при обработке МБК в РПУ, представлено на рис. 2. 120 400 100 350 300 80 250 60 200 150 40 100 20 50 0 Устойчивость ГДС, мин Плотность ГДС, кг/м 3 450 0 4 14 24 34 44 Температура, ° C 1 54 64 2 Рис. 2. Зависимость пенообразующей способности молочно-белкового концентра191 Проблемы современной науки // сборник научных трудов та обезжиренного молока от температуры обрабатываемого раствора: 1 – плотность ГДС, кг/м3; 2 – устойчивость ГДС, мин Анализ полученных результатов позволил установить, что температура оказывает значительное влияние на процесс насыщения МБК газом. Выявлено, что изменение температуры на 10ºС способствует изменению плотности ГДС от 2% до 52%, устойчивости – от 3 до 76%. Увеличение температуры с 4 до 34°C приводит к уменьшению плотности ГДС до 1,5 раз и увеличению устойчивости до 2,3 раз. Образец пены, соответствующей заданному качеству, должен соответствовать наименьшей плотности и наибольшей устойчивости. Эти условия выполнены для значения температуры обрабатываемого раствора равного 24 - 34°C и 24°C, соответственно. Известно, что одним из факторов, формирующих качество некоторых молочных продуктов, является pH среды. Она изменяется в меньшей степени из-за буферных свойств молока, однако, достигая значения pH равного 4,6, позволяет выделить белки из молока, то есть активная кислотность может в значительной степени изменять состав и свойства молока. Выясним влияние уровня активной кислотности на качество ГДС, полученной из молочно-белкового концентрата предварительно сквашенного обезжиренного молока. На рис. 3 представлена зависимость плотности и устойчивости ГДС от pH среды. 250 255 Устойчивость ГДС, мин Плотность ГДС, кг/м 3 260 200 250 150 245 100 240 50 235 230 0 4,6 4,9 5,2 5,5 1 pH 5,8 6,1 6,4 2 Рис. 3. Влияние кислотности молока на пенообразующие свойства МБК при газонасыщении в РПУ: 1 – плотность, кг/м3; 2 – устойчивость, мин Снижение значения активной кислотности с 6,4 до 4,6 (в 1,4 раза) приводит к увеличению плотности ГДС приблизительно в 1,1 раза, а устойчивость ГДС к распаду повышается в 2,7 раз. Известно, что массы, содержащие белок, проявляют максимальную пенообразующую способность в изоэлектрической точке (ИЭТ), которая, как правило, соответствует рН ниже 7, а для молочных белков около 4,58 - 4,60. В этом аспекте МБК являются более предпочтительными в использовании для получения пенообразных масс, по сравнению с другими молочными системами, в частности молоком. С понижением активной кислотности возрастает пенообразующая способность. Полученные результаты показывают, что более кислая среда способствует получению ГДС с меньшей плотностью и более устойчивой к распаду. Активная кислотность, 192 Технические науки соответствующая ИЭТ, приводит к состоянию, в котором белки имеют наименьшую растворимость, поскольку суммарный заряд на их молекулах равен нулю и частицы лишены способности отталкиваться за счет электростатических взаимодействий с молекулами растворителя. В связи с этим снижается поверхностное натяжение в дисперсной системе, что делает ее агрегативно устойчивой. При этом дисперсность образцов пены МБК увеличивается, а размеры пузырьков, равномерно распределенных по объему, уменьшаются и при pH=4,6 их диаметры не превышают 1 мм. Таким образом, установлено, что для интенсификации процесса и получения пены заданного качества целесообразно рассматривать в качестве основы МБК с содержанием белка не менее 12% масс. Увеличение концентрации белков в обрабатываемом растворе приводит не только к улучшению вспениваемости, но и увеличению устойчивости полученной ГДС за счет стабилизации ламелларных пленок. Обобщая полученные результаты, можно констатировать, что нами установлены закономерности формирования молочных газожидкостных дисперсных систем. При изучении влияния скорости вращения рабочего органа аппарата на пенообразующую способность, устойчивость, относительное распределение по фракциям молочной газожидкостной дисперсной системы выявили, что с увеличением числа оборотов плотность полученной ГДС, уменьшается, происходит повышение устойчивости. Литература и источники: 1. Горбатова, К.К. Биохимия молока и молочных продуктов / К.К. Горбатова. – СПб.: ГИОРД, 2004. – 320 с. 2. Иванова, С.А. Пеногенерирование молочного сырья / С.А. Иванова // Молочная промышленность. – 2010. - №1. – С. 59 – 60. 3. Кругляков, П.М. Пена и пенные пленки / П.М. Кругляков, Д.Р. Ексерова. – М.: Химия, 1990. – 432 с. 4. Просеков, А.Ю. Теория и практика формирования молочных пенообразных систем: Монография / А.Ю. Просеков, Т.Л. Остроумова. - М.: Изд-во РАСХН, 2005. - 216 с. 5. Borcherding, K. Effect of protein content, casein-whey protein ratio and pH value on the foaming properties of skimmed milk / K. Borcherding, P. Lorenzen; W. Offmann // International Journal of Dairy Technology, 2009. – V. 62. - № 2. –P. 161-169. 6. Cornec, M. Adsorption dynamics and interfacial properties of alpha-lactalbumin in native and molten globule state conformation at air–water interface / M. Corner, D.A. Kim, G. Narsimbhan // Food Hydrocolloids. – 2001. –V.15. - №3. – P. 303–313. 7. Dickinson, E. Food Emulsions and Foams / E. Dickinson. – London: the Royal Society of Chemistry, 1987. – 290 p. 8. Foegeding, E. A. Factors determining the physical properties of protein foams / E.A. Foegeding, P. J. Luck, J. P. Davis // Food Hydrocolloids. - 2006. V.20. - P. 284–292. 9. Hanselmann, W. Flow characteristics and modeling of foam generation in a continuous rotor/stator mixer / W. Hanselmann, E. Windhab // Journal of Food Engineering. – 1999. –V.38. – P. 393–405. 10. Hu, B. The effect of sodium caseinate concentration and processing conditions on bubble sizes and their break-up and coalescence in turbulent batch air/aqueous dispersions at atmospheric and elevated pressures / B. Hu, A.W. Nienow, A.W. Pacek // Colloids and Surfaces B: Biointerfaces. – 2003. – V. 31. – P. 3–11. 193 Проблемы современной науки // сборник научных трудов 11. Kamath, S. The influence of temperature on the foaming of milk / S. Kamath, T. Huppertz, A.V. Houlihan, H.C. Deeth // International Dairy Journal, 2008. - V. 18 - №1011. - P. 994-1002. 12. Kroezen, A.B.J. 1988. Foam generation in a rotor–stator mixer / A.B.J. Kroezen, G.J. Wassink // Chemical Engineering and Processing. -1988. –V. 24. - №3. –P. 145–146. 13. Martin, A.H. Network ��������������������������������������������������������������������������� forming properties of various proteins adsorbed at air/water interface in relation to foam stability / A.H. Martin, K. Grolle, M.A. Bos, M.A. Cohen Stuart, N. van Vliet // Journal of Colloid and Interface Science. – 2002. – V. 254. – P. 175–183. 14. Müller-Fischer, N. Influence of process parameters on microstructure of food foam whipped in a rotor-stator device within a wide static pressure range /N. Müller-Fischer, E.J. Windhab // Colloids and Surfaces A: Physicochemical and Engineering Aspects. 2005. - V. 263. - № 1-3. - P. 353-362. 15. Narchi, I Comparative study of the design of continuous aeration equipment for the production of food foams / I. Narchi, Ch. Vial, M. Labbafi, G. Djelveh // Journal of Food Engineering. – 2011. – V. 102. – P. 105–114 16. Thakur, R.K. Influence of operating conditions and impeller design on the continuous manufacturing of food foams / R.K. Thakur, Ch. Vial, G. Djelveh // Journal of Food Engineering. -2003. - V. 60. P. 9–20. 17. Walstra, P. Physical Chemistry of Foods - New York: Marcel Dekker, 2003. –355 p. исследование способов получения газожидкостных дисперсных систем на основе молочного сырья Иванова С.А. ГОУ ВПО «Кемеровский технологический институт пищевой промышленности», г. Кемерово Проведено исследование пенообразования обезжиренного молока на устройствах различной конструкции. Качество полученных газожидкостных дисперсных систем оценивали по их плотности, дисперсности и устойчивости. Применение аэрирования позволяет достичь уменьшения плотности продукта, улучшения вкусовых ощущений и внешнего вида, разнообразия товарного ассортимента, к недостаткам можно отнести сокращение срока хранения и нестабильность пенной структуры. Устойчивость зависит в основном от реологических свойств системы, при этом механизмы стабилизации могут изменяться. Пузыри стабилизированы поверхностно-активными веществами, подобно белкам и эмульгаторам (например, в муссах) или твердыми кристаллами жира в жидкой фазе (например, во взбитых сливках). Часто, используется комбинация действий механизмов стабилизации одновременно или последовательно (например, в мороженом). Производство пены может быть подразделено на три основных категории [3, 4, 8] процессов, в которых газ а) активно распределяется в жидкости (например, взбивание, тряска, используются для производства сливочных продуктов, муссов, замороженных десертов и зефира); б) впрыскивается в жидкость (в пищевой промышленности прак194