УДК 621.922 , (Россия, Владимир, ВлГУ)

advertisement

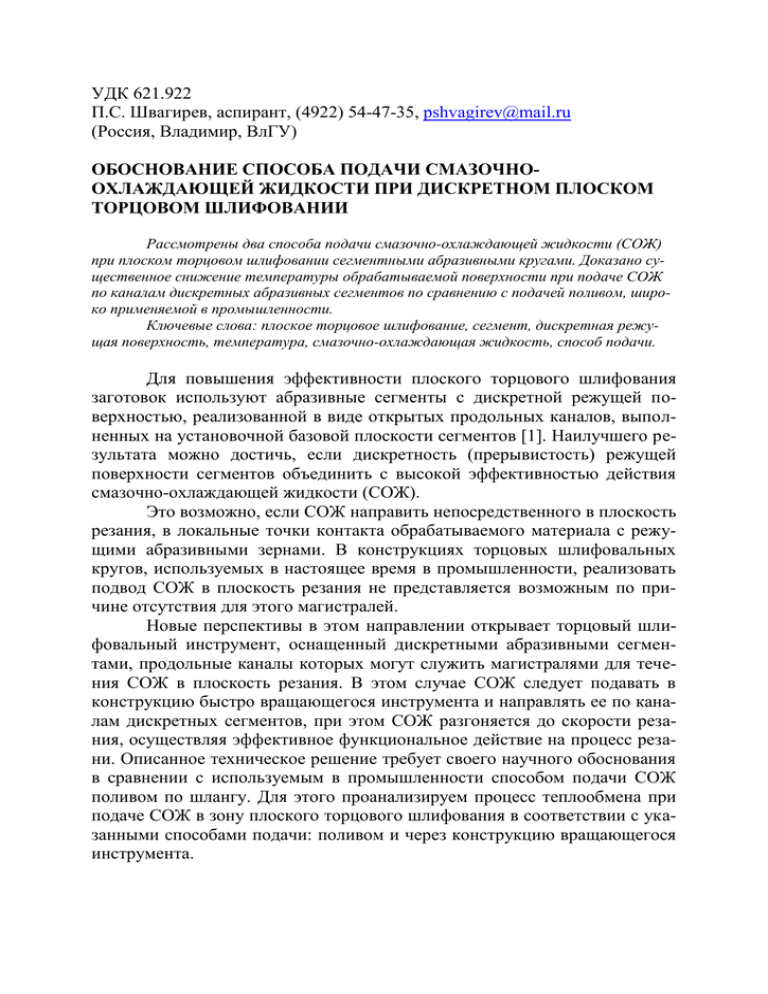

УДК 621.922 П.С. Швагирев, аспирант, (4922) 54-47-35, pshvagirev@mail.ru (Россия, Владимир, ВлГУ) ОБОСНОВАНИЕ СПОСОБА ПОДАЧИ СМАЗОЧНООХЛАЖДАЮЩЕЙ ЖИДКОСТИ ПРИ ДИСКРЕТНОМ ПЛОСКОМ ТОРЦОВОМ ШЛИФОВАНИИ Рассмотрены два способа подачи смазочно-охлаждающей жидкости (СОЖ) при плоском торцовом шлифовании сегментными абразивными кругами. Доказано существенное снижение температуры обрабатываемой поверхности при подаче СОЖ по каналам дискретных абразивных сегментов по сравнению с подачей поливом, широко применяемой в промышленности. Ключевые слова: плоское торцовое шлифование, сегмент, дискретная режущая поверхность, температура, смазочно-охлаждающая жидкость, способ подачи. Для повышения эффективности плоского торцового шлифования заготовок используют абразивные сегменты с дискретной режущей поверхностью, реализованной в виде открытых продольных каналов, выполненных на установочной базовой плоскости сегментов [1]. Наилучшего результата можно достичь, если дискретность (прерывистость) режущей поверхности сегментов объединить с высокой эффективностью действия смазочно-охлаждающей жидкости (СОЖ). Это возможно, если СОЖ направить непосредственного в плоскость резания, в локальные точки контакта обрабатываемого материала с режущими абразивными зернами. В конструкциях торцовых шлифовальных кругов, используемых в настоящее время в промышленности, реализовать подвод СОЖ в плоскость резания не представляется возможным по причине отсутствия для этого магистралей. Новые перспективы в этом направлении открывает торцовый шлифовальный инструмент, оснащенный дискретными абразивными сегментами, продольные каналы которых могут служить магистралями для течения СОЖ в плоскость резания. В этом случае СОЖ следует подавать в конструкцию быстро вращающегося инструмента и направлять ее по каналам дискретных сегментов, при этом СОЖ разгоняется до скорости резания, осуществляя эффективное функциональное действие на процесс резани. Описанное техническое решение требует своего научного обоснования в сравнении с используемым в промышленности способом подачи СОЖ поливом по шлангу. Для этого проанализируем процесс теплообмена при подаче СОЖ в зону плоского торцового шлифования в соответствии с указанными способами подачи: поливом и через конструкцию вращающегося инструмента. Из теории конвективного теплообмена следует, что эффективность охлаждения определяется режимом движения СОЖ. В общем случае для конвективного теплообмена справедливо уравнение (1) Q 1 S (t д t 0 ) , где Q – количество тепла, уносимого из зоны резания смазочноохлаждающей жидкостью; 1 – коэффициент теплоотдачи; S площадь поверхности заготовки, омываемая COЖ; t д – температура заготовки; t0 – исходная температура СОЖ. Способ подачи СОЖ влияет на коэффициент теплоотдачи 1 и площадь S поверхности заготовки, омываемой COЖ. Коэффициент теплоотдачи характеризует интенсивность теплообмена между СОЖ и заготовкой и зависит от ее теплофизических параметров, характера ее течения (ламинарный или турбулентный режим), скорости движения СОЖ, формы обтекаемого тела, его размеров и др. Сравнение двух упомянутых выше способов подачи СОЖ свидетельствует о том, что для каждого из них коэффициент теплоотдачи будет различаться в основном из-за разных скоростей движения СОЖ относительно обрабатываемой заготовки, площади обрабатываемых заготовок, омываемой смазочно-охлаждающей жидкостью. Таким образом, для оценки способов подачи СОЖ следует рассматривать единую модель распространения тепла, которая будет одинаково справедлива для сравниваемых вариантов. Существуют режимы распространения тепла: стационарный и нестационарный. В нашем процессе плоского торцового шлифования режим распространения тепла в обрабатываемых заготовках является нестационарным, так как СОЖ взаимодействует со шлифовальным кругом и заготовкой периодически. Стремясь к более простому математическому описанию теплообмена, соответствующему стационарному режиму, более правомерно принять этот режим для абразивного сегмента. При этом можно считать, что температура нижней грани сегмента равна температуре шлифуемой поверхности заготовки. Расчетная модель теплообмена представлена на рисунке, где изображен абразивный сегмент I, находящийся в контакте с обрабатываемой поверхностью 2 заготовки 3. На поверхности 2 контакта сегмента и заготовки происходит процесс резания-трения при движении сегмента со скоростью V относительно заготовки. Требуется определить температуру на нижней грани сегмента. При шлифовании примерно 95–97 % работы силы резания-трения переходит в тепло. Поэтому можно принять, что интенсивность Q внешнего теплового источника равна Q Py fV I , (2) где Py – радиальная составляющая силы резания, направленная перпендикулярно обрабатываемой поверхности заготовки; f – коэффициент резаниятрения; V – скорость резания; I – механический эквивалент теплоты. Расчетная схема теплообмена сегмента. Выделим в нижней части сегмента на высоте Z элемент А высотой dZ. Площадь нижней режущей грани сегмента обозначим через S. Согласно закону Фурье, количество тепла, поступающего в элемент А в единицу времени через его нижнюю грань, dt )H , (3) dz dt где – коэффициент теплопроводности, – градиент температур. Колиdz dQ ' S ( чество тепла, уходящее через его верхнюю грань, dQ '' S ( dt )B , dz (4) Количество тепла, поглощенное элементом А, равно разности dQ1 dQ ' dQ '' S [( dt dt )B ( )H ] dz dz (5) Разность градиентов температур можно представить в виде dt dt d 2t ( ) B ( ) H 2 dz dz dz dz (6) Таким образом, в единицу времени элемент А получает следующее количество теплоты dQ1 S d 2t dz dz 2 (7) Благодаря СОЖ элемент А охлаждается, т.е. тепло уходит через его боковую поверхность площадью Ldz, где L – часть периметра поперечного сечения сегмента, по которой он омывается СОЖ. Количество тепла, уносимого из элемента А посредством СОЖ, dQ 2 1 L(t t 0 )dz , (8) где t 0 – исходная температура СОЖ; 1 – коэффициент теплоотдачи. Так как t 0 const , то в уравнении (7) под знаком дифференциала можно поставить член (t t 0 ) Для абразивного сегмента тепловой режим стационарный, поэтому (9) dQ1 dQ2 0 , или S d 2 (t t 0 ) dz 2 dz 1 L(t t 0 )dz 0 , (10) Заменяя в уравнении (10) (t t 0 ) y , 1 L m, S (11) и сокращая на dz, получим дифференциальное уравнение теплопроводности d2y m2 y 0 2 dz (12) Интегрирование выражения (12) приводит к уравнению y C1e mz C 2 e mz (13) Считая, что температура верхней грани сегмента не изменяется (или изменяется очень незначительно), можно принять, что высота сегмента не ограничена, т. е. равна ∞. Таким образом, граничные условия состоят в следующем: при Z , t t 0 или y t t 0 0 . В результате подстановки этих условий в уравнение (13) получим 0 C1 C2 C , отсюда следует 2 0, C1 0 . Следовательно, уравнение (13) примет вид (14) y C 2 e mz или t t 0 C 2 e mz В абразивный сегмент уходит какая-то К-я часть от всего тепла Q Py fV I , выделяющегося в зоне резания, тогда в заготовку будет посту- пать (1-К)-я часть тепла Q. С учетом сказанного общее количество тепла, выделяющегося в зоне резания, можно представить Q=КQ+(К-1)Q. В то же время через боковую поверхность из сегмента уходит количество тепла , определяемое по уравнению (8), 0 0 mz Q2 dQ2 1 L(t t 0 )dz (15) Учитывая то, что t t 0 C 2 e , составим для абразивного сегмента уравнение теплового баланса KQ Q2 , KQ 1 LC 2 e 0 mz LC e mz 1 1 1 LC 2 [ ] 1 LC 2 [ ] 1 2 m 0 m m me (16) Из выражения (16) имеем KPy fV ( 1 L) 0.5 KQ C2 , m 1L I 1 L(S ) 0.5 или C2 KPy fV (17) I 1 LS С учетом (17) уравнение (14) представится (t t 0 ) KPy fV z e I 1 LS 1 L S (18) Очевидно, что максимальное значение (t t 0 ) будет на нижней грани абразивного сегмента, то есть при , поэтому t t0 KPy fV (19) I 1 LS Анализ формулы (19) показывает, что способ подачи СОЖ в зону резания влияет на температуру t шлифуемой заготовки (температуру нижней грани сегмента, находящейся в контакте с заготовкой) посредством изменения коэффициента теплоотдачи 1 ; периметра L поперечного сечения сегмента, омываемого СОЖ; площади поперечного сечения сегмента S; коэффициента резания-трения f . Значение коэффициента теплоотдачи определяется выражением 1 Nu c l , (20) где Nu – критерии Нуссельта; c – коэффициент теплопроводности СОЖ; l – определяющий размер потока СОЖ (длина потока). Способ подачи СОЖ на c и l практически не влияет, но он значительно влияет на значение Nu В общем случае критерий Нуссельта ( Nu ) зависит от формы обтекаемого тела и режима движения жидкости. Для двух сравниваемых способов подачи СОЖ режим движения СОЖ является турбулентным. При обтекании жидкостью плоской поверхности в турбулентном режиме известна зависимость [2] Nu 0.037 Re 0.8 Pr 0.43 ( Prп ), Prд (21) где Re – критерий Рейнольдса; Pr – критерий Прандтля для СОЖ при нормальной температуре; критерий Прандтля для СОЖ при температуре потока, Prд - критерий Прандтля для СОЖ при температуре заготовки. В то же время [2] Re где V Vl vc , Pr , 2 2 (22) скорость движения жидкости; l определяющий размер потока; ν кинематическая вязкость жидкости, c теплоемкость жидкости, ρ плотность жидкости. Из выражений (21) и (22) следует, что влияние способа подачи СОЖ отражается на значении только критерия Рейнольдса (Re) из-за изменения скорости V движения СОЖ. При этом (23) Nu1 : Nu 2 V10.8 : V20.8 , где Nu1 , Nu 2 значение критерия Нуссельта при 1-м и 2-м способах подачи СОЖ; V1 ,V2 скорости движения CОЖ при 1-ом, 2-ом способах подачи СОЖ. Из выражения (20) следует, что (24) 1' : 1'' V10.8 : V20.8 , ' '' где 1 , 1 коэффициенты теплоотдачи при 1-ом и 2-ом способах подачи CОЖ соответственно. Таким образом, коэффициент теплоотдачи при 2-ом способе подачи будет выше, чем при 1- ом способе. Скорость течения СОЖ по 1-му способу подачи поливом по шлангу можно определить по формуле J1 где R = (40–50) л/мин 4R , d 2 (25) минутный расход СОЖ, подаваемой по шлангу, определяется экспериментально; =20 мм – диаметр шланга. Фактическая скорость течения СОЖ по обрабатываемой поверхности заготовки меньше скорости течения по шлангу, так как движению СОЖ по поверхности заготовки препятствуют аэродинамические потоки, генерируемые быстровращающимся инструментом. Несмотря на это скорость течения СОЖ по обрабатываемой поверхности заготовки принята равной скорости движения ее по шлангу, что предоставляет 1-му способу подачи СОЖ определенные предварительные преимущества. Подача СОЖ по 2-му варианту осуществляется через конструкцию быстровращающегося торцового шлифовального круга. Попав из трубопровода в инструмент, СОЖ разгоняется до скорости резания V2 Dn 1000 60 ' , (26) где D - диаметр, на котором расположены режущие абразивные зерна; n – частота вращения дискретного торцового шлифовального круга. Подставив в (24) выражения (25) и (26) и решая полученное уравнение относительно коэффициента теплоотдачи при 2-ом способе подачи СОЖ, получим ( '' 1 ' 1 2 d 2 Dn 2.4 10 R 5 ) 0.8 (27) Таким образом, используя выражение (27), можно рассчитать коэффициент теплоотдачи для реально действующего процесса торцового шлифования с подачей СОЖ по 1-му и 2-му вариантам. Для численных значений R 50 л/мин, d =20мм, D 450 мм и n =980 мин-1, в соответствии с равенством (27) получим 1'' 6.3 1' , то есть коэффициент теплоотдачи при подводе СОЖ в плоскость резания по каналам абразивных сегментов более чем в 6 раз выше коэффициента теплоотдачи при подводе СОЖ поливом. Представим формулу (19) в виде t Пусть KPy fV I 1 L KPy fV (28) I 1 L A const , тогда t A / 1S . Оценим t в относи- тельной форме, t1 A / 1' - превышение температуры детали над температурой окружающей среды при 1-ом способе подачи СОЖ. Тогда то же самое при 2-ом способе подачи СОЖ: t 2 A / 1'' S . Отношение t1 / t 2 ( A / 1'' S ) /( A / 1' S ) 1'' / 1' . было установлено, что 1'' / 1' 6.3 . Следовательно, t1 / t 2 6.3 2.51 . Таким образом, подача СОЖ в зону резания через конструкцию быстро вращающегося торцового шлифовального круга, по каналам абразивных сегментов приводит к снижению температуры в зоне резания в 2,51 раза по сравнению с подачей СОЖ поливом на заготовки из шланга. Оценим влияние увеличения скорости течения СОЖ при 2-м способе по сравнению с 1-м на относительное изменение температуры (см. таблицу) Ранее t1 1'' 0.5 V V ( ' ) [( 2 ) 0.8 ] 0.5 ( 2 ) 0.4 t 2 V1 V1 1 (29) Таблица Влияние увеличения отношения скоростей течения СОЖ на относительное изменение температуры V2 /V1 1 2 3 4 5 10 15 t1 / t 2 1,0 1,31 1,55 1,74 1,90 2,51 2,95 Анализируя полученные данные, можно констатировать, что подача CОЖ по каналам дискретных абразивных сегментов в плоскость резания при торцовом шлифовании более эффективна и позволяет существенно уменьшить тепловыделения в обрабатываемые заготовки по сравнению с подачей СОЖ поливом, применяемым в условиях производства. Список литературы 1. Швагирев П. С. Дискретизация абразивных сегментов выполнением каналов на установочной базовой плоскости: Мат-лы Международной НТК«Иновационные технологии в автоматизированном машиностроении и арматуростроении» .– Курган: Изд-во Курганского гос. ун-та, 2010.– с.157-162.– ISBN 85-86328-821-3. 2.Резников А. Н., Резников Л. А. Тепловые процессы в технологических системах. – М.: Машиностроение, 1990. – 288 с. – ISBN 978-5-42170055-5.