Гидромеханические процессы - Алтайский государственный

advertisement

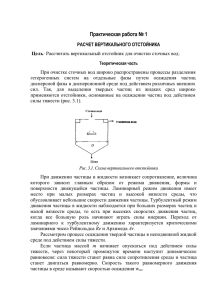

Министерство общего и профессионального образования Российской Федерации Алтайский государственный технический университет им. И.И. Ползунова Бийский технологический институт Ю.Н. Денисов, Т.И. Макрушина, Л.В. Ломоносова ГИДРОМЕХАНИЧЕСКИЕ ПРОЦЕССЫ Методические указания к лабораторным работам по курсу "Основные процессы и аппараты химической технологии" для студентов специальностей: 251100-ХТОСА, 251200-ХТПК, 070100-БТ, 171200-АПХП Барнаул 1999 2 УДК 621.1.01 (075.8) Денисов Ю.Н., Макрушина Т.И., Ломоносова Л.В. Гидромеханические процессы. Методические указания к лабораторной работе по курсу "Основные процессы и аппараты химической технологии" для студентов специальностей 251100-ХТОСА, 251200-ХТПК, 070100-БТ, 171200-АПХП. Алт. гос. техн. ун-т им. И.И. Ползунова, БТИ, - Бийск Изд-во Алт. гос.техн. ун-та,1999,-32с. В методических указаниях содержится описание правил, порядка проведения лабораторных работ, иллюстрирующих устройство и работу установки по пылеочистке воздуха, методику определения основных характеристик циклона и методику расчета процесса осаждения. Рассмотрены и одобрены на заседании кафедры «Процессы аппараты химической технологии» Протокол № 10 от «03.09.98» Рецензент: к.т.н., Куничан В.А. (Бийский технологический институт Алт.ГТУ им. И.И.Ползунова) БТИ АлтГТУ 3 ВВЕДЕНИЕ В практике химических производств нередко происходит образование неоднородных газовых систем, подлежащих разделению. Такие неоднородные системы обычно состоят из двух фаз: внутренней, мелко раздробленной (дисперсной) фазы, и окружающей ее внешней (дисперсионной) среды. Очистка неоднородных газовых и жидких систем от взвешенных в них твердых, жидких или газовых частиц на предприятиях химической промышленности осуществляется при помощи силы тяжести, центробежных и электростатических сил, а также путем промывки и фильтрации газов и жидкостей. Кроме того, в последнее время выделяют пыль под действием ультразвука, вызывающего интенсивную вибрацию мельчайших частиц пыли, которые при этом сцепляются друг с другом и укрупняются. РАБОТА 1 ЦИКЛОН 1.1 ТЕОРЕТИЧЕСКИЕ ОСНОВЫ 1.1.1 Сущность процесса разделения газовзвесей В результате проведения ряда процессов химической технологии: сушка твердых материалов в потоке нагретых газов, их обработка в псевдоожиженном слое, измельчение и классификация, обжиг и др. образуются газовзвеси. Разделение газовзвесей (отделение твердых частиц от газа) часто диктуется экономическими соображениями (улавливание ценных продуктов), а также во всех случаях - необходимостью обеспечения чистого воздуха в производственных помещениях и окружающей среде. Одним из наиболее простых и широко распространенных способов очистки газовых потоков от находящихся в них твердых частиц является центробежное разделение таких неоднородных систем. Этот метод осуществляют в аппаратах, называемых циклонами. В настоящее время благодаря простоте конструкции, малым габаритам и надежности в работе это одно из наиболее широко распространенных устройств пылеочистительной техники. К числу недостатков циклонов относятся ограниченный предельный размер улавливаемых твердых частиц (не ниже 5…10 мкм) и неприменимость при высокой влажности и слипаемости последних. 4 Наибольшее распространение в технике получили циклоны с изменением основного направления потока газа, называемые противоточными. Существует ряд конструкций циклонов, из которых наибольшее распространение получили аппараты различных модификаций, разработанные научно-исследовательским институтом очистки газов (НИИОГАЗ). Сущность циклонного процесса заключается в том, что поток газа, несущий взвешенные частицы, вводят в аппарат тангенциально через входную трубу (рисунок 1) с рассчитанной скоростью 10…40 м/с, воздушный поток начинает вращаться, совершая при прохождении через аппарат несколько оборотов. Содержащиеся в газе твердые частицы отбрасываются центробежной силой к стенке корпуса 1, опускаются в коническое днище 2 и удаляются из аппарата. Освобожденный от взвешенных частиц поток выводится из циклона через выводную трубу. Таким образом, внутри циклона возникают два вращающихся потока - нисходящий на периферии и восходящий в центральной части. Следует отметить, что в период работы циклона разгрузочное устройство должно обеспечивать полную герметичность. Циклон применяется для очистки газовзвесей с содержанием твердой фазы до 400 г/м3. Процесс разделения неоднородных систем "газ-твердые частицы" под действием центробежных сил обусловливается разностью плотностей газового потока и твердых частиц, находящихся во вращательном движении. Центробежные силы, возникающие при этом, обеспечивают большую эффективность процесса по сравнению с процессом разделения, происходящим в поле только сил тяжести. На частицу газового потока, находящуюся в циклоне, действуют сила тяжести: Fg m g (1.1) и центробежная сила, отбрасывающая твердую частицу из вращающегося газового потока к стенке циклона: Fц m w 2 r , где m - масса частицы, кг, w -окружная скорость потока, несущего частицу, м/с, r - радиус циклона, м. (1.2) 5 1 - корпус; 2 - коническое днище; 3 -крышка; 4 – выхлопной патрубок; 5 – пылесборник; 6 – выхлопная труба Рисунок 1 - Циклон Соотношение этих сил называют фактором разделения или центробежным фактором: f Fц Fg w 2 r g , (1.3) т.е. центробежная сила больше силы тяжести в w r g раз. Фактор разделения характеризует увеличение разделяющей способности в условиях действия центробежной силы. В промышленных аппаратах соотношение между w и r таково, что центробежная сила не меньше, чем на два порядка превышает силу тяжести. Из выражения (1.3) видно, что эффективность разделения возрастает с увеличением скорости газового потока и уменьшением радиуса циклона. Но значительное увеличение скорости связано с резким возрастанием гидравлического сопротивления циклона и усилением местных завихрений, срывающих уже осевшие на внутренней поверхности циклона твердые частицы, что приводит к ухудшению очистки газа. Обычно наиболее эффективными являются скорости газа на входе в циклон в интервале 20…25 м/с. 2 6 1.1.2 Основные характеристики циклона Работа циклона оценивается по совокупности его основных характеристик: - эффективности разделения (степени очистки или кпд); - гидравлического сопротивления (достаточно высокая степень очистки при малом гидравлическом сопротивлении). Степень очистки в % можно рассчитать, зная начальную CH и конечную CK концентрации твердых частиц в газовом потоке, проходящем через циклон: СH CK 100% CH G ул G GK или H 100% 100% , GH GH (1.4) (1.5) где GH - массовый расход твердых частиц на входе в циклон, кг/с, GK - массовый расход твердых частиц на выходе из циклона, кг/с, Gул=GH - GK - массовый расход уловленых твердых частиц, кг/с. Степень очистки газового потока зависит от размера и плотности твердых частиц, от плотности и вязкости газового потока на входе в циклон. Оптимальное значение скорости газа на входе в аппарат, обеспечивающее высокую степень очистки, определяется в каждом отдельном случае с учетом свойств разделяемых неоднородных систем (например, фракционного состава твердой фазы, слипаемости твердых частиц и др.), условий работы циклона и его гидравлического сопротивления. Общее гидравлическое сопротивление циклона, установленного как показано на рисунке 1, можно представить как сумму потерь давления на преодоление сопротивления трения и местных сопротивлений, а именно: потери давления при входе в циклон, потери давления при переходе газового потока из внешней зоны циклона большого диаметра во внутреннюю зону (в выхлопную трубу ) с поворотом на 180, потери давления на преодоление сопротивления трения в корпусе циклона, потери давления на преодоление сопротивления трения в выхлопной трубе. Коэффициенты гидравлических сопротивлений вх , ц циклонов вычисляются как отношения гидравлических потерь к скоростным давлениям: 7 во входном патрубке вх 2р , 2 w вх (1.6) в горизонтальном сечении циклона ц 2р . 2 w вх (1.7) Здесь p - сумма гидравлических потерь в циклоне, Па, wвх, wц - скорости газового потока во входном патрубке циклона и в горизонтальном сечении корпуса, м/с; - плотность газовой среды в рабочих условиях, кг/м3. Скорость газового потока во входном патрубке определяется: w вх V . f вх (1.8) Условная скорость газа в циклоне - wц , обеспечивающая высокую степень очистки, лежит в пределах от 3 до 3,5 м/с и рассчитывается по уравнению: wц V , 0,785D ц2 (1.9) где V – расход газового потока, м3 /с, D ц - диаметр циклона, м. Значения коэффициентов вх и ц зависят от конструктивных особенностей циклонов. Степень улавливания при всех прочих одинаковых условиях зависит от скорости газового потока, а, следовательно, и от соотношения рц/. Наилучшие условия очистки запыленного газа обеспечиваются при значениях рц/ в интервале от 500 до 750 м2/с2. Выше этих значений будет перерасход энергии при практически постоянной степени очистки , ниже этих значений степень очистки циклона будет заметно снижаться. 1.2 ЦЕЛЬ РАБОТЫ 1.2.1 Практическое ознакомление с установкой по пылеочистке и работой циклона. 1.2.2 Исследование зависимости степени очистки циклона и его 8 гидравлического сопротивления p ц от условной скорости газового потока в циклоне. 1.2.3 Определение оптимальной скорости газового потока w'опт и коэффициентов гидравлического сопротивления циклона ( вх и ц). 1.3 ОПИСАНИЕ УСТАНОВКИ ПЫЛЕОЧИСТКИ ВОЗДУХА Основным аппаратом установки пылеочистки воздуха является циклон (1), состоящий из цилиндро-конического корпуса диаметром 0,2 м, снабженного вверху тангенциально расположенным входным штуцером для закручивания входящего потока газовзвеси размером 60х120 мм, внизу - штуцером для выхода осевшей пыли в сборник (9) и газоотводной трубы, соосной с корпусом. 1 - циклон; 2 - вентилятор; 3 - электродвигатель; 4,5 - всасывающий и нагнетательный трубопроводы; 6 - задвижка; 7,8 - бункер и дозатор пыли; 9 - сборник пыли; 10,12 - дифференциальные манометры; 11 - трубка Пито-Прандля Рисунок 2 - Схема установки пылеочистки воздуха 9 Циклон соединен нагнетательным трубопроводом диаметром 70 мм с вытяжным вентилятором (2), работающим от электродвигателя (3). Расход воздуха регулируется задвижкой (6). Твердые частицы из бункера (7) с помощью дозатора (8) поступают в трубопровод (5) и образуют с движущимся в этом трубопроводе воздухом запыленный воздушный поток. Уловленные в циклоне твердые частицы собираются в сборнике (9). В качестве измерительных приборов использованы: дифференциальный U - образный манометр (10), подключенный к трубке ПитоПрандтля (11) для определения расхода воздуха, и дифференциальный U - образный манометр (12), соединенный со входом в циклон и выходом из него, для определения гидравлического сопротивления циклона. 1.4 МЕТОДИКА ПРОВЕДЕНИЯ РАБОТЫ Исследование работы циклона проводят в два этапа. На первом этапе определяют гидравлическое сопротивление циклона в зависимости от отношения рц /. 1.4.1 Первый этап Включают вентилятор (2) и устанавливают с помощью задвижки (6) необходимый расход воздуха (5-6 расходов). Показания дифманометров 10 и 12 снимают при установленном расходе воздуха одновременно по команде «отсчет» и заносят в отчетную таблицу 1. 1.4.2 Второй этап Во второй части работы исследования проводят на запыленном воздухе при таких же расходах воздуха, как и в первом этапе исследований. В качестве твердой фазы для создания запыленного воздуха используется твердый сыпучий материал (например, кварцевый песок) со средним размером частиц 40…60 мкм. Перед началом работы продувают систему, включив на некоторое время вентилятор. Работу начинают с включения вентилятора. После продувки с помощью регулирующей заслонки (6) устанавливают нужный расход воздуха. Затем включают в работу одновременно дозатор твердой фазы и секундомер. По мере накопления определенного объема материала в сборнике (9) останавливают дозатор с одновременной отсечкой секундомера. Вентилятор продолжает работать в заданном режиме еще некоторое время (3…5 мин), а затем его останавливают. После остановки 10 вентилятора следует простучать корпус циклона, чтобы собрать материал с его поверхности. Уловленный из газового потока твердый материал за время опыта в сборнике (9) взвешивают на технических весах. После этого приступают к подготовке установки для проведения очередного опыта. (Исследования проводить при 5 значениях расхода воздуха). Полученные данные - расход воздуха, расход твердого сыпучего материала, сопротивление циклона при этих условиях, время работы дозатора, количество уловленного материала заносят в таблицу 2. Таблица 1 - Определение коэффициентов гидравлических потерь циклона Ед. изм. Наименование величины 1 2 Скоростное давление, рск мм вод.ст Гидравлическое сопротивление циклона, рц Па Расход воздуха, V мм вод.ст Па м3/с Скорость воздуха в нагнетательном трубопроводе,w м/с Скорость воздуха на входе в циклон, wвх м/с Условная скорость воздуха в циклоне, wц м/с Коэффициенты гидравлических на входе в циклон вх потерь: ц в циклоне Степень открытия заслонки 1 2 3 4 5 3 4 5 6 7 11 Таблица 2 - Определение степени очистки циклона Наименование величины Ед. изм. 1 2 Гидравлическое сопротивление циклона, р'ц мм.вод.ст. Отношение р'ц/ Степень открытия заслонки 1 2 3 4 5 3 4 5 6 7 Па м2/с2 Количество загружаемого материала, G Продолжительность эксперимента, Степень очистки, кг с % Расход уловленного материала, G кг/с Скорость запыленного воздуха на входе в циклон, w'вх м/с Условная скорость запыленного воздуха в циклоне, w'ц м/с 1.5 ОБРАБОТКА ОПЫТНЫХ ДАННЫХ И СОСТАВЛЕНИЕ ОТЧЕТА 1.5.1 Первый этап 1) Рассчитывают плотность воздуха для условий проведения опыта (t,C; р, мм рт. ст.) по уравнению Клапейрона: 0 T0 р , T р0 где 0 - плотность воздуха в нормальных условиях (p0=760 мм.рт.ст., Т0=273С), Т = (t+273 ),°С; 2) Рассчитывают площади поперечных сечений, (м2): f - нагнетательного трубопровода, fвх - входного патрубка, fц - цилиндрической части циклона 12 f 0.785d 2 ; f вх . a b f ц 0.785D ц2 ; где d – диаметр нагнетательного трубопровода, м, a, b – размеры входного патрубка циклона, м, Dц – диаметр циклона. 3) Рассчитывают скорость воздуха в нагнетательном трубопроводе и расход воздуха по уравнениям: w 2 р ск , V f w. 4) Из уравнения неразрывности потока: V f w f вх w вх f ц w ц ; рассчитывают скорости воздушного потока во входном патрубке wвх и в циклоне wц; 5) По формулам (6), (7) рассчитывают коэффициенты гидравлических сопротивлений циклона: вх и ц. 1.5.2 Второй этап 6) Рассчитывают расход уловленного твердого материала (кг/с): G ул G , где G - количество уловленного твердого материала, за время работы дозатора, ; 7) По формуле (1.5) рассчитывают степень очистки - ; 8) Рассчитывают скорости запыленного газа на входе в циклон и в циклоне по формулам: w вх 2 р ц вх , w ц 2 р ц ц . Отчет должен завершаться построением графиков зависимости: гидравлического сопротивления циклона P'ц от скорости воздуха Р'ц=f (w'ц) или Р'ц=f (w'вх) , а также зависимости степени очистки от отношения = f(Р'ц /). Из графиков определить оптимальную скорость воздуха wопт, соответствующую высокой степени очистки при малом гидравлическом сопротивлении циклона. 13 1.6 ТРЕБОВАНИЯ К ОТЧЕТУ Отчет о выполненной работе должен содержать: 1) краткую теоретическую часть; 2) схему установки и методику проведения работы; 3) таблицу измеренных и расчетных величин; 4) подробный расчет искомых величин; 5) расчет на ЭВМ; 6) выводы. 1.7 КОНТРОЛЬНЫЕ ВОПРОСЫ 1.7.1 Вопросы на допуск к лабораторной работе 1. Сущность процесса разделения газовзвесей в циклоне. 2. Устройство и принцип работы циклонов. 3. Фактор разделения. 4. Эффективность разделения. 5. Основные характеристики циклона: а) степень очистки; б) общее гидравлическое сопротивление циклона, коэффициенты гидравлических потерь. 6. Методика проведения работы: а) описание установки; б) ход работы. 1.7.2 Вопросы к защите лабораторной работы КАРТОЧКА №1 1. Способы очистки газов и типы аппаратов, применяемые для каждого способа 2. Устройство пылеосадительных камер. 3. Классификация неоднородных систем. 4. Типы электрофильтров. КАРТОЧКА №2 1. Инерционные пылеулавливатели. 2. Какие аппараты применяются при фильтровании газов? 3. Степень очистки газов. 4. Центробежные пылеуловители. 14 КАРТОЧКА №З 1. Механические вращающиеся сухие пылеуловители. 2. Какие аппараты применяются для мокрой очистки газов? 3. Батарейные циклоны. 4. Сравнительная характеристика и выбор газоочистительной аппаратуры. КАРТОЧКА №4 1. Рукавные фильтры. 2. Типы электрофильтров. 3. Разделение газов под действием центробежных сил. Принцип действия. 4. Коагуляция и укрупнение частиц, отделяемых при газоочистке. КАРТОЧКА №5 1. Масляные и поролитовые газовые фильтры. 2. Мокрые пылеуловители. 3. Акустические газоочистители. 4. Сравнение и выбор газоочистительных аппаратов. КАРТОЧКА №6 1. Типы электрофильтров. 2. Струйные скрубберы Вентури. 3. Циклоны. 1.8 КОМПЬЮТЕРНЫЙ ПРОВЕРОЧНЫЙ РАСЧЁТ 1.8.1 Блок-схема алгоритма обработки опытных данных Проверку правильности произведенных расчетов по экспериментальным данным студенты проводят на ЭВМ. Программа составлена на языке Турбо-Паскаль. Для запуска программы студенту необходимо ввести свои опытные данные: число замеров n, диаметр циклона d1, м, диаметр нагнетательного трубопровода d2,м, размеры входного патрубка циклона а, в, м, плотность воздуха R, кг/м3. В начале программа рассчитывает скорости воздуха в нагнетательном трубопроводе, во входном патрубке и в самом циклоне, а также коэффициенты местных сопротивлений на чистом воздухе; затем расчет повторяется на запыленном воздухе. Далее вводятся массы загружаемых и уловленных навесок песка и рассчитывается степень очистки воздуха. В конце программы выводится график зависимостей гидравлического сопротивления циклона от скорости воздуха в циклоне и степени очистки от p / . 15 Программа написана в виде диалога со студентом с выводом всех расчетных данных на дисплей и принтер. Начало Ввод n, R, d1, d2, a, b, p(1), p(2). S1 0.785d12 S 2 0.785d 22 S3 a b Скорость и объемный расход W1(i ) (2 P1(i ) / R) 0.5 V (i ) S1 0.785 W2 ( i ) V (i ) S 2 ;W3(i ) V (i ) S 3 Коэффициенты местных сопротивлений m1(i) 2 p2(i) / R ( w 2(i)) 2 ) m2(i) 2 p2(i) / R ( w3(i)) 2 ) да если K<2 нет Расчет степени очистки Построение графиков Конец 16 1.8.2 Программы расчета dim p1(10),p2(10) dim w1(10),w2(10),w3(10) dim v(10),m1(10),m2(10) dim p1(10),p2(10),a(10) input n,R : print n,R input d1,d2,a,b : print d1,d2,a,b for k=1 to 2 for i=1 to n input p1(i),p2(i) print "p1(";i;")=";p1(i), "p2(";i;")=";p2(i) next i s1=0.785*d1^2 : s2=0.785*d2^2 : s3=a*b :print s1,s2,s3 for i=1 to n w1(i)=(2*p1(i)/R)^0.5 : v(i)=s1*w1(i) print "w1(";i;")=";w1(i), "v(";i;")=";v(i) next i for i=1 to n w2(i)=v(i)/s2 : w3(i)=v(i)/s3 print "w2(";i;")=";w2(i), "w3(";i;")=";w3(i) next i for i=1 to n m1(i)=2*p2(i)/(r*w2(i)^2) : m2(i)=2*p2(i)/(r*w3(i)^2) print "m1(";i;")=";m1(i), "m2(";i;")=";m2(i) next i : next k for i=1 to n input g1(i), g2(i) print "g1(";i;")=";g1(i), "g2(";i;")=";g2(i) next i for i=1 to n a(i)=(g2(i)/g1(i))*100 : print "a(";i;")=";a(i) : next i screen 1 window screen (0.0)-p3(n)),a(i) line(0,0)-(0,a(n)) : line(0,0)-p3(n),0) pset(0,0),2 : palette : v(0)=0 : y(0)=0 for i=1 to n-1 : line(p3(i),a(i))-(p3(i+1),a(i+1)),1 : next i close end 17 1.8.3 Пример компьютерного отчета Отчет по лабораторной работе №1 1. Данные опыта: Плотность воздуха 1.185; диаметр воздуховода 0.078; диаметр циклона 0.2; ширина входного патрубка циклона 0.12; высота циклона 0.06; Чистый воздух Загрязненный воздух P1 P2 P1 P2 1. 39.2 49 39.2 58 2. 83.3 107.8 83.3 127 3. 127.5 166.7 127.5 196 4. 176.5 215.7 176.5 216 5. 186.3 245.1 186.3 200 W1 1. 2. 3. 4. 5. 1. 2. 3. 4. 5. 2. Полученные результаты: V W2 W3 M1 M2 M Чистый воздух 8.1339 0.03049 1.23697 4.23472 54.04922 4.611 11.857 0.04445 1.80332 6.17361 55.94803 4.773 14.669 0.05499 2.23092 7.6375 56.53003 4.823 17.259 0.06470 2.62485 8.98611 52.83878 4.508 17.732 0.06647 2.69666 9.23194 56.88563 4.853 Загрязненный воздух 8.133 0.03049 1.23697 4.23472 64.9693 5.543 11.857 0.04445 1.80332 6.17361 65.9128 5.623 14.669 0.05499 2.23092 7.6375 66.4999 5.673 17.259 0.06470 2.62485 8.98611 53.0837 4.529 17.732 0.06647 2.69666 9.23194 46.4183 3.960 Зависимость степени очистки от p / 80 60 40 20 0 3. Дата и время выдачи от 22.09.98 14:32:09 18 РАБОТА 2 ОСАЖДЕНИЕ 2.1 ТЕОРИЯ ПРОЦЕССА ОСАЖДЕНИЯ В процессе осаждения частица перемещается в жидкости (паре, газе) под действием различных сил (тяжести, центробежных и электростатических). Процесс осаждения под действием сил тяжести называется отстаиванием. Различают свободное осаждение движущихся частиц в газе или жидкости и стесненное осаждение, когда на скорость осаждения частиц влияет присутствие других частиц. Движение частиц в среде жидкости или газе зависит от сопротивления среды, которое направлено в сторону, обратную движению тела, и складывается из сопротивления сил трения и сил инерции. Возникающее сопротивление зависит от режима движения и формы обтекаемого тела. При ламинарном движении при небольших скоростях и малых размерах тела или при высокой вязкости среды тело окружено пограничным слоем жидкости и плавно обтекается потоком. Потеря энергии в таких случаях связана лишь с преодолением трения. С развитием турбулентности все большую роль начинают играть силы инерции. Под действием этих сил пограничный слой отрывается от поверхности тела, что приводит к понижению давления за движущимся телом. При этом разность давлений жидкости на переднюю и заднюю поверхности тела превышает разность давлений, возникающую при ламинарном обтекании тела. Начиная с некоторых значений критерия Рейнольдса, роль лобового сопротивления становится преобладающей, а сопротивлением трения можно практически пренебречь. В данном случае наступает автомодельный режим по отношению к критерию Рейнольдса. В общем случае сила сопротивления среды движущемуся в ней телу может быть выражена уравнением закона сопротивления: R c w 2 F, 2 где R - сила сопротивления, Н, F - площадь проекции тела на плоскость, перпендикулярную направлению его движения, м2 (площадь лобового сечения частицы), c - плотность среды, кг/м3, - коэффициент сопротивления среды, w - скорость осаждения частицы, м/с. (2.1) 19 Перепад давлений, преодолеваемый телом, н/м2: w2 R , c F 2 (2.2) 2 p 2 Eu , c w 2 (2.3) p где Еu - критерий Эйлера. Уравнения для расчета коэффициента сопротивления среды при различных режимах движения жидкости могут быть получены обработкой опытных данных в виде обобщенных зависимостей между критериями гидродинамического подобия. Существует три различных режима движения частиц в жидкости, каждому из которых соответствует определенный характер зависимости от критерия Рейнольдса Re (рисунок 1): Рисунок 3 – Зависимость коэффициента сопротивления от критерия Рейнольдса. Критерий Рейнольдса: Re w d c , c (2.4) где с - коэффициент вязкости, Па с. На рисунке 1: I - ламинарный режим: Re 2 - наблюдается при движении очень мелких частиц в вязкой среде; гидравлическое сопротивление определяется трением обтекающих слоев жидкости в среде с пограничным 20 слоем у частицы. При ламинарном режиме коэффициент сопротивления определяется по уравнению: 24 / Re ; (2.5) II - турбулентный режим (2<Re<500) - промежуточный диапазон: 18.5 / Re 0.6 ; (2.6) III - автомодельный режим ( 500 <Re< 2 10 ): 5 0,44 . Данные зависимости справедливы для осаждающихся одиночных сферических частиц диаметром d. При движении тел, отличающихся по форме от шара, значение коэффициента сопротивления больше и зависит не только от критерия Рейнольдса, но и от фактора формы: FM , Fr (2.7) где FM - поверхность шара, имеющая объем, равный объему частицы, м2, Fr - поверхность частицы, м2. Фактор формы - это отношение поверхности шара к поверхности частицы, имеющей такой же объем. Форма частицы определяет место отрыва пограничного слоя, а следовательно и величину пограничного слоя: f (Re, ) . (2.8) Скорость осаждения одиночной шарообразной частицы в гравитационном поле: w oc 4 d ( c ) g , 3 c (2.9) где d - диаметр частицы, м, - плотность частицы, кг/м3. Для ламинарного осаждения скорость осаждения определяется законом Стокса: w oc d 2 ( c ) g . 18 c (2.10) 21 В случае осаждения мелкодисперсных твердых частиц в газе или жидкости основной характеристикой является скорость осаждения. Скорость осаждения может быть рассчитана методом последовательных приближений: задаются режимом движения, затем находят коэффициент сопротивления и уточняют режим движения. Re w ос Re . Вследствие трудоемкости метода последовательных приближений более удобно определять скорость осаждения методом Лященко. Критериальное уравнение процесса осаждения в общем виде: 4 Re 2 , 3 (2.11) d 3 c ( c ) g 2c (2.12) Ar где Ar - критерий Архимеда. Ar Критерий Архимеда характеризует отношение силы тяжести к подъемной силе. Для нахождения скорости осаждения сначала по известному диаметру частиц находят критерий Архимеда, затем графически либо по интерполяционной формуле для всех областей осаждения, полученной обработкой опытных данных, находят критерий Рейнольдса: Ar . (2.13) Re 18 0,575 Ar Для различных режимов осаждения существуют также следующие критериальные зависимости: для ламинарного режима: Ar 36 Ar . 18 для переходной области: 36 Ar 8.3 10 4 Re 0.152 Ar 0.715 при развитом турбулентном осаждении: Ar 8.3 10 4 0, 5 Re 1,74 Ar . Re (2.14) (2.15) (2.16) По найденному критерию Рейнольдса находят скорость осаждения: Ar Re w ос . 22 По известной скорости осаждения можно найти диаметр осаждающихся частиц по схеме: Ly Ar d , где Ly - критерий Лященко: w 3 c2 Re 3 . (2.17) Ly Ar c ( c ) g В графической зависимости Ly f ( Ar ) исключен коэффициент сопротивления среды , который для несферических частиц зависит от их формы. Рассчитанная графическая скорость осаждения хорошо совпадает с опытными данными для свободно осаждающихся частиц в неограниченном пространстве. Для частиц неправильной формы скорость осаждения обычно меньше, и поэтому скорость, рассчитанную для сферической частицы, необходимо умножить (при отсутствии соответствующих графиков) на поправочный коэффициент формы : w oc w ос.cф . (2.18) Осаждение в ограниченном объеме при большой концентрации твердой фазы, когда соседние твердые частицы соприкасаются друг с другом, называется стесненным осаждением. При расчете скорости стесненного осаждения в формулу Стокса вводят поправочный множитель, учитывающий влияние концентрации суспензии и ее реологические свойства. 2.2 ЦЕЛЬ РАБОТЫ Целью работы являются: 1) Экспериментальное определение скорости осаждения твердых частиц в жидкостях в зависимости от размера частиц и физических свойств частицы и жидкости; 2) Построение экспериментальных зависимостей Re f ( Ar ) и L y f (Ar ) для различных режимов осаждения; 3) Сравнение расчетных и теоретических зависимостей с использованием компьютерных методов обработки данных. 23 2.3 ОПИСАНИЕ УСТАНОВКИ Установка состоит из трех стеклянных цилиндров ( d 50 мм), заполненных различными жидкостями: 1 - вода; 2 - глицерин; 3 - раствор соли, и набора из пяти сферических шариков разного диаметра. Вверху и внизу каждого цилиндра имеются метки, фиксирующие расстояния, которые частицы проходят в процессе осаждения. Замеряя секундомером время, в течении которого частица проходит расстояние между метками, можно определить скорость осаждения частицы. С целью исключения влияния начального участка ускоренного движения частицы в жидкости верхняя метка расположена на 30…40 мм ниже уровня поверхности жидкости. 2.4 МЕТОДИКА ПРОВЕДЕНИЯ РАБОТЫ Частицы сферической формы замеренного диаметра вводят в сосуд над поверхностью жидкости и аккуратно опускают в жидкость. Секундомером фиксируют время прохождения частицы между метками. Каждый замер дублируют. Результаты опытов заносят в отчетную таблицу. Для определения скорости осаждения для каждого шарика проводят по 5…7 замеров. Таблица 1 - Отчетная таблица Характери- Характеристики срестики осады осаждения ждающейся частицы d, мм т, Назв t0, С , , кг/м3 ание кг/м3 Па с Вода Глицерин Раствор соли Время Скорость осаосаждения, м/с ждения, с wi w.ср ∆wi ε Re Ar Ly 24 Если частица в процессе осаждения коснулась стенки цилиндра, или к осаждающейся частице прилип пузырек воздуха, результат такого опыта не следует учитывать, и опыт необходимо повторить. 2.5 ОБРАБОТКА ОПЫТНЫХ ДАННЫХ На основе опытных данных: 1) Выявляют и исключают из таблицы измерений промахи, вычисляют среднюю скорость осаждения: li w ср i n ; 2) Определяют абсолютное и относительное отклонение: w i w i w ср , i w i ; w ср 3) Определяют значения критериев: Рейнольдса по формуле (2.4); Архимеда по формуле (2.12); Лященко по формуле (2.17); 4) Строят экспериментальные зависимости Re cAr и находят коэффициенты с и n во время компьютерной проверки. Сравнивают полученные зависимости с расчетными формулами (2.13…2.16). Наносят экспериментальные данные на график L y f ( Ar ) . n 2.6 СОДЕРЖАНИЕ ОТЧЕТА 1. Краткая теоретическая часть. 2. Отчетная таблица. 3. Полный расчет искомых величин. 4. Проверочный компьютерный расчет. 5. Графики. 6. Выводы. 2.7 КОМПЬЮТЕРНЫЙ ПРОВЕРОЧНЫЙ РАСЧЕТ 2.7.1 Блок -схема обработки экспериментальных данных Проверку правильности произведенных расчетов по экспериментальным данным студенты проводят на персональном компьютере. Программа составлена на языке Turbo-Basic. Для запуска программы 25 студенту необходимо ввести свои опытные данные: среднее время осаждения х(i), плотность шариков r2, плотность среды r1, диаметр шариков d(i), коэффициент динамической вязкости среды. Программа написана в виде диалога со студентами с выводом всех расчетных данных на дисплей и принтер. НАЧАЛО Ввод исходных данных Расчет средней скорости осаждения i (i) Расчет критериев (i) d (i) r (i) m 3 d (i) r1 9.81 (r1 r 2) Ar (i) m2 Ly R (i) 3 / Ar (i) Re( i) Определение коэффициентов уравнения: Re( i ) a Ar (i ) Ly (i ) a1 Ly (i ) Построение графиков Re( i) f (Ar (i)) Ly (i) f (Ar (i)) КОНЕЦ 26 2.7.2 Программа расчета input "Число точек замера времени =";n input "Длина участка осаждения,м =";L dim x(n),w(n),r(n),ar(n),ly(n),d(n),a1 dim a3(n),y2(n),e1(n) n),d(n), a1(n),y(n),e(n) input r1,r2,m : for i=1 to n : ?"x="i; : input x(i) : next for i=1 to n : ?"d="i; : input d(i) : next for i=1 to n w(i)=L/x(i) : r(i)=(w(i)*d(i)*r1)/m ar(i)=(w(i)^3*r1^2*9.81*(r2-r1))/((m^2)*r1):ly(i)=(r(i)^3)/(ar(i)): next x1=0 : x2=0 : y1=0 : p=0 for i=1 to n x=ar(i) : y=r(i) : x=log(x) y=log(y) : x1=x1+x : y1=y1+y x2=x2+x*x : p=p+x*y : next b=(x1*y1-n*p)/(x1*x1-n*x2) : a=(y1-b*x1)/n : a=exp(a) for i=1 to n y(i)=a*ar(i)^b : a1(i)=y(i)-r(i) : e(i)=100*(a1(i)/r(i)) next t1=0 : o1=0 : t2=0 : p1=0 for i=1 to n t=ly(i) : o=r(i) : t=log(t) o=log(o) : t1=t1+t o1=o1+o : t2=t2+t*t p1=p1+t*o : next b1=(t1*o1-n*p1)/(t1*t1-n*t2) : a2=(o1-b1*t1)/n a2=exp(a2) for i=1 to n y2(i)=a2*ly(i)^b1 a3(i)=y2(i)-r(i) : e1(i)=100*(a3(i)/r(i)) print "Re=";r(i), "Re2=";y2(i) : next end 27 2.7.3 Пример компьютерного отчета Отчет по лабораторной работе 1. Данные опыта: Длина участка осаждения 0.05; плотность шариков 1300 кг/м3; плотность среды 1000 кг/м3; коэффициент динамической вязкости среды 0.001 Па с; Опыт T d 1. 1 0.005 2. 2 0.004 3. 3 0.003 4. 4 0.002 5. 5 0.001 2. Полученные результаты: Опыт W Re Ar 1. 0.05 325 367874999 2. 0.025 130 45000000 3. 0.016 64.9 13000000 4. 0.012 32.5 5748046 5. 0.01 13 2942999 Ly 0.09331 0.04882 0.02109 0.005972 0.0007465 Коэффициенты уравнения a = 0.001547; b=0.6322; Коэффициенты уравнения a1 = 0.00000032; b1=0.8968; Ar*1000000 400 300 200 100 0 0 32 64,9 130 325 Re 3. Дата и время выдачи от 31.09.98 11:03:36 28 2.8 КОНТРОЛЬНЫЕ ВОПРОСЫ 2.8.1 Вопросы на допуск к лабораторной работе 1. Какие силы действуют на осаждающуюся частицу в поле действия сил тяжести? Дайте определение скорости осаждения частицы. 2. Какие режимы осаждения вы знаете? Охарактеризуйте их. 3. Расчет коэффициента сопротивления среды при различных режимах осаждения. 4. Как определить скорость свободного осаждения для сферических и несферических частиц? 5. Как учесть стесненность движения при расчете скорости осаждения? 6. Критериальное уравнение процесса осаждения в гравитационном поле. 7. Методика проведения лабораторной работы. 2.8.2 Вопросы к защите лабораторной работы КАРТОЧКА 1 1. Классификация и основные характеристики гетерогенных систем. 2. Материальный баланс процесса разделения. 3. Нарисуйте схему устройства одноярусного гребкового отстойника непрерывного действия. Опишите принципы его работы. 4. Как влияет температура суспензии на производительность отстойника? Поясните. КАРТОЧКА 2 1. Расчет скорости свободного осаждения твердых частиц в жидкости и газе. 2. Способы интенсификации процесса осаждения. 3. Классификация отстойников. 3. Какими факторами объясняется содержание жидкости в осадке? Поясните. КАРТОЧКА 3 1. Скорость стесненного осаждения. 2. Расчет отстойников. 3. Нарисуйте схему отстойника непрерывного действия с коническими полками и объясните принципы его работы, устройство. 4. Какие силы действуют на осаждающуюся частицу в поле действия сил тяжести? 29 КАРТОЧКА 4 1. Расчет площади осаждения отстойников. 2. Многоярусные отстойники: схема, принцип работы, достоинства. 3. Метод последовательных приближений при расчете скорости осаждения твердых частиц в жидкости или газе. 4. Если необходимо подогреть суспензию, то где это целесообразно сделать: а) в верхней части отстойника; б) внизу; в) в средней части? Объясните. КАРТОЧКА 5 1. Основные характеристики неоднородных систем. Диаметр какой частицы в полидисперсной гетерогенной системы берётся для определения скорости осаждения? Объясните. 2. Расчет коэффициента сопротивления среды при различных режимах осаждения. 3. От чего зависит скорость осаждения твердых частиц в гравитационном поле? Объясните. 4. Отстойники с наклонными перегородками. КАРТОЧКА 6 1. Устройство пылеосадительных камер. 2. Расчет скорости и диаметра осаждающихся твердых частиц в гравитационном поле с помощью графиков. 3. Критериальное уравнение процесса осаждения в гравитационном поле. 4. Как определить скорость осаждения для несферических частиц? КАРТОЧКА 7 1. Разделение неоднородных систем. 2. Критерии Архимеда, Лященко, Рейнольдса при расчетах процессов осаждения в гравитационном поле. 3. Отстойники непрерывного действия для разделения эмульсии. 4. Как рассчитать площадь осаждения в отстойниках, пылевых камерах, циклонах и осадительных центрифугах? 30 ЛИТЕРАТУРА 1. Руководство к практическим занятиям в лаборатории по кур- су процессов и аппаратов химической технологии./Под.ред. Романкова П.Г. -6-е изд., перераб. и дополн. - Л.: Химия, 1990. - 272 с.; ил. 2. Касаткин А.Г., Основные процессы и аппараты химической технологии. - М.: Изд. Химия, 1971. 3. Плановский А.Н., Рамм В.М., Каган С.З., Процессы и аппара- ты химической технологии. - М.: Изд. Химия, 1968. 4. Гельперин Н.И. Основные процессы и аппараты химической технологии, - М.: Химия. 1981 г. 31 СОДЕРЖАНИЕ стр ВВЕДЕНИЕ…………………………………………………………...3 РАБОТА 1 ЦИКЛОН………………………..……………………….3 1.1. Теоретические основы………………… ………………………3 1.1.1 Сущность процесса разделения...…………………………..3 1.1.2 Основные характеристики циклона……………..…………6 1.2 Цель работы…………………..……………………….………….7 1.3 Описание установки пылеочистки воздуха…………………….8 1.4 Методика проведения работы…………………..……………….9 1.4.1 Первый этап………………………………..……….………..9 1.4.2 Второй этап………………………………………………….9 1.5. Обработка опытных данных и составление отчета….………11 1.5.1 Первый этап……………………………………….……….11 1.5.2 Второй этап………………………………...………………12 1.6 Требования к отчету…………………………………………….13 1.7. Контрольные вопросы…………….……………..…….………13 1.7.1 Вопросы на допуск к лабораторной работе………………13 1.7.2 Вопросы на защиту лабораторной работы……………….13 1.8 Компьютерный проверочный расчет………………….………14 1.8.1 Блок-схема алгоритма обработки опытных данных……...14 1.8.2 Программа расчета……..…………………………..……….16 1.8.3 Пример компьютерного расчета……….…………………...17 РАБОТА 2 ОСАЖДЕНИЕ…………………………………………18 2.1 Теория процесса осаждения……...…………………………….18 2.2 Цель работы……………………………………………………..22 2.3 Описание установки…………………………………………….23 2.4 Методика проведения работы………………………….………23 2.5 Обработка опытных данных…………………………………...24 2.6 Содержание отчета……………………………………………...24 2.7 Компьютерный проверочный расчет………………………….24 2.7.1 Блок-схема алгоритма обработки опытных данных……...24 2.7.2 Программа расчета………………………………..…………26 2.7.3 Пример компьютерного расчета……………………………27 2.8. Контрольные вопросы…….………………………….………..28 2.8.1 Вопросы на допуск к лабораторной работе………………..28 2.8.2 Вопросы на защиту лабораторной работы………………...28 Литература…………………………………………………..………30 32 ДЕНИСОВ ЮРИЙ НИКОЛАЕВИЧ, МАКРУШИНА ТАТЬЯНА ИВАНОВНА, ЛОМОНОСОВА ЛЮДМИЛА ВЛАДИМИРОВНА ГИДРОМЕХАНИЧЕСКИЕ ПРОЦЕССЫ Методические указания к лабораторным работам по курсу "Основные процессы и аппараты химической технологии" для студентов специальностей: 251100-ХТОСА, 251200-ХТПК, 070100-БТ, 171200-АПХП Редактор: Технический редактор: Идт Л.И Трутнева Л.И. Подписано в печать 16.04.99. Формат 60х84 1/16 Усл.п.л. 1,86 . Уч.- изд.л. 2,00. Печать – ризография, множительно - копировальный аппарат «RISO TR - 1510». Тираж 50 экз. Заказ 99-51 Издательство Алтайского государственного технического университета им. И.И. Ползунова, 656099, г. Барнаул, пр. Ленина, 46 Оригинал-макет подготовлен ВЦ БТИ АлтГТУ им. И.И. Ползунова Отпечатано на ВЦ БТИ АлтГТУ им. И.И. Ползунова 659305 г. Бийск, ул. Трофимова, 29.