SovrDizToplx - Томский политехнический университет

advertisement

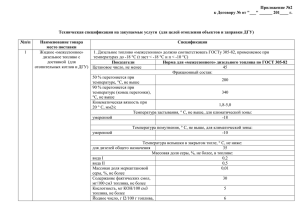

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ» Современные дизельные топлива: процессы переработки и катализаторы Научно-образовательный курс Томск – 2012 Оглавление ВВЕДЕНИЕ .............................................................................................................. 3 ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА ДИЗЕЛЬНОГО ТОПЛИВА .............. 6 СОВРЕМЕННЫЕ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ДИЗЕЛЬНОГО ТОПЛИВА.............................................................................................................. 10 ПЕРВИЧНАЯ ПЕРЕРАБОТКА НЕФТИ ......................................................... 11 ВТОРИЧНЫЕ ПРОЦЕССЫ ПЕРЕРАБОТКИ ................................................ 14 2 ВВЕДЕНИЕ Различные виды горючих ископаемых – уголь, нефть и газ - известны человечеству с давних времен. До настоящего времени их использовали и продолжают использовать главным образом как энергетическое топливо, то есть как первичный энергоресурс [1]. В настоящее время нефть – основной источник энергии в большинстве стран мира. На топливах, полученных из нефти, работают двигатели сухопутного, водного и воздушного транспорта, вырабатывается электроэнергия на тепловых электростанциях. Нефть представляет собой многокомпонентную взаиморастворимую смесь газообразных, жидких и твердых углеводородов различного химического строения с числом углеродных атомов от 100 и более с примесью гетероорганических соединений серы, азота, кислорода и некоторых металлов [2]. По сколько нефть и нефтепродукты представляют собой многокомпонентную непрерывную смесь углеводородов и гетероатомных соединений, то обычными методами перегонки не удается разделить их на индивидуальные соединения со строго определенными физическими константами, в частности, температурой кипения при данном давлении. Во всем мире принято разделять нефти и нефтепродукты путем перегонки на отдельные компоненты, каждый из которых является менее сложной смесью. Такие компоненты принято называть фракциями или дистиллятами. Таким образом, фракция представляет собой группу углеводородов, выкипающая в определенном интервале температур [1]. Фракции, выкипающие до 350оС, отбирают при давлении несколько превышающим атмосферное, называют светлыми дистиллятами. В основном, при атмосферной перегонке получают следующие светлые дистилляты: бензиновый (40-140оС), лигроиновый (140180оС), керосиновый (180-240оС), дизельный (220-350оС). После отгона фракций, выкипающих до 350оС, остается вязкая жидкость, называемая мазутом. Температура перегонки мазутных фракций выше, чем температура 3 их термического разложения, то есть разрыва молекул на части под действием температуры. Разделить мазут на фракции можно только при пониженном давлении. Этот процесс, называемый вакуумным, позволил получить из мазута соляровые фракции, дистиллятные смазочные масла, в том числе и базовые масла для двигателей внутреннего сгорания. После отгонки из мазута масляных фракций остается гудрон, который используют для получения остаточных масел и битума [2]. Дизельное топливо — это жидкий нефтепродукт, использующийся как топливо в дизельном двигателе внутреннего сгорания. Качество топлив оказывает существенное влияние на формирование вредных выбросов. На сегодняшний день основную часть загрязнений окружающей среды составляют отработавшие газы двигателей внутреннего сгорания. Так, в России из 35 млн. т вредных выбросов различных транспортных средств 1 % приходится на водный транспорт, 2 % - на авиатранспорт, 8% - на железные дороги и 89% - на автомобили. Причем источники этих загрязнений сконцентрированы, в основном, в крупных населенных пунктах или на автострадах. Нежелательным является наличие в составе дизельных топлив больших количеств серо- и азотсодержащих соединений, ароматических углеводородов, особенно конденсированных [3]. Сернистые соединения являются причиной эмиссии агрессивного и токсичного сернистого ангидрида. Снижение содержания серы в топливе ведет к общему уменьшению выбросов оксида серы, которые вызывают раздражение органов дыхания и образование кислотных дождей, а также коррозию металлов и разрушение каталитических нейтрализаторов. При этом отмечается также снижение количества твёрдых частиц в отработавших газах и образования отложений в топливной системе. Так уменьшение содержания серы в топливе с 0,3% до 0,05% приводит к снижению общей эмиссии твердых частиц на 9%, а снижение серы с 0,05% до 0,003% — к сокращению 4 выбросов твердых частиц на 7% для легковых и 4% для большегрузных автомобилей [4]. Содержание ароматических углеводородов в отечественных дизельных топливах колеблется в пределах 20-35%. Повышение содержания ароматических углеводородов в топливе ведет к увеличению содержания полициклических ароматических углеводородов, твердых частиц и несгоревших углеводородов в отработавших газах. Уменьшение содержания ароматических углеводородов в дизельном топливе с 24 до 5%, уменьшает дымность отработавших газов в 1,3 раза. Установлено также, что ароматические углеводороды, присутствующие в топливе, влияют на эмиссию NOx с отработавшими газами [5]. На экологические свойства дизельного топлива оказывают влияние такие физико-химические характеристики как вязкость, плотность, цетановое число и фракционный состав, особенно конец его кипения. Отклонения от оптимальных значений вызывают ухудшение процесса сгорания, перерасход топлива, увеличение токсичности и содержания твердых частиц в отработавших газах [7]. Низкое цетановое число увеличивает продолжительность запуска двигателя, что отрицательно сказывается на составе отработавших газов: в них повышается концентрация продуктов неполного сгорания топлива. Автомобили, оснащенные дизельными двигателями, в последнее время находят все большее распространение и успешно конкурируют с автомобилями с бензиновыми двигателями. Быстрый рост количества дизельных машин наблюдается в Европе, чему способствует большая экономичность дизельного двигателя по сравнению с бензиновым в сочетании со значительно более низкими ценами на дизельное топливо. В США, по данным компании Diesel Technology Forum, 94% всех грузов перевозят с помощью транспортных средств с дизельными двигателями [8]. 5 ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА ДИЗЕЛЬНОГО ТОПЛИВА Свойства дизельного топлива, влияющие на безотказность работы двигателя, мощность и расход топлива, это прежде всего свойства, характеризующие надежность подачи дизельного топлива в цилиндры двигателя, качество горючей смеси., склонность к самовоспламеняемости, а также свойства, определяющие протекание процесса сгорания смеси. Вязкость дизельного топлива характеризует его подвижность, величину внутреннего трения, взаимную силу сцепления молекул. Для дизельного топлива указывается кинематическая вязкость. От вязкости топлива зависит качество его расплава в цилиндре дизели, дальнобойность струи, четкость начала и конца подачи топлива форсункой. Высокая вязкость топлива приводит к затруднениям при фильтрации, к перебоям подачи топлива насосом, ухудшению распыливания и неполному сгоранию. Отрицательно сказывается на работе двигателя и топливо с слишком малой вязкостью. В этом случае нарушается дозировка топлива вследствие его просачивания между плунжером и гильзой насоса высокого давления. Происходит также подтекание топлива через распыливающие отверстия форсунок и, как следствие, закоксовывание их. Кроме того, при слишком малой вязкости топлива дальнобойность его струи оказывается недостаточной вследствие чрезмерного распыливания. Поэтому топливо в основном сосредоточивается и сгорает вокруг форсунки вместо равномерного распределения по всей камере сгорания. Недостаточная вязкость приводит к неоднородности рабочей смеси, ухудшению процесса сгорания и перегреву форсунок, что может вызвать повышенный износ подвижных деталей, подающих топливо, и, прежде всего, плунжерной пары высокого давления, для которых топливо является одновременно и смазкой. Кинематическую вязкость определяют капиллярным вискозиметром на основе замера времени истечения через его капилляр определенного количества испытуемой жидкости. Склонность дизельного топлива к 6 образованию микрокристаллов парафина и льда характеризуется температурой помутнения. При этом помутнение из-за образовавшихся микрокристаллов льда начинается при температуре немного ниже 0°С, в то время как парафины могут давать помутнение и при более низких температурах. Температурой застывания называется температура, при которой дизельное топливо загустевает настолько, что уровень его остается неподвижным в течение одной минуты при наклоне стандартной пробирки с топливом на 45°. Температура застывания является важнейшим показателем дизельного топлива и определяет возможность его использования при данной температуре воздуха. Минимальная температура воздуха должна быть на 1015°С выше температуры застывания топлива. Температура помутнения и застывания дизтоплива определяется прибором. Вода в дизельном топливе может послужить причиной нарушения его подачи в цилиндры двигателя при низкой температуре. При плюсовых температурах вода с типом образует эмульсию, а при отрицательной она превращается в кристаллы льда, которые закупоривают топливные фильтры. ГОСТ на дизтопливо не разрешает присутствия в нем воды. Механические примеси могут попасть в дизельное топливо при небрежном его хранении и заправке автомобилей. При этом наиболее опасны механические примеси в виде песка и глинозема, так как, попадая на стенки трущихся деталей, они образуют на них риски, царапины и подвергают ускоренному износу. Фракционный состав косвенно характеризует испаряемость дизельного топлива. Топливо с облегченным фракционным составом легче испаряется. Но применять дизельное топливо со слишком облегченным фракционным составом нельзя, так как такое топливо состояло бы из углеводородов, плохо самовоспламеняющихся, и его вязкость могла бы оказаться недостаточной. Применение дизельного топлива с утяжеленным фракционным составом, вследствие плохой его испаряемости, приводит к несвоевременному 7 воспламенению и плохому сгоранию, дымному выхлопу и ухудшению топливной экономичности. Такое топливо затрудняет, пуск холодного двигателя, особенно при низких температурах. Метод определения фракционного состава дизельного топлива принципиально не отличается от описанного метода определения фракционного состава бензина. Самовоспламеняемостью называется способность дизельного топлива воспламеняться без источника зажигания. Самовоспламеняемость топлива оценивается цетановым числом, и от нее зависит протекание процессасгорания топлива в цилиндрах двигателя. Для нормальной работы двигателя необходимо, чтобы топливо самовоспламенялось и в дальнейшем энергично сгорало, вызывая интенсивное, но достаточно плавное нарастание давления. В этом случае будет иметь, место так называемая мягкая работа двигателя, т.е. не будет перегрузки его деталей, будет развиваться максимальная мощность и обеспечиваться необходимая топливная экономичность. Если же топливо самовоспламеняется не своевременно, а с запаздыванием, то это приводит к жесткой работе двигателя, напоминающей работу карбюраторного двигателя с детонацией. При жесткой работе детали двигателя работают с перегрузкой, что приводит к ускоренному их износу и даже поломкам, перерасходу топлива, дымному выхлопу и снижению мощности. Цетановым числом топлива называется показатель его самовоспламеняемости, численно равный процентному (объему) содержанию цетана в такой его смеси с метил- нафталином,, которая равноценна данному топливу по самовоспламеняемости при испытании в стандартном двигателе. Цетановые числа дизельных топлив зависят от их химического и фракционного состава. Наиболее высокие цетановые числа у парафиновых углеводородов, более низкие - у нафтеновых, и самые низкие - у ароматиков. От величины цетанового числа зависят пусковые свойства дизельного топлива. У топлива с более высоким цетановым числом лучшая самовоспламеняемость и двигатель на нем лучше запускается. Цетановое 8 число дизельного топлива может быть повышено с помощью высокоцетановых компонентов или специальных присадок. Согласно техническим условиям цетановое число у топлив должно быть не менее 45. Интенсивность износа деталей, двигателя зависит от коррозионных свойств топлива, самовоспламеняемости и наличия в нем механических примесей. В зависимости от качества топлива интенсивность износа деталей двигателя может возрастать более чем в 2 раза. Из-за недостаточного качества топлива увеличиваются затраты на техническое обслуживание двигателя, так как появляется необходимость в проведении работ или же их приходится выполнять через более короткие межсмотровые пробеги. Коррозионные свойства дизельных топлив, как и бензинов, зависят от содержания в них серы и сернистых соединений, щелочей, минеральных и органических кислот Наиболее агрессивными являются активная сера, минеральные кислоты и щелочи. Поэтому их присутствие в дизельном топливе не допускается даже в незначительных количествах. Кислотность характеризует содержание органических кислот в дизельном топливе и не должна превышать 5 мг КОН на 100 см3 топлива. Содержание водорастворимых кислот и щелочей в дизельном топливе не допускается. В зависимости от содержания в дизельном топливе смолистых веществ и непредельных углеводородов проявляется его способность к образованию отложений и нагара в камере сгорания, на клапанах, форсунках и других деталях двигателя. Отложения нарушают нормальный режим работы двигателя (перегрев, ухудшение продувки и очистки от отработавших газов), приводят к ухудшению топливной экономичности и снижению мощности, Закоксование, например, распиливающих отверстий форсунки вызывает нарушение подачи топлива, а иногда обрыв головок форсунок. Причиной образования нагара могут также служить высокая вязкость и плохая испаряемость топлива. Коксуемость выражается количеством в процентах образовавшегося твердого углистого остатка (кокса) после коксования навески топлива в 9 специальном приборе. Коксуемость 10% остатка не должна быть больше 0,3% по всем маркам топлив. Содержание золы определяется количеством в процентах остатка, образовавшегося после сжигания навески испытуемого топлива при помощи фитиля из бумажного обеззоленного фильтра и прокаливания твердого остатка до постоянного веса. Зола повышает нагарообразование в двигателе и может, попадая в масло, вызывать ускоренный износ. Техническими условиями содержание золы допускается не более 0,01% для всех марок дизельного топлива. Температура вспышки ограничивает содержание в топливе наиболее легких фракций и характеризует его огнеопасность. Температура вспышки это та наименьшая температура, до которой нужно нагреть дизельное топливо в закрытом тигле, чтобы его пары образовали с воздухом смесь, вспыхивающую при поднесении к ней пламени. Температура вспышки должна быть не ниже 35°С для всех марок дизельного топлива [9]. СОВРЕМЕННЫЕ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ДИЗЕЛЬНОГО ТОПЛИВА При производстве дизельного топлива главную роль играет правильный подход к этапам самого технологического процесса» для гарантий высокого качества получаемого продукта. Весь процесс проходит под четким контролем в специализированных цехах заводов, занимающихся переработкой нефти. В настоящее время используется три технологических этапа при производстве дизельного топлива: Первичная переработка (или же прямая перегонка) - это разделение нефти на отдельные фракции по температурам кипения. Она осуществляется в специальных ректификационных колоннах. В результате этого процесса 10 получают, в частности, дизельные фракции, использующиеся для изготовления соответствующего топлива. Вторичная переработка изменяет химический состав и структуру углеводородов. Основной ее метод – крекинг, при котором происходит расщепление крупных молекул мазута на более мелкие. Крекинг может быть: термическим (расщепление идет под действием высоких температур без участия какого- либо катализатора), каталитическим (в присутствии катализатора), а также гидрокрекингом (помимо катализатора присутствует водород). Далее начинается удаление из топлива серы, для чего используется гидроочистка, которая, по сути, является разновидностью гидрокрекинга. По сравнению с прямой перегонкой все процессы вторичной переработки весьма сложны в технологическом плане и отличаются очень высокой стоимостью. Однако они необходимы, поскольку помогают заметно увеличить выход товарного дизтоплива и заодно - улучшить его качество. Смешение (компаундирование) - третий этап производства дизельного топлива - это соединение прямогонных фракций с компонентами вторичных процессов и присадок. Это завершающий процесс получения товарного дизельного топлива. Стоит заметить, что дизтопливо получают путем смешения прямогонных соотношениях, и прошедших гарантирующих гидроочистку выполнение требований фракций в стандарта содержания серы. ПЕРВИЧНАЯ ПЕРЕРАБОТКА НЕФТИ Обессоливание. Производственные цикл переработки нефти начинается с ЭЛОУ (электрообессоливающая установка). В нефти есть минеральные примеси, в том числе и соли: хлориды, сульфаты и другие. В некоторых сортах нефти содержаться и минеральные кислоты. Все эти соединения необходимо выделить из нефти, так как они, во-первых, вызывают коррозию аппаратуры, а, во-вторых, являются каталитическими ядами, то есть 11 ухудшают протекание многих химических процессов последующей переработки нефти. Обессоливание начинают с того, что нефть забирают из заводского резервуара, смешивают её с промывной водой, деэмульгаторами, щелочью. Затем смесь нагревают до 80-120оС и подают в электродегидратор. Здесь под воздействием переменного электрического поля и температуры капли воды и растворенные в ней неорганические соединения укрупняются и отедляются от нефти. Требования к процессу обессоливания жесткие – в нефти должно остаться не более 3-4 мг/л солей и около 0,1% воды. Поэтому чаще всего в производстве применяют двухступенчатый процесс, и нефть после первого попадает во второй электродегидратор. Прямая перегонка нефти. Все современные нефтеперерабатывающие установки имеют секции первичной переработки. Их задача — разделить нефть на отдельные фракции Перегонка нефти (дистилляция) — процесс разделения нефти на отдельные фракции в зависимости от температуры их кипения. Фракции, выкипающие до 330-350°С, выделяются на установках под атмосферным давлением. Такие установки носят название атмосферных. Отгонять из нефти фракции, выкипающие при более высокой температуре, при атмосферном давлении нельзя, так как в этих условиях разложение углеводородов начинается раньше, чем их выкипание. Для более глубокого фракционирования, т. е. выделения масляных фракций, давление в установках понижают до 7—8 кПа. При этом понижается температура кипения углеводородов, что позволяет продолжить перегонку и получить уже не только топливные, но и масляные фракции. Такие установки называют вакуумными. Объединенные в единый комплекс атмосферная и вакуумная установки носят название атмосферно-вакуумной установки (рис.1). В атмосферных секциях выделяются следующие фракции: 12 1. Углеводородный нефтяной газ. 2. Бензин, выкипающий в диапозоне (40-140°С). 3. Лигроиновая (140-180°С). 4. Керосиновая фракция (180-240°С). 5. Дизельное топливо (220-350°С). Оставшийся мазут подается в вакуумные секции, где под вакуумом фракционируется на легкие, средние и тяжелые масла. Если мазут предназначается для использования в качестве котельного топлива, отгоняют только его фракцию. После отгона из мазута масляных фракции или фракций котельного топлива остается гудрон. Гудрон уже при 30—40°С застывает; образуя твердую массу. Его используют как сырье для приготовления битума или масел очень высокой вязкости. Для перегонки нефть нагревают в трубчатых печах. Это большое сооружение, нагревающее до 1000 т сырья в 1 час при тепловой нагрузке до 4,2-106 кДж/ч Из трубчатой печи нагретую до 380°С нефть и испарившиеся фракции направляют в специальную установку, называемую ректификационной колонной, которая представляет собой вертикально установленный прочный металлический цилиндр с наружной теплоизоляцией. Это конструкции, обеспечивающие контакт между восходящими парами и нисходящей жидкостью (флегмой). В зависимости от внутреннего устройства колонны делятся на насадочные, тарельчатые, роторные. Обычно на нефтеперерабатывающем заводе таких установок от двух до пяти. Первая атмосферная колонна представляет собой сооружение диаметром 7 , метров в нижней и 5 метров в верхней части. Высота колонны — 51 метр. По существу, это два цилиндра, поставленные один на другой. Внутри колонны поперек цилиндра расположены перегородки с отверстиями, прикрытыми колпачками (колпачковые тарелки). Ректификационных тарелок 30-40 штук. Часть колонны, лежащая на уровне 13 ввода нагретого в трубчатой печи продукта, является испарительной зоной и называется кубом. Температура в ректификационной колонне снижается от куба к самой последней, верхней тарелке. Если в кубе она 380°С, то на верхней тарелке она ; должна быть не выше 35-40°С, чтобы сконденсировать и не потерять все углеводороды С5. Верхом колонны уходят несконденсировавшиеся углеводородные газы С1-С4. Устанавливаются отводы на разной высоте, чтобы получать фракции перегонки нефти, каждая из которых кипит в заданных температурных пределах. Чем более узкие фракции мы хотим получить, тем выше должны быть колонны, тем больше в них должно быть тарелок. Пары из этой зоны поднимаются в верхнюю часть колонны, проходя через колпачковые тарелки 2, где могут частично конденсироваться, собираться на этих тарелках и по мере накопления на тарелке жидкой фазы сливаться вниз через специальные сливные устройства 3. В то же время парообразные продукты продолжают пробулькивать через слой жидкости на каждой тарелке. Флегма стекает с тарелки на тарелку по спускным трубам 3, причем перегородки 4 поддерживают постоянный уровень жидкости на тарелке и этот уровень позволяет держать края колпаков погруженными во флегму. Принцип действия состоит в том, что пар проходит флегму в виде мельчайших пузырьков, и площадь соприкосновения пара-жидкость очень высока. В результате пары обогащаются низкокипящими компонентами, а жидкая фаза — высококипящими компонентами [2]. ВТОРИЧНЫЕ ПРОЦЕССЫ ПЕРЕРАБОТКИ Возрастающая потребность в производстве и ограниченность их содержания в исходном сырье сделали необходимым применение вторичной 14 переработки нефти, позволяющей значительно увеличить выход топливных фракций. Каталитический крекинг Каталитический крекинг на алюмосиликатных катализаторах - наиболее распространенный в нефтеперерабатывающей промышленности каталитический процесс, занимающий среди процессов переработки нефти по объему перерабатываемого сырья второе место после первичной перегонки. Основная цель процесса — получение высокооктанового бензина из сырья, выкипающего в пределах 200-500°С (чаще 300-500 °С). Процесс протекает при давлении 0.06-0.14 МПа и температуре 450500°С. В качестве катализатора используют природные алюмосиликаты или синтетические цеолитсодержащие катализаторы. Периодическое удаление с поверхности катализатора смолистых отложений и кокса, образующихся от соприкосновения с углеводородами сырья и получаемых продуктов проводится в специальных регенераторах. Смолистые отложения выжигают при температуре 550 - 680°С пропусканием через катализатор воздуха. Характерные особенности каталитического крекинга: избирательная активность к различным тапам углеводородов, высокая скорость протекания реакций, активное протекание процессов изомеризации. В результате каталитического крекинга получаются продукты, в которых содержание изоалканов и ароматических углеводородов достигает 55 %, циклоалканов 20-25 %; алкены и алкадиены 5-9 %. Недостатки процесса: смолистыми отложениями, катализатора; 2) 1) образование постоянное требующее алкенов, загрязнение катализатора постоянной регенерации понижающих химическую стабильность продуктов [1]. Механизм процесса Каталитический крекинг проходит по катионному цепному механизму на поверхности катализатора. 15 При отрыве на катализаторе от молекулы парафинового углеводорода гидрид-иона образуется соответствующий карбкатион: Реакции изомеризации первичных ионов во вторичные, а затем в третичные происходит очень быстро по схеме: Так как наиболее легко идет изомеризация с образованием третичных карбкатионов, в продуктах н-парафинов с числом атомов углерода 4 и более преобладают изоструктуры. Образовавшийся карбкатион отрывает гидрид-ион от следующей молекулы алкана: Далее реакция развивается по цепному механизму – цикл повторяется: изомеризация, а затем отрыв гидрид-иона от следующей молекулы алкана. Катализаторы: Промышленное значение имеют катализаторы процесса каталитического крекинга трех типов: Природные активированные алюмосиликаты Синтетические аморфные алюмосиликаты Синтетические кристаллические алюмосиликаты 16 Общим для этих трех типов алюмосиликатных катализаторов является их высокая пористость: удельная поверхность составляет обычно от 100-600 м2/г. Природные активированные алюмосиликатные катализаторы крекинга представляют собой главным образом монтмориллонитные глины (Al2O3*4SiO2*H2O), обработанные серной кислотой, сформованные и прокаленные. В настоящее время катализаторы на основе природных алюмосиликатов практически не применяют. Синтетические аморфные алюмосиликатные катализаторы крекинга готовят из силикагеля и алюмогеля. Применяют более дешевые катализаторы с низким содержанием алюминия (10-15% Al2O3) и более активные и стабильные катализаторы с высоким содержанием алюминия (20-30% Al2O3) Алюмосиликаты имеют активные центры, представляющие собой кислоты Льюиса (акцепторы электронных пар). При замещении алюминием атомов кремния в структуре силикагеля атомы алюминия имеют отрицательный заряд, который может компенсироваться протоном (или другим катионом) [2]. Гидрокрекинг Гидрокрекинг - каталитический процесс деструктивной переработки нефтяного сырья под давлением водорода и при высокой температуре. Он заключается в расщеплении компонентов сырья с одновременным гидрированием образовавшихся осколков. Гидрокрекинг представляет собой разновидность каталитического крекинга в присутствии водорода. Гидрокрекинг, кроме увеличения выхода целевого продукта, используется для гидроочистки продуктов, в первую очередь, от серы и азота. Таким образом, гидрокрекинг сочетает в себе каталитический крекинг, гидрирование и гидроочистку: 17 Сырьем гидрокрекинга обычно служат тяжелые нефтяные фракции (350- 500оС) и остаточные фракции - мазут, гудрон. Гидрокрекинг осуществляют при температуре 300-425°С и давлении 720 МПа. Массу исходного сырья вместе с катализатором пропускают через реактор, в который под давлением подается водород. В результате первой стадии процесса при температуре 420°С. катализатор Al-Co-Mo. получается обычно широкая фракция с концом кипения 300—350 °С. Этот продукт подвергается дальнейшей обработке, при которой температуру снижают до 320—425 °С. давление водорода поддерживают на уровне 15 МПа. катализатор Ni или Pt. Изменяя режим гидрокрекинга (давление, температуру и объемную скорость подачи реагентов), можно получать необходимые фракционный и групповой химические составы целевого продукта (бензина, реактивного или дизельного топлива). Остаточные продукты переработки можно вводить в процесс повторно. Например, при гидрокрекинге гайзоля (350-500СС) получают 51% бензина с октановым числом 82, 10% - газовая фракция С3-С4 .25% дизельная фракция. 8% - газойль. Катализаторы В качестве катализаторов для гидрирования используют платину, никель, кобальт, а также сульфиды вольфрама и молибдена. В качестве катализатора для крекинга и изомеризации применяют синтетические алюмосиликаты. Загрязнения катализатора не происходит, т. к. вследствие присутствия избыточного количества водорода полимеризация с образованием смол не происходит. Преимущества по сравнению с другими процессами переработки [2]: гибкость процесса, т. е получение из одного сырья разных целевых продуктов: большой выход светлых продуктов; высокое качество продуктов. 18 Компаундирование. Следующей ступенькой производства дизельного топлива является смешение результатов первичной перегонки нефти с фракциями, прошедшими гидроочистку и вторичную перегонку, а также с присадками. Это завершающий процесс получения товарного дизельного топлива, которое и попадает к покупателям. Стоит заметить, что дизельное топливо получают путем смешивания прямогонных и вторичных фракций в тех соотношениях, которые гарантируют выполнение всех требований стандарта содержания серы. В целях обеспечения дизельному топливу хороших низкотемпературных свойств, производство зимнего дизельного топлива использует более легкие фракции, чем производство летнего дизтоплива. В некоторых случаях проводится дорогостоящая депарафинизация, но она сильно влияет на себестоимость производства дизельного топлива. Кроме того, сегодня в арктическое дизельное топливо добавляются специальные присадки, которые приводят к увеличению цетанового числа с 38 до 40. Если проводить гидроочистку топлива, то в результате можно получить экологически чистые и безопасные как летние, так и зимние виды данного горючего. Добавлением же депрессорных и антидымных присадок можно добиться получения так называемого «городского» дизельного топлива, где минимизируется попадание вредных веществ в атмосферу, а также общее загрязнение воздуха. Однако, следует учитывать, что стоимость как доставки, так и самой продажи дизельного топлива будет заметно различаться в отличие от того, сколько степеней очистки оно прошло на заводе при изготовлении. 19 Список литературы 1. Ахметов С.А. Технология глубокой переработки нефти и газа. Учебное пособие для ВУЗов: Уфа: Гилем, 2002.- 672 с. 2. Бойко Е.В. Химия нефти и топлив. Учебное пособие. Ульяновск, 2007.60 с. 3. Nomura H. Влияние качества дизельного топлива на содержание вредных веществ в выхлопных газах дизельного топлива//Переработка нефти и нефтехимии. – М.,1992. - №15.- с.17-22. 4. Выбросы твердых частиц с отработанными газами бензиновых и дизельных двигателей в Европе//Нефтегазовые технологии. – 1998. №5/6. С.47. 5. Montagne X. Влияние качества дизельного топлива на содержание вредных веществ в выхлопных газах дизельного топлива//Переработка нефти и нефтехимии. – М.,1993. - №12.- с.25-30. 6. Von Borstel R., Beyersdorf J. Influence of fuel composition on the PAH emission of modern diesel engine//Gefahrostoffe-Reinhalt Luft.- 1999. – 59(4). P. 109-113. 7. Коротко о разном//Нефтегазовые технологии.-2001.-№3.-с.82. 8. Изучение типа сернистых соединений и их распределение по фракциям в средних дистиллятных фракциях и глубокоочищенных продуктах//Сер. Переработка нефти и нефтехимия. М., 1993.-№5.с.1114. 9. ГОСТ – 305-82. Топливо дизельное. Технические условия. 20