1 Расчет толщины стенки подземного газопровода Расчет

advertisement

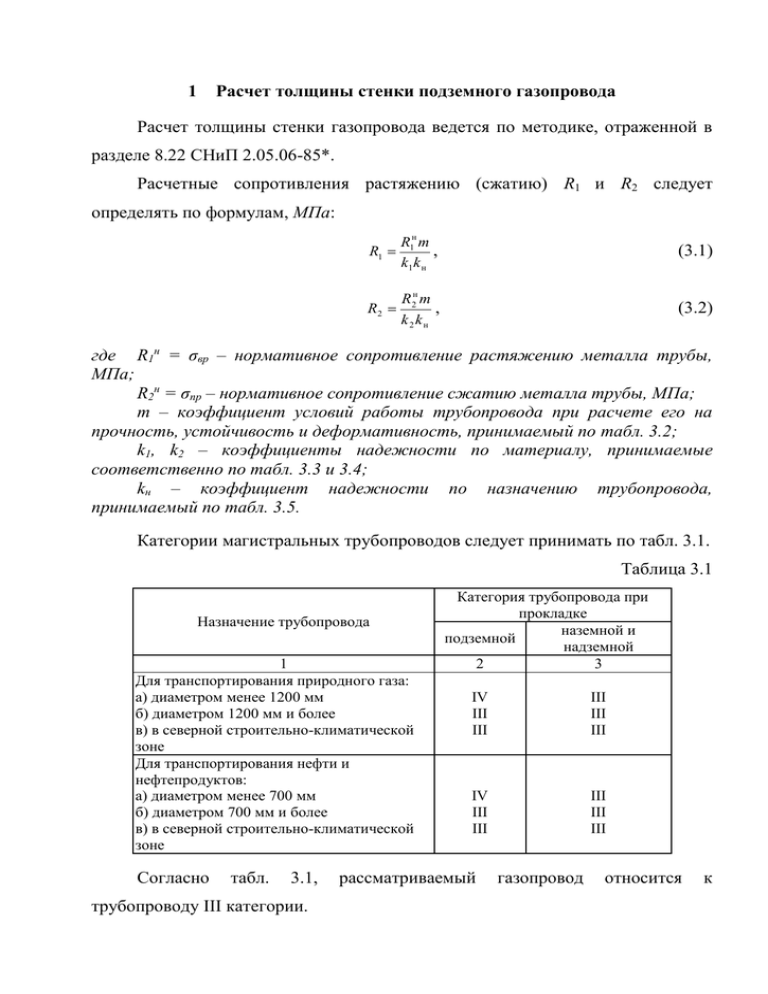

Расчет толщины стенки подземного газопровода 1 Расчет толщины стенки газопровода ведется по методике, отраженной в разделе 8.22 СНиП 2.05.06-85*. Расчетные сопротивления растяжению (сжатию) R1 и R2 следует определять по формулам, МПа: R1н m , R1 k1 k н (3.1) R2н m , R2 k2 kн (3.2) где R1н = σвр – нормативное сопротивление растяжению металла трубы, МПа; R2н = σпр – нормативное сопротивление сжатию металла трубы, МПа; m – коэффициент условий работы трубопровода при расчете его на прочность, устойчивость и деформативность, принимаемый по табл. 3.2; k1, k2 – коэффициенты надежности по материалу, принимаемые соответственно по табл. 3.3 и 3.4; kн – коэффициент надежности по назначению трубопровода, принимаемый по табл. 3.5. Категории магистральных трубопроводов следует принимать по табл. 3.1. Таблица 3.1 Назначение трубопровода 1 Для транспортирования природного газа: а) диаметром менее 1200 мм б) диаметром 1200 мм и более в) в северной строительно-климатической зоне Для транспортирования нефти и нефтепродуктов: а) диаметром менее 700 мм б) диаметром 700 мм и более в) в северной строительно-климатической зоне Согласно табл. 3.1, трубопроводу III категории. Категория трубопровода при прокладке наземной и подземной надземной 2 3 IV III III III III III IV III III III III III рассматриваемый газопровод относится к Магистральные трубопроводы и их участки подразделяются на категории, требования к которым в зависимости от условий работы, объема неразрушающего контроля сварных соединений и величины испытательного давления приведены в табл. 3.2. Таблица 3.2 Коэффициент условий Категория работы трубопровода трубопровода и при расчете его на его участка прочность, устойчивость и деформативность m Количество монтажных сварных соединений, подлежащих контролю физическими методами, % от общего количества 3 Величина давления при испытании и продолжительность испытания трубопровода 1 2 4 В 0,60 I 0,75 II 0,75 Принимается по СНиП III-42-80 III 0,90 IV 0,90 Примечание. При испытании трубопровода для линейной его части допускается повышение давления до величины, вызывающей напряжение в металле трубы до предела текучести с учетом минусового допуска на толщину стенки. Принимаем значение коэффициента m = 0,90. Значения остальных коэффициентов k1, k2 и kн принимаем по табл. 3.3,3.4 и 3.5 соответственно. Таблица 3.3 Характеристика труб 1 1. Сварные из малоперлитной и бейнитной стали контролируемой прокатки и термически упрочненные трубы, изготовленные двусторонней электродуговой сваркой под флюсом по сплошному технологическому шву, с минусовым допуском по толщине стенки не более 5% и прошедшие 100%-ный контроль на сплошность основного металла и сварных соединений неразрушающими методами Значение коэффициента надежности по материалу k1 2 1,34 Продолжение табл. 3.3 2. Сварные из нормализованной, термически упрочненной стали и стали контролируемой прокатки, изготовленные двусторонней электродуговой сваркой под флюсом по сплошному технологическому 1,40 шву и прошедшие 100%-ный контроль сварных соединений неразрушающими методами. Бесшовные из катаной или кованой заготовки, прошедшие 100%-ный контроль неразрушающими методами 3. Сварные из нормализованной и горячекатаной низколегированной стали, изготовленные двусторонней электродуговой сваркой и 1,47 прошедшие 100%-ный контроль сварных соединений неразрушающими методами 4. Сварные из горячекатаной низколегированной или углеродистой 1,55 стали, изготовленные двусторонней электродуговой сваркой или токами высокой частоты. Остальные бесшовные трубы Примечание: Допускается применять коэффициенты 1,34 вместо 1,40; 1,4 вместо 1,47 и 1,47 вместо 1,55 для труб, изготовленных двухслойной сваркой под флюсом или электросваркой токами высокой частоты со стенками толщиной не более 12 мм при использовании специальной технологии производства, позволяющей получить качество труб, соответствующее данному коэффициенту k1. Таблица 3.4 Характеристика труб 1 Бесшовные из малоуглеродистых сталей Прямошовные и спиральношовные сварные из малоуглеродистой стали и низколегированной стали с отношением R2н R1н 0,8 Сварные из высокопрочной стали с отношением R2н R1н 0,8 Значение коэффициента надежности по материалу k2 2 1,10 1,15 1,20 Таблица 3.5 Значение коэффициента надежности по назначению трубопровода kн Условный для для газопроводов в зависимости от внутреннего давления р диаметр нефтепроводов и трубопровода, р 5,4 МПа 5,4 <р 7,4 МПа 7,4 < р 9,8 МПа нефтепродуктопр мм оводов р 55 кгс/см2 55 < р 75 кгс/см2 75 < р 100 кгс/см2 1 2 3 4 5 500 и менее 1,00 1,00 1,00 1,00 600-1000 1,00 1,00 1,05 1,00 1200 1,05 1,05 1,10 1,05 1400 1,05 1,10 1,15 - Принимаем k1 = 1,40, k2 = 1,15 и kн = 1,05. Нормативные сопротивления растяжению (сжатию) металла труб и сварных соединений R1н и R2н следует принимать равными соответственно минимальным значениям временного сопротивления и предела текучести, принимаемым по государственным стандартам и техническим условиям на трубы. R1н вр 510МПа ; R2н т 362,6МПа ; R1 R2 510 0,90 312,245МПа ; 1,40 1,05 362,6 0,90 270,261МПа . 1,15 1,05 Расчетную толщину стенки трубопровода , следует определять по формуле, м: прDн , 2( R1 пр) (3.3) Определим минимально необходимую толщину стенки трубопровода по формуле (3.3): 1,10 5,430 1,220 0,01145 м 11,45 мм . 2(312,245 1,10 5,430) Принимаем предварительное значение толщины стенки проектируемого трубопровода по сортаменту δном = 12 мм. Внутренний диаметр трубопровода Dвн Dн 2 , (3.4) Dвн Dн 2 1220 2 12 1196 мм . При наличии продольных осевых сжимающих напряжений толщину стенки следует определять из условия: прDн , 2( R1 1 пр) (3.5) где n – коэффициент надежности по нагрузке – внутреннему рабочему давлению в трубопроводе, принимаемый по табл. 13* СНиП 2.05.06-85*, n = 1,10; p – рабочее (нормативное) давление, МПа; Dн – наружный диаметр трубы, м; 1 – коэффициент, учитывающий двухосное напряженное состояние труб, определяемый по формуле: σпр. N 1 1 0,75 R1 где 2 σ 0,5 пр. N , R1 (3.6) пр.N – продольное осевое сжимающее напряжение, МПа. Продольные осевые напряжения пр.N определяются от расчетных нагрузок и воздействий с учетом упругопластической работы металла. В частности, подземных для прямолинейных и трубопроводов при отсутствии упруго-изогнутых продольных и участков поперечных перемещений, просадок и пучения грунта продольные осевые напряжения определяются по формуле: прDвн , 2δ н σпр. N αЕ t μ (3.7) где – коэффициент линейного расширения металла трубы, = 0,000012 град-1 = 1,212·10-5 град-1; Е – переменный параметр упругости (модуль Юнга), Е = 206 000 МПа (2100 000 кгс/см2); t – расчетный температурный перепад, принимаемый положительным при нагревании, °С; n – коэффициент надежности по нагрузке – внутреннему рабочему давлению в трубопроводе, принимаемый по табл. 13* СНиП 2.05.06-85*,, n = 1,10; – переменный коэффициент поперечной деформации стали (коэффициент Пуассона), = 0,3. Согласно исходным данным, температура фиксации расчетной схемы tм = -30°С, а температура эксплуатации трубопровода tэ = +10°С. Таким образом, принимаем, что t1 t э t м 10 30 40С . Рассчитаем продольное осевое сжимающее напряжение: σпр. N 1,212 10 5 2,06 10 5 30 0,3 1,1 5,430 1196 10,572МПа. 2 12 Коэффициент, учитывающий двухосное напряженное состояние труб 2 10,572 10,572 0,5 1 1 0,75 0,983. 312 , 245 312 , 245 Тогда толщина стенки 1,10 5,430 1,220 0,01165 м 11,65 мм. 2(312,245 0,983 1,10 5,430) Толщину стенки труб, определенную по формулам (3.3) и (3.5), следует принимать не менее 1 Dн , и не менее 4 мм — для труб условным диаметром 140 свыше 200 мм. 12 мм Dн ; 140 (3.8) 1220 8,714 мм . 140 Следовательно, оба условия выполняются. При этом толщина стенки должна удовлетворять условию, чтобы величина давления ри, была бы не менее величины рабочего (нормативного) давления. Каждая труба должна проходить на заводах-изготовителях испытания гидростатическим давлением ри (МПа), в течение не менее 20 с, величина которого должна быть не ниже давления, вызывающего в стенках труб кольцевое напряжение, равное 95 % нормативного предела текучести. При величине испытательного давления, на заводе-изготовителе менее требуемой должна быть гарантирована возможность доведения гидравлического испытания при строительстве до давления, вызывающего напряжение, равное 95 % нормативного предела текучести. Величина ри на заводе для всех типов труб должна определяться по величине нормативного предела текучести по формуле: pи где 2δм инR , Dв н (3.9) мин – минимальная толщина стенки, мм; R – расчетное значение напряжения, принимаемое равным 95 % R2н, МПа; Dвн – внутренний диаметр трубы, мм. Минимальную толщину стенки труб с наружным диаметром 1020 мм принимаем равной 10 мм. p и 2 0,01 0,95 362,6 6,912МПа. 1,196 Таким образом, рu 6,912 МПа р 5,430 МПа – условие выполняется. 2 Проверка прочности и устойчивости трубопровода Проверка прочности подземных трубопроводов ведется согласно п. 8.23 СНиП 2.05.06-85*. Проверку на прочность подземных трубопроводов в продольном направлении производим из условия: σпр. N 2 R1 , (4.1) где пр.N – продольное осевое напряжение от расчетных нагрузок и воздействий, МПа; 2 – коэффициент, учитывающий двухосное напряженное состояние металла труб, при растягивающих осевых продольных напряжениях (пр.N 0) принимаемый равным единице, при сжимающих (пр.N < 0) определяемый по формуле: 2 1 0,75 кц R1 0,5 кц , R1 2 (4.2) где R1 – расчетное сопротивление растяжению, МПа; кц – кольцевые напряжения от расчетного внутреннего давления, МПа, определяемые по формуле: кц прDвн , 2 н (4.3) где n – коэффициент надежности по нагрузке – внутреннему рабочему давлению в трубопроводе, принимаемый по табл. 13* СНиП 2.05.06-85*, n = 1,10; н – номинальная толщина стенки трубы, м. Продольные осевые напряжения определяются по формуле (3.7): пр. N 10,572МПа . Так как продольные осевые напряжения сжимающие (пр.N < 0), то коэффициент, учитывающий двухосное напряженное состояние металла труб, определим, используя формулу (4.3). кц 1,10 5,430 1196 297,65МПа; 2 12 2 297,65 297,65 2 1 0,75 0,088. 0,5 312,245 312,245 Получили 10,572 МПа 0,088 312,245 27,38МПа . Таким образом, условие прочности выполняется. 2.1 Проверка на предотвращение недопустимых пластических деформаций подземного трубопровода Расчет газопровода на пластические деформации ведется по методике отраженной в п. 8.26 СНиП 2.05.06-85*. Для предотвращения недопустимых пластических деформаций подземных и наземных (в насыпи) трубопроводов проверку необходимо производить по двум условиям: н пр 3 кцн m Rн2 , 0 ,9k н (4.4) m Rн2 , 0 ,9k н (4.5) где σпрн – максимальные (фибровые) суммарные продольные напряжения в трубопроводе от нормативных нагрузок и воздействий, МПа; 3 – коэффициент, учитывающий двухосное напряженное состояние металла труб; при растягивающих продольных напряжениях (σпрн > 0) принимаемый равным единице, при сжимающих (σпрн < 0) - определяемый по формуле: кцн 3 1 0,75 m R2н 0,9k н 2 н 0,5 кц , m н R2 0,9k н (4.6) где σкцн – кольцевые напряжения от нормативного (рабочего) давления, МПа, определяемые по формуле: кцн Значение продольного pDвн , 2δн напряжения (4.7) от нормативных нагрузок и воздействий: н пр кцн Еt где EDн , 2 (4.8) ρ – минимальный радиус упругого изгиба оси трубопровода, м. Определим кольцевые напряжения от нормативного (рабочего) давления: кцн 5,430 1196 270,60 МПа. 2 12 Положительное значение продольного напряжения от нормативных нагрузок и воздействий: н 5 5 пр 0,3 270,60 1,212 10 2,06 10 40 2,06 10 5 1,220 86,026МПа. 2 1200 Отрицательное значение продольного напряжения от нормативных нагрузок и воздействий (при замыкании трубопровода в холодное время): н 5 5 пр 0,3 270,60 1,212 10 2,06 10 40 Принимаем в дальнейшем 2,06 10 5 1,220 123,41МПа. 2 1200 расчете большее по модулю значение прн ( ) 123,41МПа . Так как принятое значение σ < 0, то рассчитаем значение коэффициента ψ3 по формуле (4.6). Коэффициент, учитывающий двухосное напряженное состояние металла труб: 2 270,60 270,60 0,5 3 1 0,75 0,343. 0,9 0,9 362,6 0,9 1,05 362,6 0,9 1,05 Для предотвращения недопустимых пластических деформаций (в насыпи) трубопроводов производим проверку по условиям: 3 m 0,9 Rн2 0,343 362,6 125,354 МПа; 0,9k н 0,9 1,05 123,41 125,354МПа; m 0,9 R2н 362,6 345,33МПа. 0,9k н 0,9 1,05 270,60 345,33МПа Условия проверки на недопустимые пластические деформации выполняются. 2.2 Проверка общей устойчивости трубопровода Проверку общей устойчивости трубопровода в продольном направлении в плоскости наименьшей жесткости системы будем производить из условия: S mN кр , (4.9) где S – эквивалентное продольное осевое усилие в сечении трубопровода, МН; Nкр – продольное критическое усилие, при котором наступает потеря продольной устойчивости трубопровода, МН. Эквивалентное продольное осевое усилие в сечении трубопровода S следует определять от расчетных нагрузок и воздействий с учетом продольных и поперечных перемещений трубопровода в соответствии с правилами строительной механики. В частности, для прямолинейных участков трубопроводов и участков, выполненных упругим изгибом, при отсутствии компенсации продольных перемещений, просадок и пучения грунта эквивалентное продольное осевое усилие в сечении трубопровода S определяется по формуле: S 1000,5 кц Еt F , где (4.10) кц – кольцевые напряжения от расчетного внутреннего давления, МПа; F – площадь поперечного сечения трубы, см2. Площадь поперечного сечения металла трубы F F 4 4 D 122,0 2 2 н Dв2н , (4.11) 119,6 2 455,41см 2 . Значение кольцевого напряжений от расчетного внутреннего давления принимаем σкц = 270,60 МПа. S 100 0,5 0,3 270,60 1,212 10 5 2,06 10 5 40 455,41 7259146,36Н 7,259МН . Nкр следует определять согласно правилам строительной механики с учетом принятого конструктивного решения и начального искривления трубопровода в зависимости от глубины его заложения, физико-механических характеристик грунта, наличия балласта, закрепляющих устройств с учетом их податливости. На обводненных участках следует учитывать гидростатическое воздействие воды. Для прямолинейных участков подземных трубопроводов в случае пластической связи трубы с грунтом продольное критическое усилие находится по следующей формуле: 4 N кр 4,0911 р02 qверт F 2E6I 3 , (4.12) где р0 – сопротивление грунта продольным перемещениям отрезка трубопровода единичной длины, Н/м; qверт – сопротивление поперечным вертикальным перемещениям отрезка трубопровода единичной длины, обусловленное весом грунтовой засыпки и собственным весом трубопровода, отнесенное к единице длины, Н/м; I – момент инерции сечения трубопровода на рассматриваемом участке, 4 м. Продольное критическое усилие для прямолинейных участков подземных трубопроводов в случае упругой связи трубы с грунтом N кр 2 k 0 Dн EI , (4.13) где k0 – коэффициент нормального сопротивления грунта (коэффициент постели грунта при сжатии), МН/м3. Рассчитаем продольное критическое усилие Nкр. 1. Сопротивление грунта продольным перемещениям отрезка трубопровода единичной длины, Н/м p 0 D н пр , (4.14) где τпр – предельные касательные напряжения по контакту трубопровода с грунтом, МПа. Предельные касательные напряжения по контакту трубопровода с грунтом определим, используя следующую формулу: пр р гр tg гр С гр , (4.15) где ргр – среднее удельное давление на единицу поверхности контакта трубопровода с грунтом, Н/м2; гр – угол внутреннего трения грунта, град.; сгр – сцепление грунта, Па. Величину ргр определим по формуле: гр D D 2n гр гр Dн h0 н h0 н tg 2 45 2 2 2 p гр Dн q тр , (4.16) где пгр – коэффициент надежности по нагрузке от давления (веса) грунта, принимаемый по табл. 13* СНиП 2.05.06-85, пгр = 0,80; h0 – высота слоя засыпки от верхней образующей трубопровода до дневной поверхности, м; γгр – удельный вес грунта, Н/м3; qтр – нагрузка от собственного веса заизолированного трубопровода с перекачиваемым продуктом, Н/м, определяемая по формуле: q тр q м qиз q пр , (4.17) где qм – расчетная нагрузка от массы трубы. Н/м; qиз – расчетная нагрузка от изоляции трубопровода, Н/м; qпр – расчетная нагрузка от веса продукта, Н/м, которая учитывается при расчете газопроводов и при расчете нефтепроводов и нефтепродуктопроводов, если в процессе их эксплуатации невозможно их опорожнение и замещение продукта воздухом. a. Нагрузка от веса трубы, Н/м q м nс.в. q мн nс.в. ст gF nс.в. ст g D 4 2 н 2 Dвн , (4.18) где nс.в. – коэффициент надежности по нагрузке от действия массы (собственного веса) трубопровода и обустройств, принимаемый по табл. 13* СНиП 2.05.06-85; qмн – нормативное значение нагрузки от собственного веса трубы, Н/м; ρст – плотность стали, кг/м3; g – ускорение свободного падения, g = 9,80665 м2/с. Принимаем значение nс.в. = 0,95, так как при расчете трубопроводов на продольную устойчивость и устойчивость положения, а также в других случаях, когда уменьшение нагрузки ухудшает условия работы конструкции, должны приниматься те значения коэффициентов надежности по нагрузке, которые указаны в скобках. q м 0,95 7850 9,80665 0,04554 3330,52 Н / м . b. Нагрузка от веса изоляции трубопровода, Н/м Лента «Полилен» – четырехслойная лента на основе термосветостабилизированного полиэтилена и бутилкаучука, изготовленная методом со-экструзии – предназначена для изоляции при строительстве и ремонте подземных газонефтепродуктопроводов с целью защиты их от коррозии при температурах эксплуатации от -60°С до +50°С. Размеры ленты должны соответствовать нормам, указанным в табл. 4.1. Таблица 4.1 Наименование показателей Норма 1 2 Толщина, мм 0,63±0,05 Ширина полотна в рулоне, мм 450±5 Длина полотна в рулоне, м, не менее 170 Свойства ленты должны соответствовать нормам, указанным в табл. 4.2. Таблица 4.2 Наименование показателей 1 Цвет Прочность при разрыве, Н/см Относительное удлинение при разрыве, % Водопоглощение за 24ч, % Температура хрупкости, °С, не ниже Удельное объемное электросопротивление, Oм·м, не менее Адгезия к праймированной стальной поверхности, Н/см, не менее Адгезия к праймированной стали, после старения в воде в течение 1000 ч при 100°С, Н/см, не менее Адгезия к праймированной стали, после старения на воздухе в течение 1000 ч при 100°С, Н/см, не менее Норма 2 Черный 81 440 0,06 -60 1·1013 26 15 15 Обертка липкая полиэтилановая Полилен-ОБ предназначена для защиты от механических повреждений изоляционных покрытий наружной поверхности подземных трубопроводов при температурах эксплуатации от -60°С до +50°С. Размеры обертки должны соответствовать нормам, приведенным в таблице 4.3. Свойства обертки должны соответствовать нормам, указанным в таблице 4.3. Таблица 4.3 Наименование показателей Норма 1 2 Толщина, мм 0,63±0,05 Ширина полотна в рулоне, мм 450±5 Длина полотна в рулоне, м, не менее 170 Таблица 4.4 Наименование показателей 1 Норма 2 Цвет Черный Прочность при разрыве, Н/см 103 Относительное удлинение при разрыве, % 536 Водопоглощение за 24ч, % 0,05 Температура хрупкости, °С, не выше -60 Адгезия обертки к полиэтиленовой стороне ленты, обертки, Н/см 4,0 Для изоляции трубопровода применяются импортные изоляционные липкие ленты. На газопроводах наиболее часто используют ленты типа «Полилен» (2 слоя ленты и 1 слой обертки). н qиз qи .п. qоб nс.в. qизн nс.в. qин.п. qоб где , qи.п.н – нормативное значение нагрузки от веса ленты, Н/м; qоб.н – нормативное значение нагрузки от веса обертки, Н/м. qин.п. k изDн и .п. и .п. g ; н q об k изDн об об g , (4.19) (4.20) (4.21) где δи.п., δоб – толщина двух слоев ленты и одного слоя обертки соответственно, м; ρи.п., ρоб – плотность ленты и обертки соответственно, кг/м3. qин.п. 2,3 1,220 2 0,635 10 3 1046 9,80665 114,84 Н / м ; н q об 1,09 1,220 0,635 10 3 1028 9,80665 26,74 Н / м ; qиз 0,95 114,84 26,74 134,50Н / м . c. Нагрузка от веса продукта, Н/м Нормативный вес транспортируемого газа в 1 м трубопровода qпр, Н/м, следует определять по формуле: q пр 0,215 пр g 2 p а Dвн , zT (4.22) где ρпр – плотность природного газа при нормальных условиях (273,15 К и 0,1013 МПа), кг/м3; z – коэффициент сжимаемости газа; Т – абсолютная температура газа, К. В случае природного газа допускается принимать: qпр 10 2 nпр РDвн , где nпр – коэффициент надежности по нагрузке от массы продукта; Р – рабочее (нормативное) давление, МПа; (4.23) Dвн – внутренний диаметр трубопровода, см. qпр 10 2 0,95 5,430 119,6 6,170Н / м ; q тр 3330,52 134,50 6,170 3471,194 Н / м . Таким образом, определим среднее удельное давление на единицу поверхности контакта трубопровода с грунтом. Значение угла внутреннего трения и сцепление грунта принимаем по табл.4.5 φгр = 16 град, сгр = 25 кПа. Таблица 4.5 Расчетные характеристики уплотненных влажных грунтов Средней полосы России Грунт 1 Гравелистый песок Песок средней крупности Мелкий песок Пылеватый песок Супеси Суглинки Глины Торф гр , градус fгр=tg гр 2 3640 3338 3036 2834 2125 1722 1518 1630 3 0,70,8 0,650,75 0,60,7 0,550,65 0,350,45 0,30,4 0,250,35 0,30,5 сгр, кПа 4 02 13 25 27 412 620 1240 0,54 1,220 1,220 2 16 2 0,80 16800 1,220 1,0 1,0 tg 45 3471,194 2 2 2 p гр 22503,4 Па. 1,220 Предельные касательные напряжения по контакту трубопровода с грунтом пр 22503,4 tg16 25000 31448,66 Па 31452,74 Па 0,03145МПа. Сопротивление грунта продольным перемещениям отрезка трубопровода единичной длины. p0 1,220 0,03145 0,12055МН / м. 2. Сопротивление поперечным вертикальным перемещениям отрезка трубопровода единичной длины, Н/м D D qверт nгр гр Dн h0 н н 2 8 q тр , (4.24) 1,220 1,220 2 q в ерт 0,80 16800 1,220 1,0 3471,194 22014,45Н / м 2,2014 10 МН / м. 2 8 Момент инерции сечения трубопровода на рассматриваемом участке, м4 I I 1,220 64 N кр 4,0911 0,12055 2,2014 10 2 2 4 64 D 4 н Dв4н , (4.25) 1,196 4 0,008308 м 4 . 0,04554 2,06 10 0,008308 4 2 5 6 mN кр 0,90 70,083 63,075МН 3 70,083МН ; . Получили 7,259 < 63,075 МН – условие общей устойчивости выполняется со значительным запасом. Заключение Результаты анализа работы магистрального трубопровода используются для принятия решения по повышению эффективности его эксплуатации. Это могут быть варианты, как по совершенствованию технологической схемы работы; так и по необходимости проведения реконструкции трубопровода. Признаками экономичности работы трубопровода при заданной производительности являются высокое значение коэффициента гидравлической эффективности линейной части, близкое к номинальному значению К.П.Д. перекачивающих агрегатов, и минимальное значение потерь давления регулирование работы перекачивающих станций. Для МГ экономичность работы в значительной степени зависит от величины давления на выходе КС. Снижение давления по отношению к допустимому для данного газопровода приводит к повышению затрат энергии. Пониженное давление на выходе станции может быть целесообразным на последней КС МГ и в случае, когда станции оборудованы агрегатами без средств регулирования производительность. В последнем случае затраты с учетом регулирования работы КС могут превысить затраты при работе газопровода с пониженным давлением. В остальных случаях пониженное давление может быть связано только с техническим состоянием перекачивающих агрегатов и их несоответствием условиям работы МГ. В определенной степени экономичность работы зависит от оптимальности температурного режима трубопровода и периодичности его очистки. При невозможности повышения эффективности работы трубопровода до желаемого значения возникает вопрос его реконструкции. При реконструкции станций могут выполняться: сооружение укрупненных цехов, взамен нескольких ликвидируемых, с использованием современного оборудования укрупненной единичной мощности; замена перекачивающих агрегатов и другого оборудования в старых зданиях; модернизация действующих перекачивающих агрегатов и другого оборудования. При реконструкции линейной части выполняются: замена дефектных труб; лупингование отдельных участков; вынос трасс из зон застройки, прохождения железных и автомобильных дорог и пр. Целесообразность и объем мероприятий по повышению экономичности работы трубопровода обосновываются экономическими расчетами. Наибольший экономический эффект дают мероприятия, проводимые на головных участках МГ. Как правило, проводимые в целях повышения экономичности работы мероприятия должны сопровождаться благоприятным экологическим эффектом. В ряде случаев работы по реконструкции трубопровода должны быть связаны с повышением общей и экологической безопасности его работы. Список литературы 1. ГОСТ 25812-83 «Трубопроводы стальные магистральные. Общие требования к защите от коррозии»; 2. Капитальный ремонт магистральных трубопроводов / В.А. Березин, К.Е. Ращепкин и др.- М.: Недра, 1978.-364 с.; 3. Инструкция по гидравлическому и топливному расчету МГ, включая ГП, прокладываемые в Северных районах»; 4. Магистральные газонефтепроводы: учебное пособие / Зубарев В.Г. – Тюмень: ТюмГНГУ, 1998. – 80 с.; 5. Нефтегазовое строительство / И.И.Мазур, В.Д.Шапиро – М.:Изд-во ОМЕГА-Л, 2005. – 774с.; 6. ОНТП 51-1-85. «Общесоюзные нормы технологического проектирования. Магистральные газопроводы»; 7. РСН 68-87 «Проектирование объектов промышленного и гражданского назначения Западно-Сибирского нефтегазового комплекса»; 8. СНиП 2.05.06-85*. «Магистральные трубопроводы»; 9. СНиП III-42-80*. «Магистральные трубопроводы»; 10. СНиП 23-01-99*. «Строительная климатология»; 11. СНиП 42-01-2002 «Газораспределительные системы»; 12. СНиП 2.02.04-88 «Основания и фундаменты на вечномерзлых грунтах»; 13.СНиП 2.01.07-85 «Нагрузки и воздействия». 14. Справочник работника газовой промышленности; 15. Типовые расчеты при сооружении трубопроводов. Л.А. Бабин, П.Н. Григоренко, Е.Н. Ярыгин.- М.: Недра, 1995. – 246 с.; 16. Интернет ресурсы.