Материальный и тепловой балансы барабанного реактора

advertisement

Тема 14.

Математические модели и расчёты

барабанного реактора – пиролизёра с твёрдым

теплоносителем.

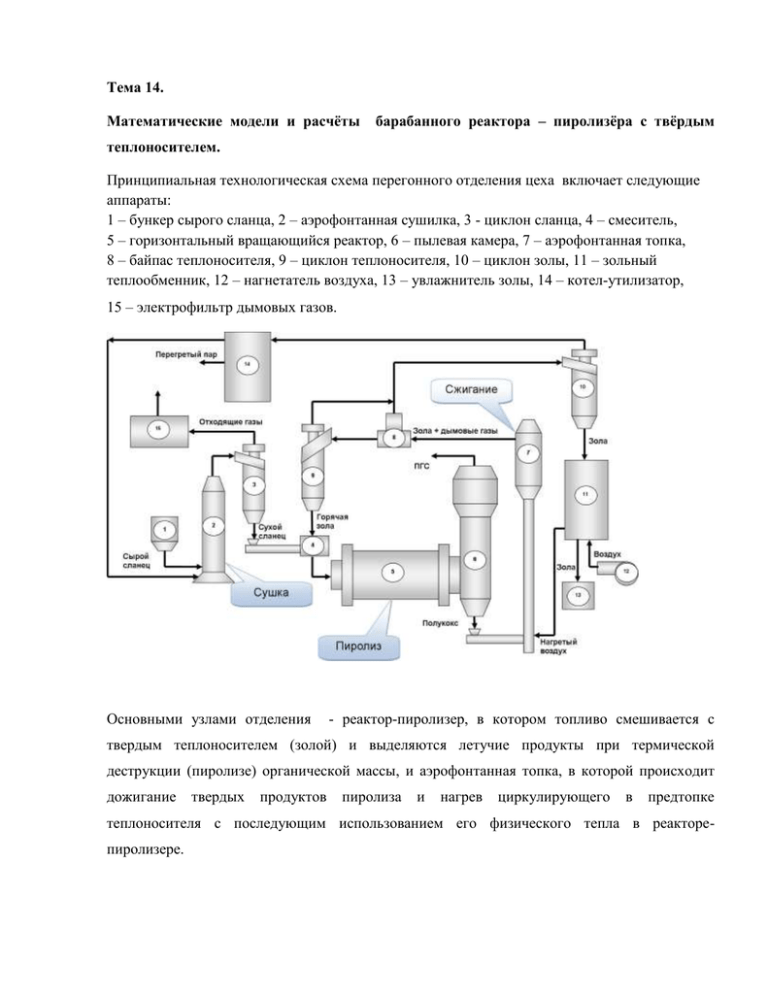

Принципиальная технологическая схема перегонного отделения цеха включает следующие

аппараты:

1 – бункер сырого сланца, 2 – аэрофонтанная сушилка, 3 - циклон сланца, 4 – смеситель,

5 – горизонтальный вращающийся реактор, 6 – пылевая камера, 7 – аэрофонтанная топка,

8 – байпас теплоносителя, 9 – циклон теплоносителя, 10 – циклон золы, 11 – зольный

теплообменник, 12 – нагнетатель воздуха, 13 – увлажнитель золы, 14 – котел-утилизатор,

15 – электрофильтр дымовых газов.

Основными узлами отделения

- реактор-пиролизер, в котором топливо смешивается с

твердым теплоносителем (золой) и выделяются летучие продукты при термической

деструкции (пиролизе) органической массы, и аэрофонтанная топка, в которой происходит

дожигание

твердых

продуктов

пиролиза

и

нагрев

циркулирующего

в

предтопке

теплоносителя с последующим использованием его физического тепла в реакторепиролизере.

1- зольные циклоны; 2- смеситель; 3- бункер сухого сланца; 4- реактор;5-пылевая камера;6аэрофонтанная топка (АФТ) завихритель; 7- ствол разгонного участка АФТ; 8- бункер

провала; 9- шнек; 10-байпас теплоностеля.

При разработке

разработке

данного процесса большое

внимание отводилось

рациональному аппаратурному оформлению. В частности, это относится к выбору

оптимальных конструктивных параметров и к созданию метода расчета наиболее

ответственного узла установки - реактора-пиролизера. Опыт эксплуатации установок по

термической переработке твердых топлив показывает, что наиболее простой и эффективной

конструкцией

реактора-пиролизера

является

вращающийся

горизонтальный

барабан.

Непрерывное перемещение материала в таком реакторе не только устраняет слеживание и

спекание частиц, наблюдаемые в реакторах бункерного типа, но и обеспечивает самоочистку

стенок от коксовых отложений . Аналогичный аппарат использовался при переработке

сланца в так называемой реторте Дэвидсона.

Рис. 5.36. Барабанный реактор: 1- корпус реактора, 2-футеровка (обмуровка),3 привод,4-5

подшипники

Реактор –пиролизёр представлет собой короткий (

L

2 3 ) полый ,горизонтальный аппарат

D

с с торцевыми стенками , в которые врезаны цилиндрические патрубки. Патрубки служат для

герметизации и тепловой компенсации вращающейся системы. Через один из патрубков

поддействием силы тяжести в реактор подаётся твёрдая фаза из смесителя . Из патрубка на

противоположном конце реактора организован выпуск твёрдой и парогазовой фаз.

Барабан вращается со скаоростью 1-2 оборота в минуту и движение материала в осевом

направлении происходит за счёт разности кровня материала на концах барабана.

Выход продуктов термическоо разложения сланца определяется температурой в реакторе и

временем пребывания твёрдой и газаовой фаз в реакционном объёме.

Тепловой режим зависит от количества и температуры смешивающихся материалов-сухого

сланца и твердого теплоносителя-золы.

Время пребывания газовой фазы в реакторе связан со временем пребывания в реакторе

твёрдой фазы, то есть со степенью заполнения твёрдой фазы.следовательно ,решающим

фактором для процесса переработки сланца является время пребывания твёрдой фазы.

К настоящему времени три типа установки с твёрдым теплоносителем производительность

500 и 3000 и 6000 тонн сланца в сутки в проверены на практике и на сегодняшний день

являются реальными агрегатами для промышленного внедрения.

Все типовые размеры реакторов характеризуются одинаковой степенью заполнения твердым

материалом (50 %) и одинаковым давлением во внутренней полости барабана-реактора (0,2

бар).

Технические характеристики барабанных реакторов для процесса «Galoter» приведены в

таблице

Таблица 5.7.Технические характеристики барабанных реакторов УТТ

Установка

Скорость движения

твёрдого материала в

реакторе, м/с

Производительность

по сланцу, т/ч

Число оборотов

реактор, об/мин

УТТ-200

0,35

6,34

1,83

УТТ-500

0,57

20,2

1,18

УТТ-3000

1,1

139,0

0,92

В настоящее время в методике расчёта барабанного реактора используют критериальные

уравнения .

1. Степень заполнения φ представляет собой отношение объёма твёрдой фазы в аппарате

Vm к его полному объёму V, что соответствует уравнению Vm V . (1)

С учётом того, что объём твёрдого материала в реакторе связан с объёмным расходом

Q и временем пребывания в реакторе τ соотношением Vm Q . (2)

степень заполнения выражается

Q

.

V

Степень зависит и от конструктивных размеров , характеристик твёрдой фазы и

технологических режимов эксплуатации реактора :

Диаметра реактор - D (м ) ;

Длины реактора -L (м);

Диаметра отверстия выходной диафрагмы -D2 (м);

Длины цилиндричесого патрубка - l(м);

Насыпной плотности материала - ρT (кг/м3)

Скорости вращения аппарата- n (об/мин);

Кинематической вязкости парогазовой смеси –ν (м2/с) ;

Порозности слоя материала-ρ (м3/м3);

Угла естественного откоса-β (град);

Определяющего размера частицы твёрдой фазы-d (м);

Абсолютной шероховатости стенок реактора, скорости парогазовой смеси-ɛ

Скорости парогазовой смеси-Wg.

Массового расхода твёрдой фазы-G (кг/час).

Степень

заполнения

барабанного

реактора

является

функцией

всех

переменных:

f G, T , n, g , , D, W .

Данная зависимость может быть преобразована в критериальные уравнения , то есть в

зависимости от следующих критериев подобия:

Wg D

Re

Re c

2

D g - критерий Фруда для газового потока;

Frc

Rt

n De

60 - центробежный критерий Рейнольдса;

Wg

Fr

- критерий Рейнольдса для газового потока;

n2 D

3600 g - центробежный критерий Фруда ;

Q

60 n V - удельное напряжение барабана по твёрдой фазе.

Таким образом основное критериальное уравнение моделирования движения сыпучего

материала во вращающемся реакторе имеет вид:

2

Q n D

60 n V 3600 g .

p

A Rt p Fr m A

На основе опытных данных и модельных расчётов получено уравнение средней степени

заполнения ( в %) и среднего времени пребывания материала (мин) в барабанных реакторах с

концевыми диафрагмами

q

A Rt Frc

p

m

l

D2

1 ,

D

D

(3)

q

A 6,6 l

0.95

L

D

(5) ,

47.1 D 2 L

l

D

A Rt p Frc0.05 2 1

Q

D (мин), (4)

D

L

q 0,5 3.1 (6)

D

L

D

p 0,18 1 2

,

D D

(7),

при следующих условиях:

Rt 10 4 10 30 Frc 105 3 110

;

;

D

L

1,8 5,0 2 0,28 0,64

;

.

D

D

При поверочном расчёте реактора задача состоит в том, чтобы при заданной технологии

проверить проверить применимость уже существующей конструкции барабанного реактора

для перерработки сланца.

В этом случае в уравнение (4) необходимо подставить численные значения входящих в них

величин (G,D,L,l,D2,n) и определить τ и φ.

При конструкторском расчёте реактора решается обратная задача , то есть уравнеие (4) и

материального баланса реактора решаются относительно конструктивной переменной при

заданных τ,φ,G,n.

Обычно в качестве такой переменной принимают один из размеров подпорного устройства

(l или D2), так ка наружный диаметр барабанного реактора ограничен стандартным рядом .

Конструктивные размеры вычисляют:

Толщина футеровки реактора - δ ( из теплового расчёта);

Внутренний диаметр реактора-

Dbn D 2

;

4 G

Длина реактора- L D ;

2

m

G

Удельное напряжение реактора по твёрдой фазе- Rt 15 n D 2 L

m

1. Упрощенный расчёт времени пребывания твёрдой фазы в реакторе пиролизёребарабанного типа.

Рассмотрим реактор пиролизёре установки УТТ-3000, принимая следующие геометрические

размеры: внутренний диаметр реактора- D=4,4 метра, длина реактор-L=15 метров.

Допускаем, что реактор имеет форму цилиндра.

Тогда внутренний объём реактора составит (м2):

V S L 0.785 D 2 L 0.785 4.4 2 15 228

S-площадь поперечного сечения реактора, м2.

Степень заполнения твёрдым материалом в проектных расчётах принимается равной

50% общего объёма реактора. В промышленных условиях степень заполнения меньше,

поэтому принимаем φ=0,4 (40%.) Тогда объём материала, находящийся в реакторе , с учётом

коэффициента заполнения будет равен (в м3):

Vm V 0.4 228 91.2

Удельный расход твёрдого теплоносителя ( золы) для «смоляного режима» составляет

nT=2-2,5 к одному. Принимаем нижний предел соотношения nT=2, следовательно объём,

занимаемый 2-мя частями теплоносителя-золы и одной частью сухого сланца составит 91,2

м3. Нетрудно вычислить, что объём сухого сланца , находящегося в реакторе составит (м3):

VC

Vm 91.2

30.4

n

3

Принимаем, что по структуре потоков реактор-пиролизёр является реактором

идеального вытеснения. В этом случае времена пребывания всех частиц потока в аппарате

идеального вытеснения одинаковы. Среднее время пребывания частицы сланца τ0

определяется частным от деления длины пройденного пути L (принимаем длину реактора),

на линейную скорость- w. Проведем несложные преобразования:

0

L LS V

w wS Q ,

Где V-объём , занимаемый потоком соответствующей фазы, м3.

Q – расход подачи соответствующей фазы в реактор м3/час.

Перейдём к от объёмных к массовым величинам, принимая, что насыпная плотность сухого

сланца остаётся постоянной по длине реактора ρ=1000 (кг/м3).

0

V c c.n

V c c.n

30.4 1000

0.27

Qc c 1 W Gc 1 W 3000

1 0.11000

24

Где Gc- часовая производительность установки по сухому сланцу , при условии что

исходный сланец имеет 10% влажность., Полученный результат 0,27 часа соответствует

времени пребывания частицы в реакторе 16,2 минуты.

Отношение

внутреннего и

внешнего

диаметров

Длина, м

УТТ-200

1,64/2

УТТ-500

УТТ-3000

Установка

Время пребывания в реакторе

твёрдого

материала

ПГС, с

4,5

20,6

18

2,52/3

6,0

21,4

15

4,38/5

14,0

20,7

21,2

Вероятным фактором неполного разложения сланца является уменьшение времени

пребывания частицы в реакторе , что связано с уменьшением полезного объёма реактора при

нарушениях технологического режима. Поэтому реактор необходимо периодически

останавливать на чистку.

Более подробный анализ движения материала в реакторе барабанного типа представлен в

работе.

http://www.tstu.ru/education/elib/pdf/2009/pershin-a.pdf

Математическая модель пиролиза в барабанном реакторе

Математических моделей пиролиза в барабанном реакторе крайне мало. Рассмотрим один из

подходов математического моделирования процесса пиролиза в барабанном реакторе1.

Для определения кинетических параметров процесса проведены экспериментальные

исследования высокотемпературного пиролиза сланца.

1. Горючие сланцы характеризуются высоким содержанием минеральных компонентов,

которые тесно связаны с органическим веществом (керогеном). Минеральная часть

подразделяется на карбонатную и песчано-глинистую составляющие, соотношение

между ними различно для различных сланцев и может изменяться в достаточно

широких

пределах.

Кероген

представляет

собой

гомогенное

молекулярное

соединение, не растворяющееся в органических растворителях и стойкое к действию

боль шинства химических реактивов. Характерным для керогена является высокое

содержание водорода (для сланцев массовое отношение С/Н~8, что близко к значению

этого соотношения для нефти).

2. При нагреве частиц сланца кероген переходит в пластическое состояние, при этом

выделяется смола, впоследствии распадающаяся на смесь жидких углеводородов - газ

и кокс. Для небольших частиц (размером меньше 100 мкм), внутреннее термическое

сопротивле¬ние которых мало, при скорости нагрева порядка 104÷105 К/с кинетика

процесса не зависит от диаметра частиц и описывается уравнением

где Y - массовая концентрация керогена в частицах сланца, kр- константа скорости

разложения керогена,

1

Г. Я. Герасимов, Г. К. Тер-Оганесян.,Термическая деструкция твёрдого топлива в реакторе-

пиролизере барабанного типа. Физика горения и взрыва, 2001, т. 37, № 3

Т - температура окружающей среды. Более крупные частицы нагреваются не мгновенно,

внутри появляются значительные температурные градиенты. Динамика процесса

описывается эффективной константой скорости, которая зависит уже не только от уровня

температур, но и от скорости нагрева, дисперсного состава топлива и других параметров.

В этом случае уравнение (1) позволяет определить изменение локальной концентрации

керогена Y(r, t) внутри сферической частицы в зависимости от радиальной координаты r,

причем распределение температуры T(r, t) должно находиться из условий прогрева

частицы в процессе ее теплообмена с окружающей средой.

1.Определение кинетических констант

Экспериментальные данные по величине kр весьма ограничены и относятся, в основном, к

области температур Т < 700 К (низкотемпературный пиролиз или ретортинг)

[4Термическое разложение сланца исследовалось на лабораторном стенде непрерывного

действия с газовым теплоносителем. Для опытов был выбран прибалтийский сланец кукерсит, который хорошо изучен в лабораторных и промышленных условиях и широко

используется в сланцеперерабатывающей промышленности. Отобранная проба сланца

подвергалась размолу на вибромельнице, затем проводились сушка и рассев частиц через

сито с размером ячейки 80 мкм. Средний состав опытного образца (на сухую массу):

Ad=43,19; (CO2)cd=15,50; Cd=29,22; Hd=3,67; Sd=1,74, где A - зольность топлива, (CO2)cкарбонатная составляющая минеральной части. Влажность топлива (аналитическая)

Wa=0,59%.

Нагрев частиц сланца до температуры процесса проводился в спутном потоке инертного

газового теплоносителя. За счет достаточно высокой степени размола основная масса

частиц нагревалась со скоростью порядка 105 К/с. Образующиеся парогазовые продукты

термического разложения керогена и частицы сланца находились в реакционной зоне в

течение заданного промежутка времени (и 0,24 с), который примерно равен характерному

времени процесса для исследуемой области температур. Процесс прекращался

посредством «замораживания» - резкого охлаждения парогазовых продуктов до

температуры и 600 К при их смешении с холодным теплоносителем (углекислотой).

Выход продуктов пиролиза (смола, газовый бензин, пирогенная вода и коксик)

определялся непосредственными замерами, выход газа - по материальному балансу (с

учетом потерь 2%).

Состав продуктов пиролиза сланца представлен в таблице. Видно, что выход смолы при

увеличении температуры процесса растет и проходит через максимум в диапазоне Т =

870÷900 К. При расчете на условную горючую массу сланца максимальный выход смолы

составляет 72,6%. Рост выхода газового бензина с увеличением температуры, очевидно,

связан с последующим разложением тяжелой части смолы, что подтверждается

уменьшениемобщего выхода смолы. Элементный состав смолы для всех опытов

примерно одинаков и в среднем равен: С = 77.8; Н = 9.4; (О + N + S) = 12.8% (по массе).

Массовый состав пробуктов пиролиза сланца, % *

T, K

Смола

Бензин

Вода

Коксик

Газ

790

8,9

0,7

1,2

86,4

0,8

830

18,0

1,4

1,1

76,1

1,4

830

22,3

1,6

1,6

70,5

2,0

870

26,6

3,0

1,8

60,4

6,2

870

27,3

2,6

3,6

58,3

6,2

900

26,8

2,7

3,3

56,7

8,5

900

27,8

2,8

2,5

55,6

9,9

930

21,8

4,1

2,5

55,4

14,2

930

19,8

3,4

4,9

54,4

15,5

Примечание. * Потери приняты равными 2%.

Полученные данные позволяют определить значения kр в исследуемой области

температур. Предполагалось, что после завершения процесса твердая фаза (коксик)

состоит из золы А, карбонатной составляющей минеральной части (CO2)cи керогена Y.

При фиксированном значении температуры процесса Т из (1) получаем

, где τ

- время процесса. При определении kр не учитывалось возможное поступление в газовую

фазу СО2, образующегося в результате разложения карбонатов минеральной части

сланцев. Диссоциация СаСО3 начинается при Т

1000 К. Тем не менее, как показано в [5].

наличие в минеральной части сланца примесей, в частности SiO2, может ускорить

разложение СаСО3. На рис. 1 точками показаны экспериментальные значения константы

скорости kр, полученные в настоящей работе. В области исследуемых температур их

можно аппроксимировать зависимостью

, которая при низких

температурах хорошо описывает экспериментальные данные [4].

Дальнейшее поведение смолы определяется процессом ее разложения на более легкие

составляющие. Как показано в [6]. образование газовой фазы можно описать глобальной

реакцией вида

Смола

где

,

продукты термического разложения смолы, с постоянными значениями

стехиометрических коэффициентов

и константой скорости разложения смолы

. Экспериментальныеданные по выходу продуктов пиролиза

сланца, полученные в настоящей работе, показывают, что состав образующегося газа

практически

не

коэффициенты

зависит

от

температуры

процесса,

причем

стехиометрические

для различных компонентов газа следующие:

C2H4

=

0,120;

C3H6

=

0,060;

C4H6

=

0,023;

C4C8

=

0,020;

CH4

=

0,130;

C2H6

=

0,050;

C3H8

=

0,016;

C4H10 =

0,007;

CO2

=

0,190;

H2

=

0,150;

CO

=

0,224;

H2S

=

0,010.

Результаты измерений показывают, что органическая масса коксика с ростом

температуры уменьшается и при температуре пиролиза выше 900 К практически равна

нулю.

Рис. 1

3. Современные теории химического строения органической массы угля рассматривают

ее

как

ансамбль

конденсированных

ароматических.

гидроароматических

и

гетероциклических структур (кластеров), содержащих в виде заместителей различные

функциональные группы и соединенных между собой мостиковыми связями [7]. При

быстром

нагреве

частиц

угля

происходит

разрыв

связей,

прикрепляющих

функциональные группы к кольцевым кластерам с образованием летучих газовых

компонентов (CO, СО2, Н2О, Н2, СН4, HCN,H2S, алифатические углеводороды).

Считается. что выход функциональных групп происходит независимо друг от друга, а

кинетика выхода не зависит от сорта угля [8]. Одновременно с выходом легких

газовых компонентов идет расщепление мостиковой структуры угля с выходом

крупных молекулярных фрагментов (смолы).

2. Модель термодеструкции

Рассмотрим пористую сферическую частицу угля радиусом R, помещенную в

высокотемпературную область. В простейшем случае кинетика выхода функциональных

групп из частицы в газовую фазу описывается системой дифференциальных уравнений

первого порядка:

Здесь

угля);

- концентрация i-й функциональной группы (кг/кг исходной органической массы

- начальное значение

;r-радиальная координата внутри частицы;

и

-

кинетические параметры; Т - температура.

Выход функциональных групп в газовую фазу определяется разрывом соответствующих

связей, прикрепляющих функциональные группы к кольцевым кластерам. В одну и ту же

функциональную группу могут входить различные структурные элементы с разными

энергиями связи. Поэтому в последнее время используются модели, рассматривающие

выход отдельных функциональных групп как последовательность большого числа

параллельных независимых реакций, для которых величина Е имеет гауссовское

распределение. В предположении, что константы скорости этих реакций имеют один и

тот же предэкспоненциальный множитель

функциональной группы

, скорость изменения концентрации

, входящая в кинетическое уравнение (2), определяется

выражением

Кинетические параметры

,

и

выхода функциональных групп в газовую фазу и

методика расчета их исходного состава по известному элементному составу даны в [9].

3.Модель реактора идеального вытеснения

Для выяснения основных закономерностей теплообмена частиц твердого топлива с

теплоносителем в реакторе-пиролизере воспользуемся моделью реактора идеального

вытеснения, в которой каждый элементарный объем движущейся среды рассматривается

как перемещающаяся вдоль оси реактора замкнутая система.

Предположим, что размеры всех частиц топлива одинаковы, а их смешение с частицами

твердого теплоносителя происходит мгновенно и равномерно на входе в реактор.

Рассмотрим частицу топлива радиусом R, помещенную в засыпку мелких частиц

теплоносителя. Уравнение, описывающее теплообмен между частицей топлива и

частицами засыпки, имеет вид

Здесь

и

,

теплоносителя;

топлива;

- соответственно плотность, теплоемкость и температура частиц

- отношение массового расхода теплоносителя к массовому расходу

и

- соответственно плотность и теплоемкость частицы топлива.

Предполагается, что в (4) тепловой эффект реакций термического разложения

органической массы топлива мал [10].

Интегрирование (4) при постоянных значениях плотностей и теплоемкостей дает

следующее уравнение, связывающее температуры

где

и

и

:

- начальные температуры частиц теплоносителя и топлива. Уравнение

теплопроводности, описывающее прогрев частицы топлива, имеет вид

где

- теплопроводность частицы. Как показано в [11], тепло от засыпки к нагреваемой

частице топлива передается главным образом теплопроводностью через газовую

прослойку. Поэтому граничное условие на поверхности частицы имеет вид

Здесь

- теплопроводность газа, Nu- число Нуссельта. В случае теплообмена частиц

топлива с частицами засыпки Nu

15 при R = 5÷10мм [11].

Численное решение системы уравнений теплообмена (5), (6) совместно с кинетическим

уравнением (2) позволяет рассчитать динамику термического разложения твердого

топлива и определить характерное время процесса τ.

Рис. 2

Рис. 3

В качестве примера рассмотрим пиролиз частиц сланца при их нагреве в засыпке из

мелкого теплоносителя. Если пренебречь вторичными реакциями отложения смолы при

ее движении во внутрипоровом пространстве частицы, для определения локальной

концентрации керогена Y (r, t)внутри частицы можно воспользоваться значениями kp,

полученными при нагреве мелких частиц топлива в спутном потоке инертного газового

теплоносителя. Будем считать. что радиус частиц топлива R = 10 мм, отношение

массового расхода теплоносителя к массовому расходу топлива m = 2, начальная

температура сухих частиц топлива

= 293 К, начальная температура теплоносителя

= 973 К. Примем [12], что ср = 1,0 кДж/(кг∙К),

= 1200 кг/м,

массовое содержание керогена в сухой массе сланца

= 0,3 Вт/(м∙К). Начальное

= 0,374 (см. средние

характеристики опытного образца сланца).

На

рис.

4

приведены

результаты

расчета

основных

характеристик

процесса:

распределение температуры Т = Т(r, t) и концентрации керогенаY = Y(r,t) внутри частиц

топлива, а также изменение среднего содержания керогена

зависимости от времени. При этом

в частице топлива в

определяется по формуле

Из рис. 4 видно, что в рассматриваемых условиях разложение керогена завершается за

время τ = 480 с.

Рис. 4

4. Особенности процесса

При нагревании частицы твердого топлива размягчаются и проходят через стадию

пластического состояния. Устранить спекание частиц можно за счет непрерывного

движения

смеси

твердого

топлива

и

теплоносителя

в

реакторе.

Простейшей

конструкцией, позволяющей выполнить эти требования, является вращающийся

горизонтальный барабан.

Специфичность реактора-пиролизера барабанного типа по сравнению с реакторами

аналогичной

конструкции,

используемыми

в

других

отраслях

промышленности

(цементной, силикатной, химической, металлургической и т. д.), заключается в том, что

он относится к числу коротких горизонтальных барабанов (соотношение между длиной L

и диаметром D равно 2-3), вращающихся с малой скоростью (1-2 оборота в минуту) и

работающих с высокой степенью заполнения объема материалом (φ = 0,4 ÷ 0,6) при

относительно малом времени пребывания твердой фазы (600 ÷ 1000 с) и сравнительно

высокой температуре (Т = 700 ÷ 900 К) [13].

Высокая степень заполнения объема реактора твердой фазой наиболее просто достигается

установкой подпорных колец на концах барабана. К подпорным кольцам привариваются

патрубки, на которых устанавливаются концевые уплотнения специальной конструкции.

Через эти патрубки проводятся загрузка и выгрузка твердой фазы. Движение сыпучего

материала в осевом направлении происходит за счет разности высот слоя на входе в

барабан и на выходе из него. Выход реактора по такой схеме выполнен с подпорным

устройством,

состоящим

из

кольца

с

диаметром

отверстия

, относительно малым по сравнению с диаметром реактора, и из цилиндрического

патрубка длиной - l. Щель между наружной поверхностью вращающегося патрубка и

неподвижной системой продувается паром для устранения попадания туда парогазовой

смеси из реактора.

Скорость движения сыпучего материала u в горизонтальном направлении (или время

пребывания частиц в реакторе τ = L/u) и степень заполнения реактора φ зависят от

расхода топлива G и расхода теплоносителя mG, угловой скорости вращения реактора ω,

его диаметра D и длины L, а в реакторе с концевой диафрагмой - также от размеров

подпорного устройства с диаметром отверстия

и длиной патрубка l. В [13] на основе

анализа экспериментальных данных установлено, что

где

- удельное напряжение реактора по твердой фазе,

число Фруда,

- плотность твердой фазы,

свободного

-

- объем реактора, g - ускорение

падения.

При

и

в зависимостях(7)

,

,

.

Рассмотрим пример конструктивного выполнения реактора с производительностью по

сланцу G = 100 т/ч = 27,8 кг/с. При τ = 480 с и m = 2 можно предложить следующие

геометрические параметры установки: D = 4 м, L = 10 м,

= 2 м, l = 1 м. Степень

заполнения реактора твердой фазой и угловая скорость вращения реактора

определяются при этом из формул (7):φ = 0,29; ω = 0,094 c-1.

Вопросы для самоповторения

Описать схему материальных потоков отделения пиролиза УТТ.

От каких расчётных параметров зависит выход продуктов термодеструкции сланца,

температурный режим и время пребывания материала в реакторе.

Упрощенный расчёт времени пребывания твёрдой фазы в реакторе пиролизёребарабанного типа.

От каких факторов зависит скорость движения сыпучего материала в горизонтальном

направлении и степень заполнения реактора.

Уравнение, описывающее теплообмен между сферической частицей топлива и

частицами засыпки.

ЛИТЕРАТУРА

1. Волков Э. П., Гаврилов А. Ф., Гаврилов Е. И. и др. Новый способ сжигания

высокозольных топлив в циркулирующем кипящем слое - основа экологически чистой

ТЭС // Теплоэнергетика. 1989. № 3. С. 8-12.

2. Ferron J. R., Singh D. К. Rotarykilntransport processes // AIChE J. 1991. V. 37, N 5. P.

747-758.

3. Cane R. F. The origin and formation of oil shale // Oil Shale / T. F. Yon (Ed.). N. Y.: Elsevier,

1976. P. 27-60.

4. Sresty G. C., Dev H., Show R. U., Brides J. E. Kinetics of low temperaturepyrolysis of oil

shale by ITTRJ RE process // Proc. 15th Oil Shale Symp., Colorado, 1982. P. 279-292.

5.

Отс А. А. Процессы в парогенераторах при сжигании сланцев и канско-ачинских

углей. М.: Энергия, 1977.

6. Kavianian U. R., Vesavage V. F.,Dickson P. F., et al. Kinetic simulation model for steam

pyrolysis of shale oil feedstock // Ind. Eng. Chem. Res. 1990. V. 29, N 4. P. 527-534.

7.

Химия и переработка угля / В. Г. Липович, Г. А. Калабин, М. В. Камчиц и др. М.:

Химия, 1988.

8.

Solomon P. R., Hamblen D. G. Pyrolysis // Chemistry of Coal Conversion / R. H.

Schlosberg (Ed.). N. Y.: Plenum Press, 1985. P. 121-252.

9.

Герасимов Г. Я. Моделирование процесса пиролиза угольных частиц // Инж.-физ.

журн. 1999. Т. 72, № 2. С. 253-259.

10. Saxena S. С. Devolatilization and combustion characteristics of coal particles // Prog.

Energy Combust. Sci. 1990. V. 16. P. 55-94.

11. Баскаков А. П., Корочкина С. К. Изучение теплообмена между частицами твердого

мелко-зернистого теплоносителя в засыпке / / Тепло- и массоперенос. Общие вопросы

теплообмена. М.: Госэнергоиздат, 1963. С. 660-667.

12. Агроскин А. А. Физика угля. М.: Недра, 1965.

13. Красновский Г. А. Исследование реакторов барабанного типа для термической

переработки мелкозернистого сланца и методика их расчета: Дис. канд. техн. наук. М.,

1970.

Материальный и тепловой балансы барабанного реактора

1. Материальный баланс барабанного реактора

Уравнение материального баланса:

G1+G2=G3+G4

Где G1-сухой сланец на входе в реактор ;

G3-полукокс на выходе из реактора;

G2-теплоноситель на входе в реактор;

G4-уменьшение веса полукокса в результате

выхода газообразных и жидких продуктов термического разложения.

Барабанный реактор.

Рассчитаем количества исходных

веществ и конечных продуктов

барабанного реактора ,работающего со следующими

расходными показателями:

Производительность по сланцу, т/сут 3100.

Расход оборотной воды м3/т 50 .

Расход газа м3/т 30,5.

Расход смолы м3/кг 320,5 .

При расчете материального баланса за единицу измерения принимаем кг/ч.

Следовательно производительность барабанного реактора по сланцу:

П=(3100*1000)/24=129166(кг/ч)

Влагосодержание сланца равно 12,4%.Найдём расход влаги:

G5=12,4/100*129166=16016(кг/ч)

Рассчитаем расход сухого сланца равняется:

G1=129166-16016=113150 (кг/ч)

Для того чтобы рассчитать уменьшение веса полукокса необходимо найти расход воды ,газа

и смолы (в расчете на сланец)

G4=Gв+Gг+Gсм,

Где Gв-расход воды;

Gг-расход газа;

Gв=50/10-3* 113150=5657(кг/ч)

Gг=50,7/10-3* 113150=5736,70(кг/ч)

Gсм=320,5/10-3* 113150=36264,57(кг/ч)

G4=5657+5736,70+36264,57=47 658,27 (кг/ч)

Полукокс на выходе из реактора:

Gсм-расход смолы

Приход

Исходные

Расход

Масса,кг

Конечные продукты

Масса,кг

G3=

вещества

1.Сухой сланец

G2+

113150

1.Полукокс

G1-

68491,73

G4=3

2.Теплоноситель

Всего:

3100

116250

2.Уменьшение

веса 47658,27

000+

полукокса в результате

1131

выхода газообразных и

50-

жидких

4765

продуктов

термического

8,27

разложения

=684

Всего:

116250

91,73

(кг/ч)

2 Тепловой баланс барабанного реактора

Уравнение теплового баланса:

Qc.c+Qт= Qр+Qвп+Qсм+Qг+Qв+Qпк+Qз

Где Qc.c-физическое тепло сухого сланца; Qт-тепло теплоносителя на входе в реактор

Qр-теплота разложения сланца; Qвп-внешние тепловые потери; Qсм-физическое тепло

смолы; Qг-физическое тепло полукоксового газа; Qв-тепло паров воды; Qпк-тепло

полукокса ; Qз-тепло золы.

Барабанный реактор

Найдём

количество

физической теплоты сухого

сланца

при

теплоемкости

удельной

1,05

кДж/(кг*K) и температуре 383K,G1=113150кг/ч:

Qc.c=G1·c·t=113150·383·1,05/10-3=45503,27(МДж)

Рассчитаем тепло теплоносителя на входе в реактор при температуре 1073 К и удельной

теплоемкости 1,13 к/Дж:

1,13

1073 G2 1212,49 363747( МДж )

3

QT=G2·c·t=G2· 10

Рассчитаем внешние тепловые потери при теплопотерях реактора 5,27 кДж/кг:

6,27

5,27

109500

577,06( МДж )

3

3

Qвп=G1· 10

· 10

Найдем теплоту разложения сланца при удельном количестве теплоты 0,1258 кДж/кг:

Qp=G1·0,1258/10-3=109500·0,1258/10-3=13,77 (МДж)

Физическое тепло полукоксового газа рассчитывается при температуре 773K, при

теплоемкости 2,14 кДж/(кг·К),при Gг=5551,65 кг/ч:

2,14

773 9183,65( МДж )

3

Qг=Gг·с·t=5551,65· 10

Рассчитаем физическое тепло смолы при теплоемкости 2,07 кДж/(кг·К),при температуре

773К, Gсм=16184,10 кг/ч

2,07

25896,34( МДж )

3

Qсм=Gсм·с·t=16184,10·773· 10

Найдём тепло паров воды при GВ=2518,50 кг/ч и теплосодержании паров воды 3490

кДж/кг:

Qв=2518,50·3490/10-3=8789,56 (МДж)

Тепло полукокса рассчитывается при G1=109500 кг/ч, G4=27210,75 кг/ч, теплоемкости 1,15

кДж/(кг·K) и температуре 773 К:

Qпк=(G1-G4) ·c·t=(109500-27210,75) ·773·1,15/10-3=73151,02 (МДж)

Рассчитаем тепло золы при теплоемкости 1,13 кДж/(кг ·K) и температуре 773К:

1,13

3

Qз=G2·c·t=G2· 10

G2·873,49=3000·873,49=262047 (МДж)

Рассчитаем G2:

45503,27+1212,49 G2= 577,06 +13,77+ 9183,65 + 25896,34 +8789,56+73151,02+873,49·G2

G2(1212,49-873,49)=145735,43-44035,43=101700

101700

10

G2= 339

3100(кг/ч)

Тепловой баланс барабанного реактора

Приход

Расход

Наименование статей

Теплота МДж

Наименование

Теплота МДж

статей

1.Физическое

тепло 45503,27

сухого сланца

1.Тепло разложения 13,77

сланца

335622,97

2.Тепло теплоносителя

2.Внешние тепловые

потери

577,06

3.Физическое тепло

полукоксового газа

4.Физическое тепло

смолы

9183,65

5.Тепло паров воды

25896,34

6.Тепло полукокса

7.Тепло золы

8789,56

73151,02

262047

Всего:

379658,4

Всего:

379658400

Циркуляция золы теплоносителя

Твердая фаза оставшаяся в реакторе после завершения термодеструкции, состоит из

отработанного теплоносителя и полукокса, образовавшегося в результате термодеструкции

сланца. Этот материал, называемый коксозольным остатком (КЗО),из реактора направляют

в аэрофонтанную топку, где в потоке подогретого воздушного дутья сжигают

содержащиеся в нем горючие

компоненты.Тепло, выделенное в результате горения

органической массы КЗО,расходуется на нагрев циркулирующего зольного теплоносителя и

полукокса и

дымомых

газов,образущихся при

горении.В горючей

массе КЗО

потенциального тепла содержится больше чем требуется физического тепла на нагрев

перечисленных выше потоков,поэтому горение в аэрофонтанной топке осуществляют при

α<1, т.е. часть потенциального тепла КЗО сознательно переводят в химическую и

физическую неполноту сгорания.По этой причине температурный режим термообработки

теплоносителя в аэрофонтанной топке (температура газовзвеси на выходе из аэрофонтанной

топки) и температура возвращаемого в реактор зольного теплоносителя регулируется

объемом вдуваемого в топку воздушного дутья.

Полученную в аэрофонтанной топке газовзвесь направляют в циклон теплоносителя, где из

общего потока осаждаются наиболее крупные частицы золы .В качестве зольного

теплоносителя их возвращают в циклон.Далее контур циркуляции твердого теплоносителя

повторяется.

Газовзвесь ,оставшуюся за пределами контура циркуляции разделяют на золу и дымовые

газы.После утилизации содержащегося в них тепла и санитарной очистки оба потока

сбрасывают в окужающую среду.

Основные параметры контура циркуляции следующие:

Кратность циркуляции теплоносителя n

Время, в течение которого осуществляется один цикл (кругооборот)теплоносителя, tц.

Кратностью циркуляции n принято называть отношение массового расхода теплоносителя

Gт к массовому расходу подаваемого на переработку сухого сланца Gc .Для упрощения

расчетов использована методика [ 4] в которой используют не абсолютные , а удельные

показатели упомянутых расходов ,выраженные через расход перерабатываемого сланца Gc.

Тогда

g T GT / GC ; g C GC / GC 1; п GТ /GС g T /g C g T

т.е. n=gт

Масса подаваемого на переработку сланца определяется выбранной производительностью

установки Gc , а масса циркулирующего (возвращаемого в реактор) теплоносителя , хотя

она и зависит от параметров переработки и качества перерабатываемого сланца, в основном

определяется величиной коэффициента полезного действия сепаратора теплоносителя и

концентрацией твердой фазы в поступающей в этот сепаратор газовзвеси.

Удельный выход золы ,получаемой при сжигании

полукокса в аэрофонтанной топке,

можно определить по формуле : [ 4]

g з 1 K И ОМ d K Д (СO2 ) dM - K S K П (Sod Sdм )

Kи- коэффициент использования условной органической массы в долях единицы

OMd – содержание условной органической массы

Kд-коэффициент декарбонизации

(СO2 ) dM -содержание углекислоты карбонатов

KS – коэффициент прироста массы золы за счет сульфуризации

S Od

- содержание органической серы

S Md -содержание колчеданной серы

При расчетах были приняты следующие исходные данные:

для УТТ, перерабатывающих сланец – Ки=0,96

кукерсит

сухой сланец, используемый в качестве ОМd=31,1% ;34,8%

сырья

для

принятого

режима

работы tафт=800 0С ;Kд =0,3

аэрофонтанной топки на УТТ -3000

сухой сланец-кукерсит ,используемый

(СO2 ) dM =19,6%

в настоящее время в качестве сырья на

УТТ -3000

коэффициент прироста массы золы за Kп=1,125

счет сульфуризации

Содержание общей серы

S Od S Md

+

=(1,69% ; 1,95%)

Для нижнего и верхнего пределов содержания органического вещества, углекислоты

карбонатов и содержания общей воды.

При переработки сланца –кукерсита удельный выход золы gз составляет ,%:

g з 1 0,96 31,1 0,3 19,1 0,83 1,125 1,69 10 2 0,66

%

g з 1 0,96 34,8 0,3 19,1 0,83 1,125 1,95 10 2 0,62

%

В зависимости от режимов работы , кратности циркуляции теплоносителя в стационарных

условиях составляет n = 1,5-2,5. Особенности накопления (сброса) массы золы в контуре

циркуляции теплоносителя до заданной кратности циркуляции n, не изучена.Следовательно

в условиях изменения кратности циркуляции отделение утилизации тепла твердого

теплоносителя может работать с переменной производительностью,т.е. выход золы при

сжигании полукокса в АТФ может изменятся от 0,62 до 0,66.

Литература

1.

Шипиков

Н.Н.

Исследавиние

аэрофонтанных

камер

сгорания:

Автореф.дис..канд.техн.наук/ ЭНИН.-М.

2. Красновский

переработки

Г.Н. Исследование реакторов барабанного типа для термической

мелкозернистого

сланца

и

методика

их

расчета:

Автореф.дис..канд.техн.наук/ЭНИН.-М

3.

Тягунов Б.И.,Волков Т.М.,Чикул В.И. Процесс и установка для термической

переработки сланца с твердым теплоносителем.1976

4.

Иорудас К.-А.А. Энергетический институт им. Г.М. Кржижановского (ЭНИН).

Calculation of Heat Carrier Ash Circuit for the Units with Solid Heat Carrier {1}

5.

Исаченко В.П., Осипова В.А., Сукомел А.С. Теплопередача. – М.: Энергия, 1981.