Лабораторная работа №1. МЕТОДИКА ПРОВЕДЕНИЯ ПРОВЕРОЧНЫХ ИСПЫТАНИЙ УРОВНЕМЕРА

advertisement

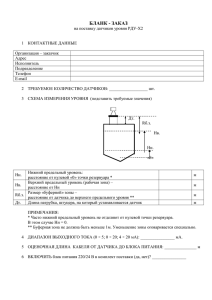

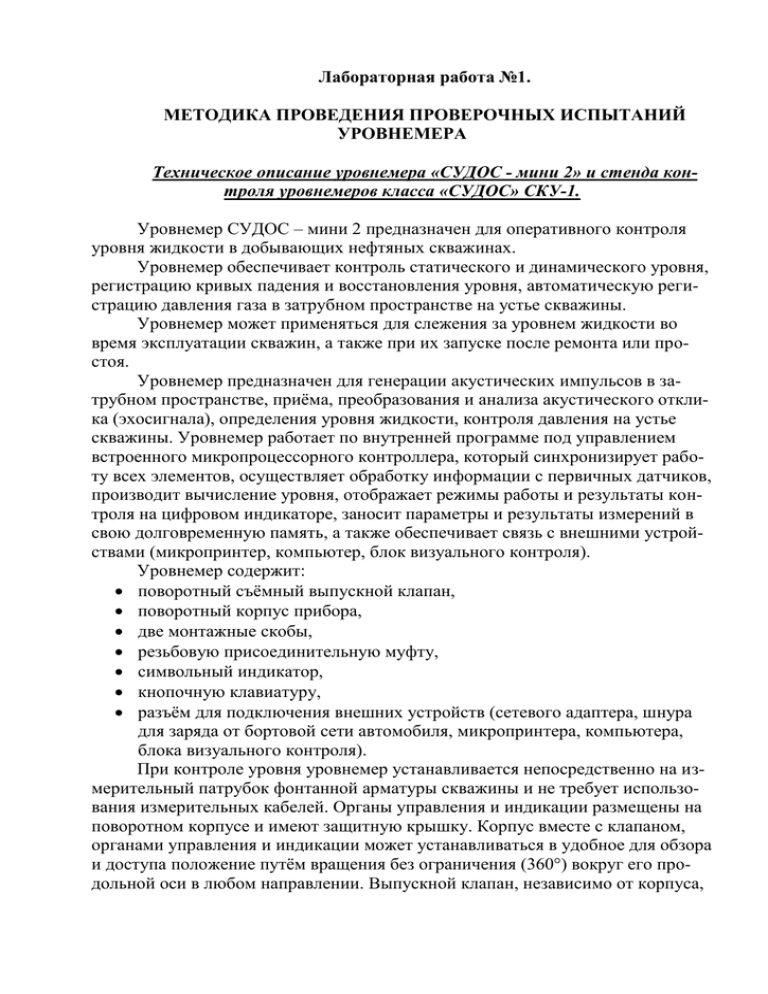

Лабораторная работа №1. МЕТОДИКА ПРОВЕДЕНИЯ ПРОВЕРОЧНЫХ ИСПЫТАНИЙ УРОВНЕМЕРА Техническое описание уровнемера «СУДОС - мини 2» и стенда контроля уровнемеров класса «СУДОС» СКУ-1. Уровнемер СУДОС – мини 2 предназначен для оперативного контроля уровня жидкости в добывающих нефтяных скважинах. Уровнемер обеспечивает контроль статического и динамического уровня, регистрацию кривых падения и восстановления уровня, автоматическую регистрацию давления газа в затрубном пространстве на устье скважины. Уровнемер может применяться для слежения за уровнем жидкости во время эксплуатации скважин, а также при их запуске после ремонта или простоя. Уровнемер предназначен для генерации акустических импульсов в затрубном пространстве, приёма, преобразования и анализа акустического отклика (эхосигнала), определения уровня жидкости, контроля давления на устье скважины. Уровнемер работает по внутренней программе под управлением встроенного микропроцессорного контроллера, который синхронизирует работу всех элементов, осуществляет обработку информации с первичных датчиков, производит вычисление уровня, отображает режимы работы и результаты контроля на цифровом индикаторе, заносит параметры и результаты измерений в свою долговременную память, а также обеспечивает связь с внешними устройствами (микропринтер, компьютер, блок визуального контроля). Уровнемер содержит: поворотный съёмный выпускной клапан, поворотный корпус прибора, две монтажные скобы, резьбовую присоединительную муфту, символьный индикатор, кнопочную клавиатуру, разъём для подключения внешних устройств (сетевого адаптера, шнура для заряда от бортовой сети автомобиля, микропринтера, компьютера, блока визуального контроля). При контроле уровня уровнемер устанавливается непосредственно на измерительный патрубок фонтанной арматуры скважины и не требует использования измерительных кабелей. Органы управления и индикации размещены на поворотном корпусе и имеют защитную крышку. Корпус вместе с клапаном, органами управления и индикации может устанавливаться в удобное для обзора и доступа положение путём вращения без ограничения (360°) вокруг его продольной оси в любом направлении. Выпускной клапан, независимо от корпуса, может также вращаться без ограничения вокруг своей продольной оси для установки выкидного сопла в сторону от оператора. Внимание! Вращать корпус и клапан допускается только при отсутствии давления в рабочем объёме уровнемера. При контроле уровня используется метод волнометрирования. Акустический импульс проходит по затрубному пространству скважины от прибора до уровня жидкости и обратно со скоростью, зависящей от физикохимического состояния газа. Уровнемер в течение 20 секунд контролирует эхосигнал, усиливает его и записывает в свою память. Одновременно определяется и также записывается в память давление газа в затрубном пространстве. При анализе и обработке записанной информации определяется уровень жидкости в скважине, который отображается на цифровом индикаторе и автоматически сохраняется в энергонезависимой памяти прибора в виде символьного отчёта. При вычислении уровня жидкости прибор автоматически выбирает скорость акустического импульса по одной из записанных в прибор таблиц для скорости звука. Номер рабочей таблицы выбирается оператором. Кроме того, можно не использовать таблицы, а ввести скорость звука (вне зависимости от давления и уровня) вручную с клавиатуры. Скорость звука для скважин даже в пределах одного месторождения может сильно изменяться. Поэтому рекомендуется пользоваться таблицей поправок для конкретного месторождения или для групп скважин в пределах одного месторождения. Во всяком случае прибор будет показывать уровень только на основе той скорости звука, которая ему задана. Прибор автоматически анализирует также уровень всех сигналов, включая шумовые, определяется степень влияния помех и, при необходимости, автоматически включает (или отключает) программный фильтр подавления помех. Стенд контроля уровнемеров класса «Судос» СКУ-1 предназначен для контроля работоспособности и проверки заявляемых технических характеристик при входном контроле, при периодических испытаниях, а также после ремонта и долговременного хранения. Кроме того, стенд позволяет оценивать точностные характеристики других уровнемеров. Стенд состоит из следующих частей: измерительный патрубок – предназначен для монтажа датчиков типа УГП и приборов класса «Судос-мини» и других датчиков систем контроля уровня оборудованных конусной присоединительной резьбой по ГОСТ 633-80, шаровой кран №1 – предназначен для стравливания давления из волновода, а также для отсекания волновода при смене проверяемых изделий, манометр – предназначен для измерения давления в волноводе с целью оценки точности показания проверяемых изделий, шаровой кран №2 – предназначен для отсекания компрессора при наборе необходимого давления, рабочий стол – предназначен для крепления измерительного патрубка и обеспечения рабочего места оператора, воздушный электрокомпрессор – предназначен для создания в волноводе избыточного давления воздуха, волновод – предназначен для обеспечения распространения звуковых волн и является имитатором затрубного пространства добывающих скважин, соединительный шланг – предназначен для подачи избыточного давления в волновод, рама крепления волновода – предназначена для крепления и обеспечения устойчивости волновода. Ход работы. Проверка в режимах «контроль уровня» и «контроль давления». 1) Включить прибор и выставить значение скорости распространения звука с учетом температуры, в которой проводятся испытания, и давления в волноводе: Зависимость скорости звука в сухом воздухе от температуры при атмосферном давлении 14 16 18 20 22 24 26 T, °C V, м/c 340,5 341,6 342,8 344 345,2 346,4 347,5 28 348,7 Зависимость скорости звука от давления при температуре 20°C 0 1 2 3 4 5 6 7 8 9 P, 2 кГс/см V, м/c 344,0 344,1 344,3 344,4 344,5 344,7 344,8 344,9 345,1 345,2 2) Открыть шаровой кран №1 (для стравливания давления из волновода). 3) Установить датчик или прибор на измерительный патрубок стенда. 4) Демонтировать с датчика или прибора клапан и вместо него поставить шаровую насадку (при этом давление в волноводе должно быть равно атмосферному). 5) Установить на приборе «режим контроля уровня» и запустить данный режим. 6) Генерировать акустический импульс путем резкого удара по шаровой насадке. 7) Произвести запись отклика акустического сигнала в память прибора и трижды повторить процесс измерения и записи уровня. 8) Демонтировать с прибора шаровую насадку и вместо нее поставить клапан. 9) Перевести прибор в «режим контроля давления» и считать показания давления с индикатора прибора и манометра при атмосферном давлении. 10) Открыть шаровой кран №2 (для сообщения компрессора с волноводом). Включить компрессор и довести давление воздуха в волноводе до остановки компрессора (~3,5 кГс/см2), контролируя показания по манометру. Закрыть шаровой кран №2 (для отсечения компрессора от волновода). 11) Выставить значение скорости звука в приборе с учетом температуры, в которой проводятся испытания, и давления в волноводе. 12) Считать показания давления с индикатора прибора и манометра и трижды повторить процесс измерения и записи давления. 13) Установить на приборе «режим контроля уровня» и запустить данный режим (при этом, в течение 3-х секундной паузы, когда прибор измеряет шум не производить лишнего шума, чтобы порог компарирования в приборе установился на минимальном уровне). 14) Генерировать акустический импульс путем слабого удара по корпусу датчика или прибора. 15) Произвести запись отклика акустического сигнала в память прибора и трижды повторить процесс измерения и записи (при этом не должно быть посторонних шумов в помещении, недопустимо дотрагивание до стенда и датчика прибора). Если шумы во время проверки все же возникли, то необходимо отказаться от записи сигнала в память прибора, а процесс контроля повторить. 16) Демонтировать прибор. Для этого все шаровые краны должны быть закрыты. ВНИМАНИЕ! При несоблюдении данного требования возможен громкий хлопок. После демонтажа прибора ПЛАВНО открывать шаровой кран №1 для стравливания давления. Результаты измерений и вычислений занести в Протокол проверочных испытаний уровнемера. ВЫВОДЫ Изделие считают выдержавшим проверку, если: а) при измерении давления показания прибора совпали с показаниями манометра стенда с точностью не более ± 0,5 кГс/см2. б) при измерении уровня с шаровой насадкой и клапаном с избыточным давлением в волноводе измеренные значения уровня совпали с длиной волновода с точностью не более ± 2м, а количество отражений во всех случаях было не более 9. Протокол проверочных испытаний уровнемера 1. Характеристика изделия и условий испытаний. Модель уровнемера (комплекса) _____________________________________ Заводской номер изделия ___________________________________________ Заводской номер датчика ___________________________________________ Представлен ______________________________________________________ (организация, эксплуатирующая данное оборудование) Температура при испытаниях, ºС _____________________________________ Установленные в приборе (комплексе) скорости звука, м/с V1 (при P=0) __________________________________________________________ V2 (при P=max) ________________________________________________________ Длина волновода стенда, м __________________________________________ 2. Результаты проведения испытаний. № из м Контроль уровня Р=0 кГс/см2 Р=max Контроль давления Кол-во видимых отражений Р=0 кГс/см2 Р=max мано- прибор мано- прибор Р=0 Р=max 2 метр метр кГс/см 1 2 3 Уровень шумов. усл.ед. +-3 3. Вывод по результатам проведения испытаний. Прибор (комплекс) годен/не годен (ненужное зачеркнуть) к дальнейшей эксплуатации. При этом имеются следующие замечания: __________________________________________________________________ __________________________________________________________________ __________________________________________________________________ __________________________________________________________________ __________________________________________________________________ Испытания провёл _________________________________________________ «___»_______________201___года Лабораторная работа №2. ОЦЕНКА ПЕРЕДАТОЧНОЙ ХАРАКТЕРИСТИКИ КАНАЛА НАГРУЗКИ ДИНАМОГРАФА Техническое описание динамографов СИДДОС и стенда контроля канала нагрузки динамографов класса «СИДДОС», «СУДОС» СКД-01. Динамограф СИДДОС-01, предназначенный для комплексного контроля работы штанговых глубинно-насосных установок (ШГНУ), обеспечивает автоматизацию контроля динамограмм типа «нагрузка-положение» в рабочем состоянии и при выводе ШГНУ на режим. Прибор может также применяться для контроля утечек (тест клапанов). Рабочий комплект динамографа СИДДОС-01 включает блок электронный и датчик положения и нагрузки, соединяемые измерительным кабелем. Блок электронный представляет собой микропроцессорный контроллер, который управляет работой всех элементов, осуществляет приём и обработку данных, поступающих с датчика положения и нагрузки, отображает режимы работы и результаты контроля на цифровом индикаторе, записывает параметры и результаты измерений в оперативную память, пересылает данные на микропринтер или персональный компьютер. Датчик положения и нагрузки (ДПН3) устанавливается между траверсами подвески колонны штанг и предназначен для контроля нагрузки и перемещения штока. В его состав входят чувствительные элементы датчика нагрузки, клиновые домкраты, блок измерительных преобразователей, трос привода датчика положения, разъём для подключения к блоку электронному. Оценка режимов работы ШГНУ производится по результатам контроля динамической и статической нагрузки, передаваемой от подвески на полированный шток, в зависимости от положения штока при включённой или отключённой ШГНУ. Прибор обеспечивает 3 вида исследований: Динамограмма – снятие одиночной динамограммы с выбором номера контролируемого цикла Контроль откачки – автоматическое снятие до пяти циклов с установленным интервалом времени между циклами (от 1 до 9 минут) Тест клапанов – регистрация изменения нагрузки в течение 20 сек. в верхнем или нижнем положении штока (метод «линий потерь») Во всех исследованиях применяется прямой контроль нагрузок и перемещений с помощью ДПН3, размещаемого между траверсами подвески колонны штанг. Монтаж ДПН3 производится без разгружения подвески с помощью собственных клиновых домкратов. Динамограф «СИАМ-МАСТЕР-2» является одной из двух частей мобильного комплекса. Комплекс обеспечивает два класса исследований на добывающей скважине: Исследования с использованием динамометрирования ШГНУ Исследования на основе контроля уровня жидкости в затрубном пространстве Комплекс смонтирован на базе автомобиля ВАЗ 21213 (НИВА) или на базе УАЗ 31514 (31512). Канал динамометрирования по своим функциональным возможностям аналогичен динамографу «СИДДОС-01» с улучшенными возможностями управления процессом исследования, обработки и визуализации результатов. Управление процессом исследований выполняется непосредственно с компьютера. Компьютер обеспечивает контроль исследования в реальном режиме времени и оперативную подготовку конечных результатов исследований. По своим функциональным возможностям динамограф «СИДДОСавтомат» аналогичен «СИДДОС-01» и реализует тот же набор исследований, но имеет ряд существенных отличий. Портативный моноблочный динамограф «СИДДОС-автомат» в отличие от других динамографов обеспечивает полную автоматизацию всех динамометрических исследований без привлечения второго оператора (необходим только оператор для включения и отключения станка-качалки). Для подачи команд оператору в динамографе используется светозвуковая система оповещения. В динамографе «СИДДОС-автомат» расширены возможности управления режимами исследования (продолжительность контроля, количество контролируемых циклов и т.п.). Датчик подключён непосредственно к динамографу без использования измерительного кабеля. Это упрощает эксплуатацию, повышает оперативность исследований, повышает безопасность работы и увеличивает надёжность изделия. Динамограф комплектуется двумя сменными датчиками нагрузки различного исполнения и назначения: Межтраверсный датчик нагрузки для количественного контроля при динамометрировании Накладной на шток датчик нагрузки для оценочного контроля графика динамограммы Уровнемер-динамограф «СУДОС-комплекс» представляет собой моноблочный уровнемер скважинный, дополненный накладным на шток датчиком нагрузки для динамометрирования. Практически это устройство совмещает функции кровнемера и динамографа. В режиме динамографа устройство обеспечивает контроль динамограммы и визуализацию графика на графическом индикаторе. Традиционные средства динамометрирования позволяют оперативно выполнять контроль состояния ШГНУ и совместно с другими средствами контроля выявлять следующие типовые нарушения в её работе: Утечки жидкости в нагнетательной части насоса Утечки жидкости в приёмной части насоса Влияние газа Низкий динамический уровень жидкости в затрубном пространстве Низкая посадка плунжера Высокая посадка плунжера Выход плунжера из насоса Выход насоса из седла Обрыв штанг Сильная затяжка сальника Прихват плунжера Заедание плунжера Неравномерная работа плунжера Фонтанные проявления Утечки в НКТ Запаздывание посадки нагнетательного и впускного клапанов Большие отложения парафина и песка в НКТ и ряд других неисправностей и нарушений в работе ШГНУ. По результатам контроля динамограмм могут быть выполнены оценки производительности установки, продуктивности скважины и проведена оптимизация подбора оборудования ШГНУ. Электронные динамографы в дополнение к обычным могут автоматически контролировать следующие параметры и зависимости: Реальный ход полированного штока Темп качания балансира (качков в минуту) Изменение нагрузки на штоке во времени Перемещение штока во времени и передавать все полученные данные в компьютер для дальнейшей обработки. Известны два метода динамометрирования ШГНУ: контроль на поверхности нагрузки полированного штока подвески и глубинный контроль усилий, передаваемых с подвески на плунжер насоса. Динамограммы, соответствующие этим методам, называют соответственно поверхностными и глубинными (плунжерными). Контроль плунжерной динамограммы на практике выполнить трудно (и невозможно выполнить без временного вывода скважины из эксплуатации). В основном используется оценка состояния ШГНУ по поверхностной динамограмме. СКД-1 – стенд контроля канала нагрузки динамографов класса «СИДДОС» и «СУДОС» предназначен для контроля работоспособности и проверки заявляемых технических характеристик при входном контроле, при периодических испытаниях, а также после ремонта и долговременного хранения. Кроме того, стенд позволяет оценивать точностные характеристики других электронных и гидравлических динамографов. Стенд состоит из четырёх основных блоков: Устройство нагрузочное Сетевой адаптер Цифровой вольтметр Насос гидравлический Устройство нагрузочное представляет собой настольный блок для погружения первичных датчиков систем динамометрирования, как межтраверсного, так и накладного типа (накладного на полированный шток). Устройство создаёт нагрузку (растягивающее усилие) на последовательно соединённые узлы: стендовый датчик нагрузки, полированный шток и траверсы. Устройство имеет гидравлический привод. Нагружение производится путём ручного накачивания рабочей жидкости насосом гидравлическим (кран сброса давления должен быть закрыт) в исполнительный гидроцилиндр, расположенный в основании устройства нагрузочного. При этом исполнительный гидроцилиндр передаёт растягивающее усилие на две тяги (усилие направлено вниз), к которым прикреплена верхняя траверса двухтраверсной подвески. Разгружение производится открытием крана сброса давления (перепускного клапана), расположенного на корпусе насоса (ручка с «барашком»). В устройстве реализована система крепления, аналогичная канатной двухтраверсной подвеске полированного штока ШГНУ. Межтраверсные датчики устанавливаются между траверсами. Датчики накладного типа устанавливаются на полированный шток. При этом в межтраверсное пространство вставляется межтраверсный вкладыш. Гайка предварительного натяжения позволяет развести траверсы до необходимой величины для монтажа межтраверсных датчиков и создать предварительное усилие для выбора зазоров. Для снижения трения под гайкой предварительного натяжения размещён упорный насыпной шариковый подшипник. Устройство также имеет электронный блок, предназначенный для стабилизации питающего напряжения стендового датчика нагрузки по кабелю, и следующие элементы коммутации: Гнездо «НАГРУЗКА» - подключение цифрового вольтметра Гнездо «КОНТРОЛЬ» - контроль питающего напряжения стендового датчика нагрузки Гнездо «ПИТАНИЕ 12V» - подключение сетевого адаптера Винт предназначен для подключения защитного заземления Стекло предназначено для защиты обслуживающего персонала от возможного «вылета» механических частей проверяемого оборудования. Сетевой адаптер предназначен для питания электронного блока устройства нагрузочного. Адаптер преобразует напряжение переменного тока 220V, 50 Hz в постоянное напряжение 12V. Цифровой вольтметр предназначен для измерения напряжения разбаланса тензометрического моста, поступающего со стендового датчика нагрузки. Ход работы 1) Измерение напряжения питания стендового датчика Uпит. 2) Монтаж динамографа на стенд, затяжка гайки предварительного натяжения для ликвидации зазоров в приводе и создания предварительной нагрузки на датчик (50 – 100 кг, оценивается по показанию динамографа). 3) Расчет показаний стендового датчика нагрузки по измеренному напряжению питания Uпит и занесение в протокол: Ud (i) P(i) 1,5 Uпит / 10 , мВ. 4) Трехкратный “обжим” датчика (0 – 10 т). 5) Первый цикл – плавная нагрузка датчика до уровня 2 т и далее до 10 т через 1 т (контроль нагрузки производить по расчетным показаниям на вольтметре Ud(i), [мВ]). Набор нагрузки должен происходить только по нарастающей. Занесение в протокол показаний динамографа N1(i), [т] и напряжения U(i), [мВ] для каждого измерения. Цикл заканчивается снятием нагрузки до уровня предварительного нагружения (50 – 100 кг). 6) Для второго и третьего цикла повторяют п. 4 – 5, с занесением в протокол показаний динамографа N2(i), N3(i), [т] для каждого измерения. Контроль нагрузки производить по измеренному на первом цикле напряжению U(i), [мВ]. 7) Расчет средних значений показаний динамографа по циклам для всех уровней нагрузки и максимальных (по модулю) отклонений от этих значений с занесением их в протокол. Ni N1i N 2i N3i / 3 , Max i max N1i Ni , N 2i Ni , N3i Ni . 8) Расчет систематических погрешностей для каждого уровня нагрузки по средним значениям показаний динамографа: i P(i) N(i) 100 / PНОМ , Где: РНОМ – номинальная нагрузка датчика динамографа (РНОМ =10 т). Протокол оценки передаточной характеристики канала нагрузки динамографа 1. Характеристика изделия: Модель динамографа ______________________________ Представлен ______________________________________ Заводской номер динамографа ______________________ (организация, подразделение) Тип датчика ______________________________________ Номинальная нагрузка Рном, т _______________________ (накладной, межтраверсный и т.д.) Разрешающая способность __________________________ Заводской номер датчика ___________________________ Напряжение питания стендового датчика, Uпит ________ 2. Результаты измерений: № Условия нагрузки Результаты измерений Показания динамографа i Усилие на штоке, Расчётные показа- Р(i), т ния вольтметра на выходе стендового Систематич по- Цикл 1, Цикл 2, Цикл 3, Среднее зна- Макс. отклоне- грешность канала N1(i), т N2(i), т N3(i), т чение показа- ние от среднего нагрузки динамо- ний, N(i), т значения, датчика нагрузки, Ud(i), мВ 1 2 3 4 5 6 7 8 9 Максимальная погрешность контроля нагрузки, σ max, % Max δ(i), т графа, σ(i), % Экспериментальные показания вольтметра на выходе стендового датчика нагрузки, U(i), мВ Лабораторная работа №3. ОЦЕНКА СООТВЕТСТВИЯ ПЕРЕДАТОЧНОЙ ХАРАКТЕРИСТИКИ КАНАЛА НАГРУЗКИ ДИНАМОГРАФА ТЕХНИЧЕСКИМ ТРЕБОВАНИЯМ 1) Измерить напряжение питания стендового датчика Uпит. 2) В межтраверсное пространство установить межтраверсный вкладыш. Затянуть гайку предварительного натяжения для того, чтобы выбрать зазоры в приводе и создать небольшую предварительную нагрузку на полированный шток. 3) Смонтировать накладной датчик на полированный шток. Установить в динамографе диаметр полированного штока 25 мм. С помощью рабочего винта накладного датчика выставить на приборе предварительные показания (+0,00/-1,00) т. Выполнить запись «нулевой линии» в динамографе. 4) Рассчитать показания стендового датчика нагрузки по измеренному напряжению питания Uпит и занести в протокол: Ud (i) [P(i) 1,5 Uпит ] / 10 , мВ. 5) Трехкратный “обжим” датчика (0 – 10 т). 6) Первый цикл – плавная нагрузка датчика до уровня 2 т и далее до 10 т через 1 т (контроль нагрузки производить по расчетным показаниям на вольтметре Ud(i), [мВ]). Набор нагрузки должен происходить только по нарастающей. Занесение в протокол показаний вольтметра Ud(i), [мВ] (измеренные значения напряжения датчика) и показаний динамографа N1(i), [т] для каждого измерения. Цикл заканчивается снятием нагрузки до уровня предварительного нагружения (50 – 100 кг). 7) Для второго и третьего цикла повторяют п. 5 – 6, с занесением в протокол показаний динамографа N2(i), N3(i), [т] для каждого измерения. 8) Расчет фактических нагрузок на датчик и погрешностей показаний динамографа для всех уровней нагрузки первого цикла: PT1 i 10 U d (i) ; 1,5 U пит 1 (i) [ PT1 (i) N1 (i) 100] / Pном , где: Рном – номинальная нагрузка датчика динамографа (Рном =10 т). Соответствующие расчеты выполнить для второго и третьего цикла. 9) По результатам трех циклов измерений для каждого уровня нагрузки проводится оценка систематической погрешности в виде среднего значения текущих погрешностей: (i) 1 (i) 2 (i) 3 (i) . 3 10) Оценка уровня точности канала нагрузки динамографа по величине максимальной систематической погрешности: max max (i) . ПРОТОКОЛ оценки погрешности канала нагрузки динамографа 1. Характеристика изделия: Модель динамографа ________________________________________ Представлен __________________________________________________________ Заводской номер динамографа ________________________________ (организация, подразделение) Тип датчика ________________________________________________ Номинальная нагрузка Рном, т __________________________________________ (накладной, межтраверсный и т.д.) Разрешающая способность _____________________________________________ Заводской номер датчика _____________________________________ Напряжение питания стендового датчика Uпит, В __________________________ 2. Результаты измерений: № Показания динамографа Условия нагрузки Усилие Расчётные Цикл 1 Цикл 2 Цикл 3 Системати- на показания Измеренное напряже- Показа- Погреш- Измеренное напря- Показа- Погреш- Измеренное напря- Показания Погреш- ческая по- штоке стендового ние датчика и рассчи- ния ди- ность жение датчика и ния ность жение датчика и динамо- ность грешность датчика танная фактическая намо- рассчитанная факти- динамо- рассчитанная факти- графа нагрузки нагрузка графа ческая нагрузка графа ческая нагрузка канала нагрузки динамографа i P(i), т Ud(i), мВ Ud(i), мВ Pт1(i), т N1(i), т σ1(i), % Ud(i), мВ Pт2(i), т N2(i), т σ2(i), % Ud(i), мВ Pт3(i), т N3(i), т σ3(i), % σ(i), % 1 2 3 4 5 6 7 8 9 Максимальная систематическая погрешность σmax, % Исполнитель _____________________________________________________ «_____»_______________ 201__ г.