СО 34.21.667 - Energyland.info

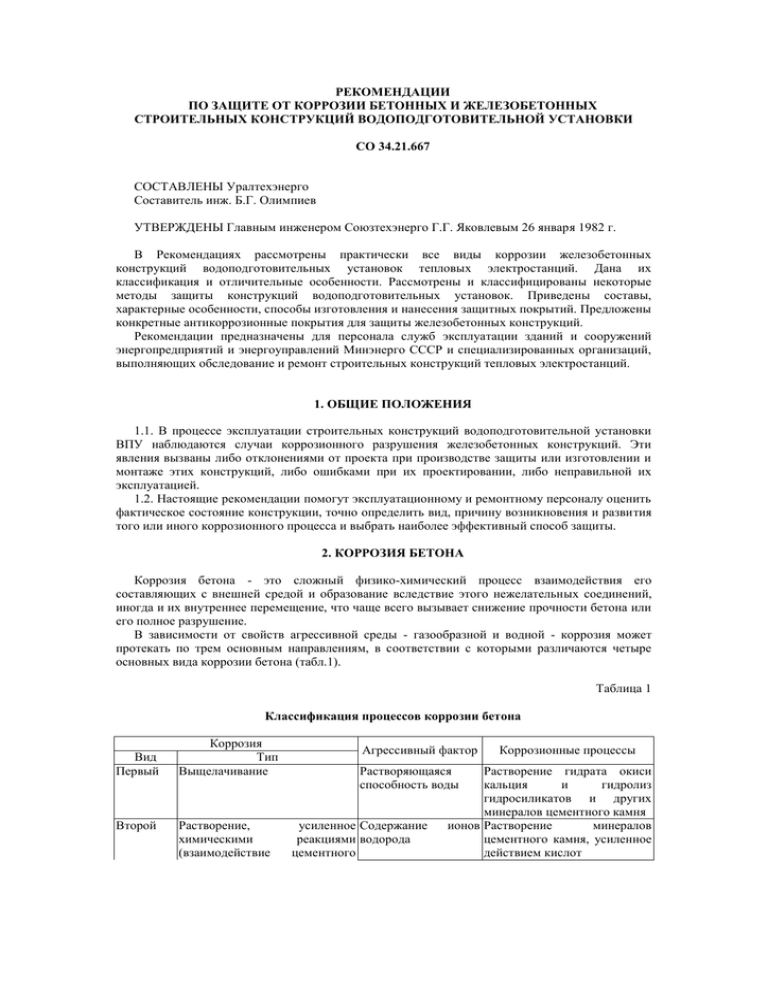

advertisement