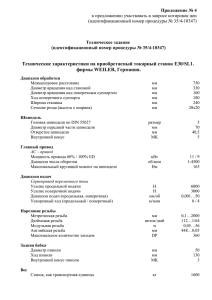

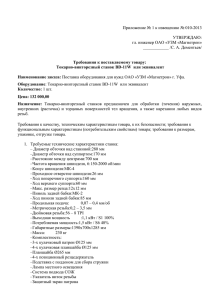

МУ 1К62 ред подготовка - Камышинский технологический

advertisement

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ ВОЛГОГРАДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ КАМЫШИНСКИЙ ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ (ФИЛИАЛ) ВОЛГОГРАДСКОГО ГОСУДАРСТВЕННОГО ТЕХНИЧЕСКОГО УНИВЕРСИТЕТА КАФЕДРА «ТЕХНОЛОГИЯ МАШИНОСТРОЕНИЯ» ИЗУЧЕНИЕ КОНСТРУКЦИИ И НАЛАДКА ТОКАРНО-ВИНТОРЕЗНОГО СТАНКА Методические указания к лабораторной работе по дисциплине "Металлорежущие станки" РПК «Политехник» Волгоград 2008 УДК 621.941 (07) И 30 ИЗУЧЕНИЕ КОНСТРУКЦИИ И НАЛАДКА ТОКАРНО-ВИНТОРЕЗНОГО СТАНКА: Методические указания к лабораторной работе по дисциплине «Металлорежущие станки» / Сост. Н. И. Никифоров; Волгоград. гос. техн. ун-т. – Волгоград, 2008. – 27 с. Рассматриваются конструкция, органы управления, кинематика токарно-винторезного станка мод. 1К62 и настройка его на различные виды работ. Предназначены для студентов направления 150900.62 «Технология, оборудование и автоматизация машиностроительных производств». Ил. 14. Табл. 1. Библиогр.: 1 назв. Рецензент: к.т.н., доцент П. В. Ольштынский Печатается по решению редакционно-издательского совета Волгоградского государственного технического университета 2 Волгоградский государственный технический университет, 2008 1. Цель работы Изучение конструкции токарно-винторезного станка модели 1К62 и привитие практических навыков по его наладке на выполнение технологических операций. 2. Содержание работы 1. Изучить правила техники безопасности при выполнении работы. 2. Изучить назначение станка, его устройство, кинематическую схему и органы управления. 3. В присутствии учебного мастера произвести включение всех рукояток управления станком на холостом ходу. 4. По заданию преподавателя составить уравнение кинематического баланса цепи привода шпинделя nШП =... об/мин и вычертить эскиз кинематической цепи для получения этой частоты. Составить уравнение кинематического баланса и вычертить эскиз винторезной цепи при РР = ... мм. 5. Под руководством учебного мастера нарезать резьбу на заготовке. 6. Настроить станок на обработку конической поверхности (определить угол поворота верхнего суппорта, смещение задней бабки). Вычертить эскиз схемы обработки конической поверхности. 7. Составить письменный отчет. 8. Ответить на контрольные вопросы. Время на выполнение работы – 4 часа. 3. Перечень оборудования, инструмента и наглядных пособий, необходимых для проведения занятия 1. Станок модели 1К62. 2. Плакаты с кинематической схемой и узлами токарно-винторезного станка мод. 1К62. 2. Резцы: проходной, резьбовой. 3. Штангенциркуль, патронный ключ, гаечные ключи. 4. Стальная цилиндрическая заготовка 4. Инструкция по технике безопасности 1. Категорически запрещается пуск станка без разрешения и присутствия учебного мастера или преподавателя. 2. Нельзя касаться руками токопроводящих частей рубильников, электродвигателя, открывать крышки электрооборудования станка. 3. Наладку станка начинать только с разрешения учебного мастера или преподавателя, убедившись, что станок отключен от электросети. 4. При наладке станка необходимо пользоваться гаечными ключами соответствующих размерам гаек, головок болтов и пр. 3 5. Перед включением станка проверить надежность крепления заготовки, инструмента, деталей приспособлений и др. 6. Перед выполнением задания проверить работу станка на холостом ходу под наблюдением учебного мастера. 7. При работе станка не прикасаться к вращающимся деталям и инструментам, не облокачиваться на станок, не снимать и не открывать ограждения. Не допускается управлять станком двумя и более человек. 8. Перед осмотром работающего станка необходимо убрать волосы (под головной убор), застегнуть костюм и обшлага рукавов халата, убрать галстук. 5. Общие сведения 5.1. Назначение станка Токарно-винторезный станок мод.1К62 предназначен для выполнения разнообразных токарных работ: обточки цилиндрических и конических внешних и расточки внутренних поверхностей, подрезки торцов, а также для нарезания одно- и многозаходных метрических, дюймовых, модульных, питчевых и торцовых резьб (архимедовой спирали) в условиях мелкосерийного и единичного производства. При оснащении станка гидрокопировальным устройством возможно выполнение копировальных работ. 5.2. Техническая характеристика станка Наибольший диаметр обрабатываемой заготовки, мм: над станиной………………………………………………………............ 400 Над поперечными салазками суппорта……………………………..……200 Высота центров, мм ............…………………………………….… .......... 220 Расстояние между центрами (РМЦ), мм .........……… …………............1000 Наибольшая длина обтачивания, мм ……………………..………….….930 Наибольший ход верхних резцовых салазок, мм ………………………..140 Наибольшее поперечное смещение задней бабки, мм ………………….±15 Диаметр отверстия шпинделя, мм ..………………… …………...……….47 Конус Морзе шпинделя………………………………………………………5 Конус Морзе пиноли задней бабки…………………………………………4 Число частот вращения шпинделя: прямых……………………………. ....................…..……… ………..……. 23 обратных…………………………………………………… ……………….12 Диапазон частот вращения шпинделя, об/мин ……..……..…..…12,5:2000 Число подач суппорта (продольных и поперечных).………..……………42 Величины подач, мм/об: продольных ............. ….………………………………………….…..0,07:4,16 4 поперечных …….……………….…………….……………………0,035:2,08 Шаги нарезаемых резъб: метрической, мм ..... …………………………….………… ….……... 1:192 дюймовой (число ниток на 1”) ……..………………..… .. ................... 2:24 модульной, мм ...………………………….…….…….…… … ....... (0,5:48)π питчевой, пит .............. ….………………………….……… ................. 1:96 Скорость быстрого продольного перемещения м/мин……… ………….3,4 Мощность электродвигателя главного движения, кВт …… ………….. 10 Габаритные размеры, мм: длина ……………………………………………………………………...2812 ширина…………………………………………………………………….1166 высота……………………………………………………………………...1324 Масса станка, кг…………………………………………………………..3000 5.3. Основные узлы станка и их назначение Общий вид станка, его основные узлы показаны на рис.1. Рис. 1 Общий вид и основные узлы токарно-винторезного станка мо. 1К62: 1 – кожух ограждения гитары сменных колес; 2 – передняя бабка; 3 – суппорт; 4 – задняя бабка; 5 – шкаф с электрооборудованием; 6 – привод быстрых перемещений суппорта; 7 – фартук; 8 – станина; 9 – коробка подач. Станина – это основная часть станка, на которой монтируют его узлы, механизмы и детали. Станина изготавливается из высокопрочного модифицированного чугуна и имеет коробчатую форму с поперечными переборками. Станина имеет две пары направляющих: одна пара (внешняя) для перемещения продольного суппорта; вторая пара (внутренняя) для задней бабки. Станина устанавливается на две пустотелые тумбы, к 5 которым прикреплено корыто для сбора стружки и охлаждающей жидкости. В левой тумбе расположен электродвигатель, в правой – резервуар и насос для подачи охлаждающей жидкости. Передняя бабка крепится на станине слева. В ней находится коробка скоростей и шпиндельный узел (рис. 1). Шпиндель представляет собой полый вал (диаметр отверстия 47 мм), на переднем конце шпинделя имеется коническая расточка с конусом Морзе № 5, в которую вставляется передний центр или различные приспособления для закрепления заготовок. На наружной поверхности переднего конца шпинделя имеется посадочный конус, по которому базируются патроны для закрепления заготовки. Шпиндель установлен на двух опорах качения (рис. 2). Передняя опора представляет собой регулируемый двухрядный роликовый подшипник 12 с внутренним коническим кольцом. Подшипник регулируют затягиванием гайки (стопора) 6, которая нажимает на внутреннее кольцо подшипника. Кольцо при этом надвигается на коническую шейку шпинделя и разжимается; таким образом уменьшается зазор между кольцами и роликами, образовавшийся в результате износа. Задняя опора шпинделя состоит из двух радиально-упорных подшипников 14, которые регулируют только при текущем осмотре станка. Рис. 2. Шпиндель станка 1К62 и его опоры: 1.5 — крышки, 2, 13 —регулировочные гайки, 3 — шайба, 4 — обойма, 6 — стопор, 7. 10 — винты, 8 —упорная шайба, 9 — планшайба патрона, 11 — шпиндель, 12 —-роликоподшипники, 14 — шарикоподшипники Суппортная группа включает в себя три суппорта: продольный, поперечный и верхние резцовые салазки. Продольный суппорт перемещается по продольным направляющим станины. Поперечный суппорт перемещается по направляющим продольного суппорта. На поперечном суппорте крепятся верхние резцовые салазки, которые имеют возможность ручного перемещения и поворота вокруг вертикальной оси. 6 Форма сечения продольных направляющих станка показана на рис.4. Направляющие скольжения с призматической передней 2 (рис. 3) и плоской задней 4 гранями, способствуют сохранению положения каретки в радиальном направлении независимо от износа направляющих при равномерном распределении давлений на отдельных гранях. Задняя бабка устанавливается на своих направляющих: передняя направляющая плоская 1, задняя - призматическая 3. Раздельное выполнение направляющих для суппорта и задней бабки исключает влияние износа первых на положение центра задней бабки. Рис. 3 Форма станины станка 1К62 На верхних резцовых салазках установлен четырехпозиционный резцедержатель, в котором можно закрепить до четырех резцов. Поворот резцедержателя и его крепление на резцовой каретке осуществляется рукояткой 10 (рис.4). Фартук крепится к продольному суппорту и содержит внутри механизм для преобразования вращательного движения ходового валика или ходового винта в поступательное движение суппортов. В нем расположены необходимые передачи и кулачковые муфты, включением которых изменяется направление движения суппорта. Управляется направление движения одной крестовой рукояткой 14 (см. рис. 4), включающий одну из четырех кулачковых муфт. Внутри фартука находится предохранительная муфта, служащая для предохранения станка от перегрузки и автоматического отключения подачи при достижении суппортом станка неподвижного упора. Задняя бабка служит для поддержания длинных заготовок с помощью устанавливаемого в отверстие ее пиноли центра. Кроме того, в пиноль задней бабки может устанавливаться осевой инструмент (сверла, зенкера, развертки) или патроны для его крепления. Для обеспечения механической подачи задней бабки при обработке ее можно зацеплять за продольный суппорт. Заднюю бабку можно смещать в поперечном направлении, что используется при обработке конусов. Гитара сменных колес служит для настройки кинематических цепей станка на различные виды работ. 7 5.4. Органы управления станком Расположение и назначение органов управления представлено на рис.4: 1 - рукоятка переключения двойного и тройного зубчатых блоков коробки скоростей; 2 — рукоятка настройки на подачу, нарезание резьбы и обработку архимедовой спирали; 3 — рукоятка установки увеличенного и нормального шага резьбы и положения шпинделя при делении окружности для многозаходных резьб (передвигает двойной блок 60-45 на валу VIII, рис.4); 4 — рукоятка установки правой и левой резьб и подачи (передвигает тройной блок трензеля); 5 — рукоятка переключения перебора (на валу V); 6, 21 - рукоятки включения вращения шпинделя; 7 — маховичок ручного перемещения каретки; 8 — кнопка отключения реечной шестерни от рейки при нарезании резьбы; 9 — рукоятка поперечной ручной подачи; 10 — рукоятка индексации и закрепления резцедержателя; 11 — рукоятка подачи верхнего суппорта; 12 — кнопочная станция пуска и останова главного электродвигателя; 13 — кнопка включения ускоренных ходов каретки и суппорта; 14 — рукоятка включения подач; 15 — рукоятка крепления пиноли задней бабки; 16 - выключатель насоса охлаждения; 17 — линейный выключатель; 18 — рукоятка крепления задней бабки на станине; 19 — выключатель местного освещения; 20 — маховичок перемещения пиноли; 22 — рукоятка управления разъемной маточной гайкой; 23 — рукоятка установки величины подач и шага резьбы; 24 — выключатель гидрощупа; 25 - квадратное отверстие в вале шкива для вращения вала вручную с помощью ключа. Механизм переключения фрикционов. Многодисковые фрикционы для включения прямого и обратного вращения шпинделя управляются рукоятками 19 и 17 (рис. 5). Рукояткой 19 пользуются при настройке станка, а во время работы используют рукоятку 17, которая всегда перемещается вместе с фартуком вдоль валика 18. Последний по всей длине имеет шпоночный паз d и связан с рукояткой 17 скользящей шпонкой. При повороте рукоятки 17 в направлении стрелок А и В поворачивается валик 18, а вместе с ним и рукоятка 19. Последняя через тягу 16, коромысло 15 и валик 12 вращает шестерню 11, находящуюся в зацеплении с рейкой 10. На левом конце рейки 10 закреплена вилка 9, которая своим кольцевым сектором входит в выточку муфты 23. Перемещение муфты 23 вдоль полого вала 7 вызывает небольшой поворот собачки 24, которая, входя нижним выступом b в поперечный паз тяги 8, заставляет последнюю переместиться на небольшую величину вдоль своей оси. Тяга 5 с помощью сквозного штифта 4 связана с муфтой 25, благодаря чему последняя также получает небольшие перемещения вдоль оси вала 7. 8 9 Рис. 4. Общий вид и органы управления токарно-винторезного станка мод. 1К62. Рис. 5. Механизм переключения фрикционов. При перемещении муфты 25 влево включается фрикцион прямого вращения шпинделя, при перемещении муфты 25 вправо — фрикцион обратного вращения шпинделя. Фрикционы состоят из дисков 2 с наружными выступами, которыми они входят в пазы а ступиц шестерен 1 и 6, и дисков 26 с внутренними выступами, которыми они связаны со шлицами полового вала 7. При сжатии дисков муфтой 25 между ними возникают силы трения, которые и обеспечивают передачу крутящего момента от вала 7 к шестерне 1 или 6. Для регулировки силы сжатия дисков как при сборке, так и по мере их износа предусмотрены резьбовые кольца 3 и 5. Для быстрой остановки станка служит установленный на вале III (см. также рис. 5) ленточный тормоз. Включение тормоза связано с переключением фрикционов. В нейтральном положении фрикционов рейка 10 выступом с нажимает на конец двуплечего рычага 20, который затягивает ленту 22 на тормозном барабане 21 и останавливает привод станка. При включении одного из фрикционов выступ рейки 10 сходит с конца рычага 20 и последний освобождает ленточный тормоз. При правильно отрегулированном тор10 мозе время торможения шпинделя (без патрона и заготовки) вращающегося с частотой 2000об/мин, должно составлять не более 1,5с. На станке модели 1К62 предусмотрено реле времени для автоматического отключения электродвигателя от сети при работе станка на холостом ходу в течение более чем 3—8 мин. Для этой цели на валике 12 установлен кулачок 14, который при нейтральном положении фрикционов, т. е. при работе станка на холостом ходу, включает реле 13, заранее настроенное на определенное (в пределах 3—8 мин) время. По истечении этого времени реле отключает цепь питания электродвигателя. 5.5. Кинематика станка Кинематическая схема станка представлена на рис.7, а на рис.6 представлен график частот вращения шпинделя. Рис. 6. График частот вращения шпинделя 5.5.1. Привод вращения шпинделя (главное движение) От электродвигателя (1450 об/мин, 10кВт) через клиноременную передачу 142/254 и коробку скоростей с передвижными скользящими блоками шпиндель получает 23 различных “прямых” и 12 “обратных” частот вращения. На валу II (в коробке скоростей) свободно посажены двойной блок зубчатых колес с числами зубьев 56–51 и зубчатое колесо 50, которые могут поочередно соединяться с валом II при помощи пластинчатой фрикционной муфты М1. 11 12 Рис. 7 . Кинематическая схема токарно-винторезного станка мод 1К62. Для передачи шпинделю (валу VII) правого (прямого) вращения с валом II соединяется блок 56–51. При этом вал III получает две частоты вращения через зубчатые колеса 51/39 или 56/34. На шлицевом участке вала IV сидит скользящий блок из трех зубчатых колес, который может устанавливаться в трех положениях. При помощи этого блока валу IV передается уже 6 частот прямого вращения через зубчатые колеса 29/47, 21/35, 38/38. На шлицевом валу V сидят два блока зубчатых колес 88–45 и 82–45, которые связаны между собой одним рычагом. Числа зубьев зубчатых колес этих блоков имеют такие значения, при которых они передают от вала IV на вал VI не 24 (6х4), а 18 (6х3) различных частот вращения, так как из четырех передаточных отношений от вала IV к валу VI, два передаточных отношения имеют одинаковые значения 1/4 (рис. 7). i1 22 22 1 22 45 1 45 22 1 45 45 ; i3 ; i4 1 ; i2 88 88 16 88 45 4 45 88 4 45 45 С вала V шпиндель получает вращение через зубчатую пару 27/54. При этом двойной зубчатый скользящий блок располагается в крайнем правом положении. С вала IV через зубчатую передачу 65/43 шпинделю передается еще 6 частот вращения, из которых одна частота повторяется c ранее полученной (cм. рис. 7). Таким образом шпиндель VII получает 23 различных частоты вращения. Для передачи шпинделю обратного (левого) вращения с валом II при помощи муфты М 1 соединяется зубчатое колесо Z = 50 и вращение на вал III передается через зубчатые 50/24 и 36/38. При этом вал III получает одну частоту вращения. С вала III вращение шпинделю передается по тем же кинематическим цепям, что и при прямом вращении. В этой случае шпинделю сообщается 12 различных частот вращения. Для выполнения токарных работ и нарезания различных резьб на данном станке необходимо производить настройку 2-х кинематических цепей: главного движения и движения подачи. Уравнение кинематического баланса (УКБ) цепи главного движения в общем виде имеет вид: 51 29 1 1 39 47 1 4 27 142 56 21 (2) nшп 1450 0,985 1 16 54 12,5...2000 об / мин 254 34 55 45 50 36 38 63 24 38 38 где nшп. – частота вращения шпинделя в об/мин; 0,985 – коэффициент упругого проскальзывания ременной передачи; 13 1/1; 1/4; 1/16 – передаточные отношения цепи перебора (см. ф-лы 1). УКБ для получения наибольшей частот прямого вращения шпинделя, например, представлена ниже: nmax 1450 142 56 38 65 0,985 2000 об / мин 254 34 38 43 Требуемая частота вращения шпинделя устанавливается поворотом рукояток 1 и 5, которые перемещают соответственно зубчатые блоки на валах III, IV, V и VI (см. рис. 7). 5.5.2. Привод подачи Вал Х коробки подач получает вращение от шпинделя через зубчатую пару 60/60, а далее через пару 42/42, или 28/56 или реверсивный механизм: 35/35 (через паразитное зубчатое колесо) и сменные зубчатые колеса гитары 42/50. С вала Х коробки подач вращение может передаваться по двум направлениям. При передаче по первому направлению вращение от вала Х передается валу XI через зубчатые колеса 35/37/35. С вала XI передается валу XII семь частот вращения через зубчатые колеса 28/25/36 и семиступенчатый блок зубчатых колес (конус Нортона). Зубчатые колеса Z=25, Z=36 и Z=28 расположены в подвижной поворотной обойме, которая может перемещаться вдоль вала XI, что позволяет зубчатое колесо Z=36 поочередно вводить в зацепление с любым зубчатым колесом конуса Нортона. От вала XII передается 7 частот вращения валу XIII через колеса 35/28 и 28/35. От вала XIII через зубчатые колеса 18/45 и 28/35 получает 14 частот вращения вал XIV. Вал ХV получает от вала XI 28 частот вращения через зубчатые колеса 35/28 и 15/48. При передаче вращения по второму направлению включаются муфты М2 и М3. При включении муфты М2 соединяются между собой валы X и XII, а при включении муфты М3 – валы XI и XIII. В этом случае от вала Х получает вращение вал XII, который через конус Нортона и накидной блок передает 7 частот вращения валу XI. Вал XI передает вращение валу XIII через муфту М3. От вала XIII передается 14 частот вращения валу XIV, от которого 28 частот вращения получает вал XV. При передаче движения по первому направлению производится нарезание дюймовой и питчевой резьбы, а при передаче движения по второму направлению нарезаются метрические и модульные резьбы (см. рис. 8). Причем при нарезании метрической и дюймовой резьб вращение в гитаре передается через сменные зубчатые колеса 42/95/50, а при нарезании модульной и питчевой резьб сменные блоки переворачиваются и тогда вращение будет передаваться через зубчатые колеса 64/95/97. Коробка подач дает возможность нарезать все стандартные резьбы и обеспечи- 14 вает необходимые подачи, величины которых указаны в технической характеристике станка. Рис. 8. Направления передачи движения через коробку подач при нарезании различных резьб и обеспечении продольных и поперечных подач. Ходовой вал XVI по лучает вращение от вала ХV через двухвенцовую пару зубчатых колес 28/56, а с ходового вала вращение передается валу XVII через колеса 27/20/28, предохранительную муфту МII и червячную пару 4 – 20. В фартуке суппорта расположены четыре муфты М6 , М7 , М8 и М9 . Для сообщения суппорту продольной подачи рукояткой 14 (см. рис. 2) включается муфта М7, тогда от вала XVII к реечному колесу Z=10; m=3 вращение передается через зубчатые пары 40/37 и 14/66. Для сообщения суппорту поперечной подачи вперед и назад включаются, соответственно, муфты М9 и М8. При управлении подачами суппорта выполнен принцип мнемоничности, т. е. направление наклона рукоятки 4 соответствует направлению подачи суппорта. При выполнении токарных работ кинематическая цепь подачи согласовывает вращение шпинделя с перемещением суппорта в продольном или поперечном направлениях: за 1 оборот шпинделя суппорт должен переместиться на величину S. УКБ цепи продольной подачи имеет вид: (3) S 1об.шп. iпп m z мм / об, где inn – передаточное отношение привода подачи от шпинделя до реечного колеса; π·m·z – длина делительной окружности реечного колеса. УКБ для цепи минимальной продольной подачи запишется так: 60 28 42 26 25 18 15 28 27 4 40 14 S 1 3 10 0,07 мм / об 60 56 50 36 28 45 48 56 28 20 37 66 15 Быстрые (вспомогательные) перемещения суппорту сообщаются от отдельного электродвигателя М2, (N=1 кВт, nМ2 = 1410 об/мин, ременную передачу, ходовой вал и далее по выше рассмотренным кинематическим цепям механизма фартука. Наличие на левом конце ходового вала муфты обгона М0 позволяет сообщать ему большую частоту вращения (от электродвигателя М2) без выключения рабочей подачи. Двигатель М2 включается кнопкой 13. 5.5.3 Наладка станка на нарезание резьб При нарезании резьбы за один оборот шпинделя суппорт (резец) должен переместиться на шаг резьбы РР. УКБ винторезной цепи имеет следующий вид: (4) S PР 1об.шп. 1пв Px где in.в. – передаточное отношение соответствующей винторезной кинематической цепи от шпинделя до ходового винта; РX – шаг ходового винта станка в мм (PX = 12 мм). Используя схему направлений передачи движения через коробку подач (см. рис. 8) можно легко записать УКБ любой винторезной цепи. Например, для метрической резьбы с минимальным шагом: Pp min 1об.шп. 60 28 42 26 25 18 15 12 60 56 50 36 28 45 48 При нарезании дюймовых резьб шаг задается числом ниток на дюйм (1”=25,4 мм): Pp 25,4 k (5) где k – число ниток на один дюйм резьбы. УКБ цепи для нарезания дюймовой резьбы с минимальным шагом имеет вид: Pp min 1об.шп. 60 28 42 35 28 36 35 28 18 15 12 60 56 50 35 25 48 28 35 48 48 Шаг модульной резьбы выражается через модуль, т. е.: Pp m k (6) Питчевая резьба задается диаметральным питчем П. Формула для определения шага нарезаемой питчевой резьбы имеет вид Pp 25, 4 Ï 16 (7) где П – число питчей нарезаемой резьбы. УКБ цепей для нарезания модульной и питчевой резьбы могут быть записаны аналогично вышеизложенному руководствуясь информацией приведенной в п.5.5.2. 5.5.3.1 Нарезание резьб повышенной точности и нестандартных резьб При нарезании резьбы повышенной точности вращение на ходовой винт передается напрямую. С этой целью включаются зубчатые муфты М2, М4 и М5, соединяя между собой валы Х, XII, ХV и ходовой винт. Точность нарезаемой резьбы в этом случае повышается за счет уменьшения длины винторезной кинематической цепи. УКБ винторезной цепи в этом случае запишется следующим образом: Pp 1об.шп. iшг iг Pх (8) где iШ.Г. – передаточное отношение цепи от шпинделя до гитары сменных колес; iГ – передаточное отношение сменных колес гитары. Решая уравнение (8) относительно iГ, получим следующую формулу для подбора сменных зубчатых колес в гитару: iг Pp a c b d Pх iшг (9) Этой формулой можно пользоваться также при расчете iГ в случае нарезания нестандартных резьб. 5.5.3.2 Нарезание резьбы с увеличенным шагом При нарезании резьбы с нормальным шагом (РР = 1–12 мм) вращение на вал XIII передается непосредственно от шпинделя через колеса 60/60 (i=1). Для нарезания резьбы с увеличенным шагом (РР = 14–192 мм) зубчатое колесо Z=45 вала VIII вводится в зацепление с колесом Z =45 вала IV, а вращение на шпиндель должно передаваться через перебор. В зависимости от величины передаточного отношения от шпинделя до вала VIII (в зависимости от положения блоков перебора), шаг нарезаемой резьбы будет увеличен в 2, 8 и 32 раза. 5.5.3.3 Нарезание торцовой резьбы (архимедовой спирали) Торцовая резьба применяется, например, в самоцентрирующих кулачковых патронах, в которых движение кулачков в радиальном направлении сообщается с помощью диска, имеющего резьбу на торце. Нарезаются торцовые резьбы по цепи дюймовых резьб. Цепь связывает вращение шпинделя с вращением ходового винта поперечной подачи. Настройка обеспечивается гитарой сменных колес. Отвод суппорта 17 (резца) в исходное положение для выполнения последующего перехода при нарезании резьбы, выполняется также путем реверсирования вращения шпинделя. Чтобы исключить из цепи обгонную муфту М0 (см. рис. 7, 8), которая передает движение на ходовой вал только при прямом вращении шпинделя, одно из колес блока 28–28 на валу XV вводится в зацепление с жесткозакрепленным на ходовом валу зубчатым колесом Z=56. 5.5.3.4 Нарезание многозаходных резьб При нарезании многозаходных резьб в уравнение настройки (8) вместо шага резьбы РР следует подставить шаг винтовой линии S = К·РP, (К – число заходов). Для того, чтобы нарезать 2-й, 3-й, и т. д. заходы резьбы, необходимо произвести деление, которое может быть выполнено несколькими способами: 1) поворотом заготовки на 1/К часть окружности относительно неподвижного резца; 2) поворотом шпинделя (заготовки) при разомкнутой винторезной цепи; 3) смещением резца вдоль оси заготовки на шаг нарезаемой резьбы. При первом способе поворот заготовки можно выполнить с помощью специального поводкового патрона, состоящего из двух частей. Одна из них закреплена жестко на шпинделе, а другая – с поводковым пальцем может поворачиваться относительно первой части. Отсчет угла поворота заготовки производится по угловой шкале одной из частей патрона. После деления обе части патрона жестко соединяются между собой. Деление по второму способу осуществляется поворотом заготовки (шпинделя) при разомкнутой винторезной цепи. При этом зубчатый блок на валу VIII выводят из зацепления и ставят в нейтральное положение. Угол поворота отсчитывают по шкале, нанесенной на заднем конце шпинделя. На шпинделе и зубчатом блоке имеются зубчатые колеса, число зубьев которых равно числу делений на шкале (Z=60), что позволяет свободно вводить в зацепление эти колеса после деления окружности на 2, 3, 4, 5, 6, 10, 12, 15, 30 и 60 частей. Для выполнения этого способа деления необходимо: - остановить главный электродвигатель; - включить фрикционную муфту на прямое вращение шпинделя (поднять ручку 21 вверх); - снять кожух, закрывающий сменные шестерни и приводные ремни; - патронным ключом вращать против часовой стрелки лишь до совпадения риски «60» на диске с риской на фланце. После этого снять натяг в цепи (слегка повернуть шкив в другую сторону) не вызывая поворота шпинделя; - рукоятку 4 (на передней бабке) поставить в положение «деление на многозаходные резьбы»; 18 - вращать шкив против часовой стрелки: при нарезании 2-х заходной резьбы – на 30 делений по диску, 3-х заходной – на 20, 4-х заходной – на 15 и т. д.; - рукоятку 4 установить в первоначальное положение. При третьем способе деления после нарезания первого захода резьбы на полный профиль резец перемещают в продольном направлении винтом верхних резцовых салазок на величину S/K. Отсчет ведут по лимбу. Для обеспечения большей точности применяют индикаторные устройства. 5.5.4 Наладка станка на обработку конусов Формообразование конических поверхностей на токарных станках может осуществляется одним из следующих способов: 1) широким резцом – методом копирования 2) поворотом резцовой каретки суппорта; 3) поперечным смещением задней бабки; 4) с помощью конусной линейки; 5) путем согласования подачи продольного суппорта и подачи верхних резцовых салазок; 6) помощью гидрокопировального суппорта. При первом способе конусная поверхность образуется путем радиальной (или продольной) подачи резца, у которого проекция главной режущей кромки на его основную плоскость расположена под углом α к оси заготовки (рис. 9). Заготовка должна быть достаточно жесткой, требования к точности и шероховатости получаемой поверхности низкие, а длина конуса не более 15 мм. При втором способе резцовую каретку суппорта устанавливают под углом α к линии центров станка и сообщают ей ручное либо механическое перемещение (рис.10). Этот способ позволяет обрабатывать достаточно точно наружные и внутренние конусы небольшой длины, определяемой длиной хода резцовой каретки. Рис. 9. Обработка конуса широким резцом Рис. 10. Обработка конуса поворотом резцовых салазок 19 При третьем способе корпус задней бабки (задний центр) смещают в поперечном направлении относительно плиты на величину h, (рис.11) благодаря чему ось заготовки, установленной в центрах, образует некоторый угол α с направлением продольной подачи суппорта. Величина смещения h отсчитывается по рискам и определяется по формуле: h L tg (10) где L – длина конуса в мм; α – половина угла конуса при вершине. Этим способом можно обрабатывать поверхности с небольшой конусностью (примерно 1:4), так как неправильное положение центров станка в центровых отверстиях заготовки приводит к быстрому износу центровых отверстий и потере точности базирования. Рис. 11. Обработка конуса со смещением задней бабки. Четвертый способ. Конические поверхности получают с помощью специальных приспособлений, имеющих копировальную линейку 2, закрепленную на задней стороне станины на кронштейнах 1 (рис. 12). Ее можно устанавливать под требуемым углом к линии центров токарного станка. По линейке скользит ползун 3, соединенный через палец 4 и кронштейн 5 с поперечной кареткой суппорта. Винт поперечной подачи каретки разобщен с гайкой. При продольном перемещении всего суппорта ползун 3 будет двигаться по неподвижной линейке 1, сообщая одновременно поперечное смещение каретке суппорта. В результате двух движений резец образует коническую поверхность, конусность которой будет зависеть от угла установки копировальной линейки. Копировальную линейку применяют при обработке заготовок, длина которых не превышает длины линейки с малым углом конуса (до 15° 18°). Чтобы устранить влияние зазора между копировальной линейкой и охватывающей ее ползуном на точность конической поверхности, продольную подачу включают несколько раньше, чем резец окажется против начала конуса. 20 Рис. 12. Обработка конуса с применением синусной линейки Пятый способ возможен при оснащении станка механическим приводом верхних резцовых салазок. Комбинирование автоматической продольной подачи суппорта и автоматической поперечной подачи верхней каретки суппорта используют при обработке длинных деталей, у которых длина образующей конуса значительно превышает длину хода верхней каретки суппорта. При этом верхнюю каретку необходимо повернуть на угол β к линии центров (см. рис.13). Величину β рассчитывают по формуле: Sпр Sin , (11) Sв arcSin где Sпр – подача продольного суппорта; Sв – подача верхних резцовых салазок; + при направлении подач, как показано на рис.10; - при обратном направлении подач. Рис. 13. Обработка конуса способом включения двух подач. Шестой способ - применение гидрокопировального суппорта, обеспечивает высокие производительность и качество обработки конусов любой длины и с любым углом. Гидрокопировальный суппорт устанавливают на суппорте токарного станка вместо поперечных салазок. Нижние салазки копировального суппорта расположены под углом 45° к оси шпинделя станка. Гидравлическая схема копировального суппорта приведена на рис.14 . 21 Рис. 14. Схема гидрокопировального суппорта. Масло от насоса 1 через фильтр 2 и неподвижный шток поршня поступает в верхнюю (меньшую по объему) полость цилиндра 3, а затем через отверстие 4 – в нижнюю полость цилиндра. Выходя из цилиндра по трубопроводу 5, масло попадает в полость следящего золотника 6 и затем сливается в бак. Золотник 6 с помощью пружины 7 прижимает рычажный наконечник 9 (щуп) к копиру. Между золотником и расточкой в корпусе образуется кольцевое проходное сечение 8, величина которого изменяется при перемещении золотника. 6. Контрольные вопросы 1. Какие правила техники безопасности необходимо соблюдать при работе на токарном станке? 2. Перечислите основные технические параметры и назначение станка. 3. Какие работы могут выполняться на токарно-винторезном станке. 4. Перечислите основные узлы станка, их устройство и взаимосвязь? 5. Какая частота вращения шпинделя дублируется? 6. Каким образом производится сверление отверстий при ручной, механической подаче сверла? 7. При каких частотах вращения шпинделя нарезается метрическая резьба с шагом, увеличенным в 2, 8 и 32 раза? 8. Где применяется торцовая резьба и как ее нарезать на станке? 9. Назначение муфты обгона в механизме подачи суппорта? 10. Можно ли нарезать, например, метрическую резьбу при подаче суппорта от ходового валика, если она нарезается за несколько проходов? 11. С помощью каких рукояток перемещается зубчатые блоки в коробке скоростей, подач? Уметь показать на схеме блок и на станке соответствующую рукоятку, управляющую его перемещением. 22 12. Составить УКБ и вычислить величины быстрой продольной и поперечной подачи суппорта. 13. Показать по кинематической схеме цепь главного движения для получения наименьшей (или наибольшей) частоты вращения шпинделя. 14. Для чего в конструкции станка предусмотрено звено увеличения шага, показать по кинематической схеме принцип его работы. Какими рукоятками управляется этот механизм. 15. Показать на кинематической схеме (и станке) и объяснить назначение гитары сменных колес. 16. Показать на кинематической схеме и объяснить принцип работы механизма Нортона. 17. Показать на кинематической схеме и объяснить принцип работы реверсивных механизмов станка. Какими рукоятками они управляются? 18. Показать на кинематической схеме и объяснить назначение обгонной муфты. 19. Показать по кинематической схеме особенности настройки станка на нарезание торцовой резьбы. 20. Показать по кинематической схеме особенности настройки станка на нарезание резьб повышенной точности. 21. Способы деления при нарезании многозаходных резьб. 22. Показать на кинематической схеме и объяснить назначение предохранительной муфты. 23. Показать на кинематической схеме и объяснить назначение и работу двухсторонней фрикционной муфты. 24. Показать на кинематической схеме и объяснить работу ленточного тормоза. 25. Можно ли одновременно включить продольную и поперечную подачу суппорта. 26. Способы обработки конусов. 27. Какими способами можно нарезать резьбу на конической поверхности. 23 7. Требования к оформлению и содержанию отчета Отчет по лабораторной работе должен содержать: 1. Цель работы. 2. Содержание выполненной работы. 3. Эскиз кинематической схемы цепи заданной скорости резания, уравнение кинематического баланса этой цепи с расчетом обеспечиваемой скорости вращения шпинделя. 4. Эскиз кинематической схемы цепи заданной подачи, уравнение кинематического баланса этой цепи с расчетом обеспечиваемой подачи суппорта. Исходные данные для составления отчета взять из Приложения 1 (табл. 1). Список литературы 1. Кучер А. М., Киватицкий М. М., Покровский А. А. Металлорежущие станки (альбом общих видов, кинематических схем и узлов), Л., Машиностроение, 1972, 308 с. 24 Приложение 1 Таблица 1 Исходные данные для индивидуальных заданий № варианта Частота вращения шпинделя Шаг нарезаемой резьбы или подача 25 № варианта Частота вращения шпинделя Шаг нарезаемой резьбы или подача № варианта Частота вращения шпинделя Шаг нарезаемой резьбы 1 2 3 4 5 6 7 8 9 10 11 12,5 16 20 25 31,5 40 50 63 80 100 125 min метрическая min дюймовая min питчевая min модульная min торцовая min продольная подача min поперечная подача max метрическая (без звена увеличения шага) max дюймовая (без звена увелич. шага) max питчевая (без звена увеличения шага) max модульная (без звена увелич. шага) 12 13 14 15 16 17 18 19 20 21 22 160 200 250 315 400 500 630 800 1000 1250 1600 max торцовая (без звена увелич. шага) max метрическая (со звеном увелич. шага) max дюймовая (со звеном увелич. шага) max питчевая (со звеном увелич. шага) max модульная (со звеном увелич. шага) min метрическая min дюймовая min питчевая min модульная min торцовая min продольная подача 23 24 25 26 27 28 29 30 31 32 33 1250 1600 12,5 16 20 40 63 50 100 80 125 max метрическая (без звена увелич.шага) max дюймовая (без звена увелич. шага) max питчевая (без звена увеличения шага) max модульная (без звена увелич. шага) max торцовая (без звена увелич. шага) max метрическая (со звеном увелич. шага) max дюймовая (со звеном увелич. шага) max питчевая (со звеном увелич. шага) max модульная (со звеном увелич. шага) min метрическая max торцовая (без звена увелич. шага) Содержание стр. 1 Цель работы......................................................................... 3 2 Содержание работы............................................................ 3 3 Перечень оборудования, инструмента и наглядных пособий, необходимых для проведения занятия.................. 3 4 Инструкция по технике безопасности................................ 3 5 Общие сведения................................................................... 4 5.1 Назначение станка................................................................ 4 5.2 Техническая характеристика станка................................... 4 5.3 Основные узлы станка и их назначение............................. 5.4 Органы управления станком............................................... 5 8 5.5 Кинематика станка............................................................... 11 5.5.1 Привод вращения шпинделя (главное движение)............. 11 5.5.2 Привод подачи...................................................................... 14 5.5.3 Наладка станка на нарезание резьб.................................... 15 5.5.3.1 Нарезание резьб повышенной точности и нестандартных резьб............................................................................... 16 5.5.3.2 Нарезание резьбы с увеличенным шагом............................ 17 5.5.3.3 Нарезание торцовой резьбы (архимедовой спирали)......... 17 5.5.3.4 Нарезание многозаходных резьб........................................ 17 5.5.4 Наладка станка на обработку конусов................................. 18 6 Контрольные вопросы......................................................... 22 7 Требования к оформлению и содержанию отчета............ 24 Список литературы.............................................................. 24 Приложение.......................................................................... 25 26 Составитель: Николай Иванович Никифоров ИЗУЧЕНИЕ КОНСТРУКЦИИ И НАЛАДКА ТОКАРНО-ВИНТОРЕЗНОГО СТАНКА Методические указания к лабораторной работе по дисциплине «Металлорежущие станки» Под редакцией автора Темплан 2008 г., поз. № 2К. Подписано в печать 14. 01. 2008 г. Формат 60×84 1/16. Бумага листовая. Печать офсетная. Усл. печ. л. 1,69. Усл. авт. л. 1,5. Тираж 100 экз. Заказ № Волгоградский государственный технический университет 400131 Волгоград, просп. им. В. И. Ленина, 28. РПК «Политехник» Волгоградского государственного технического университета 400131 Волгоград, ул. Советская, 35. 27