2_ЗЗ

advertisement

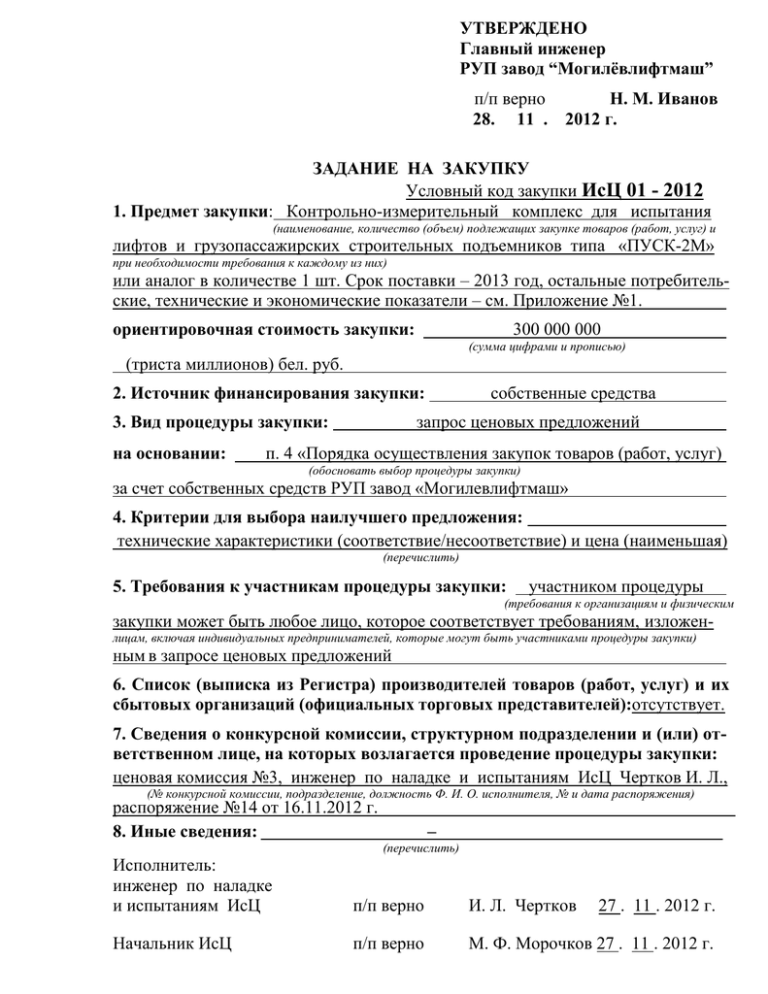

УТВЕРЖДЕНО Главный инженер РУП завод “Могилёвлифтмаш” п/п верно Н. М. Иванов 28. 11 . 2012 г. ЗАДАНИЕ НА ЗАКУПКУ Условный код закупки ИсЦ 01 - 2012 1. Предмет закупки: Контрольно-измерительный комплекс для испытания (наименование, количество (объем) подлежащих закупке товаров (работ, услуг) и лифтов и грузопассажирских строительных подъемников типа «ПУСК-2М» при необходимости требования к каждому из них) или аналог в количестве 1 шт. Срок поставки – 2013 год, остальные потребительские, технические и экономические показатели – см. Приложение №1. ориентировочная стоимость закупки: 300 000 000 (сумма цифрами и прописью) (триста миллионов) бел. руб. 2. Источник финансирования закупки: 3. Вид процедуры закупки: на основании: собственные средства запрос ценовых предложений п. 4 «Порядка осуществления закупок товаров (работ, услуг) (обосновать выбор процедуры закупки) за счет собственных средств РУП завод «Могилевлифтмаш» 4. Критерии для выбора наилучшего предложения: технические характеристики (соответствие/несоответствие) и цена (наименьшая) (перечислить) 5. Требования к участникам процедуры закупки: участником процедуры (требования к организациям и физическим закупки может быть любое лицо, которое соответствует требованиям, изложенлицам, включая индивидуальных предпринимателей, которые могут быть участниками процедуры закупки) ным в запросе ценовых предложений 6. Список (выписка из Регистра) производителей товаров (работ, услуг) и их сбытовых организаций (официальных торговых представителей):отсутствует. 7. Сведения о конкурсной комиссии, структурном подразделении и (или) ответственном лице, на которых возлагается проведение процедуры закупки: ценовая комиссия №3, инженер по наладке и испытаниям ИсЦ Чертков И. Л., (№ конкурсной комиссии, подразделение, должность Ф. И. О. исполнителя, № и дата распоряжения) распоряжение №14 от 16.11.2012 г. 8. Иные сведения: – (перечислить) Исполнитель: инженер по наладке и испытаниям ИсЦ п/п верно И. Л. Чертков Начальник ИсЦ п/п верно М. Ф. Морочков 27 . 11 . 2012 г. 27 . 11 . 2012 г. Приложение №1 к заданию на закупку контрольноизмерительного комплекса для испытания лифтов и грузопассажирских строительных подъемников 1. Требования назначения 1.1. Основные измерительные возможности комплекса: измерение, контроль и регистрация мгновенных значений виброускорения по оси движения кабины лифта с помощью беспроводного датчика; измерение и контроль среднеквадратического значения виброускорения и виброскорости по трем взаимно перпендикулярным осям при установившемся движении кабины лифта с помощью беспроводного датчика; измерение пройденного пути и регистрация точности позиционирования кабины в шахте по показаниям датчика угловых перемещений, установленного в системе электропривода, либо по показаниям внешнего датчика угловых перемещений, прижатого к тросу, или к внешней поверхности вращающегося шкива электропривода лифта; регистрация мгновенного состояния электрического контакта одной контактной группы, используемого в устройствах безопасности лифта; измерение и регистрация динамической нагрузки одновременно по двум измерительным каналам с помощью внешних тензометрических датчиков для контроля замыкающего усилия привода дверей или при технологических стендовых испытаниях ограничителя скорости и ловителей плавного торможения; измерение массы грузов (взвешивание кабины и противовеса лифта) с помощью внешнего весоизмерительного датчика; визуализация актуальных численных значений измеряемых кинематических параметров, динамической и статической нагрузки на экране компьютера; создание отчета по окончании сеанса измерения, с возможностью его распечатки, сохранения в памяти компьютера и на электронных носителях. 1.2. Вспомогательные измерительные возможности комплекса: прецизионное измерение параметров вибрации по 3 осям; измерение и регистрация пройденного пути и расчетных значений мгновенной скорости кабины лифта с помощью отражателя, закрепленного на кабине, по показаниям бесконтактного лазерного датчика линейных перемещений; 1.3. Система управления должна обеспечивать: - самодиагностику и вывод на экран сообщений об ошибках; - вывод на экран состояния всех датчиков комплекса. 2. Требования к составу комплекса Комплекс должен включать в себя следующие компоненты: модуль измерения виброускорения и виброскорости с автономным питанием и беспроводным интерфейсом; устройство для зарядки аккумуляторов беспроводного модуля измерения виброускорения и виброскорости; многофункциональный модуль для измерения динамической и статической нагрузок, контроля скорости вращения, а также параметров вибрации; модуль бесконтактного измерения расстояния до объекта и расчетных значений мгновенной скорости при движении кабины лифта (лазерный датчик и отражатель в комплект поставки не входят и предоставляются Заказчиком для настройки и испытаний); датчик угловых перемещений, используемый для косвенного измерения скорости движения кабины лифта и расчета местоположения кабины в шахте; комплект тензометрических датчиков для измерения динамических усилий (2 шт.) и для взвешивания (4 шт.), применяемых для измерения динамических усилий и взвешивания кабины и противовеса лифта (тип датчиков согласовывается с Заказчиком в рабочем порядке); трехкомпонентный (3-осевой) датчик вибрации для прецизионного измерения параметров вибрации (тип и параметры датчика согласовываются с Заказчиком в рабочем порядке); блок питания для работы с 3-х осевым датчиком вибрации; управляющий переносной компьютер с расширенным температурным рабочим диапазоном; комплект соединительных кабелей для подключения датчиков и комплекса (состав комплекта согласовывается с Заказчиком в рабочем порядке); сумка (кейс) для транспортировки управляющего компьютера; футляр (кейс) для хранения и транспортировки комплекса и комплекта датчиков; программное обеспечение управляющего компьютера (исполнимый файл на электронном носителе); руководство по эксплуатации комплекса; паспорт на комплекс; свидетельство о метрологической аттестации комплекса; схемы электрические принципиальные; схема размещения узлов и датчиков; каталог запасных частей с номерами по каталогу фирмы производителя; руководство по техническому обслуживанию; руководство по устранению неисправностей с описанием всех возможных со- общениях об ошибках комплекса; листинг программ контроллера комплекса на языке релейных схем (или аналогичном). Или подробная схема алгоритмов; архивные копии программ системы управления и все необходимые программные и аппаратные средства (кабель, программатор и т.д.) для их восстановления; параметры и программы для привидения в рабочее состояние лазерного дальномера и других датчиков; инструкция для программного обеспечения комплекса и параметров датчиков WiFi. Все сетевые адреса и марки подсети; все схемы, каталоги, листинги и руководства должны быть представлены в цифровом виде; все схемы, каталоги листинги (комментарии) и руководства должны быть на русском языке. 2.1. Требования к беспроводному модулю измерения виброускорения и виброскорости Структурная схема беспроводного модуля измерения виброускорения и виброскорости приведена на рисунке А.1. Датчик виброускорения Датчик виброскорости (трехосевой) Управляющий микроконтроллер Антенна Интрефейс WiFi (либо его замена) IEEE 802.3 (100BASE-T) Блок автономного питания (NiMH муляторы) Разъем для подключения Ethernet Разъем для подключения внешнего блока питания Рисунок А.1 – Структурная схема беспроводного модуля измерения виброускорения и виброскорости Модуль должен обеспечивать диапазон измерения пиковых значений виброускорения вдоль оси действия силы тяжести – не уже ± 15 g; дискретность – не хуже 0,001 g (где g – значение ускорения свободного падения). Максимальное безопасное ударное ускорение – не менее 30 g. Неравномерность частотной характеристики при измерении виброускорения в диапазоне частот от 0 до 250 Гц, относительно уровня на частоте 80 Гц – не хуже ± 5 %. Нелинейность амплитудной характеристики при измерении виброускорения – не хуже ± 2 %. Абсолютная погрешность измерения ускорения на частоте 0 Гц – не хуже 0,005 g.. Погрешность измерения виброускорения 25 м/с2 в диапазоне частот от 5 Гц до 125 Гц – не хуже 3 %. Уровень собственных шумов вибропреобразователя в режиме измерения виброускорения во всем частотном диапазоне – не более 30 мм/с2. Минимальная длительность регистрируемого импульса ударного воздействия, при частоте дискретизации не менее 1000 Гц – не более 10 мс. Динамический диапазон измерения среднеквадратичного значения (СКЗ) виброскорости – от 0,1 до 20 мм/с. Частотный диапазон измерения СКЗ виброскорости – от 5 до 400 Гц. Основная погрешность измерения виброскорости в рабочем диапазоне амплитуд и частот – не более 10 %. В качестве датчиков для измерения виброускорения и виброскорости могут быть использованы виброакселерометры в интегральном исполнении. Модуль должен обеспечивать передачу измерительных данных в управляющий компьютер по беспроводному интерфейсу стандарта WiFi (либо иному беспроводному интерфейсу). Дальность устойчивой связи не менее 10 м, будет уточнена в процессе предварительных испытаний макетного образца комплекса. В условиях высокого уровня индустриальных радиопомех модуль должен обеспечивать передачу измерительных данных по витой паре (Ethernet) на расстояние до 100 м. Модуль должен обеспечивать автономную работу с помощью встроенной аккумуляторной батареи (одного комплекта) в течение не менее 60 минут. Длительность непрерывной автономной работы может быть уточнена в процессе предварительных испытаний макетного образца комплекса. 2.2. Требования к многофункциональному модулю измерения динамической, статической нагрузки, параметров вибрации и контроля скорости вращения Структурная схема модуля измерения динамической, статической нагрузки, параметров вибрации и контроля скорости вращения представлена на рисунке А.2. ДУ 1 ДУ 2 Блок усилителейпреобразователей и регистрирующий модуль КГ 3-x канальный ICP-усилитель (IEPE) 3-х осевой ICP-датчик вибрации (опционально) Интерфейс с компьютером ДУП ДУ – датчик усилия; КГ – контактная группа; ДУП – датчик угловых перемещений Блок питания (опционально) Рисунок А.2 – Структурная схема модуля измерения динамической, статической нагрузки параметров вибрации и контроля орости вращения Модуль должен обеспечивать: регистрацию динамики усилия натяжения в канате ограничителя скорости при технологических стендовых испытаниях; регистрацию динамики нагрузки на направляющие лифта при стендовых испытаниях ловителей плавного торможения; контроль замыкающего усилия привода дверей лифта (усилие сжатия); определение массы кабины и противовеса лифта. В качестве первичных преобразователей (ДУ) должны использоваться весоизмерительные датчики LS-2A, LS-10A (диапазоны измерения 2 тс и 10 тс) и датчики усилия сжатия SBA-50L, SBA-500L (диапазоны измерения 500 Н и 5 kH) фирмы CAS (Корея), либо аналогичные, по согласованию с Заказчиком. Границы относительной погрешности измерения массы и усилия сжатия не должны превышать ± 0,2 %. Модуль должен обеспечивать длительность регистрации не менее 5 мин, с частой дискретизации не менее 100 Гц. Синхронно с регистрацией динамических усилий модуль должен обеспечивать регистрацию мгновенного состояния одного электрического контакта, используемого в устройствах безопасности лифта. Модуль должен обеспечивать контроль скорости вращения датчика угловых перемещений (ДУП) для косвенного измерения скорости движения кабины лифта и расчета местоположения кабины в шахте. В качестве ДУП должен использоваться датчик угловых перемещений с макси- мальной скоростью вращения не менее 3000 об/мин, разрешением не менее 1024 отсчета на оборот. Датчик должен быть оборудован прижимным мерным роликом с длинной окружности не более 200 мм. Конструкция датчика и ролика согласовывается с Заказчиком на этапе разработки в рабочем порядке. Относительная погрешность измерения частоты (периода) следования электрических импульсов с датчика угловых перемещений в диапазоне от 0,25 до 100 кГц за время усреднения 10 с должна быть не хуже 0,5 %. В модуле должна быть предусмотрена возможность подключения внешнего трехкомпонентного (3-х осевого) ICP-датчика вибрации (для измерения параметров виброскорости или виброускорения) и разъем для подключения внешнего блока питания. Модуль должен иметь интерфейс с компьютером USB либо Ethernet. На этапе разработки должна быть рассмотрена возможность организации питания модуля от USB-порта управляющего компьютера, либо от интерфейса Ethernet по технологии PoE. 2.3 Требования к модулю бесконтактного измерения расстояния до объекта и расчетных значений мгновенной скорости при движении кабины лифта Структурная схема модуля бесконтактного измерения расстояния и скорости представлена на рисунке А.3. Отражатель ЛДР ПП БП RS232 USB Управляющий компьютер ЛДР – лазерный датчик расстояния; ПП – приемопередатчик цифровых сигналов; БП – блок питания Рисунок А.3 – Структурная схема модуля бесконтактного измерения расстояния и скорости Лазерный датчик расстояния (ЛДР) должен подключаться к последовательному порту (RS-232) и порту USB управляющего компьютера через приемопередатчик цифровых сигналов (ПП), с использованием комплекта соединительных кабелей и внешнего блока питания (БП). В качестве ЛДР должен использоваться лазерный дальномер DME 5000 фирмы SICK (Германия) с предельным периодом измерения 2 мс или аналогичный. Максимальный диапазон измерения расстояний до отражающего объекта – не уже (0,5 – 70) м. Абсолютная погрешность измерения расстояний во всем диапазоне – не более 5 мм. Максимальная скорость движения объекта с закрепленным на нем отражателем – не менее 10 м/с. Должна быть предусмотрена возможность отклонения лазерного луча (с помощью зеркала из комплекта поставки датчика) на угол до 90 градусов для юстировки оси измерения при измерениях расстояния в шахте лифта. Регистрация пройденного объектом пути (отражатель закреплен на объекте) в течение заданного интервала времени должна осуществляться с помощью разработанного программного обеспечения. Максимальное время регистрации должно быть не менее 5 мин. 2.4 Требования к программному обеспечению Программное обеспечение комплекса должно быть совместимо с операционными системами MS Windows XP, Windows Vista, Windows 7 и должно обеспечивать: управление аппаратными средствами измерительного комплекса (запуск/остановка регистрации, включение режима калибровки аппаратуры) путем интерактивного диалога пользователя средствами визуального графического интерфейса с использованием ручного манипулятора «мышь»; визуализацию временных зависимостей регистрируемых параметров (усилие сжатия, мгновенная скорость, мгновенное ускорение, расстояние до объекта, состояние электрического контакта) на экране компьютера; возможность визуализации сигналов всех измерительных каналов одновременно и каждого из каналов – выборочно; расчет и отображение численных значений параметров (Максимальное значение, Минимальное значение, Среднее значение, СКЗ, СКО) на выделенном пользователем интервале; математическую обработку результатов измерений (сглаживание, цифровая фильтрация); сохранение результатов регистрации (численные данные и временные зависимости) на жестком диске управляющего компьютера, вывод на печать, экспорт результатов в графическом и в текстовом (ASCII) форматах; режим технологической проверки и калибровки блоков. 3 Прочие требования Комплекс и управляющий компьютер должны соответствовать следующим условиям эксплуатации: температура окружающей среды – от 5 до 45°С; влажность – не более 80 % (без конденсации); напряжение сети переменного тока (230±23) В; Требования по конструктивному исполнению и габаритным размерам блоков будут согласованы сторонами на этапе разработки в рабочем порядке. Срок службы измерительного комплекса – не менее 5 лет; Гарантийный срок эксплуатации измерительного комплекса – 18 месяцев. Исполнитель должен обеспечить техническую поддержку аппаратного и программного обеспечения измерительного комплекса в виде гарантийного и послегарантийного обслуживания и ремонта в течение срока службы, обеспечения комплектующими материалами, техническую поддержку программного обеспечения. Инженер по наладке и испытаниям ИсЦ п/п верно И. Л. Чертков Начальник ИсЦ п/п верно М. Ф. Морочков 27 . 11 . 2012 г. Согласовано: Зам. генерального директора по качеству и сертификации п/п верно И. В. Фролкин 27 . 11 . 2012 г. Главный метролог п/п верно В. Н. Лагун 27 . 11 . 2012 г. Начальник ОПЭ п/п верно С. В. Иванюта 27 . 11 . 2012 г. 27 . 11 . 2012 г.