Приложение 1 к типовому договору - Газпромнефть

advertisement

Приложение 1

к договору № ______________

от «___» _________ 20____г.

УТВЕРЖДАЮ:

Главный инженер-первый заместитель

генерального директора

Филиала «Газпромнефть-Муравленко»

ОАО «Газпромнефть-ННГ»

______________ В.О. Малеев

«____»_____________20____г.

ТЕХНИЧЕСКОЕ ЗАДАНИЕ

на проведение наружного и внутритрубного диагностирования,

экспертизы промышленной безопасности

промысловых трубопроводов в ОАО «Газпром нефть»

Разработал:

Начальник структурного подразделения ___________________/_____________________/

подпись

Ф.И.О.

1

Ш-01.06.06-07 «Техническое задание на проведение технического диагностирования промысловых трубопроводов

в ОАО «Газпром нефть»

1. Цель оказания услуг

Целью оказания услуг является:

оценка соответствия объекта экспертизы требованиям нормативных документов по

промышленной безопасности;

диагностирование трубопроводов определение их технического состояния;

определение остаточного ресурса объекта экспертизы;

отбраковка, обоснование необходимости и срочности замены;

предотвращение аварий, предупредительный ремонт, контроль мер по защите от

коррозии;

обеспечение эксплуатации трубопроводов с минимальным риском порывов на основе

расчета ресурса, предупредительного ремонта и своевременной замены отбракованных

участков.

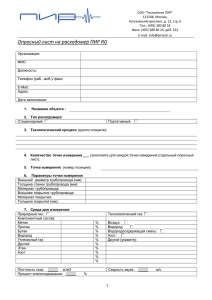

Технологические характеристики трубопроводов планируемых к проведению

наружной диагностики, экспертизы промышленной безопасности и проведению ВТД.

3

4

5

6

Год ввода в

эксплуатацию

L, км

2

Толщ. стенки,

мм

Наименование

трубопровода

D, мм

Месторождение

№ п/п

1

1

Параметры трубопровода

7

1

2

2. Сбор и анализ исходной информации

Заказчик

предоставляет

информацию

согласно

«Методике

по

диагностики

нефтепромысловых трубопроводов ОАО «Газпром нефть», а Исполнитель составляет базу

данных по исходной информации.

3. Полевые работы наружная диагностика

3.1 Полевые работы выполнить в соответствии с «Методикой по диагностики

нефтепромысловых трубопроводов ОАО «Газпром нефть» и выбранной Программой

производства работ в зависимости от категории риска трубопровода.

3.2. По результатам диагностики проводится единая привязка в GPS зон с дефектами

изоляции, наружными и внутренними потерями металла к плану и профилю трассы. На

основании системного анализа этой информации для обеспечения дальнейшей безопасной

эксплуатации НПТ назначают корректирующие мероприятия и мониторинг.

4. Расчетно–аналитические исследования результатов диагностирования,

механизмов повреждений и параметров технического состояния.

После завершения всех работ по диагностированию технического состояния трубопровода

заполняется дефектная ведомость на трубопровод. Она содержит информацию о местах

расположения дефектов, типах и фактических параметрах дефектов, критериях отбраковки по

каждому показателю, информацию о сроках и способах устранения дефектов

2

Ш-01.06.06-07 «Техническое задание на проведение технического диагностирования промысловых трубопроводов в

ОАО «Газпром нефть»

5 . Определение остаточного ресурса

5.1. Для трубопроводов, выработавших расчетный ресурс эксплуатации, установленный в

ПКД, должен быть определен остаточный ресурс безопасной эксплуатации. Остаточный ресурс

может быть определен по следующим параметрам:

по минимальной вероятной толщине стенки элементов трубопровода по результатам

диагностики;

по общему коррозионному износу стенки;

с учетом выявленных и классифицированных дефектов;

по статистике отказов трубопровода.

5.2. Назначенный ресурс должен быть меньше расчетного. По истечении назначенного

ресурса необходимо выполнение нового обследования для оценки возможности дальнейшей

эксплуатации трубопровода.

6. Оформление Заключения промышленной безопасности и технического

диагностирования по результатам обследования

По результатам работ оформляется Заключение экспертизы промышленной безопасности

установленной формы. Результаты обследования, все расчеты оформляются в виде

Технического отчета, в соответствии с проектом Типового технического отчета для регистрации

в Ростехнадзоре.

7. Основные требования к выявлению дефектов при проведении ВТД.

7.1. Внутритрубные инспекционные приборы должны разделять выявленные дефекты на

внешние и внутренние.

7.2. При внутритрубном техническом диагностировании и ДДК должны выявляться:

(Указать виды и размеры подлежащих выявлению дефектов/Дать ссылку на требования POI).

дефекты стенки трубы: точечная коррозия, общая коррозия, язвенная коррозия, механические

повреждения (задиры, царапины, забоины), трещиноподобные дефекты и другие дефекты типа

«потеря металла»;

дефекты сварных швов;

дефекты металла: расслоения, инородные включения (выходящие на поверхность);

дефекты стенки трубы: вмятины, гофры.

7.3. Вероятность обнаружения.

7.4 Вероятность измерения.

7.5. Погрешности измерения дефектов.

8. Обнаружение и погрешность определения размеров.

Обнаружение и погрешность определения размеров аномалий в теле трубы

(автоматический режим)

Глубина при POD = 90%

Измерение глубины с

достоверностью 80%

Измерение глубины с

достоверностью 90%

Измерение ширины с

достоверностью 80%

Измерение ширины с

достоверностью 90%

Измерение длины с

достоверностью 80%

Измерение длины с

достоверностью 90%

Общая

коррозия

Шовная

Бесшовная

труба

труба

0.08t

0.13t

Питтинговая

коррозия

Шовная

Бесшовная

труба

труба

0.13t

0.15t

Продольная

канавка

Шовная

Бесшовная

труба

труба

0.13t

0.15t

Поперечная

канавка

Шовная

Бесшовна

я

труба

труба

0.1t

0.15t

±0.1t

±0.1t

±0.15t

±0.15t

±0.2t

±0.2t

±0.15t

±0.15t

±0.13t

±0.13t

±0.18t

±0.18t

±0.25t

±0.25t

±0.18t

±0.18t

±16 мм

±16 мм

±16 мм

±16 мм

±16 мм

±16 мм

±16 мм

±16 мм

±24 мм

±24 мм

±24 мм

±24 мм

±24 мм

±24 мм

±24 мм

±24 мм

±15 мм

±15 мм

±12 мм

±12 мм

±15 мм

±15 мм

±12 мм

±12 мм

±21 мм

±21 мм

±18 мм

±18 мм

±21 мм

±21 мм

±18 мм

±18 мм

Примечание: POD = Вероятность обнаружения

(Вероятность того, что особенность будет обнаружена инспекционным

снарядом)

3

Ш-01.06.06-07 «Техническое задание на проведение технического диагностирования промысловых трубопроводов в

ОАО «Газпром нефть»

8.1. Обнаружение и погрешность определения размеров аномалий в теле трубы (ручной

режим)

Глубина при POD = 90%

Общая

коррозия

Шовная

Бесшовная

труба

труба

0.05t

0.1t

Питтинговая

коррозия

Шовная

Бесшовная

труба

труба

0.1t

0.15t

Продольная

канавка

Шовная

Бесшовная

труба

труба

0.1t

0.15t

Поперечная

канавка

Шовная

Бесшовная

труба

труба

0.08t

0.1t

Измерение глубины с

достоверностью 80%

±0.1t

±0.1t

±0.15t

±0.15t

±0.2t

±0.2t

±0.15t

±0.15t

Измерение глубины с

достоверностью 90%

±0.13t

±0.13t

±0.18t

±0.18t

±0.25t

±0.25t

±0.18t

±0.18t

Измерение ширины с

достоверностью 80%

Измерение ширины с

достоверностью 90%

±16 мм

±16 мм

±16 мм

±16 мм

±16 мм

±16 мм

±16 мм

±16 мм

±24 мм

±24 мм

±16 мм

±24 мм

±24 мм

±24 мм

±16 мм

±24 мм

Измерение длины с

достоверностью 80%

±15 мм

±15 мм

±12 мм

±12 мм

±15 мм

±15 мм

±12 мм

±12 мм

Измерение длины с

достоверностью 90%

±18 мм

±18 мм

±12 мм

±15 мм

±18 мм

±18 мм

±12 мм

±15 мм

8.2. Погрешность определения значения толщины стенки трубы.

Шовная труба

Бесшовная труба

Измерение толщины с достоверностью 80%

±0.1t

±0.1t

Измерение толщины с достоверностью 90%

±0.13t

±0.13t

8.3. Обнаружение и погрешность определения размеров аномалий в зонах термического

воздействия (±25 мм от сварного шва), (автоматический режим).

Общая

коррозия

Питтинговая

коррозия

Продольная

канавка

Поперечная

канавка

Глубина при POD=90%

0.25t

0.4t

0.4t

0.25t

Измерение глубины с достоверностью 80%

±0.2t

±0.3t

±0.4t

±0.2t

Измерение ширины с достоверностью 80%

±24 mm

±16 mm

±24 mm

±24 mm

Измерение длины с достоверностью 80%

±18 mm

±12 mm

±18 mm

±18 mm

8.4. Обнаружение и погрешность определения размеров

термического воздействия (±25 мм от сварного шва), (ручной режим).

Глубина при POD=90%

Общая

коррозия

0.2t

Питтинговая

коррозия

0.25t

аномалий

Продольная

канавка

0.3t

в

зонах

Поперечная

канавка

0.2t

Измерение глубины с достоверностью 80%

±0.2t

±0.3t

±0.4t

±0.2t

Измерение ширины с достоверностью 80%

±24 mm

±16 mm

±24 mm

±24 mm

Измерение длины с достоверностью 80%

±18 mm

±12 mm

±18 mm

±18 mm

8.5. Обнаружение и погрешность определения размеров трещин и трещиноподобных

дефектов (автоматический режим).

Трещиноподобный

дефект кольцевого

шва

Глубина трещины при POD=90% с L=50 мм

0.3t

Трещиноподобный

дефект

спирального шва

0.35t

Минимальное раскрытие трещины, мм

0.15

0.15

0.2t

24 мм

Измерение глубины с достоверностью 80%

Измерение длины с достоверностью 80%

Поперечная

трещина по

телу трубы

0.25t

Спиральная

трещина по

телу трубы

0.3t

0.15

0.15

0.2t

0.2t

0.2t

*

24 мм

*

Примечание:

* - длина определяется как проекция на продольную ось трубопровода

4

Ш-01.06.06-07 «Техническое задание на проведение технического диагностирования промысловых трубопроводов в

ОАО «Газпром нефть»

8.6. Обнаружение и погрешность определения размеров трещин и трещиноподобных

дефектов (ручной режим).

Трещиноподобный

дефект кольцевого

шва

Глубина трещины при POD=90% с L=50 мм

Трещиноподобный

дефект спирального

шва

0.25t

Поперечная

трещина по

телу трубы

Спиральная

трещина по

телу трубы

0.2t

0.25t

0.3t

Минимальное раскрытие трещины, мм

0.15

0.15

0.15

0.15

Измерение глубины с достоверностью 80%

0.2t

0.2t

0.2t

0.2t

24 мм

*

24 мм

*

Измерение длины с достоверностью 80%

Примечание:

* - длина определяется как проекция на продольную ось трубопровода

8.7. Погрешность определения местонахождения особенности или дефекта.

Погрешность измерения дистанции одометрической системой между

0.3%*

маркерами, % от дистанции

Погрешность измерения дистанции от ближайшего кольцевого шва, м

0.05*

Погрешность определения углового положения особенности, град

не более 5*

Примечание:

*- достоверность оценки 80%,

- при использовании IMU точность определения положения дефекта составит 1м при

расстоянии между маркерами 1 км и скорости движения более 0.8 m/s

9.Требования к выполнению обследования.

9.1. Сроки обследования (включая подготовительные работы):

Месторождение

№

1

Наименование

трубопровода

Сроки обследования

Начало

(число, месяц, Окончание

год)

2

9.2. Вид обследования _______________________________________________________

(указать тип внутритрубного инспекционного прибора)

9.3. Выполнение предварительной очистки трубопровода: _________________________

(указать оборудование (ПЕ) или подрядчика)

9.4. Выполнение очистки трубопровода специальными очистными устройствами:

_________________________________________________________________________

(указать оборудование (ПЕ) или подрядчика)

9.5. Выполнение профилеметрии трубопровода _________________________________

(указать требуется или не требуется)

начало _________________________ окончание ________________________________

(указать число, месяц, год)

(указать число, месяц, год)

9.6. Обследование внутритрубным дефектоскопом __________________________________

(указать требуется или не требуется)

начало _________________________ окончание ___________________________________

(указать число, месяц, год)

(указать число, месяц, год)

9.7. Сопровождение ВИП (на вездеходной технике Подрядчика) локаторными и маркерными

системами ________________________________________________________________________

(указать требуется или не требуется)

9.8. Доставка ВИП и необходимого оборудования силами и техникой (Подрядчика).

5

Ш-01.06.06-07 «Техническое задание на проведение технического диагностирования промысловых трубопроводов в

ОАО «Газпром нефть»

10. Требования к дополнительному дефектоскопическому контролю.

10.1.Сроки выполнения дополнительного дефектоскопического контроля по результатам

обследования внутритрубным дефектоскопом:

Начало:_____________ , окончание:________________

(месяц, год)

(месяц, год)

Силами Подрядчика:

шурфование участка трубопровода с дефектом.

( в заболоченных местах и в местах водных преград

отсыпка участков силами Заказчика).

снятие изоляции.

зачистка поверхности стенки трубопровода.

визуально-измерительный контроль.

ультразвуковая толщинометрия.

дефектоскопия (ультразвуковая, капиллярная, магнитопорошковая, вихретоковая).

фотографирование дефектов.

восстановление изоляции (при необходимости).

уточнение опасности обнаруженных дефектов.

11. Полевые работы ВТД

Очистка внутренней полости трубопроводов (число прогонов определяется Исполнителем

исходя из текущего состояния трубопровода и фиксируется в Приложении к Договору).

Увеличение числа прогонов сверх установленного количества – за счет Исполнителя работ по

диагностированию.

Исполнитель предоставляет УЭТ не позднее 7 (семи) дней до начала мобилизации

оборудования Календарный план-график работ (с сопроводительным письмом) для

согласования.

Транспортировка оборудования к месту производства работ исполнитель осуществляет

самостоятельно.

11.1. Обследование трубопровода скребком-калибром и профилемером:

пропуск скребка-калибра с отработкой скоростного режима для пропуска профилемера,

контроль прохождения скребка;

выдача Исполнителем акта-заключения о возможности пропуска профилемера;

разметка трассы для установки маркерных систем;

пропуск профилемера, контроль прохождения, установка маркерных систем

(маркирование);

предварительная обработка и оценка полученных данных;

второй пропуск профилемера с дополнительной установкой маркерных систем

(маркированием) для локализации дефектов геометрии (выполняется в случае необходимости,

по требованию Исполнителя и без увеличения стоимости услуг);

выдача акта-заключения о возможности реализации работ по очистке и обследованию

трубопровода дефектоскопом;

выдача Заказчику перечня особенностей геометрии трубопровода (в случае выявления),

препятствующих пропуску скребков и дефектоскопа;

определение и регистрация дефектов геометрии трубопровода с фиксацией их

пространственного расположения относительно поперечного сечения трубы (профилеметрия).

11.2. Обследование трубопровода дефектоскопом:

пропуск специального снаряда шаблона с отработкой скоростного режима;

выдача Исполнителем акта-заключения о готовности трубопровода к

дефектоскопа;

пропуск дефектоскопа, установка маркерных систем, контроль прохождения;

оценка объема и качества записанных дефектоскопом данных;

выдача акта по результатам пропуска дефектоскопа;

выдача экспресс отчёта (по электронной почте в Excel-файле).

пропуску

6

Ш-01.06.06-07 «Техническое задание на проведение технического диагностирования промысловых трубопроводов в

ОАО «Газпром нефть»

Определение продольных и поперечных стресс - коррозионных трещин стенок труб, их

привязка к дистанции (маркерным точкам) и угловому положению относительно оси.

Определение трещин и дефектов, связанных с потерей металла внешней поверхности

трубопровода с привязкой к ближайшим точкам-ориентирам (маркерным пунктам, задвижкам,

вантузам и т.п.), а также с привязкой к ближайшим поперечным сварным швам.

Определение трещин и дефектов, связанных с потерей металла внутренней поверхности

трубопровода с привязкой к ближайшим точкам-ориентирам (маркерным пунктам, задвижкам,

вантузам и т.п.), а также с привязкой к ближайшим поперечным сварным швам.

Определение аномалий поперечных сварных швов.

Определение металлических предметов, расположенных вблизи внешней поверхности

трубы (муфты, хомуты, кожухи и пр.).

Определение продольно ориентированных дефектов (в т.ч. трещины в продольных сварных

швах) внешних и внутренних.

Определение дефектов типа: «продольная риска во вмятине».

Определение пространственного положения трубопровода (план, профиль) с разрешением

по протяженности 0,1 м.

Проведение дополнительного дефектоскопического контроля.

Провести оценку сходимости данных внутритрубной диагностики и ДДК.

12. Обработка данных, подготовка технического отчета по результатам обследования

трубопровода

3-х мерная модель трубопровода с нанесенными данными диагностики (в эл.виде формата

ГИС). Выбор формата ГИС согласовывается с Заказчиком предварительно.

масштабная карта планового положения и профиля трубопровода с нанесенными

перечень координат трубопровода: X, Y, Z (долгота, широта, высота).

раскладка трубопровода, в т.ч. раскладка секций.

список особенностей трубопровода.

расчет дефектов на статическую прочность. Методика согласовывается с Заказчиком.

классификация дефектов по степени опасности по стандарту API.

классификация дефектов по степени опасности по российскому стандарту федерального

уровня - согласовывается с Заказчиком.

рекомендации по объемам капитального ремонта (замена участков) и текущего ремонта

(установка муфт, и т.п.) с ранжированием по очередности.

анализ заводского качества изготовления труб.

оценка качества проведенных ремонтов.

расчет общей скорости коррозии на трубопроводе.

общая дефектная ведомость с привязкой к маркерным точкам и протяженности

трубопровода (дистанции).

12.1. Исполнитель предоставляет на бумажном носителе в 2 экземплярах - технический

отчет, который должен содержать:

заключение с выводами и оценкой остаточного ресурса трубопровода, в том числе со

ссылками на действующие нормативные документы (РД 39-132-94);

технические сведения о трубопроводе (длина, диаметр, толщина стенки, марка стали, год

ввода);

технологические параметры трубопровода (расход, рабочее давление, газовый фактор);

список размещения точек ориентиров с указанием абсолютных координат с точностью до

секунды (долгота, широта);

трубный журнал;

список особенностей трубопровода и сварных соединений, привязанный к раскладке

линейной части трубопровода по трубным секциям и с указанием абсолютных координат с

точностью до секунды (долгота, широта);

список документированных особенностей с указанием абсолютных координат с точностью

до секунды (долгота, широта) включая список дефектов опасных по результатам расчетов на

прочность с выдачей параметров давления, максимально допускаемых до устранения

дефектов;

список дефектов со сравнительным анализом их развития в случае повторного

7

Ш-01.06.06-07 «Техническое задание на проведение технического диагностирования промысловых трубопроводов в

ОАО «Газпром нефть»

проведения инспекции трубопровода (участка);

список приварных элементов, кожухов (с дефектами под ними) с типоразмерами, с

указанием углового положения и с указанием абсолютных координат с точностью до секунды

(долгота, широта);

отдельный перечень (список) пересечений трубопровода (участка) с водными преградами,

автомобильными и железными дорогами, ВЛ и ЛЭП, другими известными коммуникациями с

указанием границ пересечений по дистанции и с указанием абсолютных координат с точностью

до секунды (долгота, широта);

указание дистанции обследуемого трубопровода (участка) в двух показателях –

одометрической и геодезической (с указанием абсолютных координат с точностью до секунды);

план и профиль трассы трубопровода;

раздел отчета по дефектной выбраковке участков трубопровода согласно РД 39-132-94

п.6, 7;

методику расчётов на прочность и возможную утечку;

сводную таблицу классификации дефектов;

методику ремонта (временного и постоянного), выявленных дефектов, подлежащих

ремонту (ПОР и ДПР) с разбивкой по рекомендуемым срокам их устранения;

таблица расчета максимально допускаемого рабочего давления в трубопроводе по каждой

выявленной особенности/дефекту, в том числе расчёты дефектов на утечку;

фотографии цветные (приложением) всех узлов задвижек трубопровода, в том числе

камер пуска-приёма (наличие штурвалов, общее состояние).

12.2. Исполнитель предоставляет на электронном носителе - оптических дисках CD-R, в

двух экземплярах:

технический отчёт;

базы данных;

журнал трубопровода;

схему трубопровода;

сервисную программу;

полевые акты, план-графики, опросные листы – в сканированном виде.

12.3. Исполнитель предоставляет на электронном носителе - оптическом диске DVD-R, в

одном экземпляре:

первичные данные, записанные дефектоскопами.

электронный ключ – 1шт, если этого требует сервисная программа для работы с базой

данных.

Исполнитель обеспечивает установку сервисных программ для работы с базами данных на

компьютер Заказчика.

Сроки на подготовку и выдачу Заказчику технического отчета по результатам инспекции

трубопровода – не более 40 (сорока) суток с момента завершения полевых работ на

трубопроводе (участке).

Достоверность предоставленных в техническом отчете данных подтверждается

комиссионным дополнительным дефектоскопическим контролем (ДДК) 5 дефектов с участием

представителей (специалистов) Сторон.

Работы принимаются Заказчиком по объекту актами выполненных работ двумя этапами:

по факту завершения всех промежуточных полевых работ (50% затрат от стоимости

услуг по объекту);

по факту предоставления технического отчета, проводится подтверждение отчёта

результатами ДДК и дальнейшая защита выполненных объёмов (50% затрат от

стоимости услуг по объекту):

13. Защита выполненных объемов:

По окончании камеральных работ и формировании отчета, проводится защита

выполненных объемов на расширенном техническом совещании у Заказчика с участием

специалистов УЭТ

Защита проводится в формате презентации. С демонстрацией 3-х мерной модели

трубопровода. Файл презентации предоставляется Заказчику и в УЭТ за 5 (пять) рабочих дней

до даты защиты;

8

Ш-01.06.06-07 «Техническое задание на проведение технического диагностирования промысловых трубопроводов в

ОАО «Газпром нефть»

Результат защиты оформляется Протоколом, который является основанием для

подписания (не подписания) Акта выполненных работ и проведения окончательной оплаты или

направления Отчета на доработку.

14. Особые требования

Диагностирование

и

экспертиза

промышленной

безопасности

промысловых

трубопроводов Подрядчик проводит на объектах Заказчика. Доставка оборудования,

инструмента и рабочего персонала на объекты проведения работ производится Подрядчиком на

собственном транспорте. Вопросы обеспечения работников жильем, питанием на время

проведения работ Подрядчиком решаются самостоятельно

Земляные работы Подрядчик выполняет самостоятельно используя собственную либо

взятую в аренду спецтехнику. Техника, используемая для выполнения земляных работ должна

иметь облегченное исполнение (мини экскаватор массой не более 3т) для исключения

возможности повреждения трубопроводов при их пересечении в процессе проведения работ.

В случаи необходимости удаления изоляционного покрытия, для проведения

толщинометрии, по окончанию работ Подрядчик обязан восстановить изоляцию трубопровода,

методом установки термоусаживающихся манжет типа «ТИАЛ-М

Затраты на очистные поршни и сопутствующее оборудование относить к расходам

Подрядчика.

15. Особые требования, предъявляемые заказчиком к подрядчику

Спецификация магнитного дефектоскопа с продольным намагничиванием (MFL)

В данной спецификации приведены дефекты и особенности, обнаруживаемые магнитным

дефектоскопом с продольным намагничиванием (MFL), а также определена точность измерения

их геометрических параметров. Составлена в соответствии со «Спецификацией и требованиями

к обследованию трубопроводов инспекционными снарядами» версии 3.2, январь 2005г.

15.1. Идентификация дефектов и особенностей:

Особенность

Распознавание внутр./внешн. 3

Аномалии стенки трубы:

- коррозия общая

- коррозия питтинговая

- риска

- выбоина

- стресс-коррозия

- искусственный дефект4

- производственный дефект

- отслаивание

- трещина поперечная

- трещина продольная

- ограничитель трещины

- изменение толщины стенки

Аномалии сварного шва

- трещина поперечного сварного шва

- аномалия поперечного сварного шва

- трещина продольного шва

- аномалия продольного шва

- трещина спирального шва

- аномалия спирального шва

Дефекты геометрии

- гофра5

- вмятина5

- вмятина с потерей металла

- овальность

Внутристенные дефекты

- расслоение плоское

- расслоение наклонное

Да

Нет

POI1>90%2 POI<50%

X

Может быть

50%<=POI<=90%

X

X

X

Х

Х

Х

Х

Х

Х

Х

Х

Х

Х

Х

Х

X

Х

Х

Х

Х

Х

Х

Х

Х

9

Ш-01.06.06-07 «Техническое задание на проведение технического диагностирования промысловых трубопроводов в

ОАО «Газпром нефть»

Особенность

- расслоение с выходом на поверхность

- водородное растрескивание

- включение

Ремонты и ремонтные конструкции:

- ремонт приварной муфтой

- ремонт композитной муфтой (не приварной)

- заварка

- изоляционное покрытие

-заплата

- шлифование

Конструктивные элементы

- сварной шов

- задвижка (линейный кран)

- тройник

- трубопроводная арматура6

- сварное присоединение

- поворот оси

- изменение диаметра

-изменение толщины стенки (при соединении труб)

- сужающийся переходник (примыкающий к сварному

шву) Особенности вне стенки трубы

- металлический предмет7

- опора

- кожух8

- маркер магнитный

Прочие особенности:

- отложение

- наплыв

Да

Нет

POI1>90%2 POI<50%

Может быть

50%<=POI<=90%

Х

Х

Х

Х

Х

Х

Х

X

Х

X

X

X

X

X

Х

Х

Х

Х

X

X

X

X

Х

X

Примечания:

1. POI - вероятность правильной идентификации (Вероятность того, что особенность будет

обнаружена инспекционным снарядом и правильно классифицирована).

2. В ручном режиме обработки данных POI > = 95%

3. При глубине дефекта менее 20%WT и линейных размерах менее 10х10мм вероятность

правильной идентификации дефекта по признаку «внешний – внутренний» может быть

понижена;

4. Вероятность правильной идентификации искусственного дефекта зависит от его формы и

размеров;

5. Дефекты геометрии с острым профилем, без оценки их глубины;

6. Вероятность правильной идентификации трубной арматуры при диаметре внутреннего

отверстия не менее 6мм.;

7. Обнаружение зависит от расстояния металлического предмета до стенки трубы;

8. Наличие эксцентричности кожуха указывается в техническом отчете.

15.2. Классификация дефектов, связанных с потерей металла.

Диапазоны изменения геометрических размеров для каждого класса

особенностей типа “потеря металла”

Тип потери металла:

Общая

Питтинг

Определение

{[W ЗА] и [L ЗА]}

{([1A W 6A] и [1A L < 6A] и

[0.5< L/W < 2]) и не ([W ЗА] и [L ЗА])}

Продольная канавка

{[1A W < ЗА] и [L/W 2 ]}

Поперечная канавка

{[L/W 0.5] и [1A L < ЗА]}

Игольчатая (точечная)

{[0<W< 1A] и [0 < L< 1A]}

коррозия

Продольная

риска

{[0<W<1A] и [L 1A]}

Поперечная риска

{[W 1A] и [0 < L < 1A]}

Контрольная точка для POD* в

показателях

4A x4 A L x W

2A x 2A

4A x 2A

2A x 4A

½А x ½A

2A x ½А

½А x 2A

Геометрический Параметр (A) определяется как: если t < 10 мм, то A = 10 мм

если t > 10 мм, то A = t

10

Ш-01.06.06-07 «Техническое задание на проведение технического диагностирования промысловых трубопроводов в

ОАО «Газпром нефть»

*POD = Вероятность обнаружения (Вероятность того, что особенность будет обнаружена

инспекционным снарядом).

Все выявленные потери металла будут классифицированы в соответствии с их размерами,

как требует спецификация POF 2005

15.3. Классификация потерь металла по их геометрическим размерам.

Поперечная канавка

10

9

Поперечная риска

8

7

W/

6

5

–

POD.

4

3

Продольная канавка

2

1

Продольная риска

0

0

1

(

2

3

)

4

5

6

7

8

9

10

L/

Примечание: А – значение толщины стенки или 10 мм (в зависимости от того, что больше).

НЕОБХОДИМЫЕ УСЛОВИЯ ДЛЯ ВЫПОЛНЕНИЯ ЗАЯВЛЯЕМЫХ ПАРАМЕТРОВ.

Среда перекачки - нефть, нефтепродукты, природные и промышленные газы, вода;

Допустимый диапазон скорости дефектоскопа – 0.2 – 4 м/с;

Уровень намагничивания - 6 – 20 кА/м ;

Доля аномальных каналов первичных датчиков не превышает 3%.

Датчики и магнитный контур скользят по цилиндрическому участку трубы.

11

Ш-01.06.06-07 «Техническое задание на проведение технического диагностирования промысловых трубопроводов в

ОАО «Газпром нефть»

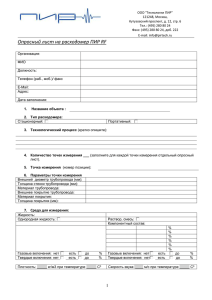

Исходные данные для проведения внутритрубной диагностики

ОПРОСНЫЙ ЛИСТ

Проект: _____________________________________________

Название участка: _____________________________________________

1.СВЕДЕНИЯ О КОМПАНИИ

Название компании:

Адрес:

Контактное лицо:

Телефон:

Факс:

E-mail:

2. ОБЩИЕ СВЕДЕНИЯ О ТРУБОПРОВОДЕ

Название трубопровода:

Год постройки:

Местоположение камеры запуска:

G

PS:

Местоположение камеры приёма:

Длина участка:

Обычно транспортируемый продукт:

Диаметр

участка:

мм

G

PS:

Мин.радиус

км

отвода:

D

Предыдущая диагностика:

Диаметр

трубы, мм

3.

Толщина Протяженность данной

стенки, мм

толщины стенки, км

Тип трубы Внутреннее

(ПШ,СШ,БШ) покрытие

Мин.радиус

отвода, D

Мин.рассстояние

между отводами, м

Предполагаемые условия диагностики

Продукт на период диагностики:

Минимальная:

С

Максимальная:

Давление:

Минимальное:

кг/см2

Максимальное:

кг/см2

Скорость потока:

Минимальная:

м/с

Максимальная:

м/с

Температура продукта:

С

Содержание веществ,

%

уменьшающих проходное

Нет

сечение трубы (парафин и

др.):

Пожалуйста, опишите любые другие условия, которые могут стать причиной проблем при диагностике:

Скорость потока регулируется:

Да

12

Ш-01.06.06-07 «Техническое задание на проведение технического диагностирования промысловых трубопроводов в

ОАО «Газпром нефть»

L3

L2

Н

Dн

Dр

Р

L1

L

4. Описание камер запуска и приёма

ЗАПУСК

ПРИЁМ

ЕДИНИЦЫ

ВНУТРЕННИЙ ДИАМЕТР НОМИНАЛЬНОЙ ЧАСТИ КАМЕРЫ

DН

ММ

ВНУТРЕННИЙ ДИАМЕТР РАСШИРЕННОЙ ЧАСТИ КАМЕРЫ

DР

РАССТОЯНИЕ ОТ ЗАТВОРА КАМЕРЫ ДО ЗАДВИЖКИ

L

ММ

ММ

ДЛИНА РАСШИРЕННОЙ ЧАСТИ КАМЕРЫ

L1

ММ

РАССТ. ОТ ЗАТВОРА КАМЕРЫ ДО ПАТРУБКА ПОДВОДА

(ОТВОДА)

РАССТ. ОТ ПАТРУБКА ПОДВОДА ДО ЗАПАСОВОЧНОГО

L2

ММ

ПАТРУБКА

РАССТОЯНИЕ ОТ ОСИ КАМЕРЫ ДО ПОВЕРХНОСТИ ЗЕМЛИ

H

РАЗМЕРЫ РАБОЧЕЙ ЗОНЫ ПЕРЕД КАМЕРОЙ (ДЛИНА Х

ШИРИНА)

L3

---

ММ

ММ

МЕТРЫ

ДхШ

НАЛИЧИЕ ЗАПАСОВОЧНОГО ПАТРУБКА

---

УГЛОВОЕ ПОЛОЖЕНИЕ ЗАПАСОВОЧНОГО ПАТРУБКА

---

ГРАДУСЫ

НАЛИЧИЕ ВНУТРЕННЕЙ АРМАТУРЫ ИЛИ ЛОТКОВ

---

---

ТИП ЗАТВОРА КАМЕРЫ

---

---

КОНЦЕНТРИЧЕСКАЯ ИЛИ ЭКСЦЕНТРИЧЕСКАЯ ПЕРЕХОДНАЯ

ЧАСТЬ

УГОЛ НАКЛОНА КАМЕРЫ

---

---

---

---

---

ГРАДУСЫ

5. Задвижки, краны

№ п/п

Км. трассы

Тип задвижки

Производитель

Модель

Мин. Внутренний

диаметр, мм

Высота внутренней

выступающей части

патрубка, мм

Расположение по

окружности трубы, град.

Примечания

6. Вантузы

№ п/п

Км. трассы

Диаметр патрубка, мм

13

Ш-01.06.06-07 «Техническое задание на проведение технического диагностирования промысловых трубопроводов в

ОАО «Газпром нефть»

7.Отводы

№ п/п

Км. трассы

Тип отвода

Радиус изгиба по оси,

мм

Угол изгиба

трубопровода, град.

Мин. Внутренний

диаметр, мм

8.Тройники/ответвления

№ п/п

Км. трассы

Тип ответвления

Положение

ответвления, градусы

Внешний диаметр

отвода, мм

Наличие

направляющих

решеток

9.Сведения об отчистке трубопровода

Типы очистных устройств:

Периодичность проведения очистки:

Результаты пропуска очистных

устройств:

10. Планирование работ

Предполагаемые сроки проведения диагностики:

Рекомендуемое место размещения персонала:

Рекомендуемое место размещения оборудования:

Помещение для работы с диагностическим оборудованием имеется?

Да

Рабочее помещение оборудовано грузоподъёмным механизмом?

Да

Пароочистная установка имеется?

Да

Должность

/Фамилия И.О./

(подпись)

14

Ш-01.06.06-07 «Техническое задание на проведение технического диагностирования промысловых трубопроводов в

ОАО «Газпром нефть»