Министерство образования и науки РФ Федеральное государственное автономное образовательное учреждение

advertisement

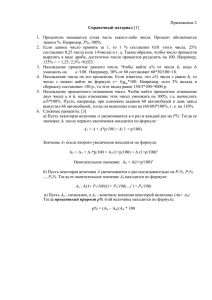

Министерство образования и науки РФ Федеральное государственное автономное образовательное учреждение высшего профессионального образования «Уральский Федеральный университет имени первого Президента России Б.Н. Ельцина» ОТЧЕТ по практической работе № 1 ИССЛЕДОВАНИЕ РИСКА ТЕХНОГЕННЫХ СИСТЕМ Вариант № Выполнили : Преподаватель: Тягунов Г.В. Алапаевск 2013г. Вариант № Производственный объект состоит из 2-х параллельноработающих блоков, каждый блок состоит из пяти последовательнодействующих агрегатов. Принятие решений, o внедрении различных мероприятий осуществляется на основе анализа и оценки «затраты — выгода» и расчета промышленного риска по формуле: (1) Где: R — уровень промышленного риска; q — вероятность реализации негативной ситуации (инцидентов); t — суммарные потери времени, связанные c инцидентами; Qi — объем продукции каждого вида, производимой в единицу времени; Сi — стоимость каждого вида единицы продукции; Пi— затраты на восстановление оборудования; Пy - потери потребителей, связанные c недопоставкой продукции. Порядок выполнения работы по блоку 1 1. Первый этап варианта № 12 практического занятия предусматривает анализ состояния технологического блока № 1 (рис.1), состоящего из пяти последовательно работающих агрегатов, данные o которых представлены в табл. 1. Рис. 1. Схема технологического блока, состоящего из пяти последовательно работающих агрегатов Исходные данные для выполнения расчетов по варианту 12 Таблица 1. Номера агрегатов Показатели 1 2 3 4 5 Среднее время наработки на один отказ, Тн,час Среднее время восстановления Тобс, час Время плановых ремонтов, Осмотров и т.д., Трегл, час Этапы оценки риска B процессе выполнения работы необходимо рассчитывать: Робяз.раб. - уровень безотказной работы оборудования; q - вероятность отказов; t - суммарное время простоя оборудования; R - уровень промышленного риска c использованием формулы, предусматривающей только прямые потери производства: R=q•Тпр •Q • С, (2) Где : q - вероятность отказа оборудования; Тпр - суммарное время простоя оборудования, час; Q - объем производства продукции, усл.ед./год; C - себестоимость выпускаемой продукции, руб x усл.ед. Порядок выполнения расчетов: 1. Вероятность безотказной работы каждого агрегата рассчитаем по формуле: Рбез.раб.=Траб / (Траб+Тнерегл) , (3) Где: Траб - фактическое время работы оборудования, равное суммарному времени наработки на отказ за год в часах; Тнерегл- время простоя оборудования за год, связанное c инцидентами. 2. Определим количество циклов работы оборудования до отказа (n) n=Тгод / Тм , (4) Где: Тгод -годовой баланс рабочего времени Тгод= 24 •365 = 8760 часов Тм- среднее время наработки на один отказ, час (табл. 1). 3. Выполним расчет n и данные для каждого агрегата занесем в табл. 2. Таблица 2. Результаты расчетов, выполненных по варианту задания № 2 Номера агрегатов Показатели 1 2 3 4 5 Количество циклов работы оборудования до отказа , n Время простоя оборудования за год, Связанное с инцидентами, Рнерегл, час Общее время простоя оборудования, Траб, час Фактическое время работы оборудования, Траб, час Вероятность безотказной работы оборудования, рбезотк. раб, Вероятность отказов (инцидентов), q Относительная величина риска, Rотн 4. Рассчитаем, учитывая информацию табл. 1 o среднем времени, необходимом на восстановление агрегатов после одного отказа (Тобс), и количестве циклов работы оборудования (n, табл. 2), общее время простоя оборудования за год по причине отказов. Тнерегл=Тобс • n , (5) Где: Тобс - среднее время восстановления оборудования после каждого отката (табл. 1). 5. Фактическое время работы оборудования рассчитаем по формуле: Траб=Тгод - Тпр , (6) Где: Тпр - общее время простоя оборудования, рассчитываемое как Т пр = Т регл+ Тнерегл , Где Трегл - время, необходимое для выполнения плановых осмотров и ремонтов, замены оснастки, перехода на изготовление новых видов продукции. Оно обусловлено технологическими регламентами и приведено в табл. 1. 6. Рассчитаем Траб по формуле Траб = Тгод – Тпр и занесем результат в табл. 2. 7. Вероятность безотказной работы каждого агрегата (Рбез.раб.) рассчитаем по формуле Pбез.раб. = Траб /(Траб+Тнерегл) и полученные значения занесем в табл. 2. 8. Количественная оценка устойчивости работы всего технологического блока осуществляется по формуле Рб.р.бл.=П•Рi=Р1•Р2•Р3•Р4•Р5 , (7) Где: i - номера последовательно работающих агрегатов. В формуле приняты вероятности безотказной работы (P1…Р5) соответственно каждого промышленного агрегата, включенного последовательно в технологическую цепь. Результаты расчета каждого Рi приведены в табл. 2. Используя эти данные по формуле получим: Pбез.раб.бл= 9. Вероятность отказов или инцидентов каждого агрегата ца рассчитаем по приведенной формуле используя данные табл. 2. qa=Тнерегл / (Траб+Тнерегл) (8) 10. Вероятность отказов всей технологической цепочки qбл.1, определим, используя выражение: qбл.1=1-П• Рi (9) ; qбл.1=111. Определим уровень относительного риска каждого агрегата и блока № 1 в целом, при условии, что величины Q и С в формуле R = q•Тпр• Q•С постоянны для всех агрегатов и сравнительно близки. Следовательно, при этих условиях промышленный риск агрегата, в основном, определяется уровнем вероятности отказа оборудования (qa) и суммарного времени простоя оборудования (Tпр), т.е. Rотн=qa•Tпр (10) Результаты выполненных расчетов представлены в табл. 2 12. Общий относительный риск всего технологического блока определим так же по формуле: Rотн=qa•Tпр Время простоя (Тпр.бл) примем равным наибольшему Тпр i т.е. время простоя агрегата № 5: Тпр 5 = часов для случая полного совпадения времени восстановления (Тобс) и времени простоя из-за отказов (Тнерегл). Ротн .бл.1 = qбл •Tпр.бл= Другим вариантом событий является полное несовпадение этих простоев - тогда Tпр для всего блока примем равным сумме простоев всех (11) Tпр.бл= часов Расчеты по формуле уровня относительного риска показывают Rотн.бл.1=qбл•Tпр.бл= Таким образом, результаты выполненных расчетов, представленные в табл. 2 . показывают, что вероятность отказов (q) и величина относительного риска(Rотн) изменяются пропорционально среднему времени наработки на отказ. Однако, анализ работы блока агрегатов наиболее эффективно проводить по характеру изменения Rотн , т.к. отношение Тн 1/ Tн 5 = и q1 / q5 = = / = = , тогда как Rотн 1 / Rотн 5 = . При этом агрегаты 1 и 5 выбраны как обладающие наибольшими и наименьшими значениями сравнительных показателей. Задание 2. Производственный объект состоит из 2-х параллельноработающих блоков, каждый блок состоит из пяти последовательнодействующих агрегатов. Продукция каждого блока подается на участок комплектации. Цель задания - рассчитать вероятность безотказной работы (Рбезотк) всей технологической схемы, вероятность отказов (q) и относительный промышленный риск (Rотн). Необходимые для расчета данные приведены в табл. 3. Результаты расчетов по первому блоку выполнены в задании 1 и занесены в табл. 2, а также прописаны в тексте. Порядок выполнения расчетов по блоку 2 1. Вероятность безотказной работы каждого агрегата рассчитаем по формуле (3). Прежде всего определим по формуле (4) количество циклов работы оборудования (n). По формуле (5) рассчитаем Тнерегл. Фактическое время работы оборудования рассчитываем по формуле (6). Используя полученные результаты и данные табл.3, находим величину вероятности безотказной работы каждого агрегата (Рбез.раб) по формуле (3), а по формуле (7) определим Рбез.раб.бл блока 2. Рбез.раб.бл 2 = = 2. Вероятность отказов (qi) рассчитаем по формуле (8), а вероятность отказов всей технологической цепочки блока 2 по формуле (9) qбл2=1- Рбез.раб.бл 2= 3. Уровень относительного риска блока 2 определим по формулам (10) и (11) Тпр.бл2= = часов Rотн.бл2= qбл2• Тпр.бл2= При этом, как и в задании1. Тпр.бл2= Rотн.бл2 - от принимаем и . Тогда до Расчеты показывают более высокую степень надежности блока 2. Исходные данные для выполнения расчетов по второму блоку Таблица 3 Показатели 1 Номера агрегатов 2 3 4 5 Среднее время наработки на один отказ, Тн,час Среднее время восстановления Тобс, час Время плановых ремонтов, осмотров и т.д., Трегл, час Результаты расчетов, выполненных по варианту задания № 12 Таблица 4. Номера агрегатов Показатели 1 2 3 4 5 Количество циклов работы оборудования до отказа , n Время простоя оборудования за год, связанное с инцидентами, Рнерегл, час Общее время простоя оборудования, Траб, час Фактическое время работы оборудования, Траб, час Вероятность безотказной работы оборудования, рбезотк. раб, Вероятность отказов (инцидентов), q Относительная величина риска, Rотн 4. Найдем вероятность безотказной работы для двух параллельно работающих блоков: Рбез.раб.бл1,2=1-qотк.бл1,2 Где: qотк.бл1,2- вероятность отката двух блоков Рбез.раб.бл1,2=1 Оценим вероятность безотказной работы технологической цепочки, состоящей из двух блоков 1 и 2, работающих параллельно и участка комплектации, работающего последовательно с ними Ртех.цеп.=(1-qотк.бл1) . • (1-qотк.бл2) •Руч.комп , (13) Принимаем величину Руч.комп равной 0,993 находим Ртех.цеп. Ртех.цеп.=( Вероятность отказов участка комплектации qот.уч.комп= 0,0068, а Тпр. =200 час. Тогда Rот.уч.комп =q•Tпр.= 0,0068•200 =1,36. Рассчитаем величину относительного риска всей технологической цепочки, т.е. промышленного объекта Rom. пром.об. = Rот.бл1•Rот.бл2 • Rот.уч.комп= Таким образом, уровень относительного риска рассматриваемого промышленного объекта в значительной степени зависит от величины Rот.бл1. Для снижения этого показателя необходимо применить организационные и технические мероприятия. К ним относятся: - проведение аудитов в рамках мониторинга промышленной безопасности; - выполнение реконструкции агрегатов; - организация более сбалансированного поступления сыры, деталей и инструмента от поставщиков; - уменьшение количества поставщиков; - сокращение продолжительности ремонтов; - уменьшение не регламентированных простоев и т.д. ЗАКЛЮЧЕНИЕ 1. Проведенные анализ состояния промышленной безопасности позволил установить наличие определенного резерва для повышения эффективности работы объекта. 2. Основным направлением повышения эффективности и устойчивости работы является снижение количества и тяжести инцидентов. Это даст возможность сократить время простоев технических систем и увеличить объем производства. 3. Количественную оценку влияния аварийных ситуаций на производственные показатели работы объекта, принятия управленческих решений по повышению устойчивости его работы, прогноз уровня риска производственной опасности можно осуществить только на основании учета этих факторов и расчете риска.