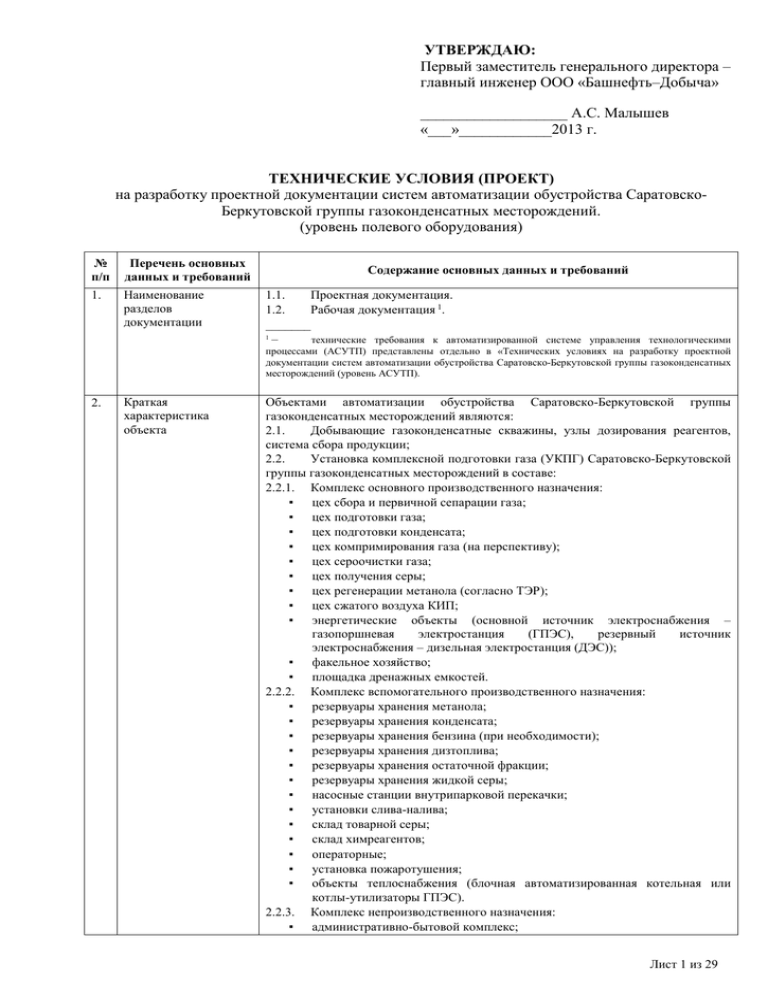

УТВЕРЖДАЮ: Первый заместитель генерального директора

advertisement