Инструкция по охране труда для машиниста холодильных

advertisement

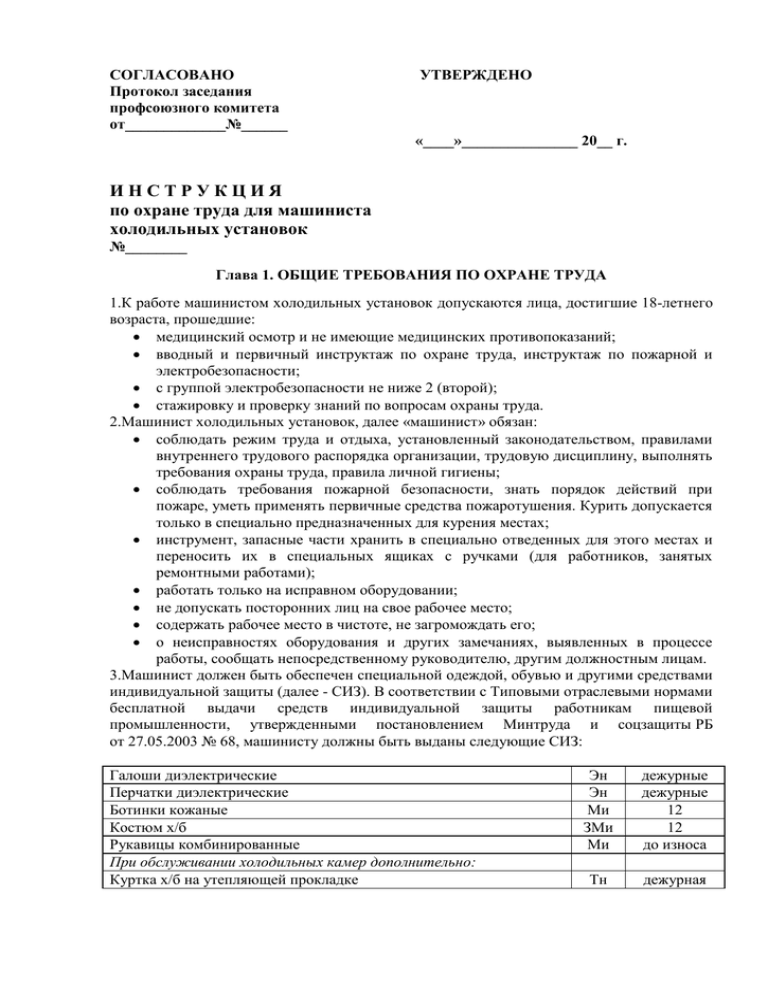

CОГЛАСОВАНО Протокол заседания профсоюзного комитета от_____________№______ УТВЕРЖДЕНО «____»_______________ 20__ г. ИНСТРУКЦИЯ по охране труда для машиниста холодильных установок №________ Глава 1. ОБЩИЕ ТРЕБОВАНИЯ ПО ОХРАНЕ ТРУДА 1.К работе машинистом холодильных установок допускаются лица, достигшие 18-летнего возраста, прошедшие: медицинский осмотр и не имеющие медицинских противопоказаний; вводный и первичный инструктаж по охране труда, инструктаж по пожарной и электробезопасности; с группой электробезопасности не ниже 2 (второй); стажировку и проверку знаний по вопросам охраны труда. 2.Машинист холодильных установок, далее «машинист» обязан: соблюдать режим труда и отдыха, установленный законодательством, правилами внутреннего трудового распорядка организации, трудовую дисциплину, выполнять требования охраны труда, правила личной гигиены; соблюдать требования пожарной безопасности, знать порядок действий при пожаре, уметь применять первичные средства пожаротушения. Курить допускается только в специально предназначенных для курения местах; инструмент, запасные части хранить в специально отведенных для этого местах и переносить их в специальных ящиках с ручками (для работников, занятых ремонтными работами); работать только на исправном оборудовании; не допускать посторонних лиц на свое рабочее место; содержать рабочее место в чистоте, не загромождать его; о неисправностях оборудования и других замечаниях, выявленных в процессе работы, сообщать непосредственному руководителю, другим должностным лицам. 3.Машинист должен быть обеспечен специальной одеждой, обувью и другими средствами индивидуальной защиты (далее - СИЗ). В соответствии с Типовыми отраслевыми нормами бесплатной выдачи средств индивидуальной защиты работникам пищевой промышленности, утвержденными постановлением Минтруда и соцзащиты РБ от 27.05.2003 № 68, машинисту должны быть выданы следующие СИЗ: Галоши диэлектрические Перчатки диэлектрические Ботинки кожаные Костюм х/б Рукавицы комбинированные При обслуживании холодильных камер дополнительно: Куртка х/б на утепляющей прокладке Эн Эн Ми ЗМи Ми дежурные дежурные 12 12 до износа Тн дежурная 4.Машинисту запрещено появление на рабочем месте в состоянии алкогольного, наркотического и токсического опьянения, а также распитие спиртных напитков, употребление наркотических, токсических и психотропных веществ в рабочее время и по месту работы. 5.Машинист должен выполнять только ту работу, которая предусмотрена его обязанностями или которую ему поручил его непосредственный руководитель, не допускать посторонних лиц на свое рабочее место. 6.В процессе работы на машиниста могут воздействовать следующие опасные и вредные производственные факторы: подвижные части производственного оборудования, движущиеся машины и механизмы; повышенное значение напряжения в электрической цепи, замыкание которой может произойти через тело человека; повышенная или пониженная температура воздуха рабочей зоны, а также поверхностей оборудования, материалов; недостаточная освещенность рабочей зоны; повышенная или пониженная влажность воздуха рабочей зоны; стесненные условия работы при ремонте, регулировке узлов и систем; разрушающиеся конструкции и элементы оборудования в процессе выполнения работы; острые кромки, заусенцы и шероховатости на поверхности заготовок, инструментов, оборудования; повышенная запыленность и загазованность воздуха рабочей зоны. 7.В случае обнаружения неисправности оборудования, приспособлений, инструментов, нарушений технологического процесса, а также обнаружения нарушений норм и правил охраны труда, пожара, аварии или травмирования работника следует немедленно остановить работу и сообщить об этом непосредственному руководителю. 8.Машинист должен уметь оказывать первую (доврачебную) помощь пострадавшему при несчастном случае; знать, где находиться аптечка, и при необходимости обеспечить сопровождение пострадавшего в лечебное учреждение. 9.Машинист обязан оказывать содействие и сотрудничать с нанимателем в деле обеспечения здоровых и безопасных условий труда, немедленно извещать своего непосредственного руководителя или иное должностное лицо нанимателя о неисправности оборудования, инструмента, приспособлений, транспортных средств, средств защиты, об ухудшении состояния своего здоровья. 10.За невыполнение данной инструкции машинист несет ответственность в соответствии с законодательством Республики Беларусь. Глава 2. ТРЕБОВАНИЯ ПО ОХРАНЕ ТРУДА ПЕРЕД НАЧАЛОМ РАБОТЫ 11.Осмотреть и надеть спецодежду. Застегнуть ее на все пуговицы (завязать на все завязки), не допуская свисающих концов одежды. Закалывать одежду булавками, иголками, держать в карманах одежды острые, бьющиеся предметы запрещается. 12.Машинист должен проверить перед началом работы: достаточность освещения рабочей зоны; получить задание на выполнение работы от непосредственного руководителя; подготовить необходимые для работы материалы и инструмент; проверить комплектность и исправность используемого в работе оборудования, электрических приборов, инструмента; проверить свое рабочее место на соответствие требованиям безопасности. 13.Об обнаруженных при осмотре нарушениях и недостатках доложить непосредственному руководителю и до их устранения к работе не приступать. Глава 3. ТРЕБОВАНИЯ ПО ОХРАНЕ ТРУДА ПРИ ВЫПОЛНЕНИИ РАБОТЫ 14.Пуск компрессора в работу - первоначальный, после продолжительной остановки, ремонта, профилактики, а также после остановки его при срабатывании приборов аварийной защиты необходимо выполнять вручную с закрытым впускным вентилем. Перед пуском компрессора в работу необходимо убедиться, что все запорные вентили на нагнетательном трубопроводе от компрессора к конденсатору открыты (за исключением пуска компрессора с использованием встроенного байпаса, когда нагнетательный вентиль компрессора должен быть закрыт, а вентиль байпаса открыт, если это предусмотрено инструкцией завода-изготовителя). Всасывание паров аммиака компрессором, минуя отделитель жидкости (или сосуд, который его заменяет) не допускается. 15.Истечение аммиака через сальники компрессора должно быть устранено при его выявлении. Открывать компрессор, демонтировать аппараты, трубопроводы и арматуру разрешается только после удаления из них аммиака. Выполнение этих работ без аммиачного противогаза с фильтрующей коробкой марки КД и резиновых перчаток запрещается. 16.Остатки аммиака выпускают из компрессора через резиновый шланг, один конец которого надевают на специальный вентиль, расположенный на компрессоре, а второй выводят наружу в сосуд с водой (под ее уровень). Во избежание попадания воды в компрессор при удалении аммиака необходимо контролировать в нем давление, не допуская падение его ниже атмосферного. 17.Перегрев всасываемых компрессором паров аммиака должен быть не менее 5°С (для одноступенчатых и ступени высокого давления двухступенчатых компрессоров) и 10°С (для ступени низкого давления двухступенчатых компрессоров). Этот перегрев определяют как разность между измеряемой термометром перед всасывательным штуцером компрессора температурой пара и температурой кипения аммиака, определяемой по давлению всасывания по таблице для насыщенных паров аммиака. Мановакуумметр (или прибор для измерения перегрева) для измерения давления всасывания должен выбираться таким образом, чтобы погрешность при определении температуры кипения была не более 5°С. 18.Для измерения температуры нагнетаемых компрессором паров аммиака термометр должен быть установлен в гильзе на трубопроводе на расстоянии от 200 до 300 мм от патрубка или запорного вентиля компрессора. Температура нагнетания для современных поршневых компрессоров должна быть не более 160°С и 90°С для винтовых (если заводской инструкцией не предусмотрено другое значение), а для горизонтальных тихоходных компрессоров старых марок - 135°С. 19.Запрещается впрыскивание жидкого аммиака во всасывательный трубопровод поршневого компрессора. 20.При уменьшении перегрева и быстром падении температуры паров аммиака, обмерзании всасывающих трубопроводов и появлении других признаков влажного хода (в поршневом компрессоре - приглушенный стук в нагнетательных клапанах и падение давления смазки; в винтовой - изменение шума в работе и падение давления смазки; в ротационном многолопастном - изменение шума в работе и увеличение уровня масла в маслоотделителе) следует принять меры по отключению компрессорной установки и устранению возникшей неисправности. 21.В холодильной установке, не оборудованной защитным ресиверами, перед подключением к работающему компрессору дополнительной тепловой нагрузки (холодильной камеры после ее ремонта или оттаивания батарей и т.п.) следует снизить подачу жидкости в испарительную систему, закрыть всасывающий запорный вентиль у компрессора и только после подключения дополнительной тепловой нагрузки постепенно открывать последний. 22.Зимой при перерывах в работе холодильной установки и возможности замерзания воды необходимо ее слить из охлаждаемых оболочек цилиндров и сальников компрессоров, водяных насосов, конденсаторов закрытого типа, переохладителей и других аппаратов, а также из водяных трубопроводов, для чего должны быть предусмотрены сливные краны в самых низких точках системы. 23.Все движущиеся и вращающиеся части оборудования должны быть надежно ограждены сплошными или сетчатыми съемными ограждениями. Узлы и детали ограждения должны быть надежно закреплены и иметь достаточную прочность и жесткость. 24.Доступ к движущимся частям разрешается только после полной остановки и выполнения всех мероприятий по предотвращению пуска их посторонними лицами. Замер линейного зазора в компрессоре проводится только при ручном вращении вала. 25.На компрессорах и насосах, работающих в автоматическом режиме, должны быть на видном месте вывешены таблички: «Осторожно! Пускается автоматически!» Проверку и обкатку аммиачных компрессоров после монтажа и ремонта необходимо выполнять в соответствии с инструкциями завода-изготовителя. 26.На действующих холодильниках, которые имеют безнасосные затопленные системы непосредственного охлаждения с питанием испарительного оборудования через размещенные над ним отделители жидкости, запрещается поддержка в них уровня жидкого аммиака при наличии опасности выброса из системы жидкости во всасывательную линию компрессоров при увеличении тепловой нагрузки. Если указанную схему подачи жидкости в охлаждающее устройство изменить невозможно, тогда перед компрессором должен быть установлен дополнительный отделитель жидкости (сухой) с защитным ресивером. 27.После ремонта и профилактики холодильного оборудования, а также после вынужденной остановки компрессора очередная смена может производить его запуск только после письменного разрешения начальника цеха (или лица, его заменяющего), который должен лично убедиться в том, что пуск компрессора возможен и безопасен. При этом пуск каждого компрессора необходимо осуществлять вручную после предварительного дренирования всасывающего и нагнетательного трубопроводов компрессора от возможного скопления жидкого аммиака и масла при помощи дренажных вентилей и трубопроводов. Перед пуском винтового компрессора, который имеет устройство для ручного регулирования производительности, необходимо вывести устройство в положение минимальной производительности. 28.При отсасывании аммиака из аппаратов (сосудов) не разрешается быстро (со скоростью понижения температуры более 30°С в час) понижать в них давление для предотвращения снижения механической прочности их стенок по причине резкого снижения температуры. 29.Необходимо систематически устранять лед, который образуется зимой на оросительных конденсаторах, градирнях, лестницах, площадках для их обслуживания. 30.Механическую очистку от водного камня труб конденсатора необходимо выполнять под руководством ответственного лица и только после освобождения конденсатора от аммиака. Не реже одного раза в месяц необходимо проверять отходящую от конденсатора воду на наличие аммиака. 31.Отдельно расположенные аппаратные и конденсаторные помещения должны запираться на ключ, который должен находиться у дежурной смены холодильной установки. При охлаждении воды в кожухотрубных испарителях температура кипения аммиака должна быть не менее 2°С. 32.В системах охлаждения с промежуточным теплоносителем необходимо периодически (не реже одного раза в месяц) проверять теплоноситель на наличие в нем аммиака. 33.Масло из маслоотделителя (при отсутствии автоматического перепуска в картер компрессора) и аппаратов ступеней высокого и низкого давления необходимо периодически пропускать через маслосборники. Из маслосборников оно должно выпускаться под давлением, близким к атмосферному - выше него на 0,01...0,02 МПа (0,1...0,2 кг/см2) после отсасывания паров аммиака через устройство для отделения жидкости. Выпускать масло непосредственно из аппаратов (сосудов) холодильной установки запрещается. На маслосборниках должны быть установлены мановакуумметры. 34.Воздух и другие газы, которые не конденсируются, должны выпускаться из системы в сосуд с водой через специально установленный аппарат - воздухоотделитель. При применении автоматизированных непрерывно действующих воздухоохладителей газы, которые не конденсируются, должны выпускаться в проточную воду. 35.Дежурный обслуживающий персонал в течение смены должен вести суточный журнал по основным параметрам работы холодильной установки, по работе холодильного оборудования и вентиляционных устройств, причины остановки компрессоров и прочие замечания. 36.Запрещается применение в холодильных установках линейных ресиверов (неунифицированных) как защитных, дренажных или циркуляционных, а также кожухотрубных испарителей - как конденсаторов (и наоборот) из-за возможного несоответствия марок стали, из которой изготовлены аппараты. 37.Для улучшения очистки от масла и повышения надежности работы защитных реле уровня к аппаратам (сосудам) со стороны низкого давления должен быть присоединен трубопровод горячих паров аммиака. При прогреве аппаратов (сосудов) и освобождении от жидкого аммиака давление в них не должно превышать давления испытания на плотность для аппаратов (сосудов) в соответствии с Правилами устройства и безопасной эксплуатации аммиачных холодильных установок. 38.Компрессорная установка должна быть отключена в случаях: если давление в сосуде поднялось выше допустимого и не снижается, несмотря на принятые персоналом меры; при выявлении неисправности препятствующих повышению давления предохранительных устройств; при выявлении в сосуде и его элементах, работающих под давлением, неплотностей, выпучиваний, разрыва прокладок; при неисправности манометра и невозможности определить давление по другим приборам; при снижении уровня жидкости ниже допустимого в сосудах с огневым обогревом; при выходе из строя всех указателей уровня жидкости; при неисправности предохранительных блокировочных устройств; при возгорании, непосредственно угрожающем сосуду, находящемуся под давлением; при истечении аммиака из системы. 39.При эксплуатации должна поддерживаться максимальная плотность аммиачной системы, обеспечивающая отсутствие истечения аммиака и невозможность попадания воздуха в систему. Для выявления мест истечения аммиака разрешается пользоваться химическими и другими специальными индикаторами. 40.Все запорные вентили на аммиачных газовых нагнетательных трубопроводах должны быть опломбированы в открытом положении, за исключением основных запорных вентилей компрессоров. Запорные вентили на сливных трубах отделителей жидкости и разделительных сосудов должны быть также опломбированы в открытом положении. Обо всех случаях пломбирования вентилей и снятия пломб необходимо производить запись в сменном журнале. 41.Во избежание заклинивания клапанов запорных вентилей (которые не имеют обратного затвора сальника при выведенном маховике) запрещается держать их в полностью открытом состоянии. После полного открывания вентиля необходимо повернуть его маховик назад на 1/8 оборота. 42.На щите регулирующей станции возле каждого регулирующего вентиля должна быть надпись с указанием того, какой аппарат или какое охлаждаемое помещение обслуживает регулирующий вентиль. 43.В местах, где аммиачные арматура и трубопроводы могут быть повреждены транспортными средствами или грузами, обязательно устройство металлических защитных ограждений. 44.Подтягивание болтов во фланцевых соединениях, полную или частичную замену сальниковой набивки запорной арматуры (не имеющей обратного затвора сальника) аппаратов (сосудов) необходимо выполнять осторожно, предварительно отключив этот участок от остальной аммиачной системы и отсосав аммиак из поврежденного участка. Указанные операции необходимо выполнять в противогазе и рукавицах. 45.В холодильных камерах запрещается укладывание грузов вплотную к потолочным и пристенным аммиачным батареям, воздухоохладителям, а также на трубы батарей и соединительные трубопроводов. Необходимо придерживаться расстояний от батарей до штабеля груза соответственно производственным инструкциям, но не менее 0,3 м. 46.Перед оттаиванием батарей воздухоохладителей необходимо освободить их от жидкого аммиака и скопления масла, которые следует сливать в дренажный (циркуляционный) ресивер с последующим выпуском масла из него через маслосборник. Выпуск масла непосредственно из батарей и воздухоохладителей запрещается. 47.В холодильных камерах, которые оборудованы батареями непосредственного охлаждения, оттаивание необходимо проводить регулярно, избегая чрезмерного накопления снега и льда, которые могут вызвать нарушение герметичности батарей и соединительных трубопроводов. 48.Перед оттаиванием воздухоохладителей при помощи вмонтированных в них электронагревательных элементов воздухоохладители необходимо освободить от жидкого аммиака. 49.С целью предотвращения выброса жидкого аммиака из охлаждающего устройства во всасывательную магистраль компрессоров («влажный» ход компрессоров) при резком увеличении тепловой нагрузки собственник предприятия должен установить порядок извещения руководителей соответствующих подразделений, дежурных машинистов компрессорного цеха о времени загрузки продуктов в камеры холодильной обработки и хранения. Глава 4. ТРЕБОВАНИЯ ПО ОХРАНЕ ТРУДА ПО ОКОНЧАНИИ РАБОТЫ 50.По окончании работы машинист должен: привести в порядок место производства работ; собрать все материалы, инструмент, средства защиты, оперативную документацию и инструкции в предназначенное для этих целей место; снять спецодежду и спецобувь в специально отведенном месте; произвести запись в журнале о сдаче смены и состоянии оборудования, обнаруженных дефектах и неисправностях; доложить о проделанной работе, режиме и сроках ремонтных работ, недостатках, выявленных при работах, руководителю работ. 51.Вымыть руки водой с моющим средством, при возможности принять душ. Глава 5. ТРЕБОВАНИЯ ПО ОХРАНЕ ТРУДА В АВАРИЙНЫХ СИТУАЦИЯХ 52.Машинист обязан прекратить производство работ в следующих случаях: при появлении стука в цилиндрах компрессора; при аварийном выбросе аммиака (гидравлический удар, разрыв трубопровода, нарушение герметичности сосудов и прочее) следует немедленно подать сигнал об опасности, произвести аварийное отключение установки, принять меры по эвакуации людей из опасной зоны и не допускать в нее посторонних людей, сообщить о том, что произошло, руководителю работ и действовать в соответствии с планом ликвидации аварии; возникновения пожара вблизи места производства работ; нарушения рабочего режима, аварии; несчастного случая. 53.При возникновении пожара вблизи места производства работ машинист должен: обесточить электрооборудование; принять меры по оповещению и удалению людей из опасной зоны; принять меры по ликвидации пожара имеющимися средствами пожаротушения (при необходимости вызвать пожарную команду); сообщить о случившемся непосредственному руководителю работ. 54.При несчастном случае (поражении электрическим током, травмировании, отравлении, внезапном заболевании) машинист обязан оказать доврачебную помощь пострадавшему в соответствии с «Инструкцией по оказанию первой помощи пострадавшему». ИНСТРУКЦИЮ РАЗРАБОТАЛ: СОГЛАСОВАНО: Другие материалы по охране труда и аттестации рабочих мест по условиям труда в организациях вы можете скачать в разделе «Охрана труда» по следующей ссылке http://businessforecast.by/partners/646/shop/646.