Устройство криогенного охлаждения при обработке деталей

advertisement

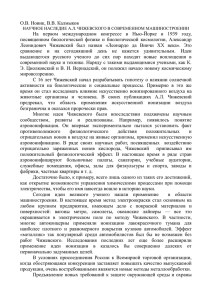

Устройство криогенного охлаждения при обработке деталей резанием. Вихревой эффект (эффект Ранка-Хилша) - эффект разделения газа или жидкости на две фракции при закручивании в цилиндрической или конической камере. На периферии образуется закрученный поток с большой температурой, а в центре - охлаждённый поток. Впервые данный эффект был открыт при исследовании работы циклонов французским инженером Жозефом Ранком в конце двадцатых годов прошлого столетия, который и запатентовал изделие на основе этого эффекта -"Трубку Ранка" (вихревую трубку Ранка). В сороковых годах дополнительными исследованиями эффекта и доработкой трубки Ранка занимался немецкий физик Роберт Хилш. В честь этих выдающихся исследователей интересующий нас эффект и стали называть эффектом Ранка-Хилша. Дальнейшие исследования проводились во многих странах, в том числе и в СССР. Однако исследования эти носили случайный характер. Причина отсутствие теории, достоверно объясняющей этот парадоксальный, чрезвычайно впечатляющий эффект. В 90-е был предпринят проект реализовать изделие на МТЗ. Работа предложенного к испытаниям изделия впечатлила. При подключении трубки к заводской воздушной сети из "холодного" конца практически пошёл снег. Эффект охлаждения был достигнут. Однако побочный эффект, возникший при испытаниях этой, довольно большой по габаритам, трубки сразу перечеркнул возможность её использования, по крайней мере в таком виде для охлаждения инструмента при точении. Поток воздуха был настолько силён, что мгновенно раздул металлическую стружку со станка во все стороны, в том числе и на соседние станки, на работающих на них людей. Испытания ведь проводились на станке с открытой рабочей зоной, да и других станков в то время практически не было. Кроме того, очень сильный шум при работе это большой трубки тоже не способствовал ее дальнейшему внедрению. Серийно выпускаемые вихревые трубки, специально предназначенные для охлаждения зоны резания, оснащаются эффективными глушителями шума, имеют различные приспособления для крепления к станку (механические, магнитные), имеют удобную регулировку температуры выходящего воздуха, оснащаются гибкими патрубками для подвода потока холодного воздуха непосредственно в нужное место. Выпускаются трубки различной мощности, что позволяет подобрать трубку в соответствии с поставленной задачей. Все трубки оснащаются фильтрами. Выпускаются специальные трубки, предназначенные для нагрева. Они имеют некоторые конструктивные особенности. Преимущества таких нагревателей - абсолютная безопасность, так как для их работы не используются электрические нагревательные элементы и открытое пламя. Резание материалов сопровождается выделением тепла в зоне резания, происходящим вследствие пластического деформирования металла, трения стружки о переднюю поверхность резца и трения задних поверхностей инструмента о заготовку. Тепловой баланс обработки резанием распределяется следующим образом: в стружку отводится 25-85% выделяемого тепла, в заготовку 10-50%, в инструмент 2-8% и на излучение 1%. Таким образом, основное количество тепла, выделяемого при резании, переходит в стружку и заготовку. Однако при низкой теплопроводности режущих инструментов (например, твёрдые сплавы) температура режущей кромки значительна (до 800-1000С). Температура нагрева инструмента существенно зависит от скорости резания и подачи. При резании пластичных материалов в условиях высоких давлений на поверхности резца частицы материала затормаживаются, налипая на резец. В процессе резания спрессованный слой заторможенного материала возрастает, образуя нарост на резце. Нарост появляется и срывается примерно 200 раз в секунду, при этом отделившиеся частицы покрывают обработанную поверхность, ухудшая чистоту обработки, вызывая вибрацию системы "станок-приспособление-деталь" и волнистость обработанной поверхности. Величина нароста при резании пластичных материалов зависит главным образом от скорости резания. При скоростях резания до 10-12 и более 50-70 об/мин величина нароста незначительна. Однако при скоростях резания 18-30 об/мин нарост достигает наибольшего значения и существенно влияет на качество обработки и процесс резания. Одним из вариантов решения данной проблемы является криогенное охлаждение, которое позволяет добиться оптимального режима обработки материалов с широким диапазоном рабочих температур. Построение криогенного охлаждения с использованием вихревого эффекта позволяет использовать в качестве теплоносителя обычный воздух. Вихревые трубы предназначены для промышленного применения для получения низкотемпературного газа (воздуха) от температуры 20С до температуры -48С с перепадом температур около 70С. Не имея движущихся частей, без применения электрических устройств и фреона, вихревая труба может производить охлаждение потоком энергии до 6300кДж, используя только фильтрованный сжатый воздух при 689кПа. Регулирующий клапан позволяет регулировать температуру и поток охлаждающей струи в широком диапазоне. Уменьшение нагрева рабочей зоны имеет сразу несколько положительных моментов: во-первых, уменьшается вероятность перегрева резца, что увеличивает срок его службы; во-вторых, в таких условиях уменьшается усилие резки; в-третьих, значительно возрастает скорость процесса обработки. Это полностью исключает или резко сокращает потребность в охлаждающей жидкости (СОЖ), которая является дорогой и экологически опасной, а также неприменимой из-за химических свойств обрабатываемого материала. Сферы применения: 1. Технология резки и раскроя материалов, использующих лазер высокой мощности и обычно применяемая на промышленных производственных линиях. 2. 3D-печать является наиболее динамично развивающейся отраслью. Применение криогенного газового охлаждения обрабатываемой заготовки позволит повысить скорость и точность изготовления деталей и снизить эффекты от плавления краев раскраиваемого материала. 3. Обработка резанием магниевых сплавов не позволяет применять СОЖ вследствие возможности воспламенения магния. Применение криогенного газового охлаждения обрабатываемой заготовки позволит повысить скорость изготовления деталей и снизить вероятность воспламенения деталей обрабатываемого материала. Применение в медицине: Длительное сохранение жизнеспособности биоматериалов (органов, тканей, крови, и т.д.) в настоящее время возможно только при низких температурах. В больших хранилищах биоматериалов применяется оборудование, использующее холод жидкого азота. Это позволяет обеспечивать стабильный уровень температур хранения биоматериалов, а материальные затраты на обслуживание таких установок связаны только с необходимостью регулярного пополнения запасов жидкого азота. В случае небольших хранилищ использование азотного оборудования становится менее выгодным. В основном это связано с тем, что при потребности в замораживании и хранении небольших количеств биоматериала, используемые азотные установки имеют небольшие размеры (сосуды Дьюара 2-40 литров) и для пополнения уровня азота в установке требуется дополнительная установка большого хранилища азота или регулярное приобретение небольших объёмов жидкого азота у его производителей. В районах, удалённых от воздухоразделительных заводов, проблема обеспечения жидким азотом становится наиболее острой. Для трешения задачи хранения биоматериалов в небольших лабораториях, медицинских учреждениях, в местах, удалённых от производителей азота, применяются автономные рефрижераторы. В основном, это установки, работающие по смесевому циклу Клименко или двух-трёх каскадные фреоновые установки. Одним из существенных недостатков установок, работающих по циклу Клименко, является наличие полугерметичного компрессора, что приводит к утечкам рабочей смеси и потребности в её периодической перезаправке сервисной организацией. Недостатком каскадных фреоновых установок является наличие двух или трёх компрессоров, что ^уменьшает надёжность таких систем. При этом оба типа фреоновых установок требуют высоких эксплуатационных затрат и имеют высокую удельную стоимость на единицу хранящегося биоматериала. Последнее связано с тем, что объём контейнеров с образцами биоматериала, помещаемых во фреоновые системы, не может превышать определённого значения, гарантирующего равномерность охлаждения и постоянство скорости охлаждения биоматериала. .Для интенсификации теплообмена в холодильных камерах существующих фреоновых установок нередко устанавливают вентилятор. В случае использования открытого воздушного цикла мы сможем обеспечить определённые скорости охлаждения и равномерность охлаждения биоматериалов, обдувая их потоком охлаждённого воздуха. Актуальность создания новой компактной, автономной, менее дорогой установки охлаждения для небольших хранилищ биоматериалов определяется перечисленными недостатками существующих фреоновых и азотных систем. Основными требованиями, предъявляемыми к разрабатываемой установке .хранения биоматериалов, являются простота в обслуживании, надёжность, компактность, невысокая стоимость и большой ресурс работы. Газодинамические аппараты, работающие по разомкнутому воздушному циклу наиболее полно отвечают этим требованиям, при этом обеспечивая требуемые скорости охлаждения и более равномерное поле температур охлаждаемого биоматериала по сравнению с фреоновыми установками. Проблема решается с помощью применения системы охлаждения и хранения биологических материалов при температуре -70°С с вихревой трубой Ранка-Хилша. Применение трубки Ранка-Хилша в медицине на настоящий момент возможно только при производстве медицинской техники, хранения биологических препаратах, 3D био-принтерах.