МУ ОЭиЭ - пример расчётаx

advertisement

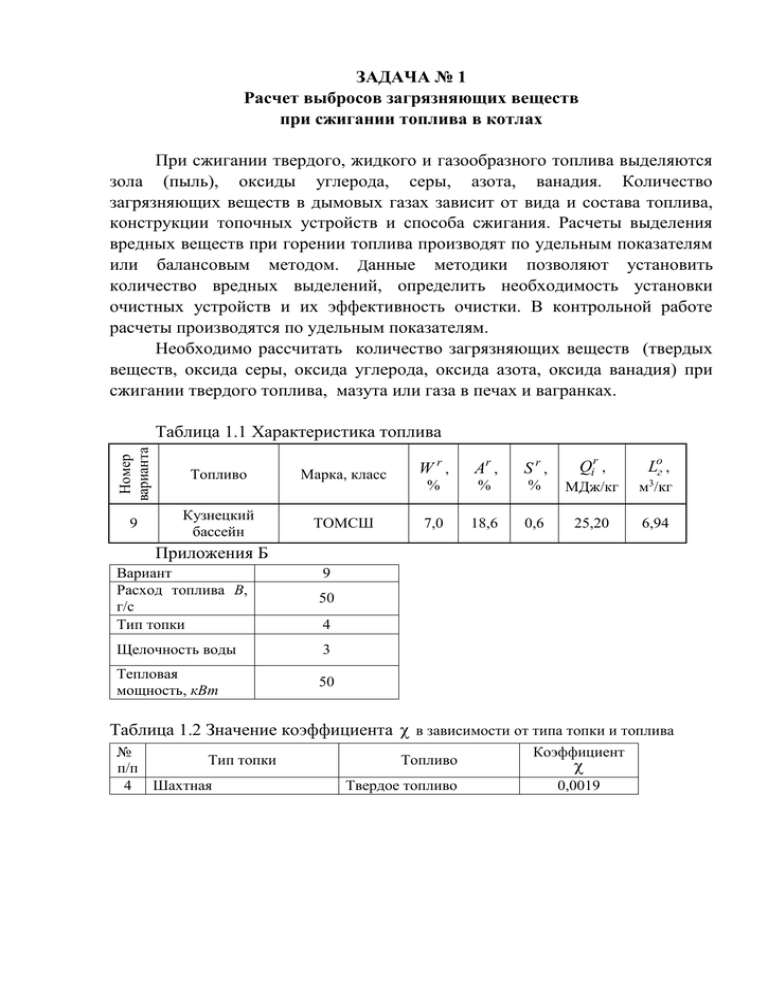

ЗАДАЧА № 1 Расчет выбросов загрязняющих веществ при сжигании топлива в котлах При сжигании твердого, жидкого и газообразного топлива выделяются зола (пыль), оксиды углерода, серы, азота, ванадия. Количество загрязняющих веществ в дымовых газах зависит от вида и состава топлива, конструкции топочных устройств и способа сжигания. Расчеты выделения вредных веществ при горении топлива производят по удельным показателям или балансовым методом. Данные методики позволяют установить количество вредных выделений, определить необходимость установки очистных устройств и их эффективность очистки. В контрольной работе расчеты производятся по удельным показателям. Необходимо рассчитать количество загрязняющих веществ (твердых веществ, оксида серы, оксида углерода, оксида азота, оксида ванадия) при сжигании твердого топлива, мазута или газа в печах и вагранках. Номер варианта Таблица 1.1 Характеристика топлива Топливо Марка, класс Wr, Ar , Sr, Qir , Lог , % % % МДж/кг м3/кг 9 Кузнецкий бассейн ТОМСШ 7,0 18,6 0,6 25,20 6,94 Приложения Б Вариант Расход топлива В, г/с Тип топки 50 Щелочность воды 3 Тепловая мощность, кВт 50 9 4 Таблица 1.2 Значение коэффициента в зависимости от типа топки и топлива № Тип топки п/п 4 Шахтная Топливо Твердое топливо Коэффициент 0,0019 Таблица 1.3 Характеристика топок котлов малой мощности Тип топки и котла Топка пневмомеханическими забрасывателями неподвижной решеткой Топливо Потери теплоты от Коэффиц недожога топлива, иент % избытка воздуха химическ физическ ого q3 ого q4 с Донецкий антрацит 1,6—1,7 Бурые угли типа 1,4—1,5 и подмосковных 1,4—1,5 Угли типа кузнецких 0,5—1 0,5—1 0,5—1 13,5-10 9—7,5 5,5—3 1.1. Твердые частицы Расчет выбросов твердых частиц летучей золы и недогоревшего топлива (т/год, г/с), выбрасываемых в атмосферу с дымовыми газами котлоагрегата в единицу времени при сжигании твердого топлива и мазута выполняется по формуле Птв В Ar (1 у ) 50 18,6 0,0019 (1 0,8) 0,44175 г / с , (1.1) В – расход топлива, т/год, г/с; принимается по заданию; Ar – зольность топлива, % принимается по таблице 1.1; – коэффициент, характеризующий содержание горючего и золы в уносе, принимается по таблице 1.2; у – доля твердых частиц, улавливаемых в золоуловителях (в где зависимости от их типа), принимается 0,75 – 0,90. 1.2. Оксиды серы Расчет выбросов оксидов серы в пересчете на SO2 (т/год, т/ч, г/с), выбрасываемых в атмосферу с дымовыми газами котлоагрегатов в единицу времени выполняется по формуле ПSO2 0,02 В S r (1 SO2 ) (1 SO2 ) 0,02 50 0,6 (1 0,1) (1 0,01) 0,5292 г / с , (1.2) где В – расход твердого и жидкого топлива (т/год, т/ч, г/с); S r – содержание серы в топливе, %, принимается по таблице 1.1; SO2 – доля оксидов серы, связываемых летучей золой топлива. Для сланцев – 0,8, торфа – 0,15, углей – 0,1, мазута – 0,02; SO2 – доля оксидов серы, улавливаемых в золоуловителе. Для сухих золоуловителей принимается равной нулю, для мокрых – в зависимости от щелочности орошающей воды (определяется по рис. 1.1). Рисунок 1.1. Степень улавливания оксидов серы в мокрых золоуловителях SO при 2 щелочности орошаемой воды: 1 – менее 10 мг/(моль·л); 2 – менее 5 мг/(моль·л); 3 – менее 10 мг/(моль·л); S " - приведенная сернистость топлива Величина приведенной сернистости определяется по формуле: S" где Sr 0,6 0,02381 кг / МДж , Qir 25,20 (1.3) S r − содержание серы в топливе, %, принимается по таблице 1.1; Qir − низшая теплота сгорания топлива, МДж/кг, принимается по таблице 1.1. Величина SO =1%=0,01 по графику со щелочностью орошающей воды 3 2 мг/(моль*л). 1.3. Оксид углерода Расчет выбросов оксида углерода в единицу времени (т/год, г/с) выполняется по формуле: q 3 ПСО 0,001 ССО В 1 4 0,001 25,20 50 (1 ) 1,2222 г / с , 100 100 (1.4) CСО q3 R Qir 1 1 25,20 25,20 , (1.5) где ССО – выход оксида углерода при сжигании топлива, (кг/т, кг/тыс.м3); В – расход твердого и жидкого топлива (т/год, т/ч, г/с); q3 , q4 – потери теплоты вследствие химической и механической неполноты сгорания топлива, %, принимаются по таблице 1.3; R – коэффициент, учитывающий долю потери теплоты вследствие химической неполноты сгорания топлива, обусловленной наличием в продуктах сгорания оксида углерода. Для твердого топлива – 1, для газа – 0,5, для мазута –0,65; Qir – низшая теплота сгорания топлива, (МДж/кг, МДж/м3). 1.4. Оксиды азота Количество оксидов азота (в пересчете на NO2), выбрасываемых в единицу времени (т/год, г/с), рассчитывается по формуле П NO2 0,001 B Qir K NO2 (1 ) 0,001 50 25,20 0,12 (1 0,7) 0,04536 г / с , где (1.5) В – расход твердого и жидкого топлива (т/год, т/ч, г/с); Qir – низшая теплота сгорания топлива, (МДж/кг, МДж/м3); K NO2 – параметр, характеризующий количество оксидов азота, образующихся на 1 ГДж теплоты (кг/ГДж), принимается по рис. 1.2; – коэффициент, зависящий от степени снижения выбросов оксида азота в результате применения технических решений. Рисунок 1.2. Зависимость K NO от тепловой мощности котлоагрегата: 2 1 – природный газ; 2 – антрацит; 3 – бурый уголь; 4 – каменный уголь. 1.5. Оксиды ванадия Количество выбрасываемых в атмосферу оксидов ванадия рассчитывается только для жидкого топлива. ЗАДАЧА № 2 РАСЧЕТ ВЫБРОСОВ ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ ОТ МАШИНОСТРОИТЕЛЬНЫХ ПРЕДПРИЯТИЙ Приложение В Вариант Емкость печи D, т/ч Производительност ь вагранки D, т/ч Условия плавки Масса краски, кг 9 25 10 4 56 2.1. Литейные цеха Необходимо рассчитать выделение вредных веществ (пыли, сернистого ангидрида, оксида углерода и т.д.) при выплавке чугуна и стали. В качестве плавильных агрегатов используются в основном вагранки открытого и закрытого типа, дуговые и индукционные печи. Расчет выброса загрязняющего вещества производится по формуле П q D (1 ) , (1.8) где q — удельное выделение вещества на единицу продукции, кг/т, принимается по табл. 1.4 и 1.5; D — раcчетная производительность агрегата (т/ч) (из задания); — поправочный коэффициент для учета условий плавки, принимается по табл. 1.6; — эффективность средств по снижению выбросов в долях единицы (принимается 0,6 − 0,85). Таблица 1.4 Удельное выделение загрязняющих веществ q, кг/т, при плавке чугуна Производительн ость вагранки, т/ч 10 Пыль Оксид углерода Сернистый ангидрид Углеводороды Оксиды азота 19 180 1,4 2,20 0,014 Таблица 1.5 Емкость печи, т Удельное выделение загрязняющих веществ q, кг/т, из электродуговых печей при выплавке стали 25,0 Выплавка стали q, кг/т производительно сть печи, т/ч 6,2 пыль оксид углерода оксиды азота 7,6 1,5 0,29 Таблица 1.6 Значения поправочного коэффициента β № п/п 4 Условия плавки Плавка легированной стали Для стали Для чугуна 0,85 1,15 При плавке чугуна в вагранке выделяются следующие вещества: Пыль: П q D (1 ) 19 10 1,15 (1 0,6) 87,4 кг / ч , Оксид углерода: П q D (1 ) 180 10 1,15 (1 0,6) 828 кг / ч , Сернистый ангидрид: П q D (1 ) 1,4 10 1,15 (1 0,6) 6,44 кг / ч , Углеводороды: П q D (1 ) 2,20 10 1,15 (1 0,6) 10,12 кг / ч , Оксиды азота: П q D (1 ) 0,014 10 1,15 (1 0,6) 0,0644 кг / ч . При плавке стали в печах выделяются следующие вещества: Пыль: П q D (1 ) 7,6 6,2 0,85 (1 0,6) 16,0208 кг / ч , Оксид углерода: П q D (1 ) 1,5 6,2 0,85 (1 0,6) 3,162 кг / ч , Оксиды азота: П q D (1 ) 0,29 6,2 0,85 (1 0,6) 0,61132 кг / ч . Таблица 1.6 Значения поправочного коэффициента β № п/п Условия плавки Для стали Для чугуна 1,00 0,80 1,15 0,85 1,00 0,67 1,10 1,15 0,90 1,22 Кислый процесс Основной процесс Применение кислорода Плавка легированной стали Предварительный нагрев шихты до 400° С 1 2 3 4 5 2.2. Участки нанесения лакокрасочного покрытия В качестве исходных данных для расчета выделения загрязняющих веществ при различных способах нанесения лакокрасочного покрытия принимают: фактический или плановый расход окрасочного материала, долю содержания в нем растворителя, долю компонентов лакокрасочного материала, выделяющихся из него в процессе окраски и сушки. Тип распыления принять по последней цифре варианта по таблице 1.7. Масса веществ, выделяющихся при нанесении материала на поверхность, кг, определяется по формулам: − в виде аэрозоля краски а Пок mк а 56 0,56 кг / ч , 100 100 лакокрасочного (1.9) где mк — масса краски, используемой для покрытия (кг), принимается по заданию; а — доля краски, потерянной в виде аэрозоля, %, принимается по табл. 1.7; – в виде паров растворителя: пар Пок тк f р 'р 104 56 0,1 60 0,0336 кг / ч , 104 (1.10) где mк — масса краски, используемой для покрытия (кг), принимается по заданию; f р — доля летучей части (растворителя) в лакокрасочном материале, %, f р 0,1 0,4 ; 'р — доля растворителя, %, выделившегося при нанесении лакокрасочного покрытия. Таблица 1.7 Вторая цифра варианта Выделение загрязняющих веществ при нанесении лакокрасочных покрытий 9 Способ окраски Аэрозоли (% от производитель ности при окраске) Пары растворителя (% от общего содержания растворителя в краске) при окраске при окраске при сушке а 'р "р — 60 40 - металлических изделий Масса веществ, кг, выделившейся в процессе сушки окрашенных изделий, определяется исходя из условия, что в этом процессе формирования покрытия происходит практически полный переход легколетучей части лакокрасочного материала (растворителя) в парообразное состояние. Пcпар тк f р "р 104 56 0,1 40 0,0224 кг / ч , 104 (1.11) где mк − масса краски, используемой для покрытия (кг), принимается по заданию; f р − доля летучей части (растворителя) в лакокрасочном материале, %, f р 0,1 0,4 ; "р − доля растворителя, выделившегося при сушке лакокрасочного покрытия, %, принимается по табл. 1.7. Задача №3 РАСЧЕТ СКРУББЕРА ВЕНТУРИ Работа скрубберов Вентури основана на дроблении воды турбулентным газовым потоком, захвате каплями воды частиц пыли, последующей их коагуляции и осаждении в каплеуловителе инерционного типа. Необходимо рассчитать скруббер Вентури для очистки отходящих газов при технологическом процессе, определить его размеры, эффективность и гидравлическое сопротивление при следующих условиях: – расход влажного газа Lo , тыс.м3/ч; – температура газа T1 , оС; – разряжение перед газоочисткой Р1 , кПа; – плотность газа о , кг/м3; – концентрация пыли в газе на входе и на выходе Z1 и Z 2 , г/м3; – температура воды, поступающей на орошение tв =20 оС; – давление воды Рв , кПа. Выход очищенного газа 1 d2 5 3 2 4 d3 d1 Вход запыленного газа 1 Вода 2 l1 l2 Шлам а l3 б Рисунок 2.1. Скруббер Вентури: а) схема аппарата: 1 –конфузор; 2 - горловина; 3 – диффузор; 4 – трубопровод для подачи воды; 5 – каплеуловитель; б) труба Вентури. Разряжение перед газоочисткой р1, кПа Плотность газа ρо при нормальных условиях, кг/м3 5000 64 1,9 1,28 Концентрация пыли в газе г/м3 на входе z1 на выходе z2 76 1,9 3.1. Необходимая эффективность работы аппарата Давление воды рв, кПа Температура газа т1 , о С 9 Расход влажного газа Lо, м3/ч № варианта Приложение Г 380 1 где Z2 1,9 1 0,975 , Z1 79 (2.1) Z1, Z 2 – концентрация пыли в газе на входе и на выходе, г/м3. 3.2. Число единиц переноса Nч ln 1 1 ln 3.688 1 1 0.975 (2.2) − необходимая эффективность работы аппарата. где 3.3. Удельная энергия определяется из выражения К т , затрачиваемая на пылеулавливание, Nч В К т , (2.3) откуда Кт Nч 1,115 3,688 5768,025 В 2,34 104 (2.4) где В и - принимаются по таблице 2.1 в зависимости от вида пыли или тумана, образующегося при технологическом процессе. 3.4. Общее гидравлическое сопротивление скруббера Вентури, Па Р К т Рв m 5768,025 380 0,0005 5767,835 , (2.5) где т – удельный расход воды на орошение, принимается в пределах 0,0005-0,0012 м3/м3; Рв – давление воды, кПа. 3.5. Плотность газа на входе в трубу Вентури при рабочих условиях, кг/м 3 1 о 273 101,3 Р1 273 (101,3 1,9) 1,28 1,017 кг / м3 , (273 64) 101,3 273 Т1 101,3 (2.6) где о , Р1, Т1 – соответственно плотность, давление и температура газа при нормальных условиях, принимаются по заданию. Таблица 2.1 Характеристика некоторых пылей и туманов Вторая цифра варианта 9 Виды пыли или тумана Пыль калинового производства В θ 2,34·10-4 1,115 3.6. Объемный расход газа, поступающего в трубу Вентури при рабочих условиях, м3/с L1 где Lo o 5000 1,28 1,748 м3 / с , 3600 1 3600 1,017 (2.7) Lo – расход газа, м3/ч, принимается по заданию. 3.7. Расход орошающей воды, кг/с М в L1 т в 1,748 0,0005 1000 0,874 кг / с , (2.8) где т – то же, что в формуле (2.5); в − плотность воды, в =1000 кг/м3. 3.8. Температура газов на выходе из скруббера Вентури, оС Т г 0,133 41 т Т1 35 (0,133 41 0,0005) 64 35 42,20 С (2.9) т – то же, что в формуле (2.5); Т1 – температура газа при нормальных условиях, принимается по заданию. где 3.9. Плотность газов на выходе из скруббера Вентури, кг/м3 273 101,3 Р1 Р 273 (101,3 1,9 5767,835 103 ) г о 1,017 0,814 кг / м3 (273 42,2) 101,3 273 Т 2 101,3 , (2.10) где Р – общее гидравлическое сопротивление скруббера Вентури, кПа. 3.10. Объемный расход газа на выходе из трубы Вентури, м3/с Lг Lо о 5000 1,28 2,184 м3 / с 3600 г 3600 0,814 (2.11) 3.11. Диаметр циклона-каплеуловителя, м Dц 1,13 Lг 2,184 1,13 1,056 м , ц 2,5 (3.12) где ц – скорость газа в циклоне-каплеуловителе ( ц =2,5 м/с). Полученную величину округляют до ближайшего стандартного размера 1,1 м. 3.12. Высота циклона-каплеуловителя, м Н 2,5 Dц 2,5 1,1 2,75 м (2.13) 3.13. Гидравлическое сопротивление циклона-каплеуловителя, кПа Рц ц ц2 г 2 103 30 2,52 0,814 76,3125кПа , 2 (2.14) где ц – коэффициент сопротивления циклона-каплеуловителя, принимается для прямоточного циклона в размере 30-33. 3.14. Гидравлическое сопротивление трубы Вентури, кПа Ртр Р Рц 5767,835 76,3125 5691,5225кПа (2.15) 3.15. Коэффициент сопротивления, обусловленный вводом орошающей жидкости, для нормализованной трубы Вентури ж М 0,63 с в г М г в 0,3 0,63 0,12 ( 0,874 0,814 ) 0,79 1,777 1000 , (2.16) где с – коэффициент сопротивления сухой трубы (круглого и прямоугольного сечения); для нормализованной трубы с центральным орошением круглого сечения при lг 0,15 d 2 значение с =0,12÷0,15; М г – массовый расход газа, кг/с; определяемый по формуле М г Lг г 2,184 0,814 1,777 кг / с , (2.17) в 1000 кг/м3 – плотность воды. 3.16. Необходимая скорость газов в горловине трубы Вентури, м/с г где 2 Ртр с г ж в т 2 5691,5225 152,106 м / с 0,12 0,814 0,79 1000 0,0005 (2.18) Ртр – гидравлическое сопротивление трубы Вентури, кПа; т – то же, что в формуле (2.5); 3.17. Диаметр горловины трубы Вентури, м: d г 1,13 Lг 2,184 1,13 0,135 м г 152,106 (2.19) 3.18. По полученному значению диаметра горловины определяются остальные размеры нормализованной трубы Вентури: – диаметр конфузора d1 1,6 2,0 d2 1,6 0,135 0,216 м (2.20) – диаметр диффузора d3 1,6 2,0 d2 1,6 0,135 0,216 м (2.21) – длина горловины l2 0,15 d 2 0,15 0,135 0,02025 м (2.22) – угол сужения конфузора – длина конфузора l1 – угол расширения диффузора – длина диффузора l3 1 15о (2.23) d1 d 2 0,216 0,135 0.308 м 1 15 2 tg 2 tg 2 2 (2.24) 2 6о (2.25) d3 d 2 0,216 0,135 0.7729 м 2 6 2 tg 2 tg 2 2 (2.26)