Несущая способность болтов — прочность на растяжение

advertisement

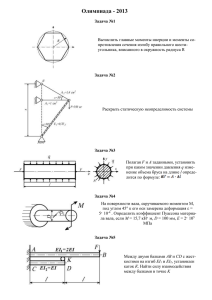

Оглавление

Глава Раздел

Страница

ГЛАВА 0

Рекомендации

ГЛАВА 1

Раздел 1

Раздел 2:

Раздел 3

РАСЧЁТЫ КОНСТРУКЦИИ

Введение

Руководства

Символы и обозначения

1.1.03

1.1.04

Коэффициенты

Величины и определения

Статические расчёты

Пределы деформации

Свойства материалов

Упрощённый расчёт балки

Нагрузки

Профили

1.2.03

1.2.04

1.2.05

1.2.09

1.2.10

1.2.11

1.2.13

Профили, используемые как балки и колонны

Профили, подверженные нагрузкам на сжатие или растяжение (колонны

и натяжные стержни)

Пример 3.1: Колонна

Пример 3.2: Профиль в решётчатой колонне

Профили, подверженные действию силы сжатия и изгибающего момента

Пример 3.3: Колонна, подверженная моменту напряжения

Колонна, подверженная моменту напряжения

Пример 3.4: Опорная балка

Раздел 4

Раздел 5

0.0.01

Болтовые соединения

Расчёт болтовых соединений

Несущая способность болтов

- сдвиг в продольном направлении (0°)

1.3.03

1.3.05

1.3.06

1.3.08

1.3.09

1.3.11

1.3.13

1.4.03

1.4.06

1.4.09

1.4.12

1.4.13

1.4.14

1.4.14

1.4.15

1.4.16

1.4.17

1.4.20

1.4.22

1.4.24

- сдвиг в поперечном направлении (90°)

- прочность на растяжение

Пример 4.1: Болты под сдвиговой нагрузкой

Таблица 4.1 - Несущая способность болтов — сдвиг в продольном направлении (0°)

Таблица 4.2 - Несущая способность болтов — сдвиг в поперечном направлении (90°)

Таблица 4.3 - Несущая способность болтов — прочность на растяжение

Пример 4.2: Опора колонны — двутавровая 200 × 100 × 10

Пример 4.3: Опора колонны — U-образная 200 × 60 × 10

Пример 4.4: Опора колонны — труба квадратного сечения100 × 100 × 8

Пример 4.5: U-образная балка 200 × 60 × 10 и двутавровая колонна200 × 100 × 10

Пример 4.6: Двутавровая балка и колонна 200 × 100 × 10

Пример 4.7: U-образная балка 200 × 60 × 10 и колонна из трубы квадратного

сечения100 × 100 × 8

Пример 4.8: Две горизонтальных двутавровых балки 200 × 100 × 10

Пример 4.9: Две горизонтальных U-образных балки200 × 60 × 10

1.4.26

1.4.28

1.4.31

Клеевые соединения

Клеевые соединения

Пример клеевого соединения в сочетании с болтами

1.5.03

1.5.04

ГЛАВА 2:

Раздел 1

Раздел 2

Раздел 3

ГЛАВА 3:

СТРОИТЕЛЬСТВО

Планки и решётки, изготовленные пултрузией и литьём

Пример 5.1: Равномерно распределённые нагрузки на планки

2.1.15

Перила

Виды изделий и несущая способность

Местный вид 3.1

Местный вид 3.2

Пример конструкции ограждения

2.2.02

2.2.05

2.2.06

2.2.07

Лестницы

Принципы

Основы для строительства

Местный вид 4.1

Местный вид 4.2

Местный вид 4.3

Местный вид 4.4

Местный вид 4.5

Пример возведения лестниц

2.3.03

2.3.04

2.3.06

2.3.07

2.3.08

2.3.09

2.3.10

2.3.11

МОНТАЖНЫЕ СКОБЫ

Виды изделий и их использование

Пример 8.1

Пример 8.2

Пример 8.3

Пример 8.4

ГЛАВА 4

Глава Раздел

Страница

3.1.03

3.1.04

3.1.07

3.1.09

3.1.12

ОБРАЩЕНИЕ С ПРОФИЛЯМИ И ИХ ПЕРЕВОЗКА

Обращение с профилями и их перевозка

ГЛАВА 5: РАЗНОЕ

Глоссарий

4.1.03

ГЛАВА 0: КОМПОЗИТНЫЕ МАТЕРИАЛЫ

Раздел 1

Композитные материалы

Рекомендации

0.0.2

0.0.1

Рекомендация 1

Точечные нагрузки на профили (например, двутавровые, уголковые и U-образные), а также на квадратные

трубы.

Композитные материалы не рассчитаны на типы нагрузок, показанные на Рис. 1. Таких

нагрузок следует избегать, за исключением случая, когда анализ подтверждает устойчивость

к ним.

Таким образом, рекомендуется использовать шайбы диаметром 2,5 ∙ d

Данная рекомендация применима как для завершённых конструкций, так и для монтажа и обращения с

материалами.

На Рис. 1 показаны точечные нагрузки от болтов, но рекомендация относится и к другим типам точечных

нагрузок.

Рис. 1

0.0.2

Рекомендация 2

Конструкции с постоянными нагрузками

В случае постоянных нагрузок во избежание коррозии в напряжённом материале не следует

допускать нагрузки в профилях, превышающие 1/3 от предельного граничного состояния.

0.0.3

ГЛАВА 1 РАСЧЁТЫ КОНСТРУКЦИИ

Раздел 1

Раздел 2:

Раздел 3

Раздел 4

Раздел 5

Введение

Руководства

Символы и обозначения

1.1.03

1.1.04

Коэффициенты

Величины и определения

Статические расчёты

Пределы деформации

Свойства материала

Упрощённый расчёт балки

Нагрузки

Профили

1.2.03

1.2.04

1.2.05

1.2.09

1.2.10

1.2.11

1.2.13

Профили, используемые как балки и колонны

Профили, подверженные нагрузкам на сжатие или растяжение (колонны и натянутые стержни)

и натяжные

Пример

3.1: стержни)

Колонна

Пример 3.2: Профиль в решётчатой колонне

Профили, подверженные действию силы сжатия и изгибающего момента

Пример 3.3: Колонна, подверженная моменту напряжения

Балка с поперечной нагрузкой

Пример 3.4: Опорная балка

1.3.03

1.3.05

1.3.06

1.3.08

1.3.09

1.3.11

1.3.13

Болтовые соединения

Болтовые соединения

Несущая способность болтов

- сдвиг в продольном направлении (0°)

1.4.03

- сдвиг в поперечном направлении (90°)

- прочность на растяжение

Пример 4.1: Болты под сдвиговой нагрузкой

Таблица 4.1: Несущая способность болтов — сдвиг в продольном направлении (0°)

Таблица 4.2: Несущая способность болтов — сдвиг в поперечном направлении (90°)

Таблица 4.3: Несущая способность болтов — прочность на растяжение

Пример 4.2: Опора колонны — двутавровый профиль 200 × 100 × 10

Пример 4.3: Опора колонны — U-образный профиль 200 × 60 × 10

Пример 4.4: Опора колонны — труба квадратного сечения 100 × 100 × 8

Пример 4.5: U-образная балка 200 × 60 × 10 и двутавровая колонна 200 × 100 × 10

Пример 4.6: Двутавровая балка и колонна 200 × 100 × 10

Пример 4.7: U-образная балка 200 × 60 × 10 и колонна из трубы квадратного

сечения 100 × 100 × 8

1.4.06

1.4.09

1.4.12

1.4.13

1.4.14

1.4.14

1.4.15

1.4.16

1.4.18

1.4.20

1.4.22

1.4.24

1.4.26

Пример 4.8: Две горизонтальных двутавровых балки 200 × 100 × 10

Пример 4.9: Две горизонтальных U-образных балки 200 × 60 × 10

1.4.28

1.4.31

Клеевые соединения

Клеевые соединения

Пример клеевого соединения в сочетании с болтами

1.5.03

1.5.04

ГЛАВА 1

Раздел 1: Введение

Руководства

Символы и обозначения

1.1.03

1.1.04

1.1.2

Руководства

Содержание

В разделе расчётов представлена информация по профилям и материалам, а также описание

теоретических основ расчёта напряжения, приведён метод расчёта колонн, поперечно-нагруженных колонн

и балок по одному, двум или трём сечениям, а также болтовых соединений.

В разделе, посвящённом расчёту размеров, приведены примеры для расчёта колонны, балки и нескольких

типов соединений. Для каждого профиля приведён лист данных, на лицевой стороне которого описывается

геометрия и несущая способность профиля, выступающего как растянутый или сжатый стержень, а на

обороте описание профиля как поперечно-нагруженной балки по одному, двум или трём пролётам. Во

избежание бокового выпучивания необходимо надёжное крепление частей балки, подверженных сжатию.

Все расчёты колонн и балок проведены в соответствии с методами, указанными в Руководстве по

проектированию, которое, в свою очередь, соответствует требованиям Норм проектирования EUROCOMP.

На листе данных для каждого профиля приведены значения несущей способности для условий,

указанных ниже.

Предельное состояние

Сопротивление перегрузкам или потере устойчивости определяется как частные коэффициенты,

прилагаемые к значениям нагрузок и напряжений, соответственно.

Предел эксплуатационной надёжности

Выражение поведения конструкции в ходе эксплуатации.

Точка деформации

Размеры балочной конструкции обычно выбираются таким образом, чтобы максимальное отклонение

составляло от 1/400 до 1/200 от длины пролёта балки. Наиболее вероятной активной нагрузкой в этом

случае является сочетание постоянной и части переменной нагрузок, которые, скорее всего, будут

действовать в любой момент времени.

Агрессивная окружающая среда

При наличии агрессивной окружающей среды также необходимо определить, обладают ли используемые в

строительстве материалы свойствами, предотвращающими недопустимо быстрое развитие коррозии. См.

общий обзор на стр. 5.1.04.

Пределы для аварийных ситуаций

Применяются для оценки поведения конструкции в аварийных ситуациях (пожар или взрыв) на основании

точки разлома и отметок пределов приложений нагрузок.

Предельные значения, а также соответствующие свойства материалов приведены в Разделе 2.

1.1.3

Символы и обозначения

Символы

A

a

b

c

d

E

e

F

f

G

g

H

I

k

L

M

N

P

p

q

Q

r

T

t

v

V

W

γ

λ

δ

ν

σ

τ

площадь;

расстояние от болта до края ламината в направлении действия силы;

ширина;

расстояние от болта до края ламината перпендикулярно действию силы;

диаметр;

модуль эластичности;

эксцентричность, расстояние до центра тяжести;

усилие;

напряжение;

модуль сдвиговой, постоянной нагрузки;

собственный вес на единицу длины или площади;

высота;

момент инерции;

коэффициент;

длина или ширина пролёта;

момент;

нормальное усилие;

усилие (в болтах);

нагрузка на единицу длины;

переменная нагрузка на единицу длины;

переменная нагрузка;

радиус;

толщина;

толщина;

угол;

сдвиговое усилие;

модуль сечения;

частный коэффициент;

деформация, отклонение;

относительный коэффициент гибкости;

коэффициент Пуассона;

нормальное напряжение;

сдвиговое напряжение.

Надстрочные и подстрочные знаки

0° направление, соответствующее направлению вытягивания в ходе пултрузии (продольное);

90° направление, перпендикулярное направлению вытягивания в ходе пултрузии (поперечное);

b

изгиб;

c

сжатие;

cr

критическое значение;

d

расчётное значение;

el теоретическая эластичность;

k

собственная длина продольного изгиба;

r

относительное значение;

t натяжение;

ν

сдвиг, угловой;

τ

сдвиг.

1.1.4

Глава 1

Раздел 2: Коэффициенты

Величины и определения

Статические расчёты

Пределы деформации

Свойства материалов

Упрощённый расчёт балки

Нагрузки

Профили

1.2.03

1.2.04

1.2.05

1.2.09

1.2.10

1.2.11

1.2.13

1.2.1

Величины и определения

Направление прочности и жёсткости

Рисунок 2.11 Направление прочности и жёсткости

Определение направления

На Рис. 2.1 показаны основные направления указанных постоянных материала. Угол 0° означает

продольное направление профиля, соответствующее направлению вытягивания в ходе пултрузии, а также

направление, нормально используемое для изгиба балок или колонн. Направление, перпендикулярное

продольному, обозначено как 90°. Постоянные материала для этого направления обыкновенно

используются для расчёта соединений.

Единственными постоянными материала, не зависящими от направления, являются прочность на сдвиг и

модуль сдвига. Теоретически и они зависят от направления, но на практике разница их значений является

пренебрежимо малой, и используется меньшее из измеренных значений.

Указания направлений см. на Рис. 2.1.

В таблицах 2.5–2.11 представлены все существенные геометрические параметры, модуль эластичности,

E0° ∙ Ixx, а также теоретические профили массы на метр для различных диаграмм поперечных сечений

профилей, представленных в таблицах профилей.

1.2.3

Статический расчёт

Статические расчёты для опорных конструкций из композитных материалов или профилей,

изготовленных методом пултрузии, обычно основаны на государственных или международных

нормах и стандартах.

Статические расчёты, представленные в настоящей версии Руководства по проектированию,

выполнены в соответствии с Нормами проектирования EURPOCOMP; методы расчётов и принципы

безопасности соответствуют нормам Eurocode 1, раздел 1, «Основы проектирования и расчёта

напряжений опорных конструкций». Полные показатели напряжённости, представленные в

настоящих нормах, содержатся в системе Eurocodе и могут использоваться вместе с настоящим

Руководством по проектированию.

На настоящий момент строительные стандарты для композитных материалов ещё не включены в

систему Eurocode. До появления норм Eurocode и возможных государственных норм, настоящее

Руководство по проектированию основывается на Нормах проектирования EUROCOMP.

1.2.4

Пределы деформации

Статический расчёт композитной конструкции представляет собой оценку поведения конструкции с учётом

некоторого количества пределов деформации, установленных официальными нормами и т. п. или

требованиями застройщика, принимаемыми на основании типа конструкции и представляющими собой,

например, минимальные требования к жёсткости для использования конструкции в качестве опоры

машинного оборудования.

На стр. 1.2.11 приведён перечень нагрузок, обычно учитываемых при проектировании несущей конструкции.

Предел прочности

Это значение представляет собой вероятность разрушения конструкции при перегрузке или недостатке

устойчивости. Для его расчёта к значениям нагрузок и прочности прикладываются частные коэффициенты.

Внешнее влияние, обычно выражаемое как расчётная нагрузка Sd, должно быть меньше устойчивости Rd.

Значение Sd вычисляется для каждой статистически независимой нагрузки на соответствующих точках

конструкции на основании постоянных и переменных коэффициентов.

Для систем с одной переменной это значение определяется как:

𝑆𝑑,𝑘 = Σ𝑗=1,…𝑚 𝛾𝐺,𝑗 ∙ 𝐺𝑘,𝑗 + 1,50 ∙ 𝑄𝑘

где

G

:

Qk

:

постоянно действующий коэффициент (от перманентной нагрузки j на

испытательной точке k);

переменно действующий коэффициент (на испытательной точке k);

γGj

:

частный коэффициент переменной нагрузки (j);

Значение γGj составляет 1,35. Однако, в случаях, когда постоянная нагрузка способствует

устойчивости конструкции, значение γGj принимается равным 1,0.

Для систем с несколькими переменными влияние каждой из них определяется как:

𝑆𝑑,𝑘,𝑗 = Σ𝑗=1,…𝑚 𝛾𝐺,𝑗 ∙ 𝐺𝑘,𝑗 + 1,50 ∙ 𝑄𝑘𝑗

где

G

:

Qk

:

постоянно действующий коэффициент (от перманентной нагрузки j на

испытательной точке k);

переменно действующий коэффициент (на испытательной точке k);

γGj

:

частный коэффициент переменной нагрузки (j).

Значение γGj составляет 1,35. Однако, в случаях, когда постоянная нагрузка способствует

устойчивости конструкции, значение γGj принимается равным 1,0.

В прочих случаях совокупная нагрузка определяется как:

𝑆𝑑,𝑘 = Σ𝑗=1,…𝑚 𝛾𝐺,𝑗 ∙ 𝐺𝑘,𝑗 + 1,35 ∙ Σ𝑗=1,…𝑛 𝑄𝑘𝑗

1.2.5

В качестве расчётного значения здесь принимается максимальное значение коэффициента Sd для

комбинаций нагрузок. Это значение должно быть меньше расчётного сопротивления, определяемого

в ходе испытаний или расчёта установленной средней несущей способности R, выраженной как:

𝑅𝑑 =

𝑅𝑘

𝛾𝑚

𝑅𝑘

𝑅𝑘

=

𝛾𝑚

𝛾𝑚,1 ∙ 𝛾𝑚,2 ∙ 𝛾𝑚,3 ∙ 𝛾𝑚,4

где частные коэффициенты γm,1, γm,2, γm,3 и γm,4 относятся к следующим факторам:

γm1 :

метод изготовления;

γm2 :

степень доотверждения;

γm3 :

определённость пространственной устойчивости, разница между рабочей температурой и

ТТД (температурой тепловой деформации);

γm4 :

рабочая температура;

Частные коэффициенты γm,1, γm,2 и γm,3 определяются в соответствии с Нормами проектирования

EUROCOMP.

γm1

= 1,15 профили изготовлены методом пултрузии (EUROCOMP, таблица 2.4);

γm2

= 1,1

профили прошли полное доотверждение на заводе (EUROCOMP, таблица 2.5);

γm3

= 1,0

ТТД для пространственной устойчивости профилей составляет 100 °С

(EUROCOMP, таблица 2.6).

Частный коэффициент γm4 представляет собой рабочую температуру. Рекомендуется брать его из

Таблицы 2.0:

Рабочая

температура (°С) в

сухом состоянии

-20

0

20

40

60

80

γm.4

Кратковременная нагрузка

1,0

1,0

1,0

1,0

1,0

1 ,25

Долговременная нагрузка

2,5

2,5

2,5

2,5

2,5

3,13

Таблица 2.0

Для величин, не представленных в таблице, значение γm4 может быть получено интерполяцией.

Продолжительность долговременной нагрузки измеряется в годах.

1.2.6

Полное значение частного коэффициента ym сопротивления материалов приведено в таблице ниже.

Для величин, не представленных в таблице, значение γm может быть получено интерполяцией.

Размеры композитной конструкции часто могут быть получены посредством оценки условий эксплуатации.

В зависимости от вероятности разрушения конструкции (крайне высокой или крайне низкой) инженерпроектировщик может принять решение повысить или, напротив, понизить представленные ниже

коэффициенты.

Рабочая

температура (°С)

в сухом

состоянии

γm,1, γm,2, γm,3, γm,4

Кратковременная нагрузка

Долговременная нагрузка

-20

1,3

60 (80)

1,3

80 (100)

1,6

Таблица 2.0(б). Значения в скобках представлены для винилэфира.

3,2

3,2

4,0

Применимые пределы деформации

Оценка поведения конструкции в ходе эксплуатации, в частности, её деформации. Обычно размеры балок

выбираются таким образом, чтобы максимальное отклонение составляло от 1/400 до 1/200 от длины

пролёта балки.

Значение (обычно в анализах учитывается деформация) сопоставляется с допустимыми пределами

деформации на соответствующих точках испытаний.

При определении этих коэффициентов допускается учитывать то обстоятельство, что все переменные

нагрузки не обязательно могут действовать одновременно.

В разделе 2.3.4 Норм проектирования EUROCOMP представлены следующие рекомендованные формулы

для испытаний пределов деформации в эксплуатируемых конструкциях.

При приложении всех постоянных и не более одной переменной нагрузок:

𝑅𝑘,𝑖 ≥ 𝑆𝑘,𝑖

𝑆𝑘,𝑖 = Σ𝑗=1,…𝑚 𝐺𝑘,𝑗 + 𝑄𝑘,𝑖

В отношении коэффициента одновременности, указанного в нормах EUROCOMP как 0,9, в Разделе 1 норм

Eurocode приведены значения для более реалистичной оценки одновременности воздействия нагрузок

разных типов. Уменьшение коэффициента одновременности до значения менее 0,9 также возможно на

основании оценки инженера-проектировщика.

𝑅𝑘,𝑖 ≥ 𝑆𝑘,𝑖

𝑆𝑘 = Σ𝑗=1,…𝑚 𝐺𝑘,𝑗 + 0,90 ∙ Σ𝑖=1,…𝑛 𝑄𝑘,𝑖

1.2.7

Огневая нагрузка

При расчёте несущей способности несущей конструкции, подверженной воздействию огня,

предполагается, что воздействие оказывает наиболее вероятный тип нагрузки.

Пределы деформации в аварийных ситуациях

Поведение конструкции в аварийных ситуациях (пожар, ударная нагрузка, взрыв) может оцениваться

на основании показателей пределов деформации и используемых пределов деформации.

Для таких пределов деформации обычно используются типовые, т. е. наиболее реалистичные

значения.

В принципе, в основе расчётов лежит исследование пределов деформации, так как все частные

коэффициенты принимаются как 1,0. Для переменных нагрузок принимаются размеры,

соответствующие наиболее вероятной нагрузке.

1.2.8

Свойства материала

Представленные в настоящем разделе свойства материала применимы для диапазона температур от -20 °С

до 60 °C.

Для температур выше 60 °C для значений прочности и жёсткости принимается понижающий коэффициент

γm4, указанный на стр. 1.2.6.

Типичные значения прочности (сухое состояние)

(МПа)

Прочность на изгиб, 0°

fb,0°

240

Прочность на изгиб, 90°

fb,90°

100

Прочность на растяжение, 0°

ft,0°

240

Прочность на растяжение, 90°

ft,90°

50

Прочность на сжатие, 0°

fc,0°

240

Прочность на сжатие, 90°

fc,90°

70

Прочность на сдвиг

fτ

25

Прочность штифта, продольное

fcb,0°

150

направление

Прочность штифта, поперечное

fcb,90°

70

направление

Таблица 2.1

Данная таблица построена на основании испытаний. Приведённые значения можно использовать как

основу расчёта для частей соединений и местных коэффициентов для профилей. Более того, приведённые

данные можно использовать, помимо прочего, в качестве основы для расчётов устойчивости и возможных

долговременных воздействий на балки и колонны.

Во многих случаях оценка характеристик балочных конструкций может включать упрощённые расчёты,

включающие формулу прочности в продольном (0°) направлении. В расчётах такого типа испытания

местной устойчивости фланцев и эффекты ползучести для профилей могут быть опущены. Упрощённые

расчёты балок приведены на стр. 1.2.10.

Типовые значения жёсткости и поперечного сжатия (сухое состояние)

(МПа)

[--]

Модуль эластичности

Е0°

23 000/28 000

Модуль эластичности

Е90°

8 500

Модуль сдвига

G

3 000

Коэффициент

ν0°,90°

0,23

Пуассона

Коэффициент

ν90°,0°

0,09

Пуассона

Таблица 2.2

Модуль эластичности профилей находится в пределах 23–28 ГПа и зависит от геометрии и усиления

конструкции. Соответствующие значения см. в разделе, посвящённом несущей способности отдельных

профилей.

1.2.9

Значения прочности, используемые в расчётах

Кратковременное значение

(МПа)

Долговременное значение

(МПа)

Прочность на изгиб, 0°

fb,0°d

185

75

Прочность на изгиб, 90°

fb,90°d

75

30

fb,0°d

185

75

ft,90°,d

40

30

Прочность на сжатие, 0°

fc,0°,d

185

75

Прочность на сжатие, 90°

fc,90°,d

75

30

fτ,d

20

8

Прочность на растяжение,

0°

Прочность на растяжение,

90°

Прочность на сдвиг

Таблица 2.3

Значения в таблице выше соответствуют значениям из Таблицы 2.1, разделённым на γm = 1,3.

Упрощённые расчёты балок см. в разделе ниже. Продолжительность долговременной нагрузки

исчисляется годами.

Упрощённые расчёты балочных конструкций

Если значения напряжения при прогибе находятся в допустимых пределах деформации,

указанных ниже, расчёт балочных конструкций может быть упрощён, с опусканием

долговременных эффектов и оценки местной устойчивости.

Расчётный предел деформации для растяжения без испытаний на долговременные

эффекты и оценки местной устойчивости фланцев

[МПа]

Прочность на изгиб,

0°

fb,0°d

75

Таблица 2.4

При выборе размеров балок с учётом применимых пределов деформации расчёт предельных

граничных состояний лишь в редких случаях будет являться определяющим критерием

проектирования.

1.2.10

Нагрузки

Воздействие постоянной нагрузки в точке испытаний p:

(нагрузка, оказывающая положительное влияние на устойчивость в точке p);

(нагрузка, оказывающая отрицательное влияние на устойчивость в точке p).

G 1,p

G 2,p

Воздействие статистически независимых переменных нагрузок в точке испытаний p:

(обычное значение интенсивности нагрузки

деформации, рассчитываемого как ψL,1 ∙ Q 1,p);

(обычное значение интенсивности нагрузки

деформации, рассчитываемого как ψL,2 ∙ Q 2,p);

(обычное значение интенсивности нагрузки

деформации, рассчитываемого как ψL,3∙ Q 3,p).

Q 1,p

Q 2,p

Q 3,p

в

комбинации нагрузок

для

предела

в

комбинации нагрузок

для

предела

в

комбинации нагрузок

для

предела

Нормальные комбинации нагрузок

Предельное состояние

𝐵1

В общем случае 𝑆𝑑,𝑝

≤ 𝑅𝑑,𝑝 , где 𝑅𝑑,𝑝 =

𝑅𝑘,𝑝

⁄𝛾

𝑚

;

таким образом,

B1,1

B1,2

B1,3

B2

𝐵1,1

𝑆𝑑,𝑝

𝐵1,2

𝑆𝑑,𝑝

𝐵1,3

𝑆𝑑,𝑝

𝐵2

𝑆𝑑,𝑝

=

=

=

=

1,0 ∙ G1,p + 1,35 ∙ G2,p + 1,50 ∙ Q1,p

1,0 ∙ G1,p + 1,35 ∙ G2,p + 1,50 ∙ Q2,p

1,0 ∙ G1,p + 1,35 ∙ G2,p + 1,50 ∙ Q3,p

1,0 ∙ G1,p + 1,35 ∙ G2,p + 1,35 ∙ Q1,p + 1,35 ∙ Q2,p + 1,35 ∙ Q3,p

где Rd.p — расчётная несущая способность, обычно представляющая собой предел деформации на

растяжение или разлом в точке испытаний р. Rd.p определяется как значение прочности в собственном

состоянии Rk,p, разделённое на частный коэффициент 𝛾𝑚 .

Для расчётов используются значения прочности материала из Таблицы 2.1. Для балочных конструкций

допускается возможность проведения упрощённых расчётов с использованием рассчитанного по формуле

значения прочности из Таблицы 2.4.

1.2.11

Предел эксплуатационной надёжности

Пределы деформации

Общие уровни деформации

А1

𝑆𝑑,𝑝

≤ 𝑅А1,𝑝

А1

А1

𝑆𝑑,𝑝

= G1,p + G2,p + ψL,1 ∙ Q1,p + ψL,2 ∙ Q 2,p + ψL,3 ∙ Q 3,p

где RA1,p — допустимая способность к сопротивлению нагрузкам в ходе эксплуатации, обычно

представляющая собой деформацию или отклонение в точке испытаний р. Частный коэффициент к

А1

значению RA1,p добавлять не обязательно. Значение нагрузки 𝑆𝑑,𝑝

соответствует наиболее вероятному из

представленных выше видов нагрузок. В отсутствие более точного значения коэффициента ψ

рекомендуется использовать значение 0,9.

Максимальный уровень деформации:

А2,1

𝑆𝐾,𝑝

≤ 𝑅А2,𝑝

А2,2

𝑆𝐾,𝑝

≤ 𝑅А2,𝑝

А2,3

𝑆𝐾,𝑝

≤ 𝑅А2,𝑝

А 2,1

А 2,2

А 2,3

А2,1

𝑆𝐾,𝑝

= Gp,1 + Gp,2 + 1,00 ∙ Q p,1 + ψL,2 ∙ Q p,2 + ψL,3 ∙ Q p,3

А2,2

𝑆𝐾,𝑝

= Gp,1 + Gp,2 + ψL,1 ∙ Q p,1 + 1,00 ∙ Q p,2 + ψL,3 ∙ Q p,3

А2,3

𝑆𝐾,𝑝 = Gp,1 + Gp,2 + ψL,1 ∙ Q p,1 + ψL,2 ∙ Q p,2 + 1,00 ∙ Q p,3

где RA2,p — допустимая способность к сопротивлению кратковременным нагрузкам в ходе эксплуатации,

обычно представляющая собой кратковременное значение деформации или отклонения в точке испытаний

р. В отсутствие более точного значения коэффициента ψ рекомендуется использовать значение 0,9.

Значение RA2,p используется для балок с пределом отклонения, зачастую выбираемым как доля пролёта

(обычно на уровне от 1/200 до 1/400) или на основании требования по минимальному зазору между

элементами конструкции в ходе эксплуатации. Добавлять частный коэффициент к значению RA2p или

параметрам материала (E и G) не обязательно.

1.2.12

ГЛАВА 1

Раздел 3: Профили, используемые как балки и колонны

Профили, подверженные нагрузкам на сжатие или растяжение (колонны

и натяжные стержни)

Пример 3.1: Колонна

Пример 3.2: Профиль в решётчатой колонне

Профили, подверженные действию силы сжатия и изгибающего момента

Пример 3.3: Колонна, подверженная моменту напряжения

Балка с поперечной нагрузкой

Пример 3.4: Опорная балка

1.3.03

1.3.05

1.3.06

1.3.08

1.3.09

1.3.11

1.3.13

1.3.1

Профили, подверженные нагрузкам на сжатие или

растяжение (колонны и натяжные стержни)

Lk

A

I

Nd

fc,0°/ft,0°

E0°

γM,f

γM,E

Ncr

Nel

Fd

:

:

:

:

:

:

:

:

:

:

:

длина продольного изгиба колонны;

поперечное сечение профиля;

момент инерции;

расчётное значение нормальной силы (в т. ч. частный коэффициент);

собственная прочность на сжатие или растяжение (без частного коэффициента);

собственный модуль эластичности (без частного коэффициента);

частный коэффициент для fc,0°/ft,0° в предельном состоянии;

частный коэффициент для E в предельном состоянии;

критическое значение нагрузки на колонну;

нагрузка в соответствии с теорией эластичности (Эйлерова нагрузка);

нагрузка на сжатие.

Профили, подверженные растяжению

Максимальная допустимая нагрузка Nd определяется на основании собственного уровня напряжения

растяжения профиля и поперечного сечения профиля:

𝑁𝑑 ≤

𝐴 ∙ 𝑓𝑡,0°

𝛾𝑚,𝑓

Профили, подверженные сжатию

Расчётное значение нормальной силы Nd должно быть меньше критической нагрузки на колонну Ncr,

зависящего от длины колонны, поскольку критическое значение силы на сжатие является определяющим

фактором для колонн малой длины. Расчёт колонн большей длины производится с учётом Эйлеровой

нагрузки по следующей формуле:

𝑁𝑑 ≤ 𝑁𝑐𝑟 =

𝐹𝑑

𝐹

1+ 𝑑

𝑁𝑒𝑙

=

𝐹𝑑

1 + 𝜆2𝑟

1.3.3

где:

𝑓𝑐,0°

𝜆𝑟 = √

𝜎𝑒𝑙 ∙ 𝛾𝑚,𝑓

𝐹𝑑 =

𝑁𝑒𝑙 =

𝐴 ∙ 𝑓𝑐,0°

𝛾𝑚,𝑓

𝜋 2 ∙ 𝐸0° ∙ 𝐼

𝛾𝑚,𝐸 ∙ 𝐿2𝑘

𝜎𝑒𝑙 =

Если Nd < Ncr, колонна устойчива.

1.3.4

𝑁𝑒𝑙

𝐴

Пример 3.1: Колонна

Для стоечных поручней используются трубы квадратного сечения 50 × 50 × 5 мм, которые также широко

используются в платформах в качестве опорных колонн с удлинёнными стойками, выполняющими функции

опор.

Ниже приведён пример определения несущей способности трубы квадратного сечения длиной 2 м. Расчёт

проводится для простой опоры профиля, при которой длина его изгиба совпадает с собственной длиной

(см. Рис. 3.1).

A

=

0,903 • 103 мм2

Ixx

=

0,309 • 106 мм 4

Iw

=

0,309 • 106 мм 4

E0 .

=

23 000 МПа

fc,0 °

=

240 МПа

γm,E

e

γm,f

LK

=

1,3

=

=

1.3

2000 мм

Расчёты должны проводиться на основании инструкций, представленных в

теоретическом описании колонны. На основании этих данных можно

рассчитать критическую нагрузку на сжатие:

𝐹𝑑 =

𝐴 ∙ 𝑓𝑐,0°

0,903 ∙ 103 мм2 ∙ 240 МПа

=

∙ 10−3 = 166,67 кН

𝛾𝑚,𝑓

1,3

Подобным образом рассчитывается и критическое значение Эйлеровой

нагрузки:

𝑁𝑒𝑙 =

𝜋 2 ∙ 𝐸0° ∙ 𝐼

𝜋 2 ∙ 23 000 МПа ∙ 0,309 ∙ 106 мм4

=

∙ 10−3 = 13,49 кН

𝛾𝑚,𝐸 ∙ 𝐿2𝑘

1,3 ∙ (2 000 мм)2

Рисунок 3.1

Эйлерова нагрузка учитывается при определении размеров колонны. Значение критической нагрузки на

колонну рассчитывается следующим образом:

𝑁𝑐𝑟 =

𝐹𝑑

𝐹

1+ 𝑑

𝑁𝑒𝑙

=

166,7 кН

= 12,48 кН

166,7 кН

1+

13,49 кН

Если это значение не превышено, профиль обладает собственной устойчивостью при использовании в

качестве колонны высотой 2 метра.

1.3.5

Пример 3.2: Профиль в решётчатой колонне

Определение несущей способности колонны, являющейся частью решётчатой колонны (см. Рис. 3.2).

Профиль имеет простую опору.

Длина прогиба = Lx = 3,60 м

Длина прогиба = Ly = 0,90 м

(прогиб в «сильном» направлении);

(прогиб в «слабом» направлении);

γm, E = 1,3;

γm, f = 1,3.

Частный коэффициент для E0°

Частный коэффициент для fc,0°

Нагрузка:

Собственный вес, включая профиль

Приложенная нагрузка

Частный коэффициент, собственный вес

Частный коэффициент, приложенная нагрузка

G = 20 кН;

Q1 = 100 кН;

γfg = 1,3;

γfg = 1,3.

Выбранный профиль: двутавровый, 200 × 100 × 10

А

Iхх

Iyy

Е

fc,0°

=

=

=

=

=

3,89 ∙ 103 мм2;

23,6 ∙ 106 мм4;

1,69 ∙ 106 мм4;

28 000 МПа;

240 МПа.

Рисунок 3.2

Предельное состояние:

𝑁𝑑 = γfg ∙ 𝐺 + 𝛾𝑓 ∙ 𝑄1 = 1,35 ∙ 20 + 1,5 ∙ 100 = 177,0 кН

𝐹𝑑 =

𝐴 ∙ 𝑓𝑐,0°

3,89 ∙ 103 ∙ 240

=

∙ 10−3 = 718,2 кН

𝛾𝑚,𝑓

1,3

𝑁𝑒𝑙,х =

𝑁𝑐𝑟,х =

𝜋 2 ∙ 𝐸0° ∙ 𝐼хх

𝜋 2 ∙ 28 000 ∙ 23,6 ∙ 106

=

∙ 10−3 = 387,1 кН

𝛾𝑚,𝑓 ∙ 𝐿2х

1,3 ∙ 3 6002

𝐹𝑑

𝐹

1+ 𝑑

𝑁𝑒𝑙,х

=

718,2 кН

= 251,5 кН

718,2 кН

1+

387,1 кН

Ncr,x больше Nd (251,5 кН > 177,0 кН), следовательно, колонна в данном направлении устойчива.

1.3.6

Подобный расчёт можно провести и для «слабого» направления:

𝑁𝑒𝑙,𝑦 =

𝜋 2 ∙ 𝐸0° ∙ 𝐼𝑦𝑦

𝜋 2 ∙ 28 000 ∙ 1,69 ∙ 106

=

∙ 10−3 = 443,5 кН

2

𝛾𝑚,𝑓 ∙ 𝐿𝑦

1,3 ∙ 9002

𝑁𝑐𝑟,𝑦 =

𝐹𝑑

𝐹

1+ 𝑑

𝑁𝑒𝑙,х

=

718,2 кН

= 274,2 кН

718,2 кН

1+

443,5 кН

Ncr,y, также больше Nd, следовательно, колонна устойчива и в этом направлении.

1.3.7

Профили, подверженные действию силы сжатия

и изгибающего момента

Ниже представлен расчёт несущей способности профиля, подверженного нормальной силе сжатия и

изгибающему моменту.

Расчёт должен проводиться для предельного состояния.

Нормальная сила сжатия и изгибающий момент зависят друг от друга вследствие того, что поперечное

отклонение, вызванное нормальной силой, приводит к изгибу профиля (возможности изгиба).

Это учитывается посредством умножения момента (определяемого без учёта отклонений) на повышающий

коэффициент.

Силы, действующие в профиле (расчётные значения)

Nd

Md

:

:

нормальная сила сжатия;

изгибающий момент (определённый без учёта деформаций профиля).

Постоянные поперечного сечения

A

W

:

:

площадь поперечного сечения профиля;

модуль сечения профиля.

Постоянные поперечного сечения указаны в листах технических данных профилей.

Проверка на напряжение

Максимальное напряжение сжатия в профиле определяется как:

𝜎макс. <

𝜎макс. =

𝑓𝑐,0°

𝛾𝑚,𝑓

𝑁𝑑

1

𝑀𝑑

+

∙

𝑁

𝐴

1− 𝑑 𝑊

𝑁𝑐𝑟

где:

fc,o°/γm, f =

Ncr

1.3.8

расчётное значение силы сжатия в профиле;

=

критическое значение силы сжатия в профиле (см. лист технических данных).

Пример 3.3: Колонна, подверженная осевой нагрузке и

моменту

На Рис. 3.3 представлен U-образный профиль 200 × 60 × 10,

используемый как опорная колонна в конструкции и

подверженный нормальной силе (P = 20 кН), а также

изгибающему моменту, возникающему из-за того, что нормальная

сила приложена к точке, находящейся на определённом

расстоянии от оси центра тяжести U-образного профиля.

В соответствии с листом технических данных критическое

значение нормальной силы или нагрузки колонны составляет 23,2

кН. Максимальные значения нагрузки на два соединения

конструкции составляют 24,8 кН (верхнее соединение) и 20,0 кН

(нижнее соединение).

Принимая, что нагрузка на колонну передаётся как сила сдвига

между соединениями, величину момента можно определить с

использованием повышающего коэффициента момента. На

основании этого значения можно производить выбор размеров

колонны. Во-первых, определим расстояние от точки приложения

силы до оси центра тяжести по Таблице 2.7

Значение момента будет равно расстоянию до центра тяжести,

умноженному на нормальную силу, равную Nd ∙ ex .

Коэффициент нормального напряжения в колонне определяется

следующим образом:

Рисунок 3.3

𝑃 = 𝑁𝑑

𝜎макс. =

𝜎=

20,0 ∙ 103

+

3,04 ∙ 103

𝑁𝑑

1

𝑁𝑑 ∙ 𝑒𝑥

+

∙

𝑁𝑑

𝐴

𝑊𝑦𝑦

1−

𝑁𝑐𝑟

1

20,0 ∙ 103 ∙ 15,0

∙

3

20,0 ∙ 10

18,3 ∙ 103

1−

23,5 ∙ 103

𝜎 = 6,6 + (6,71 ∙ 16,4)

𝜎 = 117 МПа

𝜎=

𝑓𝑐,0°

240 МПа

=

= 185 МПа

𝛾𝑚,𝑓

1,3

117 < 185 МПа, таким образом, имеющееся напряжение не приводит к возникновению критических условий в

колонне.

1.3.9

Подобным образом, принимая, что колонна имеет простую опору, подвержена постоянному моменту

и, пренебрегая нормальной силой, можно определить и искривление при помощи формулы,

представленной ниже:

𝜎момент =

𝑀0 ∙ 𝐼 2

8 ∙ 𝐸0° ∙ 𝐼𝑦𝑦

К значению искривления необходимо применить повышающий коэффициент момента:

𝜎общее =

1

1−

𝜎общее =

𝑁𝑑

𝑁𝑐𝑟

∙

𝑁 ∙ 𝑒𝑥 ∙ 𝐼 2

8 ∙ 𝐸0° ∙ 𝐼𝑦𝑦

1

20,0 ∙ 103 ∙ 14,9 ∙ 20002

∙

20,0 ∙ 103

8 ∙ 28000 ∙ 0,825 ∙ 106

1−

23,2 ∙ 103

𝜎общее = 7,25 ∙ 6,5

𝜎общее = 47,1 мм

Этот пример показывает, что даже небольшая эксцентричность может оказывать значительное

влияние на значения напряжения и деформации. Таким образом, рекомендуется прилагать нагрузки

по оси центра тяжести колонн, обладающих достаточным моментом нагрузки.

1.3.10

Балка с поперечной нагрузкой

Метод расчёта балки с простой опорой на обоих концах.

L

Ak

W

X

qk

:

:

:

:

:

pd

kM

kV

kδM

kδv

fb,0°

fτ

E

G

γm,f

:

:

:

:

:

:

:

:

:

длина пролёта (между опорами);

область сдвига;

модуль сечения;

момент инерции;

поперечная нагрузка, используемая для определения направления (часто собственное значение

самой сильной из приложенных нагрузок);

общая поперечная нагрузка с частным коэффициентом;

коэффициент, описывающий максимальный момент;

коэффициент, описывающий максимальную силу сдвига;

коэффициент, описывающий максимальное искривление, вызванное изгибающим моментом;

коэффициент, описывающий максимальное искривление, вызванное силой сдвига;

собственная прочность на изгиб (без частного коэффициента);

собственная прочность на сдвиг (без частного коэффициента);

собственный модуль эластичности (без частного коэффициента);

собственный модуль в сдвиге (без частного коэффициента);

:

:

частный коэффициент для fb,1 и fт в предельном состоянии;

искривление.

8

Предельное состояние

Изгиб:

𝑘𝑚 ∙ 𝑝𝑑 ∙ 𝐿2

𝑓𝑏,0°

≤

𝑊

𝛾𝑚,𝑓

Сдвиг:

𝑘𝑣 ∙ 𝑝𝑑 ∙ 𝐿

𝑓𝜏

≤

𝐴𝑘

𝛾𝑚,𝑓

Предел эксплуатационной надёжности

Предел искривления:

𝑀𝑎𝑥 𝜎

1

<

𝐿

𝛼

𝑀𝑎𝑥 𝜎

𝑘𝜎𝑀 ∙ 𝑞𝑘 ∙ 𝐿3 𝑘𝜎𝑉 ∙ 𝑞𝑘 ∙ 𝐿

=

+

𝐿

𝐸0° ∙ 𝐼

𝐺 ∙ 𝐴𝑘

где α обычно выбирается в пределах 200–400.

1.3.11

Изгиб:

𝑘𝑚 ∙ 𝑞𝑘 ∙ 𝐿2

≤ 𝑓𝑏0°,𝑑

𝑊

(Значение σb,0° принимается из Таблицы 2.3)

Сдвиг:

𝑘𝑣 ∙ 𝑝𝑑 ∙ 𝐿

< 𝑓𝜏,𝑑

𝐴𝑘

(Значение τ принимается из Таблицы 2.3)

Два значения напряжения σb,0° и τ принимаются из Таблицы 2.3, которая разделена на две категории:

долговременные и кратковременные значения, выбор между которыми делается на основании степени

воздействия нагрузки.

Таблица описательных коэффициентов

Коэффициент

Один пролёт

km = M/pd∙L

2

Два пролёта

Три пролёта

0,125

0,125

0,100

0,500

0,625

0,600

kσ,m =δмакс. момент ∙ E ∙ I/q ∙ L

0,01302

0,00542

0,00688

kσ,v =δмакс. сдвиг ∙ G ∙AkI/q ∙ L2

0,125

0,125

0,125

kv = V/pd∙L

4

Таблица 3.1

1.3.12

Пример 3.4: Опорная балка

Определение несущей способности двухпролётной

опорной балки, подверженной поперечной нагрузке.

Пролёт

L = 4,0 м

Нагрузка:

Собственный вес с балкой

Приложенная нагрузка,

кратковременная

Частный коэффициент для

собственного веса

Частный коэффициент для

приложенной нагрузки

Максимальное искривление

g = 0,5 кН/м

q1 = 3,0 кН/м

γfg = 1,35

γf,q = 1,5

длина/300

Выбранный профиль:

двутавровый 200 × 100 × 10 с нагрузкой по направлению y.

Из таблицы 3.1:

Два

пролёта:

kM = 0,125

kv = 0,625

kδM = 0,00542

kδv = 0,125

Предельное

состояние:

pd

=

γfg ∙ g + γf,q ∙ q1 = 1,35 ∙ 0,5 +1,5 ∙ 3,0 = 5,2 кН/м;

Md

=

kM ∙ pd ∙ L2 = 0,125 ∙ 5,2 ∙ 42 = 10,4 кН∙м = 10,4 ∙ 106 Н∙мм;

σмакс =

Md/W xx = 10,4 ∙ 106/236 ∙ 103 = 44 МПа;

fb,f,d

fb,0°/γm,f = 240/1,3 = 185 МПа;

=

σмакс <

fb,f,d (требование выполнено);

Vd

kV ∙ pd ∙ L = 0,625 ∙ 5,2 ∙ 4 = 13 кН = 13 000 Н;

=

τмакс. =

Vd/Ak,y = 13000/1,90 ∙ 103 = 6,8 МПа;

fτ/ γm,f =

25/1,3 = 19,2 МПа;

τмакс. <

fτ/ γm,f (требование выполнено).

1.3.13

Предел эксплуатационной надёжности

Искривление (для приложенной нагрузки):

qk

=

q1

=

3,0 кН/м (общая приложенная нагрузка);

𝜎

𝑘𝜎𝑀 ∙ 𝑞𝑘 ∙ 𝐿3 𝑘𝜎𝑉 ∙ 𝑞𝑘 ∙ 𝐿

=

+

𝐿

𝐸0° ∙ 𝐼𝑥𝑥

𝐺 ∙ 𝐴𝑘,𝑦

=

0,00542 ∙ 3,0 ∙ 40003 0,125 ∙ 3,0 ∙ 4000

+

28000 ∙ 23,6 ∙ 106

3000 ∙ 1,90 ∙ 103

= 0,0016 + 0,0003

=

1

526

𝜎

1

<

𝐿

300

(Требование выполнено)

1.3.14

ГЛАВА 1

Раздел 4: Болтовые соединения

Расчёт болтовых соединений

Несущая способность болтов — сдвиг в продольном направлении (0°)

Несущая способность болтов — сдвиг в поперечном направлении (90°)

Несущая способность болтов — прочность на растяжение

Пример 4.1: Болты под сдвиговой нагрузкой

Таблица 4.1: Несущая способность болтов — сдвиг в продольном направлении (0°)

Таблица 4.2: Несущая способность болтов — сдвиг в поперечном направлении (90°)

Таблица 4.3: Несущая способность болтов — прочность на растяжение

Пример 4.2: Опора колонны — двутавровая 200 × 100 × 10

Пример 4.3: Опора колонны — U-образная 200 × 60 × 10

Пример 4.4: Опора колонны — труба квадратного сечения100 × 100 × 8

Пример 4.5: U-образная балка 200 × 60 × 10 и двутавровая колонна 200 × 100 × 10

Пример 4.6: Двутавровые балка и колонна 200 × 100 × 10

Пример 4.7: U-образная балка 200×60×10 и колонна из трубы квадратного

сечения 100×100×8

Пример 4.8: Две горизонтальных двутавровых балки 200 × 100 × 10

Пример 4.9: Две горизонтальных U-образных балки 200 × 60 × 10

1.4.03

1.4.06

1.4.09

1.4.12

1.4.13

1.4.14

1.4.14

1.4.15

1.4.16

1.4.18

1.4.20

1.4.22

1.4.24

1.4.26

1.4.28

1.4.31

1.4.1

Расчёт болтовых соединений

Болтовые соединения передают силу сдвига между профилями конструкции посредством трения в точках,

располагающихся по окружности болтов, в которых на профили действует концентрированная сила сжатия.

В статических расчётах болтовых соединений необходимо убедиться в пригодности профиля и болтов для

использования под такими местными концентрированными нагрузками сжатия, а также убедиться в том, что

часть профиля вокруг места установки группы болтов не может быть вырвана из профиля, т. е. в

возможности передавать нагрузку с этой части на остальную часть профиля.

Несущая способность болтового соединения считается достаточной при выполнении следующих

критериев:

•

•

•

требуемые значения сил в болтах достаточны для уравновешивания существующих

сдвиговых сил;

контактное сжатие между профилями должно поглощаться локально. Для этого требуемые силы

болтов не должны превышать пределы, установленные в Таблицах 4.1, 4.2 и 4.3.

сдвиговые силы, на которые рассчитаны болтовые соединения, должны передаваться по ламинату

в части поверхности между группой болтов и остальной частью профиля, т. е. не должно

допускаться вырывания болтового соединения из профиля.

Распределение сил болтов в болтовом соединении описывается теорией эластичности. При

преимущественно статических нагрузках для соединений с болтами, рассчитанными на сдвиговую нагрузку,

реалистичное описание даёт теория пластичности. Испытания показывают, что обычно болты обладают

настолько высокой по отношению к ламинату прочностью, что возможны деформации, затрагивающие все

болты. В случае нарушения ламината размер деформаций перед болтами обычно составляет несколько

миллиметров или больше.

Для обеспечения невозможности вырывания всей болтовой группы из ламината следует учитывать все

возможные варианты разрушения. Для определения несущей способности соединения может

потребоваться провести расчёты для нескольких возможных вариантов разрушения. Примеры таких

расчётов показаны ниже.

Для обеспечения требуемой несущей способности необходимо соблюдать минимальные расстояния

между болтами, показанные на Рис. 4.1. Также необходимо учитывать направление пултрузии

(направление основных усилительных волокон).

В один ряд не следует устанавливать более четырёх болтов. Если же это невозможно, то требуется

проведение особых расчётов.

Не следует пытаться прорезать резьбу в композитном материале. На рисунках ниже показаны правильный

и неправильный примеры установки болтов.

Без резьбы в

композитном

материале

(правильно)

С резьбой в

композитном

материале

(неправильно)

1.4.3

Рисунок 4.1

Минимальные расстояния

Собственные значения силы

ft,0°

=

240 МПа;

fc,0°

=

240 МПа;

ft,90°

=

50 МПа;

fc,90°

=

70 МПа;

fτ

=

25 МПа;

fc,v

=

min {fc.90°. + fT • cot(v); fc0°. + fT • tan(v)}

Пример 4.00

Разрушение натяжного стержня, находящегося под действием

силы растяжения, действующей в направлении пултрузии (0°)

Линия разрыва показана на Рис. 4.2.

Ширина ламината составляет 8 ∙ d, толщина t, а d — диаметр

болта.

За вычетом площади отверстий под болты, эффективная

площадь ламината составляет 6 ∙ d ∙ t.

Общая сила, которая может быть передана через данную

разрушенную конструкцию, составляет Nмакс = 6 ∙ d ∙ t ∙ ft,0°,

где ft,0° — прочность на растяжение в направлении пултрузии.

Для горизонтальных (90°) нагрузок следует использовать

значение прочности на растяжение в горизонтальном

направлении.

Рисунок 4.2

1.4.4

Пример 4.01

Болты,

вырываемые

из

фланца

двутаврового профиля.

Влияние направления силы на несущую способность.

Приблизительная линия разрыва показана на Рис. 4.3. Толщина

ламината показана как t, а d — диаметр болта.

Несущая способность для разрыва может быть

определена как (8 ∙ d - 2 ∙ d) ∙ t ∙ ft,90° = 6 ∙ d ∙ t ∙ ft,90°

где ft,90° — прочность на растяжение ламината в направлении

перпендикулярном направлению пултрузии.

Рисунок 4.3

Пример 4.02

Разрыв натяжного стержня или плоского профиля

под действием силы растяжения под углом к

направлению пултрузии 45°.

Линия разрыва показана на Рис. 4.4.

Ширина ламината составляет 4 ∙ d, толщина t, а d

— диаметр болта.

За вычетом площади отверстий под болты,

эффективная площадь ламината составляет:

Рисунок

4.4

(4√2 − 1) ∙ 𝑑 ∙ 𝑡

Общая сдвиговая сила, которая может передаваться по поперечному сечению, составляет:

𝑇макс. = (4√2 − 1) ∙ 𝑑 ∙ 𝑡 ∙ 𝑓𝜏

где fτ — прочность на сдвиг ламината.

Проекция прочности болта Pболт на линию разрыва даёт Т = Pболт × √2⁄2 ; таким образом,

максимальная прочность болта, которая может быть поглощена, составляет:

Рболт,макс. = √2 × (4√2 − 1) ∙ 𝑑 ∙ 𝑡 ∙ 𝑓𝜏

1.4.5

Несущая способность болтов — сдвиг в продольном

направлении (0°)

На Рис. 4.5 показано приблизительное распределение натяжения в ламинате вокруг болта, находящегося

под действием сдвиговой нагрузки.

Несущая способность болта, подверженного сдвиговой нагрузке, считается достаточной, если значение

напряжения не превышает соответствующих значений прочности.

Сдвиговая нагрузка для болта может быть определена как:

Р𝐵,𝐷 =

𝑑 ∙ 𝑡 ∙ 150 МПа

= 𝑑 ∙ 𝑡 ∙ 115,4 Мпа

𝛾𝑚

где:

γm

d

р

=

=

=

1,3;

номинальный диаметр болта;

толщина ламината.

Значения основаны на следующих данных:

а

b

с

=

=

=

3,5 ∙ d;

1,0 ∙ c;

2,0 ∙ d.

Теоретические значения отклонения для условий несущей способности

Геометрические параметры:

a

расстояние от осевой линии болта до края в направлении

действия силы (продольное направление);

b

ширина области перед болтом, в которой действуют

межслойные силы;

c

расстояние от осевой линии болта до края в направлении,

перпендикулярном действию силы;

d

диаметр болта.

v

угол прилагаемого давления: tan(𝑣) =

t

толщина ламината.

(𝑐⁄2+𝑑⁄4)

;

(𝑎−𝑏⁄2)

Статические условия:

Р1 = ½ ∙ Р болт ∙ tan(𝑣) ;

𝑃2 =

Рболт

;

2 ∙cos(𝑣)

𝑃3 = 1⁄2 ∙ Р болт

1.4.6

Условия напряжения:

На рисунках ниже представлены схемы сил для разных состояний с обозначением линии разрыва.

Условие 1:

Напряжение растяжения в продольном

направлении рядом с болтом:

Р3

с−𝑑

(

)∙𝑡

2

Волокна в направлении 0°

перегружены. См. Рис. 4.6

Несущая

способность

Pболт < 720 МПа ∙ t ∙ d.

Рисунок 4.6

Условие 2:

Скалывающее напряжение в области

перед болтом:

Р1

𝑏∙𝑡

Волокна в направлении 90°

перегружены. См. Рис. 4.7

Несущая

способность

Pболт < 240 МПа ∙ t ∙ d.

Рисунок 4.7

Условие 3:

Разрыв ламината перед болтом:

Рболт

𝑑

2 ∙ (а − ) ∙ 𝑡

2

Значения сдвигового напряжения

превышены в показанных линиях

разрыва. См. Рис. 4.8

Несущая

способность

Pболт < 150 МПа ∙ t ∙ d.

Рисунок 4.8

1.4.7

Условие 4:

Наклонное распределение перед болтом:

Р2

𝑑∙𝑡

Напряжение на сжатие в наклонной

поверхности разрушения превышает

прочность на сжатие.

См. Рисунок 4.9

Несущая

способность

Pболт < 240 МПа ∙ t ∙ d.

Рисунок 4.9

Прочность fc,v в силах отклонения.

Условие 5:

Сжатие ламината перед болтом:

Рболт

𝑑∙𝑡

Сила контактного сжатия между болтом и

ламинатом превышает прочность на

сжатие. Это означает, что болт

«вгрызается» в ламинат. См. Рис. 4.10.

Несущая

способность

Pболт < 240 МПа ∙ t ∙ d.

Рисунок 4.10

1.4.8

Несущая способность болтов — сдвиг в поперечном

направлении (90°)

Приблизительное распределение напряжений в ламинате вокруг болта, подверженного действию

сдвиговой нагрузки, может быть описано в соответствии с показанным на Рис. 4.11.

Несущая способность болта, подверженного действию сдвиговой нагрузки, если значение напряжения не

превышает соответствующих значений прочности.

Расчёт напряжения на сдвиг:

𝑑 ∙ 𝑡 ∙ 70 МПа

= 𝑑 ∙ 𝑡 ∙ 53,8 МПа

𝛾𝑚

Р𝐵,𝑑 =

где:

γm

d

t

=

=

=

1,3;

номинальный диаметр болта;

толщина ламината.

Значения основаны на следующих данных:

а

b

с

=

=

=

3,5∙d;

1,0∙c;

2,0∙d.

Теоретические значения отклонения для условий несущей способности

Геометрические параметры:

a

расстояние от осевой линии болта до края в

направлении действия силы (поперечное

направление);

b

ширина области перед болтом, в которой действуют

межслойные силы;

c

расстояние от осевой линии болта до края в

направлении, перпендикулярном действию силы;

d

диаметр болта.

v

угол прилагаемого давления: tan(𝑣) =

t

толщина ламината.

(𝑐⁄2+𝑑⁄4)

;

(𝑎−𝑏⁄2)

Статические условия:

Р1 = ½ ∙ Р болт ∙ tan(𝑣) ;

𝑃2 =

Рболт

;

2 ∙cos(𝑣)

Рисунок 4.11

𝑃3 = 1⁄2 ∙ Р болт

1.4.9

Условия напряжения:

На рисунках ниже представлены схемы сил для разных состояний с обозначением линии разрыва.

Условие 1:

Р3

𝑑

(𝑐 − ) ∙ 𝑡

2

Напряжение растяжения в продольном

направлении рядом с болтом. См. Рис.

4.12.

Несущая

способность

Pболт ≤ 150 МПа ∙ t ∙ d.

Рисунок 4.12

Условие 2 :

Р1

𝑏∙𝑡

Скалывающее напряжение в области

перед болтом. Волокна в направлении

90° перегружены. См. Рис. 4.13

Несущая

способность

Pболт ≤ 768 МПа ∙ t ∙ d.

Рисунок 4.13

Условие 3:

Рболт

𝑑

2 ∙ (а − ) ∙ 𝑡

2

Разрыв ламината перед болтом.

Значения сдвигового напряжения

превышены в показанных линиях

разрыва.

Несущая

способность:

Pболт ≤ 100 МПа ∙ t ∙ d.

Рисунок 4.14

1.4.10

Условие 4:

Р2

𝑑∙𝑡

Наклонное

распределение

перед

болтом. Напряжение на сжатие в

наклонной поверхности разрушения

превышает прочность на сжатие.

См. Рисунок 4.15

Несущая

способность

Подставив в условие, представленное

выше, следующие геометрические

параметры:

а =

b =

с =

3,5∙d;

1,0∙c;

2,0∙d;

получаем:

Pболт < 145 МПа ∙ t ∙ d.

Рисунок 4.15

Прочность fc,v в силах отклонения

Условие 5:

Рболт

𝑑∙𝑡

Сжатие ламината перед болтом.

Сила контактного сжатия между болтом и

ламинатом превышает его несущую

способность. Это означает, что болт

«вгрызается» в ламинат. См. Рис. 4.1

Несущая

способность:

Pболт < 70 МПа ∙ t ∙ d.

Рисунок 4.16

1.4.11

Несущая способность болтов — прочность на

растяжение

Несущая способность болта, подверженного нагрузкам на растяжение, определяется:

- несущей способностью болта к силе растяжения;

- пробивкой отверстий в ламинате.

Ламинат

Геометрия:

d

диаметр болта;

As

область напряжения болта;

t

толщина ламината.

Диаметр шайбы = 2 ∙ d.

Рисунок 4.17

Значения прочности:

fyk

fτ

=

=

Собственная прочность на растяжение болта

Прочность на растяжение ламината

=

=

210 МПа для качества A4;

25 МПа.

Статические условия:

Условие 1:

𝑨𝒔 ∙𝒇𝒚𝒌

Условие 2:

𝟐∙𝒅∙𝝅∙𝒕∙𝒇𝝉

(разрыв болта в резьбовом сечении);

𝜸𝒎,𝒇

(сдвиговое разрушение на кромке шайбы).

𝜸𝒎,𝒇

Несущая способность:

1.4.12

𝑷

=

𝑨𝒔 ∙ 𝟐𝟏𝟎 МПа

= 𝑨𝒔 ∙ 𝟏𝟔𝟒, 𝟏 МПа (болт)

𝟏, 𝟐𝟖

𝑷

=

𝟐𝟓 МПа

= 𝟏𝟐𝟎, 𝟖 МПа ∙ 𝒕 ∙ 𝒅 (ламинат)

𝟏, 𝟑

Пример 4.1: Болты под сдвиговой нагрузкой

Выбор болтового соединения для закрепления плоского профиля, подверженного нагрузке на растяжение

0°, к U-образному профилю, как показано на Рис. 4.18.

Рисунок 4.18

Нагрузка на растяжение составляет 1000 кг (9,82 кН), толщина плоского профиля t = 6 мм. Трением между

двумя точками сопряжения пренебрегаем.

Выбор размеров проводится в два этапа. Сначала выбирается размер болта, а затем минимальная

ширина плоского профиля.

Выберем болт М10. В Таблице на стр. 1.4.14 максимальное значение несущей способности ламината

толщиной 6 мм в соединении с болтом М10 составляет 6,9 кН в продольном направлении.

Соответственно, используем два болта М10 для обеспечения несущей способности 13,8 кН (> 9,82 кН).

Болты устанавливаются в продольном направлении плоского профиля. Значения в таблице выбраны с

учётом требований EUROCOMP, что обеспечивает достаточную проектную безопасность.

Ширина плоского профиля определяется на основании размера болта. В разделе 4.1, «Несущая

способность болтов — сдвиг в продольном направлении» (1) на Рис. 4.2 показано, что расстояние от

осевой линии болта до кромки плоского профиля должно составлять 2∙d (два диаметра болта). Таким

образом, общая ширина плоского профиля должна составлять 4∙d или 4∙10 мм = 40 мм. Расстояние до

конца плоского профиля не должно быть меньше 3,5d (35 мм). В этом случае расстояние между двумя

болтами должно составлять 4∙d (40 мм).

Подобный расчёт может быть проведён и для U-образных профилей для направления в 90° к

направлению пултрузии (продольному направлению) на основании Раздела 4 «Несущая способность

болтов — сдвиг в поперечном направлении (90°)» и Таблицы 4.2 на стр. 1.4.14.

1.4.13

Несущая способность болтов под сдвиговой нагрузкой

(кН)

Ламинат

Расчётное значение предельного

состояния

Класс безопасности: нормальный

Качество болта: A4

Шайб под головкой и гайкой:

Отверстие в профиле под болт:

D = Dболт ∙ 2

D = Dболт + 1 мм

Несущая способность (P) в кН в направлении 0° (продольное направление профиля)

Болт

Несущая

способность

на разрез Толщина ламината (мм)

(кН)

5

6

7

8

9

10

11

12

13

7,6

10,2

12,7

15,2

17,8

20,3

8,3

11,1

13,8

16,6

19,4

22,2

9,0

12,0

15,0

18,0

21,0

24,0

14 15

16

17

18

19

20

10,4

13 ,8

17,3

20,8

24,2

27,7

11,1

14,8

18,5

22,2

25,8

29,5

11,8

15,7

19,6

23,5

27,5

31,4

12,5

16,6

20,8

24,9

29,1

33,2

13,2

17,5

21,9

26,3

30,7

35,1

13,8

18,5

23,1

27,7

32,3

36,9

34,6

38,1

41,5

46,7

51,9

36,9

40,6

44,3

49,8

55,4

39,2

43,2

47,1

53,0

58,8

41,5

45,7

49,8

56,1

62,3

43,8

48,2

52,6

59,2

65,8

46,2

50,8

55,4

62,3

69,2

M6

M8

M 10

M 12

M 14

M 16

1

раз.

2,7

4,8

7,4

10,7

14,6

19,0

2

раз.

5,4

9,5

14,9

21,4

29,2

38,1

3,5

4,6

5,8

6,9

8,1

9,2

M 20

M 22

M 24

M 27

M 30

30

36

43

54

67

59

72

86

109

134

11,5

12,7

13,8

15,6

17,3

M 36

M 42

M 48

96

131

171

193

262

343

20,8 24,9 29,1 33,2 37,4 41,5 45,7 49,8 54,0 58,2 62,3 66,5 70,6 74,8 78,9 83,1

24,2 29,1 33,9 38,8 43,6 48,5 53,3 58,2 63,0 67,8 72,7 77,5 82,4 87,2 92,1 96,9

27,7 33,2 38,8 44,3 49,8 55,4 60,9 66,5 72,0 77,5 83,1 88,6 94,2 99,7 105,2 110,8

4,2 4,8 5,5

5,5 6,5 7,4

6,9 8,1 9,2

8,3 9,7 11,1

9,7 11,3 12,9

11,1 12,9 14,8

13,8

15,2

16,6

18,7

20,8

16,2

17,8

19,4

21,8

24,2

6,2

8,3

10,4

12,5

14,5

16,6

18,5

20,3

22,2

24,9

27,7

6,9

9,2

11,5

13,8

16,2

18,5

20,8

22,8

24,9

28,0

31,2

23,1

25,4

27,7

31,2

34,6

25,4

27,9

30,5

34,3

38,1

27,7

30,5

33,2

37,4

41,5

30,0

33,0

36,0

40,5

45,0

9,7

12,9

16,2

19,4

22,6

25,8

32,3

35,5

38,8

43,6

48,5

Таблица 4.1

Несущая способность (P) в кН в направлении 90° (поперечное направление профиля)

Болт

Несущая

способность

на разрез Толщина ламината (мм)

(кН)

2

раз

5,4

9,5

14,9

21,4

29,2

38,1

5

6

7

8

M6

M8

M 10

M 12

M 14

M 16

1

раз.

2,7

4,8

7,4

10,7

14,6

19,0

1,6

2,2

2,7

3,2

3,8

4,3

1,9

2,6

3,2

3,9

4,5

5,2

2,3

3,0

3,8

4,5

5,3

6,0

M 20

M 22

M 24

M 27

M 30

30

36

43

54

67

59

72

86

109

134

5,4

5,9

6,5

7,3

8,1

6,5

7,1

7,8

8,7

9,7

7,5

8,3

9,0

10,2

11,3

M 36

M 42

M 48

96

131

171

193

262

343

9,7 11,6

11,3 13,6

12,9 15,5

Таблица 4.2

1.4.14

9

10

11

12

13

14

15

16

17

18

2,6

3,4

4,3

5,2

6,0

6,9

2,9

3,9

4,8

5,8

6,8

7,8

3,2

4,3

5,4

6,5

7,5

8,6

3,6

4,7

5,9

7,1

8,3

9,5

3,9

5,2

6,5

7,8

9,0

10,3

4,2

5,6

7,0

8,4

9,8

11,2

4,5

6,0

7,5

9,0

10,6

12,1

4,8

6,5

8,1

9,7

11,3

12,9

8,6

9,5

10,3

11,6

12,9

9,7

10,7

11,6

13,1

14,5

10,8

11,8

12,9

14,5

16,2

11,8

13,0

14,2

16,0

17,8

12,9

14,2

15,5

17,4

19,4

14,0

15,4

16,8

18,9

21,0

15,1

16,6

18,1

20,4

22,6

13,6 15,5

15,8 18,1

18,1 20,7

17,4

20,4

23,3

19,4

22,6

25,8

21,3 23,3

24,9 27,1

28,4 31,0

25,2

29,4

33,6

27,1

31,7

36,2

19

20

5,2

6,9

8,6

10,3

12,1

13,8

5,5

7,3

9,2

11,0

12,8

14,6

5,8

7,8

9,7

11,6

13,6

15,5

6,1

8,2

10,2

12,3

14,3

16,4

6,5

8,6

10,8

12,9

15,1

17,2

16,2

17,8

19,4

21,8

24,2

17,2

19,0

20,7

23,3

25,8

18,3

20,1

22,0

24,7

27,5

19,4

21,3

23,3

26,2

29,1

29,1

33,9

38,8

31,0

36,2

41,4

33,0

38,4

43,9

34,9 36,8 38,8

40,7 43,0 45,2

46,5 49,1 51,7

20,5 21,5

22,5 23,7

24,6 25,8

27,6 29,1

30,7 32,3

Несущая способность болтов (кН) под

растягивающей нагрузкой, направленной

перпендикулярно к направлению ламината

Расчётное значение предельного состояния

Класс безопасности: нормальный

Качество болта: A4

Шайб под головкой и гайкой:

D = Dболт ∙ 2

Отверстие в профиле под болт:

D = Dболт + 1 мм

Ламинат

Несущая способность для перфорированных отверстий, кН

Болт

Несущая

способнос

Толщина ламината, мм

ть болта

5

6

7

8

(кН)

9

10

11

12

13

14

15

16

17

18

19

20

M6

M8

M 10

M 12

M 14

M 16

2,7

5,1

8,1

11,8

16,1

21,9

3,6

4,8

6,0

7,2

8,5

9,7

4,3

5,8

7,2

8,7

10,1

11,6

5,1

6,8

8,5

10,1

11,8

13,5

5,8

7,7

9,7

11,6

13,5

15,5

6,5

8,7

10,9

13,0

15,2

17,4

7,2

9,7

12,1

14,5

16,9

19,3

8,0

10,6

13,3

15,9

18,6

21,3

8,7

11,6

14,5

17,4

20,3

23,2

9,4

12,6

15,7

18,8

22,0

25,1

10,1

13,5

16,9

20,3

23,7

27,1

10,9

14,5

18,1

21,7

25,4

29,0

11,6

15,5

19,3

23,2

27,1

30,9

12,3

16,4

20,5

24,6

28,8

32,9

13,0

17,4

21,7

26,1

30,4

34,8

13,8

18,4

23,0

27,5

32,1

36,7

14,5

19,3

24,2

29,0

33,8

38,7

M 20

M 22

M 24

M 27

M 30

34

42

49

64

78

12,1

13,3

14,5

16,3

18,1

14,5

15,9

17,4

19,6

21,7

16,9

18,6

20,3

22,8

25,4

19,3

21,3

23,2

26,1

29,0

21,7

23,9

26,1

29,4

32,6

24,2

26,6

29,0

32,6

36,2

26,6

29,2

31,9

35,9

39,9

29,0

31,9

34,8

39,1

43,5

31,4

34,6

37,7

42,4

47,1

33,8

37,2

40,6

45,7

50,7

36,2

39,9

43,5

48,9

54,4

38,7

42,5

46,4

52,2

58,0

41,1

45,2

49,3

55,5

61,6

43,5

47,8

52,2

58,7

65,2

45,9

50,5

55,1

62,0

68,9

48,3

53,2

58,0

65,2

72,5

M 36

M 42

M 48

114

156

205

21,7

25,4

29,0

26,1 30,4

30,4 35,5

34,8 40,6

34,8

40,6

46,4

39,1

45,7

52,2

43,5

50,7

58,0

47,8

55,8

63,8

52,2

60,9

69,6

56,5

66,0

75,4

60,9

71,0

81,2

65,2

76,1

87,0

69,6

81,2

92,8

73,9

86,3

98,6

78,3 82,6 87,0

91,3 96,4 101,5

104,4 110,2 116,0

Таблица 4.3

1.4.15

Пример 4.2: Опора колонны — двутавровая 200 × 100 × 10

Изображение соединения приведено на следующей странице, на Рис. 4.19.

Нагрузка

Соединение должно передавать направленную вертикально вниз нагрузку по двутавровой колонне 200 ×

100 × 10.

Требования по размерам

Двутавровый профиль 200 × 100 × 10

расстояние между болтами: 65 мм > 4,0 ∙ 16 мм

(требования выполнены).

Уголковый профиль 150 × 100 × 8

расстояние от края:

расстояние между болтами:

35 мм > 2,0 ∙ 16 мм

65 мм > 4,0 ∙ 16 мм

(требования выполнены);

(требования выполнены).

Статическая модель

Предполагается, что болты подвержены исключительно сдвиговой нагрузке.

Значения прочности и несущей способности болтов

Общее значение действующей в вертикальном направлении силы — F.

Двутавровый профиль 200 × 100 × 10

Рверт :

𝐹

< 18,5 кН

4

(Таблица 4.1)

Уголковый профиль 150 × 100 × 8

Рверт :

𝐹

< 6,9 кН

8

(Таблица 4.2)

таким образом, F < 55,2 кН (8 ∙ 6,9 кН)

1.4.16

Рисунок 4.19

СОЕДИНЕНИЕ

Уголковый профиль 150×100×8

РАЗРЕЗ A-A

РАЗРЕЗ B- B

ПРИМЕЧАНИЕ

Размер болтов:

Размер отверстия:

Размер шайбы:

M16

ø 17

ø 48

Двутавровый профиль

200x100x10

1.4.17

Пример 4.3: Опора колонны — U-образная 200 × 60 × 10

При пристройке к существующей конструкции платформы или лестницы используется асимметричное

соединение, показанное на следующей странице на Рис. 4.20. Симметричное соединение описано в

Примере 4.2.

Нагрузка

Соединение должно передавать направленную вертикально вниз нагрузку по U-образной колонне 200 × 60 ×

10.

Требования по размерам

U-образный профиль 200 × 60 × 10

расстояние между болтами: 65 мм > 4,0 ∙ 16 мм

(требования выполнены).

Уголковый профиль 150 × 100 × 8

расстояние от края в

поперечном направлении:

расстояние между болтами:

35 мм > 2,0 ∙ 16 мм

65 мм > 4,0 ∙ 16 мм

(требования выполнены);

(требования выполнены).

Статическая модель

Предполагается, что болты подвержены исключительно сдвиговой нагрузке.

Значения прочности и несущей способности болтов

Общее значение действующей в вертикальном направлении силы — F.

U-образный профиль 200 × 60 × 10

Рверт :

𝐹

< 18,5 кН

4

(Таблица 4.1)

Уголковый профиль 150 × 100 × 8

Рверт :

𝐹

< 6,9 кН

8

(Таблица 4.2)

таким образом, F < 27,6 кН (4 ∙ 6,9 кН)

1.4.18

Рисунок 4.20

СОЕДИНЕНИЕ

РАЗРЕЗ А-А

Уголковый профиль 150 × 100 × 8

РАЗРЕЗ В-В

Уголковый профиль

U-образный профиль 200 × 100 × 10

ПРИМЕЧАНИЕ

Размер болтов:

Размер отверстия:

Размер шайбы:

M16

ø17

ø 48

1.4.19

Пример 4.4: Опора колонны — труба квадратного

сечения100 × 100 × 8

Для установки болтов снаружи конструкции поместите внутрь трубы квадратного сечения цельный профиль

из стеклопластика.

Соединение показано на Рис. 4.21.

Нагрузка

Соединение должно передавать направленную вертикально нагрузку по трубе квадратного сечения 100 ×

100 × 8.

Требования по размерам

Труба квадратного сечения 100 × 100 × 8

расстояние между болтами: 65 мм > 4,0 ∙ 16 мм

(требования выполнены);

Уголковый профиль 150 × 100 × 8

расстояние от края в

поперечном направлении:

расстояние между болтами:

50 мм > 2,0 ∙ 16 мм

65 мм > 4,0 ∙ 16 мм

(требования выполнены);

(требования выполнены).

Статическая модель

Предполагается, что болты подвержены исключительно сдвиговой нагрузке.

Значения прочности и несущей способности болтов

Общее значение действующей в вертикальном направлении силы — F.

Труба квадратного сечения 100 × 100 × 8

Рверт :

𝐹

< 14,8 кН

4

(Таблица 4.1)

Уголковый профиль 150 × 100 × 8

Рверт :

𝐹

< 6,9 кН

8

(Таблица 4.2)

таким образом, F < 27,6 кН (4 ∙ 6,9 кН)

1.4.20

Рисунок 4.21

СОЕДИНЕНИЕ

100×100×8

РАЗРЕЗ А-А

ЦЕЛЬНЫЙ

150×100×8

РАЗРЕЗ В-В

ПРИМЕЧАНИЕ

Размер болта: M16

Размер отверстия: ø 17

Размер шайбы: ø 48

Вертикальные кромки цельного

профиля скруглены.

1.4.21

Пример 4.5: U-образная балка 200 × 60 × 10 и

двутавровая колонна 200 × 100 × 10

Соединение, показанное на Рис. 4.22, может использоваться, например, между опорными балками и

колоннами.

Нагрузка

Соединение должно передавать направленную вертикально сдвиговую силу с U-образной колонны 200

× 60 × 10 на двутавровую колонну 200 × 100 × 10.

Расстояния между болтами:

Двутавровый профиль 200 × 100 × 10

расстояние между болтами:

100 мм > 4,0 ∙ 16 мм

(требования выполнены).

U-образный профиль 200 × 60 × 10

расстояние между болтами:

100 мм > 4,0 ∙ 16 мм

(требования выполнены).

Статическая модель

Предполагается, что болты подвержены исключительно сдвиговой нагрузке.

Значения прочности и несущей способности болтов

Вследствие того, что нагрузки действуют на профиль в поперечном направлении, определяющим

фактором являются параметры U-образного профиля. Общее значение действующей в вертикальном

направлении сдвиговой силы F может быть найдено как:

Рверт :

𝐹

< 8,6 кН

4

(Таблица 4.2)

или

F < 34,4 кН.

1.4.22

Рисунок 4.22

СОЕДИНЕНИЕ

РАЗРЕЗ А-А

Г-образный 200 × 100 × 10

РАЗРЕЗ В-В

Двутавровый профиль

U-образный 200 × 60 × 10

ПРИМЕЧАНИЕ

Размер болтов:

Размер отверстия:

Размер шайбы:

Радиусы не указаны

M16

ø17

ø 48

R10

1.4.23

Пример 4.6: Балка и двутавровая колонна 200 × 100 × 10

Это соединение показано на следующей странице, на Рис. 4.23.

Нагрузка

Соединение должно передавать направленную вертикально нагрузку с балки на колонну.

Расстояния между болтами

Двутавровый профиль 200 × 100 × 10

расстояние между болтами:

расстояние от края:

70 мм > 4,0 ∙ 12 мм

25 мм > 2,0 ∙ 12 мм

(требования выполнены);

(требования выполнены).

Уголковый профиль 150 × 100 × 8

расстояние между болтами:

расстояние от края:

70 мм > 4,0 ∙ 16 мм

25 мм > 2,0 ∙ 12 мм

(требования выполнены);

(требования выполнены).

Статическая модель

Предполагается, что болты подвержены исключительно сдвиговой нагрузке.

Значения прочности и несущей способности болтов

Общее значение действующей в вертикальном направлении силы — F.

Двутавровый профиль 200 × 100 × 10

Рверт :

𝐹

< 10,0 кН

8

(Таблица 4.1)

Уголковый профиль 150 × 100 × 12

Рверт :

𝐹

< 5,6 кН

8

(Таблица 4.2)

таким образом, F < 44,8 кН (8 ∙ 5,6 кН)

1.4.24

Рисунок 4.23

СОЕДИНЕНИЕ

РАЗРЕЗ А-А

Двутавровый профиль

Двутавровый профиль 200 × 100 × 10

РАЗРЕЗ В-В

Двутавровый профиль

Двутавровый 200 × 100 × 10

Уголковый 150 × 100 × 12

РАЗРЕЗ С-С

ПРИМЕЧАНИЕ

Размер болтов:

Размер отверстия:

Размер шайбы:

Размер шайбы

M12

ø13

ø 36

ø 24

1.4.25

Пример 4.7: U-образная балка 200×60×10 и колонна из

трубы квадратного сечения 100×100×8

Это соединение показано на следующей странице, на Рис. 4.24.

Нагрузка

Соединение должно передавать направленную вертикально нагрузку с балки на колонну.

Расстояния между болтами

U-образный профиль 200 × 60 × 10

расстояние между болтами:

80 мм > 4,0 ∙ 16 мм

(требования выполнены).

Труба квадратного сечения 100 × 100 × 8

расстояние между болтами:

80 мм > 4,0 ∙ 16 мм

(требования выполнены).

Статическая модель

Предполагается, что болты подвержены исключительно сдвиговой нагрузке.

Значения прочности и несущей способности болтов

Общее значение действующей в вертикальном направлении силы — F.

U-образный профиль 200 × 60 × 10

Рверт :

𝐹

< 8,6 кН

2

(Таблица 4.2)

Труба квадратного сечения 100 × 100 × 8

Рверт :

𝐹

< 14,8 кН

2

(Таблица 4.1)

таким образом, F < 17,2 кН (2 ∙ 8,6 кН)

1.4.26

Рисунок 4.24

СОЕДИНЕНИЕ

труба квадратного сечения 100 × 100 × 8

РАЗРЕЗ А-А

U-образный профиль 200 × 60 × 10

ПРИМЕЧАНИЕ

Размер болтов:

Размер отверстия:

Размер шайбы:

M16

ø17

ø 48

1.4.27

Пример 4.8: Две горизонтальных двутавровых

балки 200 × 100 × 10

Это соединение может использоваться между опорными балками платформы. Пример соединения показан

на стр. 1.4.30, на Рис. 4.25.

Нагрузка

Соединение должно передавать направленную вертикально сдвиговую нагрузку с двутавровой балки 200 ×

100 × 10, на котором соединение установлено, на сквозную двутавровую балку 200 × 100 × 10.

Расстояния между болтами

Двутавровый профиль 200 × 100 × 10

от края в продольном

направлении (0°):