Приложение __1.1__ к Техническому заданию Требования к

advertisement

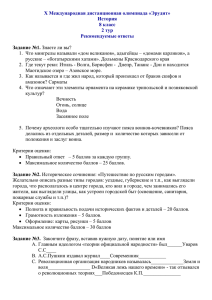

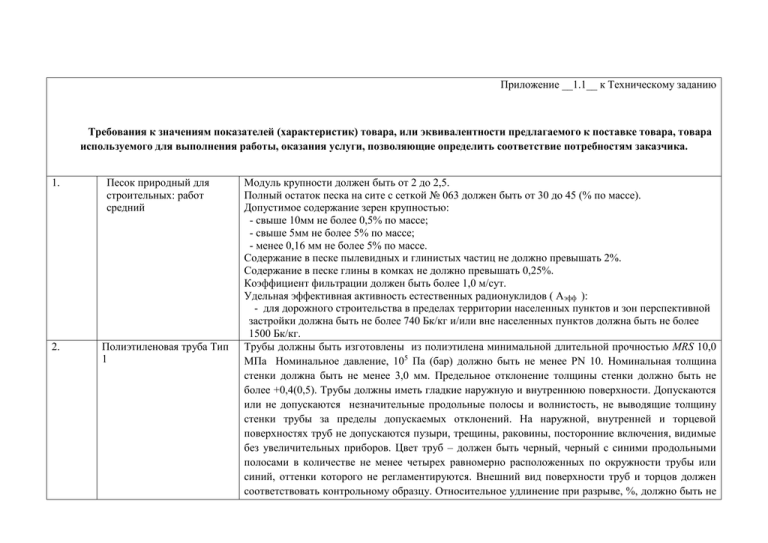

Приложение __1.1__ к Техническому заданию Требования к значениям показателей (характеристик) товара, или эквивалентности предлагаемого к поставке товара, товара используемого для выполнения работы, оказания услуги, позволяющие определить соответствие потребностям заказчика. 1. 2. Песок природный для строительных: работ средний Полиэтиленовая труба Тип 1 Модуль крупности должен быть от 2 до 2,5. Полный остаток песка на сите с сеткой № 063 должен быть от 30 до 45 (% по массе). Допустимое содержание зерен крупностью: - свыше 10мм не более 0,5% по массе; - свыше 5мм не более 5% по массе; - менее 0,16 мм не более 5% по массе. Содержание в песке пылевидных и глинистых частиц не должно превышать 2%. Содержание в песке глины в комках не должно превышать 0,25%. Коэффициент фильтрации должен быть более 1,0 м/сут. Удельная эффективная активность естественных радионуклидов ( Аэфф ): - для дорожного строительства в пределах территории населенных пунктов и зон перспективной застройки должна быть не более 740 Бк/кг и/или вне населенных пунктов должна быть не более 1500 Бк/кг. Трубы должны быть изготовлены из полиэтилена минимальной длительной прочностью MRS 10,0 МПа Номинальное давление, 105 Па (бар) должно быть не менее PN 10. Номинальная толщина стенки должна быть не менее 3,0 мм. Предельное отклонение толщины стенки должно быть не более +0,4(0,5). Трубы должны иметь гладкие наружную и внутреннюю поверхности. Допускаются или не допускаются незначительные продольные полосы и волнистость, не выводящие толщину стенки трубы за пределы допускаемых отклонений. На наружной, внутренней и торцевой поверхностях труб не допускаются пузыри, трещины, раковины, посторонние включения, видимые без увеличительных приборов. Цвет труб – должен быть черный, черный с синими продольными полосами в количестве не менее четырех равномерно расположенных по окружности трубы или синий, оттенки которого не регламентируются. Внешний вид поверхности труб и торцов должен соответствовать контрольному образцу. Относительное удлинение при разрыве, %, должно быть не менее 350. Изменение длины труб после прогрева, %, должно быть не более 3. Стойкость при постоянном внутреннем давлении при 20 С, ч, должна быть не менее При начальном напряжении в стенке трубы 12,4 МПа 100. Стойкость при постоянном внутреннем давлении при 80 °С при хрупком разрушении для ПЭ 63, ПЭ 80, ПЭ 100, ч, должно быть не менее При начальном напряжении в стенке трубы 5,4 МПа 165. Стойкость при постоянном внутреннем давлении при 80 С, ч, должна быть не менее При начальном напряжении в стенке трубы 5,0 МПа 1000. Трубы из полиэтилена должны относится к 4-му классу опасности. Предельно допустимые концентрации основных продуктов термоокислительной деструкции: Наименование продукта Формальдегид Ацетальдегид Углерода оксид Органические кислоты (в пересчете на уксусную кислоту) Аэрозоль полиэтилена 3. Полиэтиленовая труба Тип 2 Предельно допустимая концентрация, мг/м3 Должна быть не более 0,5 Должна быть не более 5,0 Должна быть не более 20,0 Должна быть не более 5,0 Должна быть не более 10,0 Расчетная масса 1 м труб должна быть менее 0,450кг. Трубы должны быть изготовлены из полиэтилена минимальной длительной прочностью MRS 10,0 МПа Номинальное давление, 105 Па (бар) должно быть не менее PN 10. Номинальная толщина стенки должна быть не менее 6,6 мм. Предельное отклонение толщины стенки должно быть не более +0,8(1,0). Трубы должны иметь гладкие наружную и внутреннюю поверхности. Допускаются или не допускаются незначительные продольные полосы и волнистость, не выводящие толщину стенки трубы за пределы допускаемых отклонений. На наружной, внутренней и торцевой поверхностях труб не допускаются пузыри, трещины, раковины, посторонние включения, видимые без увеличительных приборов. Цвет труб – должен быть черный, черный с синими продольными полосами в количестве не менее четырех равномерно расположенных по окружности трубы или синий, оттенки которого не регламентируются. Внешний вид поверхности труб и торцов должен соответствовать контрольному образцу. Относительное удлинение при разрыве, %, должно быть не менее 350. Изменение длины труб после прогрева, %, должно быть не более 3. Стойкость при постоянном внутреннем давлении при 20 С, ч, должна быть не менее При начальном напряжении в стенке трубы 12,4 МПа 100. Стойкость при постоянном внутреннем давлении при 80 °С при хрупком разрушении для ПЭ 63, ПЭ 80, ПЭ 100, ч, должно быть не менее При начальном напряжении в стенке трубы 5,4 МПа 165. Стойкость при постоянном внутреннем давлении при 80 С, ч, должна быть не менее При начальном напряжении в стенке трубы 5,0 МПа 1000. Трубы из полиэтилена должны относится к 4-му классу опасности. Предельно допустимые концентрации основных продуктов термоокислительной деструкции: Наименование продукта Формальдегид Ацетальдегид Углерода оксид Органические кислоты (в пересчете на уксусную кислоту) Аэрозоль полиэтилена 4. Люк. Предельно допустимая концентрация, мг/м3 Должна быть не более 0,5 Должна быть не более 5,0 Должна быть не более 20,0 Должна быть не более 5,0 Должна быть не более 10,0 Расчетная масса 1 м труб должна быть менее 2,17 кг. Номинальная нагрузка – более 14952,7Н. Минимальная глубина установки крышки в корпусе – не более 34,5мм. Максимально допустимый диаметр раковин на поверхности отливки для люка может быть – не менее 9,6мм. Максимально допустимая глубина раковин на поверхности отливки для люка может быть – не менее 2,44мм. Максимально допустимая общая площадь раковин на поверхности отливки для люка может быть – более 4,00%. Максимально допустимая общая площадь шлаковых включений на нижней опорной поверхности корпуса и на внутренней поверхности крышки люка может быть – не менее 5,2 %. Верхняя поверхность крышки люка должна быть рельефная. Минимально допустимая высота рельефа на крышке люка может быть – более 5,21мм. Максимально допустимая площадь поверхности крышки люка, не содержащая выпуклого рельефа может быть – не менее 79,7%. Максимально допустимая площадь поверхности выпуклого рельефа на крышке люка может быть – более 64,8%. Максимально допустимая величина зазора между крышкой и корпусом по периметру может быть – более 2,20мм. Допуск плоскостных опорных поверхностей люка – не более 1,830мм. Максимальное давление на опорную поверхность корпуса люка при приложении номинальной нагрузки может быть – более 6,27МПа. Наружный диаметр корпуса – не менее 75,98 см. Внутренний диаметр корпуса – более 51,42 см. 5. Полиэтиленовая труба Тип 3 Высота корпуса – не менее 52,4 мм. Диаметр крышки – более 50,88 см. Минимальная ширина внутреннего кольцеобразного выступа корпуса, который является опорной поверхностью для крышки люка – менее 13,258 мм. Минимальное временное сопротивление материала изготовления люка при растяжении – не менее 191,9 МПа. Плотность материала изготовления люка – не менее 6995,1 и менее 7276,5 кг/м3. Линейная усадка материала изготовления люка – менее 1,22 и не менее 1,11%. Удельная теплоемкость материала изготовления люка при температуре 20-200ºС – менее 491,8 и не менее 473,5 Дж/ (кг*К) Теплопроводность материала изготовления люка при температуре 20ºС – не менее 53,7 и не более 57,9 Вт/(м*К). Минимальная массовая доля углерода в составе материала изготовления люка – не более 3,359 %. Минимальная массовая доля кремния в составе материала изготовления люка – более 1,38 %. Минимальная массовая доля марганца в составе материала изготовления люка – не более 0,802%. Максимальная массовая доля фосфора в составе материала изготовления люка может быть – не менее 0,16%. Максимальная массовая доля серы в составе материала изготовления люка может быть – более 0,123%. Трубы должны быть изготовлены из полиэтилена минимальной длительной прочностью MRS 10,0 МПа Номинальное давление, 105 Па (бар) должно быть не менее PN 10. Номинальная толщина стенки должна быть не менее 9,5 мм. Предельное отклонение толщины стенки должно быть не более +1,1(1.5). Трубы должны иметь гладкие наружную и внутреннюю поверхности. Допускаются или не допускаются незначительные продольные полосы и волнистость, не выводящие толщину стенки трубы за пределы допускаемых отклонений. На наружной, внутренней и торцевой поверхностях труб не допускаются пузыри, трещины, раковины, посторонние включения, видимые без увеличительных приборов. Цвет труб – должен быть черный, черный с синими продольными полосами в количестве не менее четырех равномерно расположенных по окружности трубы или синий, оттенки которого не регламентируются. Внешний вид поверхности труб и торцов должен соответствовать контрольному образцу. Относительное удлинение при разрыве, %, должно быть не менее 350. Изменение длины труб после прогрева, %, должно быть не более 3. Стойкость при постоянном внутреннем давлении при 20 С, ч, должна быть не менее При начальном напряжении в стенке трубы 12,4 МПа 100. Стойкость при постоянном внутреннем давлении при 80 °С при хрупком разрушении для ПЭ 63, ПЭ 80, ПЭ 100, ч, должно быть не менее При начальном напряжении в стенке трубы 5,4 МПа 165. Стойкость при постоянном внутреннем давлении при 80 С, ч, должна быть не менее При начальном напряжении в стенке трубы 5,0 МПа 1000. Трубы из полиэтилена должны относится к 4-му классу опасности. Предельно допустимые концентрации основных продуктов термоокислительной деструкции: Наименование продукта Формальдегид Ацетальдегид Углерода оксид Органические кислоты (в пересчете на уксусную кислоту) Аэрозоль полиэтилена 6. Колодцы железобетонные Предельно допустимая концентрация, мг/м3 Должна быть не более 0,5 Должна быть не более 5,0 Должна быть не более 20,0 Должна быть не более 5,0 Должна быть не более 10,0 Расчетная масса 1 м труб должна быть менее 4,52 кг. Установлены следующие характеристики товара. Наружный диаметр кольца – не менее 1150мм. Внутренний диаметр кольца – не более 1100 мм. Высота – не более 90см. Масса изделия – менее 436,2 кг. Объем изделия – не более 0,208 м3.Материал изготовления должен быть – бетон. Максимально допустимое отклонение по внутреннему диаметру кольца может быть – не более 5мм. Максимально допустимое отклонение по высоте кольца – не более 8 мм. Максимально допустимый диаметр раковины на поверхности изделия – не более 12мм. Максимально допустимая глубина окола бетона на ребре, измеряемая по поверхности конструкции может быть – не менее 8мм. Максимально допустимая глубина впадины на поверхности изделия – не более 5мм. Класс бетона должен быть – конструкционный. Вид вяжущего бетона должен быть – цемент. Минимальное количество циклов попеременного замораживания и оттаивания, выдерживаемого бетоном – не более 300. Минимальная марка по водонепроницаемости должна быть – W6. Истинная плотность зерен мелкого заполнителя – не менее 2,77 г/см3. Средняя плотность зерен крупного заполнителя – не менее 2,75 г/см3. Содержание в крупном заполнителе фракции зерен крупностью свыше 10 до 20 мм – не менее 20%. Максимальное содержание пылевидных и глинистых частиц в крупном заполнителе – не более 1 % по массе. Максимальное содержание зерен пластинчатой (лещадной) и игловатой формы в крупном заполнителе – не более 30 % по массе. Марка крупного заполнителя должна быть – 800. Минимальное количество циклов попеременного замораживания и оттаивания, выдерживаемое крупным заполнителем – не менее 100. Толщина стенки кольца – не менее 76 мм. Максимальное содержание в заполнителях аморфных разновидностей диоксида кремния, растворимого в щелочах может быть – не менее 0,039 моль/дм3. Максимальное содержание в крупном заполнителе серы, сульфидов, кроме 7. Элемент колодца пирита, и сульфатов в пересчете на SO3 – не более 1,30 % по массе. Максимальное содержание в заполнителях пирита в пересчете на SO3 – не более 3,5 % по массе. Максимальное содержание в мелком заполнителе слоистых силикатов – не более 1,5 % по массе. Максимальное суммарное содержание в мелком заполнителе антрацита и свободных волокон асбеста – не более 1 % по массе. Максимальное содержание в мелком заполнителе свободных волокон асбеста – не более 0,2 % по массе. Средняя прочность бетона на сжатие – не более 339,1 кгс/см2. Полный остаток мелкого заполнителя на сите с сеткой № 063 – не менее 66%. Содержание в мелком заполнителе зерен крупностью свыше 10мм – не менее 0,4 % по массе. Содержание в мелком заполнителе зерен крупностью свыше 5мм – не более 5 % по массе. Содержание в мелком заполнителе зерен максимальной крупностью 0,16 мм – не менее 4% по массе. Максимальное содержание в мелком заполнителе бетона глины в комках – не более 0,25 и не менее 0,19 % по массе. Содержание в крупном заполнителе фракций зерен крупностью свыше 20 до 40 мм – не менее 54 %. Максимальное содержание в 1 кг мелкого заполнителя бетона серы, сульфидов, кроме пирита и сульфатов в пересчете на SO3 может быть – не менее 9,9г. Максимальное содержание в заполнителях бетона магнетита, гидроксидов железа, апатита, нефелина, фосфорита может быть – не менее 14% по объему. Класс песка должен быть – первый. Тип песка должен быть – природный. Максимальное содержание в крупном заполнителе бетона фракций крупностью свыше 5 до 10мм – не менее 23%. Тип конструкции должен быть – плита днища. Наружный диаметр элемента должен быть – 1500 мм. Высота должна быть – 100мм. Масса – менее 461,3 кг. Предельное отклонение по высоте изделия в сторону увеличения должно быть +5мм. Предельное отклонение по высоте изделия в сторону уменьшения должно быть -5мм. Предельное отклонение по наружному диаметру изделия в сторону увеличения должно быть +8мм. Предельное отклонение по наружному диаметру изделия в сторону уменьшения должно быть -8мм. Минимальное количество циклов попеременного замораживания и оттаивания, выдерживаемое материалом изготовления элемента – не более 144 циклов. Истинная плотность зерен мелкого заполнителя материала изготовления элемента – более 2,754 г/см3. Средняя плотность зерен крупного заполнителя материала изготовления элемента – не более 3,000 г/см3. Минимальное содержание в крупном заполнителе материала изготовления элемента фракций зерен крупностью свыше 10 до 20мм – более 60,40%. Максимальное содержание пылевидных и глинистых частиц в крупном заполнителе материала изготовления элемента – более 1,47%. Максимальное содержание зерен пластинчатой (лещадной) и игловатой формы в крупном заполнителе материала изготовления элемента – более 33,0%. Минимальное количество циклов попеременного замораживания и оттаивания выдерживаемое крупным заполнителем материала изготовления элемента – не менее 66. Максимальное содержание в заполнителях материала изготовления элемента аморфных разновидностей диоксида кремния, растворимого в щелочах – не менее 0,037 моль/л. Максимальное содержание в крупном заполнителе материала изготовления элемента серы, сульфидов, кроме пирита, и сульфатов в пересчете на SO3 – не менее 1,49% по массе. Максимальное содержание в заполнителях материала изготовления элемента пирита в пересчете на SO3 – не менее 3,88% по массе. Максимальное содержание в мелком заполнителе материала изготовления элемента слоистых силикатов – более 1,81 % по массе. Максимальное содержание в мелком заполнителе материала изготовления элемента свободных волокон асбеста – не менее 0, 208 % по массе. Максимальное содержание в мелком заполнителе материала изготовления элемента угля – более 0,87 % по массе. Средняя прочность материала изготовления элемента на сжатие – не более 221,18 и не менее 162,07 кгс/см2. Полный остаток мелкого заполнителя материала изготовления элемента на сите с сеткой № 063 – не более 45,6%. Содержание в мелком заполнителе материала изготовления элемента зерен крупностью свыше 10мм – не менее 0,34 % по массе. Содержание в мелком заполнителе материала изготовления элемента зерен крупностью свыше 5 мм – не менее 0,45 % по массе. Содержание в мелком заполнителе материала изготовления элемента зерен максимальной крупностью 0,16мм – не менее 0,45 % по массе. Максимальное содержание в мелком заполнителе материала изготовления элемента пылевидных и глинистых частиц – более 1,88% по массе. Максимальное содержание в мелком заполнителе материала изготовления элемента глины в комках – не менее 0,234 % по массе. Максимальное содержание в крупном заполнителе материала изготовления элемента фракций зерен крупностью свыше 5 до 10мм – не более 40%. Максимальное содержание в 1 кг мелкого заполнителя материала изготовления элемента серы, сульфидов, кроме пирита, и сульфатов в пересчете на SO3 – не менее 9,92г. Отклонение ближайшей марки материала изготовления элемента от средней прочности класса – не менее -4,58%. Максимальное содержание слоистых силикатов в крупном заполнителе материала изготовления элемента – не менее 1,5 % по массе. Максимальное содержание в заполнителях материала изготовления элемента магнетита, гидроксидов железа, апатита, нефелита, фосфорита – более 14,1 % по объему. Максимальное содержание в крупном заполнителе материала изготовления элемента галоидов, включающих водорастворимые хлориды, в пересчете на ион хлора – не менее 0, 0145 % по массе. Максимальное содержание в мелком заполнителе материала изготовления элемента галоидов, включающих водорастворимые хлориды, в пересчете на ион хлора – не менее 0,098% по массе. Количество строповочных петель – не менее 2 шт. Толщина защитного слоя – более 18,7мм. Высота видимой части строповочной петли – более 117,3мм. Объем бетона – не менее 8. Задвижка чугунная Тип 1 0,140м3.Общая высота элемента колодца с учетом высоты строповочных петель – не более 222,1890мм. Расстояние от каждой строповочной петли до центральной оси плиты – не менее 36,3 и не более 47,0см. Расстояние между строповочными петлями – не более 69,69 и более 66,69см. Масса стальных элементов в составе изделия – не более 15,53 кг. Диаметр стержня строповочной петли – более 5,77мм. Масса строповочной петли – не более 0,46 кг. Высота строповочной петли – не более 200,24мм. Площадь поперечного сечения стержня строповочной петли – не более 0,52917см2.Длина стержня строповочной петли – менее 91,77 и не менее 86,56см. Минимальный предел текучести материала строповочной петли – менее 242,8169Н/мм2. Минимальное временное сопротивление разрыву материала строповочной петли – не более 403,4541 Н/мм2. Минимальное относительное удлинение материала строповочной петли – менее 26,766%. Минимальная массовая доля углерода в составе материала изготовления строповочной петли – не более 0,1466 %. Максимальная массовая доля марганца в составе материала изготовления строповочной петли – не менее 0,59%. Минимальная массовая доля кремния в составе материала изготовления строповочной петли – не более 0,1634 %. Максимальная массовая доля хрома в составе материала изготовления строповочной петли – не менее 0,23%. Максимальная массовая доля медя в составе материала изготовления строповочной петли – не менее 0,21%. Максимальная массовая доля никеля в составе материала изготовления строповочной петли – не менее 0,27%. Максимальная массовая доля фосфора в составе материала изготовления строповочной петли – не менее 0,023%. Материал изготовления элемента колодца должен быть бетон. Материал изготовления арматуры должен быть – сталь. Задвижка чугунная с обрезиненным клином должна применяться в качестве запорного устройства на трубопроводах. Рабочая среда: вода при температуре не выше 75°C. Задвижка чугунная должна быть диаметром более 80мм и не более 100мм.(давление до 1,6 МПа). Монтаж задвижки может осуществляться на вертикальном и горизонтальном трубопроводе. Рабочее положение должно быть – любое, кроме маховиком вниз Тип: задвижка с обрезиненным клином невыдвижным шпинделем Присоединение должно быть фланцевое. Привод: должен быть ручной. Давление, МПа: должно быть PN=1,6 Рабочая среда: должна быть вода. Температура рабочей среды: должна быть в диапазоне конкретных значений от 5 до 75°С. Герметичность затвора должна классу «А» по ГОСТ 9544. Материал корпусных изделий и клина: должен быть чугун. Материал уплотнений: должен быть резиновая смесь. Климатическое исполнение: УХЛ категории размещения должно быть 3 в соответствии с ГОСТ 15150. 9. Задвижка чугунная Тип2 Габаритные и присоединительные размеры должны быть: D не менее 220мм, D1 не более 180мм, D0 более 195мм, L не более 190мм, В не менее 185мм и не более 188мм, d должно быть 18мм, n более 4мм и менее 10мм., Н не менее 420мм и не более 500мм, h не менее 363 мм, Масса должна быть не более 26кг. Задвижка чугунная с обрезиненным клином должна применяться в качестве запорного устройства на трубопроводах. Рабочая среда: вода при температуре не выше 75°C. Задвижка чугунная должна быть диаметром менее 80 мм (давление до 1,6 МПа). Монтаж задвижки может осуществляться на вертикальном и горизонтальном трубопроводе. Рабочее положение должно быть – любое, кроме маховиком вниз Тип: задвижка с обрезиненным клином невыдвижным шпинделем Присоединение должно быть фланцевое. Привод: должен быть ручной. Давление, МПа: должно быть PN=1,6 Рабочая среда: должна быть вода. Температура рабочей среды: должна быть в диапазоне конкретных значений от 5 до 75°С. Герметичность затвора должна классу «А» по ГОСТ 9544. Материал корпусных изделий и клина: должен быть чугун. Материал уплотнений: должен быть резиновая смесь. Климатическое исполнение: УХЛ категории размещения должно быть 3 в соответствии с ГОСТ 15150. Габаритные и присоединительные размеры должны быть: D не более 165мм, D1 не более 125мм, D0 более 130мм и не более 150, L менее 180мм, В не менее 115мм и не более 120мм, d должно быть 10. Задвижка чугунная Тип 3 18мм, n более 2мм и менее 8мм., Н не менее 330мм и не более 350мм, h не менее 253 мм, Масса должна быть не более 12кг. Задвижка чугунная с обрезиненным клином должна применяться в качестве запорного устройства на трубопроводах. Рабочая среда: вода при температуре не выше 75°C. Задвижка чугунная должна быть диаметром более 80мм и не более 100мм.(давление до 1,6 МПа). Монтаж задвижки может осуществляться на вертикальном и горизонтальном трубопроводе. Рабочее положение должно быть – любое, кроме маховиком вниз Тип: задвижка с обрезиненным клином невыдвижным шпинделем Присоединение должно быть фланцевое. Привод: должен быть ручной. Давление, МПа: должно быть PN=1,6 Рабочая среда: должна быть вода. Температура рабочей среды: должна быть в диапазоне конкретных значений от 5 до 75°С. Герметичность затвора должна классу «А» по ГОСТ 9544. Материал корпусных изделий и клина: должен быть чугун. Материал уплотнений: должен быть резиновая смесь. Климатическое исполнение: УХЛ категории размещения должно быть 3 в соответствии с ГОСТ 15150. Габаритные и присоединительные размеры должны быть: D не менее 280мм, D1 не более 240мм, D0 более 230мм, L не более 210мм, В не менее 250мм и не более 280мм, d должно быть более 18мм, n более 4мм и менее 10мм., Н более 473мм и не более 640мм, h не менее 495 мм, Масса должна быть не более 46кг. 11. Гидрант пожарный Пожарный гидрант должен быть предназначен для забора воды из водопроводной сети для тушения пожаров и мелиорации. Должен устанавливается на водопроводной сети в пожарном колодце. Гидранты должен быть подземным. Гидрант пожарный должен оборудоваться специальным клапаном, открывающим и закрывающим спускное отверстие. Должен устанавливаться на подземную водопроводную магистраль с помощью фланца или подставки, доступ к которым должен обеспечиваться через специальные колодцы с чугунными люками. Рабочее давление Рр, должно быть не более, Мпа (кгс/см2), 1,0 (10). Условный проход, Ду, должен быть , мм, 125. Ход клапана, мм, должен быть в диапазоне конкретных значений с нижним пределом 24 и верхним пределом 30. Люфт шпинделя в опорном кольце, должен быть не более, мм, 0,4. Число оборотов штанги до полного открывания клапана должно быть 12÷15. Масса гидранта при Н=1000 мм, должна быть не более 48,2 кг. Изменение массы на каждые 250 мм высоты, должно быть не более 7 кг. Гидравлическое сопротивление в гидранте при H=1000 мм, с2 · м-5, должно быть не более 1,2· 103. Конструкция корпуса гидранта должна выдерживать пробное давление не менее 1,5 МПа (15 кгс/см2). Гидрант в сборе должен обеспечивать: герметичность при гидравлическом давлении не менее 1 МПа (10 кгс/см2);открывание и закрывание ключом пожарной колонки при вращающем моменте не более 150 Н·м (15 кгс·м) и давлении воды не менее 1 МПа (10 кгс/см2). Клапан гидранта и его привод должны выдерживать осевую нагрузку не менее 3·104 Н (3·103 кгс). Количество оставшейся воды в гидранте после работы не должно быть более 100 см3. Наружная резьба ниппеля должна быть - специальная по приложению к ГОСТ 7499-71. Резьба шпинделя и гайки клапана должна быть трапецеидальная по ГОСТ 24738-81. Резьбы клапана должны быть метрическими по ГОСТ 24705-81 с полями допусков 8g и 7Н по ГОСТ 16093-81. Корпус гидранта и клапан должны быть изготовлены из материала с механическими и антикоррозионными свойствами не ниже свойств чугуна марки СЧ 15 по ГОСТ 1412-85. 2.12. Шпиндель гидрата должны изготовлять из стали с основными свойствами не ниже чем у стали марки 30Х13 по ГОСТ 5632-72. Резьбовую часть ниппеля должны изготовлять из материалов с механическими и антикоррозионными свойствами не ниже чем у латуни марки ЛК1 по ГОСТ 1020-77 или у бронзы марки Бр О5Ц5С5 по ГОСТ 613-79. Конструкцией и креплением ниппеля гидранта должны исключаться возможность проворачивания ниппеля при навертывании пожарной колонки и обеспечиваться надежность и прочность соединения. Кольцо клапана должно быть изготовлено из морозостойкой резины повышенной твердости по ГОСТ 7338-77. Допускается применение других уплотнительных материалов с механическими свойствами, не уступающими резине марки ТМКЩ по ГОСТ 7338-77. Отливки гидранта должны быть - по ГОСТ 26358-84. Отклонения размеров и массы отливок из серого чугуна должны быть - по 3-му классу точности ГОСТ 26645-85. Седло клапана, посадочное место клапана должно быть изготовлено из материала с основными свойствами не ниже чем у латуни марки ЛК1 по ГОСТ 1020-77 или у бронзы марки Бр О5Ц5С5 по ГОСТ 613-79. Допускается получение седла клапана на корпусе гидранта с нанесением цинка на посадочное место. Лакокрасочное покрытие наружных поверхностей гидранта должно быть - по ГОСТ 9.032-74 класса не ниже VI для условий эксплуатации УХЛ 4 по ГОСТ 9.104-79. Подготовка металлических поверхностей перед окрашиванием должна осуществляться - по ГОСТ 9.402-80. Квадрат штанги для соединения гидранта с ключом пожарной колонки должен быть - 22Х22 мм. Размеры квадрата должны быть - с точностью по 12-му квалитету ГОСТ 25347-82. Поверхность квадрата должна иметь твердость в диапазоне конкретных значений с нижним пределом 26 и верхним пределом 38 НRСэ. Полный срок службы гидранта – должен быть не менее 18 лет. Вероятность безотказной работы за 200 циклов (цикл - полное открывание и закрывание) – должна быть нe менее 0,996. Крышка гидранта должна быть откидной и не препятствовать навертыванию пожарной колонки.