Полиэтилен низкого давления

advertisement

Полиэтилен низкого давления

Основные физико-химические свойства полиэтилена:

Полиэтилен [–CH2–CH2–]n существует в двух модификациях, отличающихся по

структуре, а значит, и по свойствам. Обе модификации получаются из этилена CH2=CH2.

В одной из форм мономеры связаны в линейные цепи с СП обычно 5000 и более; в другой

– разветвления из 4–6 углеродных атомов присоединены к основной цепи случайным

способом. Линейные полиэтилены производятся с использованием особых катализаторов,

полимеризация протекает при умеренных температурах (до 150 °С) и давлениях (до 20

атм).

Молекула полиэтилена представляет из себя не что иное, как длинную цепь из атомов

углерода, к каждому из которых присоединено по два атома водорода. В зависимости от

метода изготовления получаются макромалекулы с различной степенью разветвления и

различной плотностью. Поэтому полиэтилен подразделяется на две основные группы:

1. Полиэтилен низкой плотности (ПЭНП) – полиэтилен с сравнительно сильно

разветвленной макромолекулой и низкой плотностью (0,916–0,935 г/см3). Процесс

его изготовления протекает при очень высоком давлении от 100 до 300 мПа и

температуре 100–300 °С, поэтому обозначается так же, как полиэтилен высокого

давления (ПЭВД).

2. Полиэтилен высокой плотности (ПЭВП) – полиэтилен с линейной

макромолекулой и относительно высокой плотностью (0,960 г/см3). Это

полиэтилен, называемый также полиэтиленом низкого давления (ПЭНД), его

получают полимеризацией со специальными катализаторными системами.

Линейные полиэтилены образуют области кристалличности, которые сильно влияют на

физические свойства образцов. Этот тип полиэтилена обычно называют полиэтиленом

высокой плотности; он представляет собой очень твердый, прочный и жесткий

термопласт, широко применяемый для литьевого и выдувного формования емкостей,

используемых в домашнем хозяйстве и промышленности. Полиэтилен высокой плотности

прочнее полиэтилена низкой плотности.

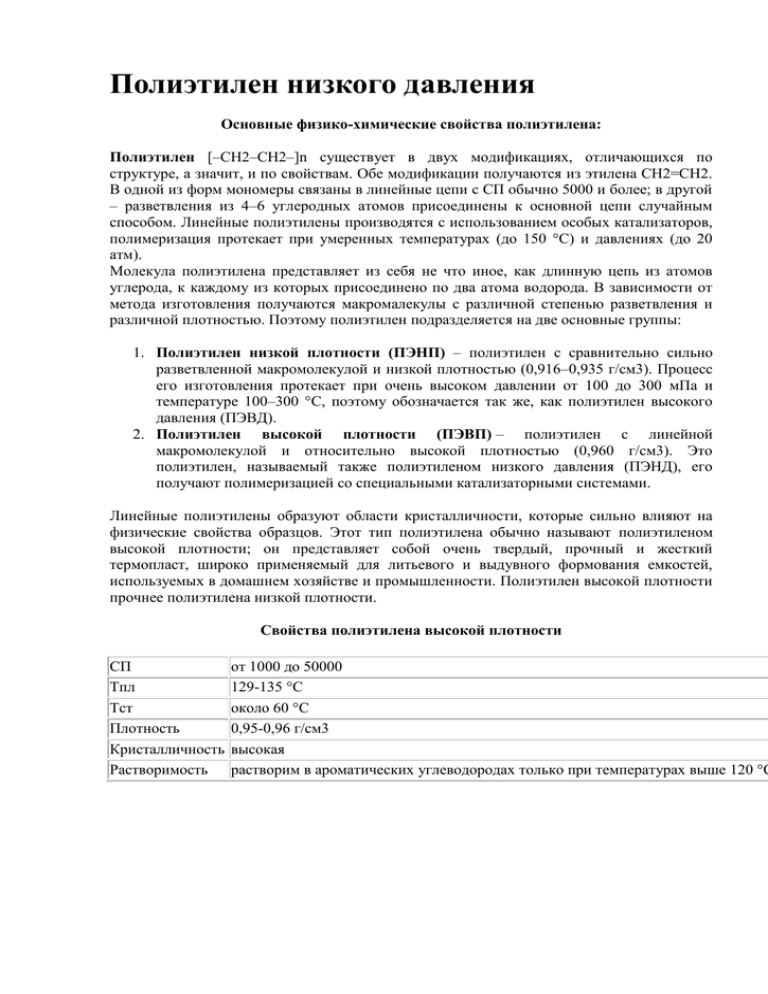

Свойства полиэтилена высокой плотности

СП

Тпл

Тст

Плотность

Кристалличность

Растворимость

от 1000 до 50000

129-135 °С

около 60 °С

0,95-0,96 г/см3

высокая

растворим в ароматических углеводородах только при температурах выше 120 °С

Линейное строение, о котором упоминалось ранее, характерно для полиэтилена,

получаемых при низком давлении, боковые цепи образуются, но они коротки и

количество их невелико. Сополимеры этилена, например с бутеном-1, также получают

при низком давлении для того, чтобы ввести контролируемое число ответвлений в

линейную, в сущности, молекулу. Плотность сополимеров составляет 0,945-0,950 г/см3, в

то время как линейных гомополимеров - 0,960 г/см3.

Пленки на основе ПЭВП более жесткие, прочные, менее воскообразные на ощупь по

сравнению с пленками на основе ПЭНП. Они могут быть получены методом экструзии с

раздувом или через плоскую щель (с поливом на охлаждаемый валок или водяным

охлаждением). При экструзии с раздувом, однако, получают более мутную,

полупрозрачную пленку.

Температура размягчения ПЭВП (121 °С) выше, чем у ПЭНП, поэтому он выдерживает

стерилизацию паром. Морозостойкость примерно такая же, как у ПЭНП.

Прочность при растяжении и сжатии выше, чем у ПЭНП, а сопротивление удару и

раздиру ниже. Из-за линейной структуры молекулы ПЭВП стремятся ориентироваться в

направлении течения, и сопротивление раздиру в продольном направлении пленок

значительно ниже. Различия сопротивлений раздиру в продольном и поперечном

направлениях могут быть увеличены при ориентации, и пленке будут присущи свойства

ленточек, работающих на раздир.

Проницаемость ПЭВП ниже, чем у ПЭНП, примерно в 5-6 раз, и он является прекрасной

преградой

влаге.

Среди обычных пленок ПЭВП по влагопроницаемости уступает только пленкам на основе

сополимеров

винилхлорида

и

винил-иденхлорида.

По химической стойкости ПЭВП также превосходит ПЭНП, особенно по стойкости к

маслам

и

жирам.

С увеличением плотности растворимость в органических растворителях уменьшается, как

и

проницаемость

по

отношению

к

растворителям.

ПЭВП подвержен растрескиванию под действием среды, как и ПЭНП, но этот эффект

может быть уменьшен благодаря использованию высокомолекулярных марок

полиэтилена, у которых этот недостаток отсутствует.

Свойства ПНД трубных композиций

Плотность = 0,948-0,964 кГ/см3 (по ГОСТ 15199-69)

Предел текучести при растяжении = не менее 21,6 МПа (по ГОСТ 11262-80)

Относительное удлинение при разрыве = не менее 700% (по ГОСТ 11262-80)

Модуль упругости при изгибе = 680-750 МПа (по ГОСТ 9550-81)

Температура плавления = 125-132 °С (поляризационный микроскоп)

Температура размягчения = 120-125 °С (по Вика)

Термический коэффициент линейного расширения = (1,7-2,0) х 0,0001-41/°С (по

ГОСТ 15173-70)

Коэффициент теплопроводности = 0,41-0,44 Вт/м х °С

Электрическая прочность (толщина образца 1 мм при частоте 50 Гц) = не менее 40

кВ/мм (по ГОСТ 6433.3-7)

Удельное объемное электрическое сопротивление = 1 х 1016-1 х 1017 Ом х см

(ГОСТ 6433.2-71)

Существенные свойства всех типов полиэтилена (HDPE, LDPE, LLDPE):

малая плотность (легче воды);

очень хорошая химическая стойкость;

очень незначительное водопоглощение;

непроницаемость для водяного пара;

высокая вязкость, гибкость, растяжимость и эластичность в интервале температур

от –70 до +100 °С;

хорошая прозрачность;

легкая перерабатываемость всеми пригодными для термопластов методами;

очень хорошая свариваемость

Области применения :

Области применения полиэтилена высокой плотности, как правило, совпадают с

областями, потребляющими материал малой плотности, но измененные свойства первых,

несомненно, улучшают качество вырабатываемых продуктов. Так, пленка из полиэтилена

высокой плотности будет прочнее и прозрачнее, формованные детали могут иметь

меньшее сечение, а трубы и волокна будут обладать большей прочностью. Повышение

температуры плавления новых полиэтиленов позволяет проводить стерилизацию водяным

паром. Эти факторы в сочетании с возможностью регулировать свойства продуктов будут

способствовать росту применения полиэтиленов, вырабатываемых на поверхностных

катализаторах. Следует отметить, что в ряде случаев применение полиэтиленов высокой

плотности может лимитироваться растрескиванием при длительном приложении

нагрузки.

А вот относительно высокая проницаемость полиэтилена для кислорода, двуокиси

углерода, ароматических веществ, а также проблемы при контакте с определенными

средами (например, растворами смачивающих веществ), феномен так называемого

образования трещин вследствие внутренних напряжений, в особенности у HDPE, сужают

область его применения. Различные свойства HDPE по сравнению с LDPE обусловлены

его высокой плотностью. При одинаковой толщине изделия из HDPE жестче и их

поверхность тверже. Температура плавления на 20 °С выше, и вследствие более плотной

структуры молекулы непроницаемость для водяного пара, кислорода, углекислого газа и

ароматических веществ, а также химическая стойкость лучше, чем у LDPE. Высокая

температура плавления дает возможность изготовления упаковок с более высокой

теплостойкостью (кратковременно до 100 °С).

Удачное и редкое сочетание в полиэтилене химической стойкости, механической

прочности, морозостойкости, хороших диэлектрических свойств, стойкости к

радиоактивным излучениям, чрезвычайно низкие газопроницаемость и влагопоглощение,

легкость и безвредность делают полиэтилен незаменимым в целом ряде областей

применения.

ПЭНД перерабатывается практически всеми базовыми способами, используемыми при

работе с термопластами – экструзия, выдув, литье под давлением, ротоформование.

Области применения ПЭНД

Пленки

Экструзия

Фасовочный пакет, пакет "майка", пакет с вырубной ручкой, барьерный слой

многослойных упаковочных материалов (ламинаты и коэкструзионные пленки),

воздушно-пузырьковая пленка, мусорные пакеты

Газоснабжение, холодное водоснабжение, защита электросетей, дренаж, внешняя

канализация, внутренняя канализация, обсадные трубы для скважин

Трубы

Кабельная

изоляция

Листы,

мембраны,

мягкие ленты

Изоляция кабелей высокого напряжения

Листы: гидроизоляция, формование деталей изделий для машиностроения.

Мембраны: гидроизоляционные работы.

Ленты: конвейерные ленты, геоячейки.

Бытовые, сельскохозяйственные, сетки для армирования дорожных покрытий,

сетки для проведения строительных работ, сетки для ограждения зданий и

сооружений

Сетки

Выдув

Пленки Фасовочный пакет, пакет "майка", пакет с вырубной ручкой, мусорные пакеты

Емкости Флаконы для косметики, парфюмерии, бытовой химии, канистры, бочки, баки, цистерны

Товары народного

потребления

Крышки

Ящики

Мебельная фурнитура

Автокомплектующие

Другая продукция

Емкости

Мобильные туалеты

Детские площадки

Дорожные ограждения

Колодцы

Эстакады

Литье под давлением

Изделия для цветоводства, изделия для ванной комнаты, изделия для

кухни, предметы домашнего обихода, детские товары, садово-огородный

инвентарь

Двухсоставные и односоставные крышки для ПЭТ бутылок, укупорочны

изделия для парфюмерии, косметики, бытовой химии, автохимии

Тарные ящики

Лицевая, декоративная, крепежная, опорные элементы, прочие

комплектующие

Около 400 наименований изделий для автомобиля

Не будучи приоритетным видом сырья ПЭНД используется при

произодстве другой литьевой продукции: мебели, тарных ведер, детских

игрушек, фитингов

Ротоформование

Баки, мусорные баки, бочки

Передвижные туалеты

Детские игровые комплексы (горки, горки-тоннель, городки)

Дорожные блоки, конусы, буферы

Колодцы, септики, мусоросборы

Эстакады для мойки колес

Новые перспективные направления использования ПЭНД

Разработаны пленки ПЭВП толщиной от 7 до 100 мкм. Самые тонкие из них напоминают

папиросную бумагу на ощупь и по внешнему виду, пленки толщиной 20—30 мкм похожи

на обычную оберточную бумагу, а пленки толщиной 40-100 мкм используют для сумок в

супермаркетах, водостойких конвертов и в виде кальки. Это три совершенно различные

области, и их нужно рассматривать отдельно.

Тонкие (до 10 мкм) пленки часто называют микротонкими, или пленками типа

папиросной бумаги. Такие пленки получают из ПЭВП при коэффициентах раздува от 4:1

до 7:1 и коэффициентах продольной вытяжки около 10:1. Пленки, полученные таким

путем, имеют многие свойства, присущие тонким жиростойким пергаментным бумагам.

Они похожи на бумагу по внешнему виду, на ощупь и по звуку (шуршанию), хорошо

образуют складку. По сравнению с бумагой они имеют преимущества - водостойкость,

газо- и паробарьерные свойства, ароматонепроницаемость. Они термосвариваемы,

воспринимают печать, могут быть окрашены при изготовлении. Могут быть превращены

в пакеты как сваркой, так и склейкой.

Микротонкие пленки ПЭВП являются конкурентом жиростойким бумагам (в частности,

тонким пергаментным бумагам). Они могут конкурировать как экономически, так и

технически с отбеленными жиростойкими бумагами, бумагами, прочными в мокром

состоянии, растительными пергаментами. С точки зрения цены, конкурентоспособность

определяется по стоимости единицы площади, а не единицы веса. Папиросные «бумаги»

из ПЭВП очень легки: при одинаковых свойствах их вес составляет не более четверти веса

бумаги. Но ничего неправильного в таком сравнении нет, так как цена за единицу

площади, с точки зрения конечного потребителя, - это единственно правильная цена.

Как оберточный материал, тонкую бумагу из ПЭВП используют для целого ряда

продуктов, включая свежую рыбу, мясо, сухофрукты, пироги. Использование бумаги из

ПЭВП для выпечки, в частности, обусловлено такими ее преимуществами перед обычной

жиростойкой бумагой, как снижение потерь горячего жира, улучшение разделительных

свойств, отсутствие охрупчивания и обгорания материала. При оборачивании свежей

рыбы преимущества обусловлены сохранением свежести, снижением распространения

запаха. Микротонкие пленки ПЭВП используют также для упаковки, в которой можно

варить ветчину, при этом обеспечивается гигиеническое уплотнение и отсутствие потерь

аромата при варке. Заворачивать в такую пленку можно не только продукты, но и

срезанные цветы. Цветы вянут при потере влаги, а в данном случае упаковка не

пропускает и не отсасывает влагу даже при длительных перевозках. Пленку применяют

также для оборачивания точного инструмента для предотвращения попадания на него

пыли. Использование ПЭВП помогает решать и такие проблемы, как коррозия, возможная

в случае бумаги, если не используют дорогие специальные марки, не содержащие

хлоридов или серы. Имеется ряд неупаковочных применений, таких как выкладывание

лотков при производстве губной помады, водостойкий барьер между подошвой обуви и

внутренним вкладышем для набивки носков в новой обуви.

Более толстые пленки (20-30 мкм) также используют как оберточную бумагу. Их

барьерные свойства лучше, чем у микротонких сортов, из-за большей толщины, и они

частично пригодны для упаковки замороженного мяса. В Бельгии такие пленки продаются

в пачках по 12 листов для бытовых целей. Они, в отличие от жиростойкой бумаги, могут

быть отмыты и использованы вторично. В Греции на такие пленки наносят красивую

печать и применяют для упаковывания подарков. В Великобритании пакеты из ПЭВП в

значительной степени вытеснили бумажные пакеты в розничной торговле. Такие пакеты

делают обычно из глянцевой сульфитной или отбеленной крафт-бумаги, но пленка ПЭВП

имеет большую стойкость к раздиру и более высокую прочность в целом. Она пригодна

также для жирных и мокрых продуктов.

Пленки толщиной 100 мкм используют в Германии для производства «стоячих» сумок для

отбора продуктов в супермаркетах. Такие сумки достаточно жестки по сравнению с

сумками из ПЭНП и позволяют экономить время в супермаркетах и на выходах из них.

«Синтетическая бумага»

Особым типом пленки является «синтетическая бумага». При этом речь идет об очень

тонкой пленке из HDPE (20–30 мкм), которая имеет свойства, аналогичные свойствам

бумаги. Ее можно складывать, при складывании она трещит и шуршит, однако, в отличие

от бумаги, она водонепроницаемая. Ее можно окрашивать и печатать. Неокрашенная

пленка прозрачная, и через нее относительно хорошо видны детали упакованного груза,

плотно прилегающие к пленке. Пленка толщиной 0,01 мм по внешнему виду и при

ощупывании аналогична тонкой шелковой бумаге, толщиной 0,025 мм - соответствует

вощеной бумаге и толщиной более 0,05 мм - неотбеленной крафт-бумаге.

Барьерная упаковка

Для особенно чувствительных к воздействию кислорода продуктов используются

комбинированные

полиэтиленовые

пленки

(например,

комбинации

полиэтилен/этиленвинилалкоголь/полиэтилен). Отметим, что тенденция сдвига

потребления от монослойных пленок к соэкструзионным пленкам является общей для

сектора упаковки промышленных товаров. Такой подход позволяет повысить

характеристики пленки, снизить ее толщину.

Одна из наиболее быстро растущих областей применения пленок ПЭНП в упаковке это

использование сверхтонких пленок для заворачивания мяса, рыбы, пирожков, срезанных

цветов и т. д., а также в виде сумок для супермаркетов и универсамов взамен

традиционных бумажных сумок. Преимущества — намного большие барьерные свойства

(особенно к влаге и жирам), прочность и легкость.

Одно из свойств, являющихся преимуществом ПЭВП перед ПЭНП, это то, что

температура размягчения его выше, чем температура кипения воды. Это позволяет

применять его для продуктов типа «кипяти-в-упаковке». ПЭВП используют, в частности,

для рыбных филе (например, трески и сельди). Главное преимущество продуктов

«кипяти-в-упаковке» - легкость приготовления, исключение необходимости мытья

грязных кастрюль, отсутствие запаха готовки. Последнее особенно важно для рыбных

филе.

Ячеистые полиэтилен и полипропилен

Снижение плотности полимерных пленок путем придания им ячеистой структуры

позволяет получать пленки с большей жесткостью на единицу массы полимера. Это

вытекает из того факта, что жесткость пропорциональна кубу толщины. Если мы снижаем

плотность полимерной пленки вдвое, из того же количества полимера мы можем

отформовать вдвое более толстую пленку. Жесткость такой пленки поэтому будет в 8 (2 в

кубе) раз более высокой. Снижение плотности пленки само по себе снижает жесткость, но

только линейно, т. е. вдвое при снижении толщины вдвое. Суммарный эффект этих двух

факторов будет заключаться поэтому в увеличении жесткости в 4 раза при снижении

плотности вдвое. По этой и другим причинам разработке технологии вспенивающихся

пластмасс уделяли большое внимание. Новейшие коммерчески важные пластмассы в этой

сфере - полиэтилен и полипропилен. Производство таких подвспененных пленок уже

рассматривали, здесь можно только напомнить, что при вспенивании расплава полимера в

него необходимо ввести вспенивающий агент, обычно азот. Вспенивающий агент

расширяет расплав, образуя ячейки, степень расширения зависит от вязкости расплава и

температуры. Поэтому возможна определенная степень влияния на размер ячеек, что

позволяет регулировать прочность и внешний вид пленки. Как правило, плотность

снижается до 0,6-0,7 г/см3.

Полученные таким образом вспененные пленки имеют много свойств, присущих бумагам.

Их жесткость ближе к жесткости бумаги, а не пленок. Их внешний вид и технологические

свойства — как у бумаги. Сохранение складок у таких пленок хуже, чем у бумаги, но

лучше, чем у невспененных пленок. Такие «бумажные» качества сочетаются с

преимуществами пластмасс - прочностью в мокром состоянии, размерной стабильностью,

технологичностью и термосвариваемостью. Кроме того, их ячеистая структура придает им

некоторые теплоизоляционные и амортизационные свойства, которые могут быть

полезны. Печать на вспененных пленках возможна обычным способом, а результаты

усиливаются шелковистым внешним видом таких пленок.

Повышенная жесткость ячеистых пленок делает возможным использование даже ПЭНП

для производства «стоячих» пакетов. Это в сочетании с необычными эффектами при

печати делает ПЭНП конкурентоспособным в производстве сумок в стиле «поп-арт» и

других модных стилей. Однако пониженная прочность не позволяет делать из таких

пленок сумки для супермаркетов. Другие возможные области применения — пакеты для

пластинок (где важна жесткость и демпфирующие свойства), заворачивание

замороженных продуктов (для лучшей теплоизоляции) и мешки для мусора (здесь

поверхность пленки обеспечивает меньшее скольжение мешков). Ячеистый полиэтилен

можно было бы также использовать для рабочих инструкций, когда их применяют во

влажной или масляной среде, но этот вид применения открыт для конкуренции со

стороны других покрытых и непокрытых полимерных бумаг. Если подвспенивают пленку

из смеси ПЭВП и ПЭНП, получается более жесткий материал, и его можно

термоформовать в подносы или вкладыши в коробочки для использования при упаковке

замороженных продуктов.

Вспененный ПП дороже вспененного ПЭ, но иногда используется для внутренней

упаковки кусков туалетного мыла. Одно из преимуществ ПП для этого применения отсутствие растрескивания под воздействием окружающей среды в контакте с мылами и

детергентами. Пленка предупреждает также взаимодействие между ингредиентами мыла

и печатными красками наружной обертки.

Технология производства

Сырьем для производства полиэтилена является этилен, выделяемый из газовых смесей,

получаемых при пиролизе и крекинге нефтепродуктов, попутных и природных газов.

Впервые полиэтилен в промышленном масштабе получен в Англии в 1937 г.; в настоящее

время его производство достигло 55000 т. в год. До 1954—1955 гг. производство

полиэтилена велось только при высоком давлении (до 1500 атм.) и температуре до 180° с

использованием кислорода в качестве инициатора процесса полимеризации.

Вслед за открытием ПЭНП следующий наиболее важный шаг был сделан в начале 1950-х

гг., когда профессор Циглер (Ziegler) в процессе работ по металлорганическим

соединениям открыл катализаторы, которые позволили проводить полимеризацию

этилена

при

давлениях

и

температурах,

близких

к

атмосферным.

Примерно в то же время в США ф. Phillips Petroleum и Standard Oil были разработаны два

другие метода низкого давления. Эти открытия были важны не только из-за применения

другого метода, но и потому, что получаемые продукты существенно отличались от

обычного полиэтилена.

Катализаторы, примененные Циглером, были получены в процессе его работы с

алюмоорганическими соединениями; первыми из них, давшими положительные

результаты, были комбинации триэтилалюминия и производных титана, таких как

тетрахлорид

титана.

Активный катализатор является фактически продуктом реакции двух материалов, ни на

одном из которых, если брать их по отдельности, этилен не будет полимеризоваться с

образованием

высокомолекулярных

продуктов.

В процессе ф. Phillips используются такие катализаторы, как частично восстановленный

оксид хрома, нанесенный на алюмосиликат, в то время как в процессе ф. Standard Oil of

Indiana применен оксид никеля на активированном угле. Используемые принципы можно

рассмотреть, обращаясь к процессу Циглера.

Каталитическая система суспендирована в жидком углеводороде, через который

пропускают газообразный этилен. Давление близко к атмосферному, температура около

50-75 °С. ПЭ выпадает в виде зернистого порошка, образовавшуюся суспензию

перемешивают до тех пор, пока вязкость ее не станет настолько высока, что будет

препятствовать эффективному дис-пергированию. Смесь затем проходит стадии

выделения полимера и регенерации растворителя. Процесс в целом состоит из стадий

дезактивации катализатора, его разложения и удаления, регенерации растворителя, сушки,

экструзии и грануляции полимера.

Эффективное удаление остатков катализатора чрезвычайно важно, поскольку последние

оказывают

большое

влияние

на

электрические

свойства

полимера.

Один из используемых для этого методов включает пропускание сухого хлорида водорода

и образование растворимого в спирте комплексного соединения с титаном (наиболее

трудный для удаления металл). После предварительной отмывки спиртом полимер

тщательно промывают водой. Полученную в результате суспензию фильтруют и

центрифугируют, а затем сушат.

Процесс фирмы Phillips проводят при более высоких температурах ('100475 °С) и

давлениях (2750-3450 кН/м2). В качестве растворителя используют циклогексан при

температурах растворения ПЭ и удаляют примерно 100% раствора. Катализатор уДаляют

простым центрифугированием. ПЭ получают в процессе охлаждения, гранулирования и

сушки.

Сравнительно недавно (в 1960 гг.) фирма Union Carbide Corp. создала газофазный процесс

производства ПЭВП с использованием: созданной фирмой каталитической системы.

Этилен, не-бёлътдое количество водорода, катализатор и сомономер (если таковой

используется) подают непрерывно в газофазный реактор, в котором идет полимеризация

при давлении около 1960 кН/м2 и температуре 85-100 °С. Продукт полимеризации из

реактора выгружают в резервуар для очистки и затем направляют через газозапорный

вентиль в силосы - хранилища. Из силосов продукт отбирают для смешения и грануляции.

Поскольку при газофазной полимеризации не используется растворитель, его не нужно

отделять от полимера и регенерировать. Не требуется и удаления остатков катализатора,

так как, как сообщается, эффективность его очень высока. Благодаря этому не требуются

промывка и сушка продукта полимеризации, а также регенерация растворителя от

промывки, отсутствуют и сточные воды.

За последние 2—3 года крупнотоннажное производство полиэтилена начало

развиваться по двум новым методам:

1. При низком давлении (1—5 атм.) и температуре до 60° с использованием в

качестве катализатора процесса полимеризации солей тяжелых металлов

переменной валентности в смеси с алкилами или гидридами некоторых металлов.

2. При давлении 35—40 атм. и температуре 125—150° с использованием в качестве

катализатора окислов металлов.

Производство полиэтилена при низком давлении не требует сложной аппаратуры и

компрессорного

хозяйства.

Однако, в свою очередь, производство полиэтилена при высоком давлении имеет то

преимущество, что оно не нуждается в синтезе катализатора, очистке полимера от

остатков катализатора и регенерации растворителей.

Выбор метода должен осуществляться в каждом отдельном случае с учетом конкретных

условий — существующей системы газоразделения и газоочистки, наличия оборудования

и

требований,

предъявляемых

к

полиэтилену.

Планируемое на ближайшие годы развитие производства полиэтилена должно

базироваться на широком внедрении в промышленность различных методов получения

полиэтилена. До пуска в серийное производство аппаратуры и компрессоров высокого

давления, по-видимому, большой удельный вес в организации крупнотоннажного

производства полиэтилена займет метод низкого давления в присутствии

металлорганических соединений.