Теоретическое и экспериментальное исследование

advertisement

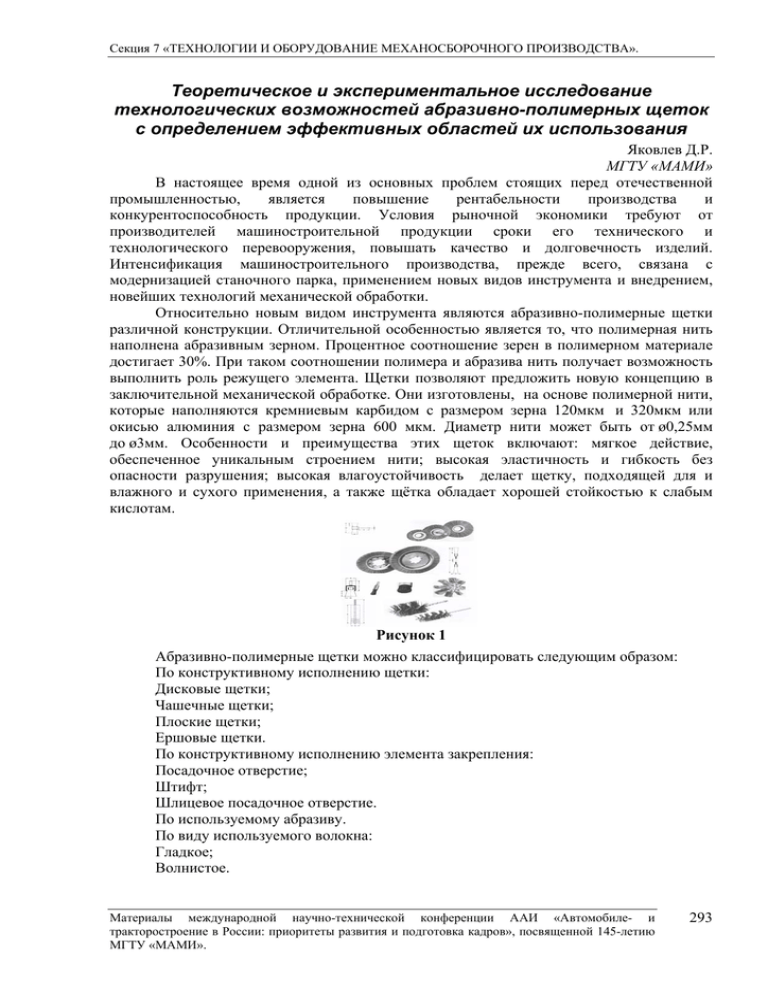

Секция 7 «ТЕХНОЛОГИИ И ОБОРУДОВАНИЕ МЕХАНОСБОРОЧНОГО ПРОИЗВОДСТВА». Теоретическое и экспериментальное исследование технологических возможностей абразивно-полимерных щеток с определением эффективных областей их использования Яковлев Д.Р. МГТУ «МАМИ» В настоящее время одной из основных проблем стоящих перед отечественной промышленностью, является повышение рентабельности производства и конкурентоспособность продукции. Условия рыночной экономики требуют от производителей машиностроительной продукции сроки его технического и технологического перевооружения, повышать качество и долговечность изделий. Интенсификация машиностроительного производства, прежде всего, связана с модернизацией станочного парка, применением новых видов инструмента и внедрением, новейших технологий механической обработки. Относительно новым видом инструмента являются абразивно-полимерные щетки различной конструкции. Отличительной особенностью является то, что полимерная нить наполнена абразивным зерном. Процентное соотношение зерен в полимерном материале достигает 30%. При таком соотношении полимера и абразива нить получает возможность выполнить роль режущего элемента. Щетки позволяют предложить новую концепцию в заключительной механической обработке. Они изготовлены, на основе полимерной нити, которые наполняются кремниевым карбидом с размером зерна 120мкм и 320мкм или окисью алюминия с размером зерна 600 мкм. Диаметр нити может быть от ø0,25мм до ø3мм. Особенности и преимущества этих щеток включают: мягкое действие, обеспеченное уникальным строением нити; высокая эластичность и гибкость без опасности разрушения; высокая влагоустойчивость делает щетку, подходящей для и влажного и сухого применения, а также щётка обладает хорошей стойкостью к слабым кислотам. Рисунок 1 Абразивно-полимерные щетки можно классифицировать следующим образом: По конструктивному исполнению щетки: Дисковые щетки; Чашечные щетки; Плоские щетки; Ершовые щетки. По конструктивному исполнению элемента закрепления: Посадочное отверстие; Штифт; Шлицевое посадочное отверстие. По используемому абразиву. По виду используемого волокна: Гладкое; Волнистое. Материалы международной научно-технической конференции ААИ «Автомобиле- и тракторостроение в России: приоритеты развития и подготовка кадров», посвященной 145-летию МГТУ «МАМИ». 293 Секция 7 «ТЕХНОЛОГИИ И ОБОРУДОВАНИЕ МЕХАНОСБОРОЧНОГО ПРОИЗВОДСТВА». Широкому распространению данного вида инструмента мешают: отсутствие теоретических наработок по рекомендациям использования и практических наработок по применению, и рекомендаций по режимам. Отсутствует и информация о характере взаимодействия волокна абразивно-полимерных щёток с обрабатываемыми поверхностями; о необходимых и достаточных усилиях в зоне контакта волокон с изделием; влиянии зернистости абразива, распределенного в волокне, влиянии полимера, в котором распределены абразивные зерна на процесс контактного взаимодействия; влияния диаметров и длин вылета абразивного волокна на процесса обработки и т.д. Если рассматривать процесс обработки детали цилиндрической щёткой то можно увидеть, что в процессе взаимодействия абразвно-полимерных волокон с обрабатываемой поверхностью набольшее значение имеет усилие прижима щётки, диаметр полимерного волокна, зернистость абразивного материала и свойства обрабатываемого материала. В процессе обработки ворс отгибается и проскальзывает по обрабатываемой поверхности. Чем больше усилие прижима щётки, тем больше отклоняется ворс щётки под соответствующим углом от радиального его расположения. При этом характерным является то, что практически не происходит изгиба ворса по его длине, а отклонение происходит с поворотом волокна относительно точки его закрепления. Это является своеобразной особенностью работы абразивно-полимерного волокна, что существенно отличает его от взаимодействия проволоки карцовочных проволочных щёток, или рабочих элементов лепестковых кругов с обрабатываемой поверхностью. В результате на торце волокна образуется площадка износа под углом примерно соответствующем углу отклонения волокна. (см. Рисунок 2 ). Благодаря этому увеличивается количество абразивных зерен, вступающих в контакт с обрабатываемой поверхностью и, следовательно, повышается производительность обработки. Рисунок 2 Усилие прижима щётки к обрабатываемой поверхности и угол отклонение волокна связаны с упругостью волокна. Для исследования этого параметра абразивно-полимерного ворса был проведен эксперимент. При подготовке к определению упругости волокна один конец единичного волокна жестко закреплялся в приспособлении, а второй конец волокна подводили до касания к измерительному устройству. В качестве измерительного устройства были использованы высокоточные весы фирмы TANITA c максимальной нагрузкой 100гр. и погрешностью измерения в диапазоне от 0 до 10гр. в пределах 0,1гр., а в диапазоне 10-50гр – 0,2гр. В первоначальном положении волокно располагалось горизонтально, не создавая нагрузку на весы. Устройство для закрепления волокна обеспечивало возможность вертикального смещения точки закрепления волока на строго определенную величину с точностью до 0,1мм. Вид защемленного волокна, опирающегося на площадку весов представлен на рисунке 3 При перемещении закрепленного конца ворса на определенную величину, фиксировалось усилие воздействия волокна по показаниям весов. Изгиб волокна фиксировался с помощью фото камеры. Измерения были произведены в три этапа. Волокно с диаметром 1,06мм. имело на первом этапе вылет отточки закрепления до точки Материалы международной научно-технической конференции ААИ «Автомобиле- и тракторостроение в России: приоритеты развития и подготовка кадров», посвященной 145-летию МГТУ «МАМИ». 294 Секция 7 «ТЕХНОЛОГИИ И ОБОРУДОВАНИЕ МЕХАНОСБОРОЧНОГО ПРОИЗВОДСТВА». опоры на платформу весов – 32.14мм., на втором этапе - 20,18мм., на третьем – 10мм. Измерения вылета осуществлялось штангенциркулем с цифровой индикацией с ценой деления – 0,01мм. Нагрузка на волокна создавалась через 0,2гр. Измерения производились до тех пор, пока показания усилия на весах не переставало изменяться, т.е. деформация волокна имела место, а увеличение силы воздействия не фиксировалось. Рисунок 3 В результате эксперимента была получена практически прямая зависимость силы от величины смещения, что показано на рисунках 4 и 5. На рисунке 4 представлены два этапа эксперимента верхняя линия- вылет волокна 32,14 мм., нижняя линия-вылет 20,18 мм. Рисунок 4 На Рисунке 5 представлен график полученный в ходе третьего этапа эксперимента с вылетом волокна 10мм. Рисунок 5 В соответствии с показателями упругости волокна осуществляется съем металла с обрабатываемых поверхностей. Аналогично росту усилия при увеличении величины смещения волокна и последующему прекращению изменения измеряемого усилия, съем Материалы международной научно-технической конференции ААИ «Автомобиле- и тракторостроение в России: приоритеты развития и подготовка кадров», посвященной 145-летию МГТУ «МАМИ». 295 Секция 7 «ТЕХНОЛОГИИ И ОБОРУДОВАНИЕ МЕХАНОСБОРОЧНОГО ПРОИЗВОДСТВА». металла возрастает до определенной величины сближения инструмента и детали, а затем рост величины съема металла прекращается. Говоря, о величине съема металла при обработке абразивно-полимерными щётками следует отметить, что этот процесс связан не только с воздействием абразивных зерен, распределенных в волокне, на обрабатываемую поверхность, но и с ударным действием каждого волокна, соприкасающегося с ней. Это воздействие возрастает с увеличением скорости вращения щётки и лимитируется прочностными свойствами волокна и температурой плавления волокна. Очевидно, что полимерная основа волокна оказывает амортизирующее воздействие на зерно, ударяющего по обрабатываемой поверхности. Это снижает режущие способности зерна и уменьшает съем металла каждым единичным зерном и щёткой в целом. Следует сказать о том, что для расширения использования абразивно-полимерных щёток в машиностроении необходимо разработать справочные материалы по выбору и эффективному применению этих инструментов с данными по режимам обработки применительно к различным обрабатываемым материалам с рекомендациями по различным технологическим операциям. Также остается не изученным вопрос количества активных зерен на поверхности волокна, для чего было проделано теоретическое исследование. Очевидно, что для выявления сущности процесса абразивной обработки, исследования механизма износа волокна, явления засаливания или подтверждения отсутствия такового необходимо иметь данные о высоте режущих зерен на уровне связки и количества абразивных зерен на единице рабочей поверхности волокна. Высоту абразивных зерен над уровнем связки измеряли с помощью микроскопа. Для определения количества зерен на торце волокна проводилась шлифовка торца волокна залитого в матрицу при вертикальной установке. Рисунок 6 Количество абразивных зерен Zo на единице рабочей поверхности волокна определялось подсчетом с помощью микроскопа. на рисунке №6 отчетливо видно что Zo=20. Зерна на поверхности волокна распределены неравномерно. Если принять, что в процессе изготовления волокон положение каждого отдельного зерна в волокне случайно, распределение зерен на поверхности волокна должно соответствовать распределению Пуассона: (1) где: g- плотность распределения; a- среднее количество зерен на рассматриваемом участке рабочей поверхности волокна; z- число абразивных зерен. Для того, чтобы выявить закономерности съема металла при абразивной обработке, необходимо изучить закономерность процесса царапания металла абразивными зернами. Материалы международной научно-технической конференции ААИ «Автомобиле- и 296 тракторостроение в России: приоритеты развития и подготовка кадров», посвященной 145-летию МГТУ «МАМИ». Секция 7 «ТЕХНОЛОГИИ И ОБОРУДОВАНИЕ МЕХАНОСБОРОЧНОГО ПРОИЗВОДСТВА». Установлено, что зависимость глубины царапания от усилия внедрения выражается политропическим законом: (2) где: h- глубина царапины в мк; q- усилие внедрения в г; m и c – постоянные величины, определяемые экспериментально. m - коэффициент связанный с упругостью полимера волокна c – коэффициент связанный со свойствами обрабатываемого определяемые экспериментально. материала Удельное давление, действующее на 1 мм2 волокна р, найдётся суммированием нормальных усилий, действующих на отдельные абразивные зёрна: (3) q/2 – из-за упругого отжатия; А- расстояние между зернами. Выражение (3) можно упростить, выразив его через интеграл Лапласа и преобразуя распределение (3) в нормальное из условий равенства функций распределения для соответствующих значений случайных величин: где: – интеграл Лапласа, в котором выражение является нормированной переменной распределения. В формуле (3) при заданном значении удельного давления неизвестной величиной является предел интегрирования q. Иначе говоря, задача сводится к тому, чтобы найти точку усечения нормального распределения. Точное решение этой задачи весьма громоздко, так как отсутствие таблицы, которые могли бы облегчить вычисление. Предел интегрирования q может быть найден методом подстановок с использованием таблиц значений интеграла Лапласа. Число рабочих зёрен Z0 на 1 мм2 поверхности волокна найдётся по формуле: (4) Однако число режущих зерён меньше, чем число внедрившихся зерён, найденное по формуле (4), так как часть зёрен попадает в уже готовые бороздки, не оставляя царапин на обрабатываемой поверхности. Найдём вероятное число зёрен, царапающих обрабатываемую поверхность (не попавших в бороздки; оставленные предыдущими зёрнами волокна). Рассмотрим работу участка волокна площадью F = 1 мм2. Считаем, что внедрившиеся абразивные зёрна имеют размеры, равные средним для данной зернистости. Среднее расстояние между внедрившимися зёрнами В каждом квадрате со стороной l расположено одно зерно, причём любое Материалы международной научно-технической конференции ААИ «Автомобиле- и тракторостроение в России: приоритеты развития и подготовка кадров», посвященной 145-летию МГТУ «МАМИ». 297 Секция 7 «ТЕХНОЛОГИИ И ОБОРУДОВАНИЕ МЕХАНОСБОРОЧНОГО ПРОИЗВОДСТВА». положение его равновероятно. Число зёрен в полосе волокна шириной l, взятой в направлении траектории, будет: (5) где, α – угол наклона траектории движения волокна Вероятность того, что n-ное зерно рассматриваемого участка волокна будет участвовать в резании, вытекает из формулы: Общее число режущих зёрен участка волокна шириной l найдётся суммированием вероятностей работы каждого из Z1 зёрен: Написанный ряд представляет собой геометрическую прогрессию с первым членом а1 = 1 и знаменателем, равным На основании полученных зависимостей легко рассчитать общее число царапин , оставленных участком волокна площадью в 1 мм2 и шириной В, выделенного в направлении траектории. Учитывая все это получим: (6) Таким образом, вероятное число режущих зёрен для волокон данной характеристики зависит от ширины волокна В, соотношения скоростей V0 и V В– П (угол α), удельного давления волокон, определяющего значения В и l. Планируются дальнейшие теоретические исследования по изучению усилий резания в процессе вращения щетки, динамическое влияние на силу резания и прижим волокна, а также изучение кинетической и потенциальной энергий и работы затрачиваемой на процесс. Не обошли стороной и возможности практического применения. Так на предприятии ФГУП ТМКБ «СОЮЗ» был поставлен вопрос по ремонту и восстановлению детали типа «переходник» (рисунок 7). После наработки 36000 час проведены исследование и дефектация «переходника» установки, которые показали, что «переходник» необходимо очистить от продуктов сжигания топлива, которые образовали тонкий окисный слой со спекшимися частичками продуктов горения. При воздействии на этот слой абразивной шкурки, он трудно, но снимается с возникновением недопустимых рисок, которые можно убрать при длительной обработке мелкозернистым полирующим инструментом. Переходный диффузор образует канал для перевода потока газа от кольцевого сечения за турбиной газогенератора к кольцевому сечению на входе в свободную силовую турбину при одновременном снижении скорости потока с минимальными гидравлическими потерями. При обработке поверхностей «переходника» абразивно-полимерной щёткой дефектный поверхностный слой эффективно удаляется, недопустимые риски не появлялись, а поверхность заполировывается. Для люминесцентного контроля сварных швов, их необходимо зачистить с минимальными царапинами, так как они будут мешать выявлению трещин. Именно абразивно-полимерная щетка дала желаемый эффект, и значительно ускорила процесс подготовки к контролю. Материалы международной научно-технической конференции ААИ «Автомобиле- и тракторостроение в России: приоритеты развития и подготовка кадров», посвященной 145-летию МГТУ «МАМИ». 298 Секция 7 «ТЕХНОЛОГИИ И ОБОРУДОВАНИЕ МЕХАНОСБОРОЧНОГО ПРОИЗВОДСТВА». Рисунок 7 Вторая задача была поставлена на предприятии ММП им. В.В. Чернышева для повышения надежности газотурбинного двигателя необходимо провести скругление острых кромок охлаждающих отверстий на лопатке турбины, так как острые кромки являются концентраторами напряжений диаметр скругления, рассчитанный теплотехниками составляет не менее 0,35мм. В качестве инструмента для такой обработке была предложена абразивно-полимерная щетка. Особенности и преимущества этих щеток включают: жесткое действие, обеспеченное уникальным строением нити. Высокая эластичность и гибкость без опасности разрушения. Остатками является не засоряющий материал. Высокая влагоустойчивость делает щетку, подходящей для и влажного и сухого применения. Хорошая стойкость к слабым кислотам. Рисунок 8 Рисунок 9 Время скругления 18 отверстий, что обусловлено шириной щетки, составляет 25 сек. при оборотах инструмента 4500 мин-1. По результатам обоих исследований, были оформлены акт о внедрении в производство и техническая справка с рекомендацией о внедрении. Широкое разнообразие различных конструктивных исполнений щёток позволяет встраивать их в технологические процессы обработки на станках с ЧПУ для снятия заусенцев и др. Материалы международной научно-технической конференции ААИ «Автомобиле- и тракторостроение в России: приоритеты развития и подготовка кадров», посвященной 145-летию МГТУ «МАМИ». 299