the choice of a way and mode of drying of a floury semiprepared

advertisement

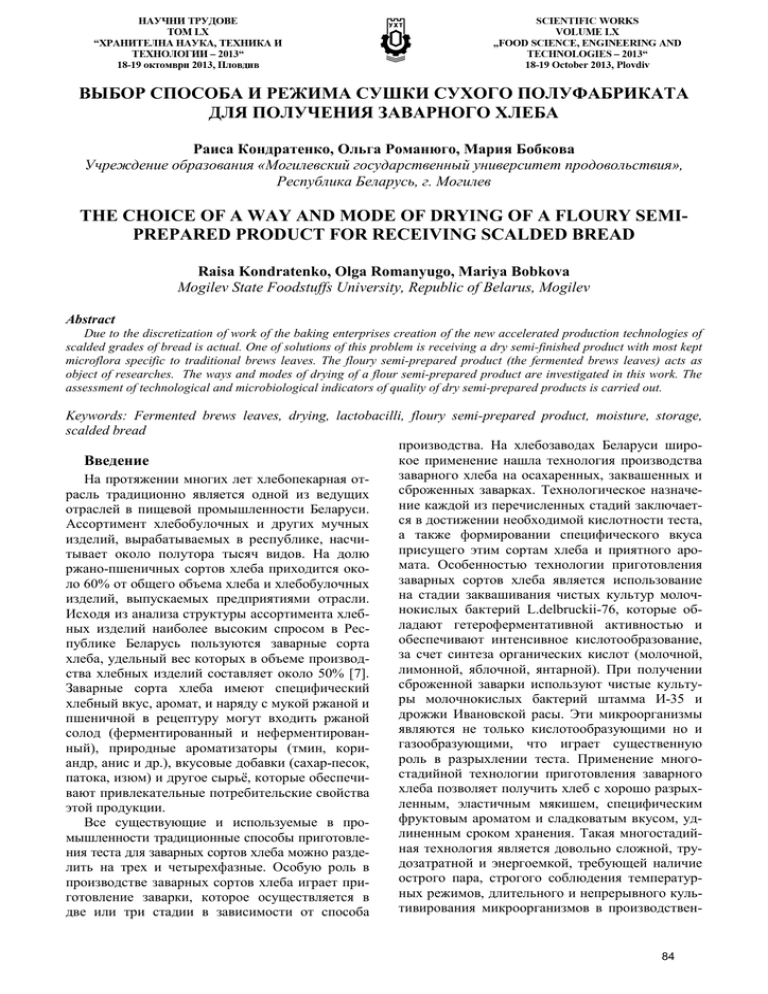

ВЫБОР СПОСОБА И РЕЖИМА СУШКИ СУХОГО ПОЛУФАБРИКАТА ДЛЯ ПОЛУЧЕНИЯ ЗАВАРНОГО ХЛЕБА Раиса Кондратенко, Ольга Романюго, Мария Бобкова Учреждение образования «Могилевский государственный университет продовольствия», Республика Беларусь, г. Могилев THE CHOICE OF A WAY AND MODE OF DRYING OF A FLOURY SEMIPREPARED PRODUCT FOR RECEIVING SCALDED BREAD Raisa Kondratenko, Olga Romanyugo, Mariya Bobkova Mogilev State Foodstuffs University, Republic of Belarus, Mogilev Abstract Due to the discretization of work of the baking enterprises creation of the new accelerated production technologies of scalded grades of bread is actual. One of solutions of this problem is receiving a dry semi-finished product with most kept microflora specific to traditional brews leaves. The floury semi-prepared product (the fermented brews leaves) acts as object of researches. The ways and modes of drying of a flour semi-prepared product are investigated in this work. The assessment of technological and microbiological indicators of quality of dry semi-prepared products is carried out. Keywords: Fermented brews leaves, drying, lactobacilli, floury semi-prepared product, moisture, storage, scalded bread производства. На хлебозаводах Беларуси широкое применение нашла технология производства Введение заварного хлеба на осахаренных, заквашенных и На протяжении многих лет хлебопекарная отсброженных заварках. Технологическое назначерасль традиционно является одной из ведущих ние каждой из перечисленных стадий заключаетотраслей в пищевой промышленности Беларуси. ся в достижении необходимой кислотности теста, Ассортимент хлебобулочных и других мучных а также формировании специфического вкуса изделий, вырабатываемых в республике, насчиприсущего этим сортам хлеба и приятного аротывает около полутора тысяч видов. На долю мата. Особенностью технологии приготовления ржано-пшеничных сортов хлеба приходится окозаварных сортов хлеба является использование ло 60% от общего объема хлеба и хлебобулочных на стадии заквашивания чистых культур молочизделий, выпускаемых предприятиями отрасли. нокислых бактерий L.delbruckii-76, которые обИсходя из анализа структуры ассортимента хлебладают гетероферментативной активностью и ных изделий наиболее высоким спросом в Ресобеспечивают интенсивное кислотообразование, публике Беларусь пользуются заварные сорта за счет синтеза органических кислот (молочной, хлеба, удельный вес которых в объеме производлимонной, яблочной, янтарной). При получении ства хлебных изделий составляет около 50% [7]. сброженной заварки используют чистые культуЗаварные сорта хлеба имеют специфический ры молочнокислых бактерий штамма И-35 и хлебный вкус, аромат, и наряду с мукой ржаной и дрожжи Ивановской расы. Эти микроорганизмы пшеничной в рецептуру могут входить ржаной являются не только кислотообразующими но и солод (ферментированный и неферментировангазообразующими, что играет существенную ный), природные ароматизаторы (тмин, корироль в разрыхлении теста. Применение многоандр, анис и др.), вкусовые добавки (сахар-песок, стадийной технологии приготовления заварного патока, изюм) и другое сырьё, которые обеспечихлеба позволяет получить хлеб с хорошо разрыхвают привлекательные потребительские свойства ленным, эластичным мякишем, специфическим этой продукции. фруктовым ароматом и сладковатым вкусом, удВсе существующие и используемые в пролиненным сроком хранения. Такая многостадиймышленности традиционные способы приготовленая технология является довольно сложной, труния теста для заварных сортов хлеба можно раздедозатратной и энергоемкой, требующей наличие лить на трех и четырехфазные. Особую роль в острого пара, строгого соблюдения температурпроизводстве заварных сортов хлеба играет приных режимов, длительного и непрерывного кульготовление заварки, которое осуществляется в тивирования микроорганизмов в производствендве или три стадии в зависимости от способа 84 ном цикле, дополнительных производственных площадей, специального оборудования, квалифицированного персонала, а также значительного времени на стадии тестоприготовления (9-13 часов) [1]. В современных условиях изменившейся структуры хлебопекарных предприятий (хлебозаводы разной мощности, пекарни), дискретных режимов их работы и значительного снижения объемов производимой продукции актуальным является разработка и реализация ускоренных способов приготовления заварного хлеба. В связи с этим, необходимо проводить исследования по совершенствованию технологических приемов на основе моделирования его основной стадии – приготовления заварки. При этом особое внимание должно уделяться интенсификации производства, так как только использование ускоренных способов тестоведения позволит решить проблему обеспечения населения свежими изделиями с высокими показателями качества из ржаной и смеси ржаной и пшеничной муки в условиях предприятий с дискретным производственным циклом [6]. Одним из реальных путей развития хлебопекарной промышленности в этом направлении является использование сухих полуфабрикатов, позволяющее значительно сократить продолжительность процесса приготовления хлеба и организовать производство в одну или две смены. В последнее время эта проблема решается путем использования сухих композитных смесей. Анализ сухих композитных смесей показал, что большинство их них, предназначены для ускоренного производства заварного хлеба из ржаной муки и смеси ее с пшеничной, предлагаемых на белорусском рынке, характеризуются высоким содержанием наполнителей, которые значительно увеличивают их стоимость при этом практически не оказывают влияния на ход технологического процесса производства хлеба или дублируют уже имеющиеся в рецептуре компоненты. Включение таких компонентов как мука пшеничная или ржаная различных сортов, соль поваренная, сахар является нецелесообразным, поскольку они являются рецептурными компонентами заварного хлеба. В настоящее время на белорусском рынке представлены сухие смеси в основном зарубежных производителей, которые характеризуются, высокой стоимостью, что связано с включением в их состав, иногда технологически неоправданно, дорогостоящих компонентов. При этом имеются лишь краткие рекомендации по их использованию, что затрудняет ведение технологического процесса этой группы изделий. Отсутствуют данные и о количественном содержании входящих в состав сухих смесей компонентов, что важно знать технологам при оценке эффективности их применения. В РБ также разработаны сухих композитные смеси, в состав которых входит мука экструзионная, лимонная кислота, солод ржаной, сухая молочная сыворотка и др. [3,6]. Однако, использование таких сухих композитных смесей не всегда способствует получению готовых изделий со вкусом и ароматом, присущим ржаному заварному хлебу. Принято считать, что вкус и аромат хлеба во многом определяется соотношением молочной и летучих кислот. Это соотношение называется коэффициентом брожения. Молочная кислота придает ржаному хлебу приятный кисловатый вкус, а летучие кислоты - специфический аромат. Кроме летучих кислот определенное влияние на аромат хлеба оказывают органические ди- и трикарбоновые кислоты. Использованием сухих композитных смесей, в составе которых отсутствуют продукты жизнедеятельности молочнокислых бактерий, приводит к получению хлеба со слабо выраженным вкусом и ароматом. Поэтому для получения хлеба с более выраженным ароматом и вкусом рекомендуется использовать сухие полуфабрикаты, в составе которых максимально сохранена специфическая микрофлора традиционных заварок [1]. Материалы и методы В качестве объекта исследований выступала мучная заварка прошедшая стадии осахаривания и заквашивания, которая подвергалась высушиванию различными способами. В полученной сухой заварке определялись органолептические, физико-химические, микробиологические показатели качества. В ходе исследований применяли методы анализа, общепринятые в промышленности, научных учреждениях Республики Беларусь и за рубежом [4,5,8]. Результаты и их обсуждение Традиционная схема приготовления заварки применяемая на хлебопекарных предприятиях нашей страны включает в себя три стадии: осахаривание, заквашивание и сбраживание. Осахаренная заварка имеет влажность 70-75%, температуру 48-55 оС и состоит из муки, воды и солода. Далее осахаренная заварка поступает на заквашивание в присутствии молочнокислых бактерий L.delbruckii-76. Заквашивание происходит при температуре 50-53 оС в течении 4 часов. После охлаждения до температуры 30-32 оС заквашенную заварку подают на сбраживание в присутствии чистых культур дрожжей Ивановской расы и молочнокислых бактерий штамма И-35. 85 Готовая сброженная заварка с температурой 2832 оС, кислотностью 9-14 град и влажностью 7075% идет на приготовление теста. Исследование полуфабрикатов на каждой из трех стадий производства заварки показали, что в качестве исходного материала для получения сухого полуфабриката целесообразно использовать заквашенную заварку. Это связано с тем, что в осахаренной заварке отсутствуют микроорганизмы, жизнедеятельность которые обеспечивает заварному хлебу специфический вкус и аромат. В сброженной заварке содержатся гетероферментативные, мезофильные молочнокислые бактерии и дрожжи с оптимумом действия 30-35 оС, поэтому при высушивании сложно сохранить их в активном состоянии. Заквашенная заварка содержит термофильные, гомоферментативные молочнокислые бактерии L.delbruckii-76 с оптимумом действия 50-60 оС, которые сохраняют свою жизнеспособность до 80 оС. Эти бактерии представляют собой крупные палочки длиной 5-9 и шириной 0,5-0,8 мкм, расположенные одиночно или попарно. Характерными особенностями бактерий данного вида является способность сбраживать сахара без образования углекислого газа. Исследованиями установлено, что штамм молочнокислых бактерий L.delbruckii-76 обеспечивают повышенный синтез органических кислот (молочной, лимонной, яблочной, янтарной), что способствует накоплению необходимого уровня кислотности и формированию, в конечном итоге, кислосладкого вкуса и приятного аромата хлеба. Таким образом, заквашенная заварка является оптимальным полуфабрикатом для высушивания. На начальном этапе работы были исследованы технологические и микробиологические показатели качества заквашенной заварки. Было установлено, что влажность заквашенной заварки составляла 72-75%, кислотность 11-14 град, условная вязкость 5,0-6,5 условных единиц, количество молочнокислых бактерий в 1 грамме мучного полуфабриката находилось в пределах от 9,02 × 109 до 9,78 × 109 единиц. [4,5,8]. Дальнейшим этапом исследований явился подбор способа и оптимальных параметров сушки. На сегодняшний день в пищевой промышленности существуют весьма разнообразные методы высушивания сырья, поэтому при подборе оптимального способа сушки заквашенной заварки определяющими факторами были простота, энергоемкость, температурные режимы и скорость высушивания. В сушильной технике применяются следующие способы сушки: конвективный, кондуктивный (контактный), сушка термоизлучение (ИК- сушка), сушка токами высокой и сверхвысокой частоты, сублимационная сушка (криогенная сушка с вакуумом) [2]. Сублимационная сушка сопряжена с замораживание продукта, что приводит к разрушению клеточной структуры микроорганизмов и потери их активности. Контактный способ сушки на сегодняшний день находит все меньшее применение, из-за недостаточно равномерного высушивания продукта. Сушка токами высокой и сверхвысокой частоты в 3-4 раза затратнее конвективного способа, требует сложного оборудования и обслуживания. В связи с этим данные способы сушки в ходе исследований не рассматривались. Таким образом, для высушивания полуфабриката были выбраны конвективная сушка и сушка термоизлучением. Конвективная сушка может быть реализована на многих установках, в плотном, взвешенном слое либо распылением. Сушка в плотном слое наиболее проста для реализации в лабораторных условиях, однако имеет ограничения температурных режимов (не более 80 оС), и поэтому не отличается высокой производительностью. Распылительный способ распространен в молочной и пищеконцентратной промышленности. Такие сушилки имеют высокую производительность, относительно энергоемки, с широким диапазоном рабочих температур (до 150 оС) и кратковременность процесса сушки (длительность воздействия на продукт - 15-20 с). Так как данная сушка позволяет реализовать один и тот же способ (конвективный), то в дальнейших исследованиях рассмотрен процесс сушки мучного полуфабриката в плотном слое в лабораторных условиях. Параллельно с процессом высушивания конвективным способом, проводили сушку заварки методом термоизлучения в ИК-установке. Температурные параметры процесса высушивания данным методом составляли 100 и 110 оС, моделирующие температурный диапазон распылительной сушки. При конвективном способе сушки в бактериалогичесом термостате заквашенную заварку высушивали при четырёх температурных режимах (55, 60, 65, 70 оС). Данные режимы были выбраны, в связи с температурным диапазоном жизнедеятельности молочнокислых бактерий L.delbruckii-76, что оказывает влияние на активность молочнокислых бактерий в высушенном полуфабрикате. При конвективном способе сушке постоянными величинами являлись скорость воздуха и толщина слоя заварки. Исходя из анализа литературных данных влажность сухих мучных полуфабрикатов, применяемых в производстве ржано-пшеничных хлебов, колеблется в 86 диапазоне 8-12 %. Поэтому, высушивание заквашенной заварки проводили до среднего значения влажности сухого полуфабриката – 10 %. В ходе исследований были построены кривые конвективной и ИК-сушки, которые приведены на рисунках 1 и 2. Анализ кривых конвективной сушки показал, что при повышении температуры воздуха от 55 до 70 оС, время высушивания полуфабриката сокращается на 50 минут. При ИК-сушке повышение температуры от 100 до 110 оС позволяет сократить время высушивания с 30 до 20 минут. 75 Влажность полуфабриката, % 70 В таблице 1 представлены данные технологических показателей качества высушенных полуфабрикатов различными способами. Таблица 1 – Показатели качества высушенного полуфабриката Способ высушивания 55 оС 60 оС 65 оС 70 оС 65 100 оС 110 оС 60 55 Показатели качества кислотвлажвремя ность, ность, % сушки, мин град Конвективный способ 36 9,8 150 37,4 10,1 130 39,6 9,7 115 34,6 10,2 100 ИК-сушка 36,4 9,8 30 30,0 9,9 20 50 45 40 35 30 25 20 15 10 5 0 0 10 20 30 40 50 60 70 80 90 100110120130140150 Время сушки, мин 60⁰ С Влажность полуфабриката,% Рис. 1. Кривые полуфабриката 65 ⁰С 70 ⁰С конвективной сушки Кол-во молочнокислых бактерий в 1 г полуфабриката, ед×109 55 ⁰С В результате анализа данных приведенных в таблице, было установлено, что влажность образцов варьировалась в интервале от 9,7 до 10,2%, кислотность изменялась от 30 до 39,6 град. Критерием позволяющим определить оптимальную температуру высушивания является количество молочнокислых бактерий содержащихся в 1 грамме сухого полуфабриката. На рисунке 3 представлены данные о содержании молочнокислых бактерий в 1 грамме высушенного полуфабриката. 80 70 60 50 40 30 20 14 12 10 8 6 4 2 0 10 55 60 65 70 100 110 0 0 10 20 30 40 Время сушки, мин 110 ⁰С 100 ⁰С Рис. 2. Кривые ИК-сушки полуфабриката Для определения оптимальной температуры высушивания в мучных полуфабрикатах исследовались технологические и микробиологические показатели качества их качества. Температура сушки полуфабриката, 0С Рис. 3. Содержание молочнокислых бактерий в сухом полуфабрикате Из диаграммы следует, что количество молочнокислых бактерий зависит от способа сушки и связано с температурным диапазоном. Для образцов высушенных конвективным способом при 60 оС и в ИК-установке количество сохранившейся специфической микрофлоры максималь- 87 но, и при пересчете по сухому веществу было наиболее приближенно к количеству молочнокислых бактерий в свежей заварке. Образцы конвективного высушивания при 65 и 70 оС содержали меньшее количество молочнокислых бактерий, за счет длительности процесса высушивания. Для ускорения процесса высушивания при конвективном способе рациональнее использовать распылительную сушку, где время сушки полуфабрикатов составляет 5-10 секунд. Хорошая выживаемость молочнокислых бактерий при ИК-сушке объясняется относительной кратковременностью процесса. Таким образом, максимальная сохраняемость молочнокислых бактерий наблюдается при конвективном высушивании 60 оС и при сушке ИКизлучением. Следовательно, оптимальной температурой высушивания при конвективной способе (в плотном слое) является 60 оС, время сушки при этом составляет 130 минут, а при ИК-сушке оптимальной температурой является 110 оС, время высушивания при этом составляет 20 минут. В дальнейших исследованиях сухой полуфабрикат изучали в процессе хранения на сохраняемость молочнокислых бактерий. Сухую заварку конвективной и ИК-сушки хранили при температуре 18-20 оС в течение трех месяцев. В ходе эксперимента было установлено, что количество молочнокислых бактерий в течение двух месяцев хранения практически не изменилось. По истечении трех месяцев хранения, количество молочнокислых бактерий снизилось на 15% и составило: для образца конвективной сушки – 8,82 × 109 единиц на 1 грамм сухого полуфабриката, а для образца ИК-сушки – 9,68 × 109 единиц на 1 грамм сухого полуфабриката. Дальнейшие исследования будут направлены на изучение возможности использования сухого полуфабриката взамен традиционной заварки в производстве заварных сортов хлеба. Выводы В результате анализа литературных данных установлено, что оптимальным мучным полуфабрикатом для высушивания является заквашенная заварка. Изучены различные способы сушки пищевых продуктов. Установлено, что оптимальным способам для высушивания мучного полуфабриката является конвективный и сушка термоизлучением. Согласно литературным данным, была подобрана средняя влажность сухого полуфабриката, которая составила 10%. Установлено, что при конвективном способе высушивания мучного полуфабриката оптимальными режимами сушки являются: температура воздуха в процессе сушке 60 оС; продолжительность высушивания 130 минут. В связи с длительностью процесса сушки в плотном слое, рациональнее использовать распылительную сушку. При сушке термоизлучением оптимальная температура высушивания составила 110 оС, время сушки 20 минут. Установлено, что в процессе хранения сухого полуфабрикате в течении двух месяцев количество молочнокислых бактерий осталось прежнее, а по истечению трех месяцев количество молочнокислых бактерий уменьшилось на 15 %. Литература [1] Афанасьева, О.В. Микробиология хлебопекарного производства / О.В. Афанасьева. – С. – Пб.: Береста, 2003. – 143 с. [2] Гинзбург, А.С. Технология сушки пищевых продуктов/ А.С. Гинзбург. – М.: Пищевая промышленность, 1976. -248с. [3] Кузнецова, Л.И. Современные технологии ржаного заварного хлеба/ Л.И. Кузнецова // Хлебопечение России. – 2007. – №3. – С. 10–11. [4] Методические указания по проведению санитарно-микробиологического контроля на хлебопекарных предприятиях. Научно-производственное унитарное предприятие «БЕЛТНЕХНОХЛЕБ». Мн., 2002. – 30с. [5] Методические указания к выполнению лабораторных работ по курсу «Реология пищевых масс» для студентов 4 курса специальности Т.18.01.02 «Технология хлеба, макаронных, кондитерских изделий и пищеконцентратов». Машкова И.А., Шульман В.Х. Могилев, 2001. - 20с. [6] Назаренко, Е.А. Иннавационные технологии производства ржано-пшеничного хлеба/ Е.А. Назаренко и др. // Хлебопек.– 2013 г. – №3. – С. 60-63. [7] Овсянникова, Л. Хлебопечение Беларуси – итоги 2012 года / Л. Овсянникова // Хлебопек. – 2013. – № 1. – С. 4–11. [8] Пучкова, Л.И. Лабораторный практикум по технологии хлебопекарного производства: учеб. пособие для студ. вузов. - Изд. 4-е, перераб. и доп./ Л.И. Пучкова. – С.-Пб.: ГИОРД, 2004.-259 с. 88