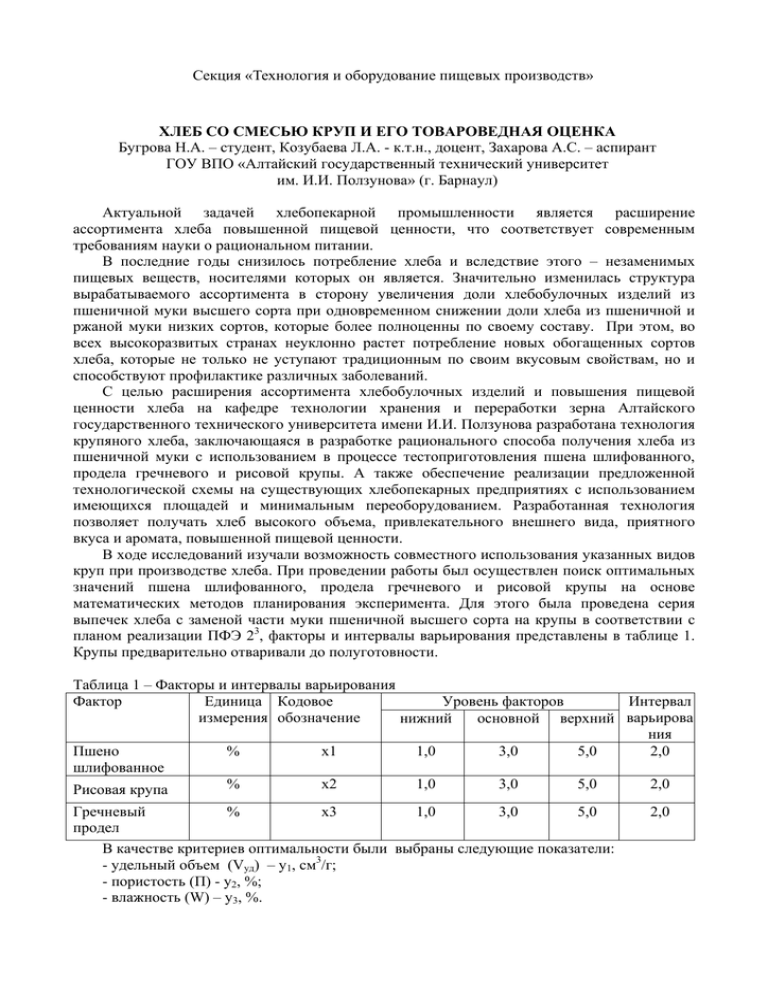

Бугрова Н.А. – студент, Козубаева Л.А. - к.т.н., доцент, Захарова... ГОУ ВПО «Алтайский государственный технический университет

advertisement