Свойства при изгибе композитов ПМК с абакой в зависимости от

advertisement

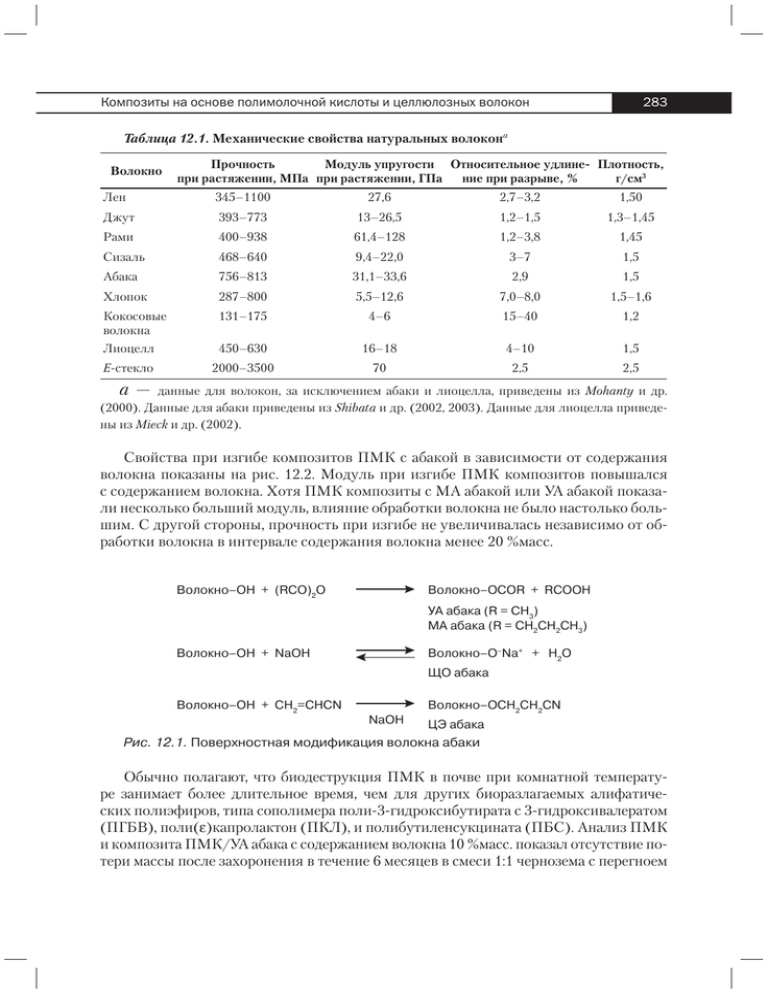

283 Композиты на основе полимолочной кислоты и целлюлозных волокон Таблица 12.1. Механические свойства натуральных волоконa Волокно Прочность Модуль упругости Относительное удлине- Плотность, при растяжении, МПа при растяжении, ГПа ние при разрыве, % г/см3 Лен 345–1100 27,6 2,7–3,2 1,50 Джут 393–773 13–26,5 1,2–1,5 1,3–1,45 Рами 400–938 61,4–128 1,2–3,8 1,45 Сизаль 468–640 9,4–22,0 3–7 1,5 Абака 756–813 31,1–33,6 2,9 1,5 Хлопок 287–800 5,5–12,6 7,0–8,0 1,5–1,6 Кокосовые волокна 131–175 4–6 15–40 1,2 Лиоцелл 450–630 16–18 4–10 1,5 E-стекло 2000–3500 70 2,5 2,5 a — данные для волокон, за исключением абаки и лиоцелла, приведены из Mohanty и др. (2000). Данные для абаки приведены из Shibata и др. (2002, 2003). Данные для лиоцелла приведены из Mieck и др. (2002). Свойства при изгибе композитов ПМК с абакой в зависимости от содержания волокна показаны на рис. 12.2. Модуль при изгибе ПМК композитов повышался с содержанием волокна. Хотя ПМК композиты с МА абакой или УА абакой показали несколько больший модуль, влияние обработки волокна не было настолько большим. С другой стороны, прочность при изгибе не увеличивалась независимо от обработки волокна в интервале содержания волокна менее 20 %масс. Волокно–OH + (RCO)2O Волокно–OCOR + RCOOH УА абака (R = CH3) МА абака (R = CH2CH2CH3) Волокно–O–Na+ + H2O Волокно–OH + NaOH ЩО абака Волокно–OCH2CH2CN Волокно–OH + CH2=CHCN NaOH ЦЭ абака Рис. 12.1. Поверхностная модификация волокна абаки Обычно полагают, что биодеструкция ПМК в почве при комнатной температуре занимает более длительное время, чем для других биоразлагаемых алифатических полиэфиров, типа сополимера поли-3-гидроксибутирата с 3-гидроксивалератом (ПГБВ), поли(ε)капролактон (ПКЛ), и полибутиленсукцината (ПБС). Анализ ПМК и композита ПМК/УА абака с содержанием волокна 10 %масс. показал отсутствие потери массы после захоронения в течение 6 месяцев в смеси 1:1 чернозема с перегноем 284 Композиты на основе полимолочной кислоты и целлюлозных волокон из листьев для садоводства (Teramoto и др., 2004). Полагают, что проникновение воды или микроорганизмов через границу раздела матрицы и волокна ограничено для композитов ПМК/УА абака из-за улучшения межфазной адгезии за счет поверхностной модификации волокна. С другой стороны, потеря массы составила ~10% от исходной массы композита ПМК с необработанной абакой при содержании волокна 10 %масс. в течение 60 дней; впоследствии потеря массы не увеличивалась. Снижение скорости потери массы около 10%, по-видимому, связано с преимущественным разложением волокна на ранней стадии, и существенно более медленной биодеструкцией матрицы ПМК на следующей стадии. Подвергшийся захоронению образец ПМК с необработанной абакой был очень хрупким, а несколько образцов разрушились в процессе мытья. ПМК около границы раздела матрицы и волокна в композите ПМК c необработанной абакой может частично деструктировать под действием воды, абсорбированной волокном. Однако поверхность матрицы ПМК в композитах ПМК/необработанная абака и ПМК/УА абака оказалась неизменной после захоронения. В композите ПМК c необработанной абакой около границы раздела было обнаружено несколько трещин. Трещины, вероятно, образовались при межфазном расслаивании и усадке матрицы ПМК вследствие кристаллизации ПМК. Распад волокна абаки в композите может происходить благодаря трещинам. Такие трещины не наблюдали в композитах ПМК/УА абака. Этот результат, как полагают, связан с повышением межфазной адгезии за счет поверхностной модификации волокна абаки. 140 Прочность при изгибе Прочность при изгибе, МПа 120 100 Модуль упругости при изгибе 80 60 Необработанная абака 40 УА абака МА абака ЩО абака 20 ЦЭ абака 0 0 5 10 15 20 25 Модуль упругости при изгибе, ГПа Рис. 12.2. Свойства при изгибе ПМК композитов в зависимости от содержания волокна Композиты на основе полимолочной кислоты и целлюлозных волокон 285 12.3. Композиты ПМК с древесной мукой Древесина — широко распространенный и дешевый природный ресурс, состоящий из целлюлозы, лигнина и гемицеллюлозы. Для композитов ПМК с рубленым волокном абаки размером ~5 мм получение композитов ПМК с абакой при содержании волокна более 25 %масс. литьем под давлением было затруднительным, поскольку закупоривалось литниковое отверстие. Чтобы получить композиты ПМК с более высоким содержанием волокна литьем под давлением, использовали древесную муку (ДМ), которая является более тонкодисперсной, чем рубленое волокно абаки. Измельченную с использованием дробилки древесину пропускали через последовательный ряд сит с различным размером отверстий. Полученные сканирующей электронной микроскопией фотографии сепарированной ДМ показаны на рис. 12.3. Коэффициент формы всех частиц ДМ был ~5. Поскольку все частицы ДМ 635 меш проходят через отверстия 635 меш, попадаются и более мелкие частицы. На рис. 12.4 и 12.5 показаны свойства при растяжении и изгибе композитов ПМК/ДМ. Модули упругости при растяжении и изгибе увеличивались с увеличением содержания ДМ. Композиты с ДМ 635 меш обладали несколько более низким модулем из-за присутствия мелких частиц. Прочность при растяжении всех композитов была несколько ниже прочности исходной ПМК. Прочность при растяжении самой низкой была для композитов с содержанием ДМ 10 %масс, а затем постепенно увеличивалась с увеличением содержания ДМ. При сравнении композитов с одинаковым содержанием ДМ композиты с размерами частиц от 50 до 200 меш показали более высокую прочность и модуль в испытаниях на растяжение и изгиб. Относительное удлинение при разрыве снижалось с увеличением содержания ДМ. Снижение прочности происходило изза снижения эластичности. Композиты ПМК с абакой имели несколько более высокий модуль упругости, чем композиты ПМК с ДМ при одинаковом содержании волокна (рис. 12.5 против рис. 12.2). Это связывают с более высоким коэффициентом формы волокна абаки по сравнению с ДМ. На рис. 12.6 показаны кривые динамической вязкоупругости композитов ПЛА/ ДМ с содержанием ДМ 20 %масс. Для исходной ПМК модуль накопления (E′) снижался примерно при 50 °C из-за стеклования и снова повышался примерно при 120 °C из-за кристаллизации ПМК. Для композитов ПМК/ДМ, хотя температура, при которой модуль E′ начинает снижаться, почти такая же, температура, при которой он начинает увеличиваться вследствие кристаллизации ПМК, смещалась до ~75 °C, что значительно ниже, чем для ПМК. Предполагают, что холодная кристаллизация ПМК активизируется в присутствии ДМ. Температурный пик tg δ, соответствующий температуре стеклования, почти не изменялся, показывая, что ДМ не влияет на подвижность цепей ПМК. На рис. 12.7 показаны кривые динамической вязкоупругости композитов ПМК с ДМ 100 меш в зависимости от содержания ДМ. 286 Композиты на основе полимолочной кислоты и целлюлозных волокон 100 мкм 100 мкм 100 мкм 100 мкм 100 мкм 100 мкм Рис. 12.3. Полученные сканирующей электронной микроскопией (СЭМ) фотографии частиц древесной муки, разделенной с помощью сит с различным размером отверстий 287 а) Прочность при растяжении, МПа Композиты на основе полимолочной кислоты и целлюлозных волокон 80 70 60 50 40 ПМК 26 меш 50 меш 100 меш 200 меш 390 меш 635 меш 30 20 10 0 10 20 30 40 50 Содержание ДМ, %масс. 5 в) 10 4 3 ПМК 26 меш 50 меш 100 меш 200 меш 390 меш 635 меш 2 1 0 Относительное удлинение при разрыве, % Модуль упругости при растяжении, ГПа б) ПМК 26 меш 50 меш 100 меш 200 меш 390 меш 635 меш 8 6 4 2 10 20 30 40 50 Содержание ДМ, %масс. 0 10 20 30 40 50 Содержание ДМ, %масс. Рис. 12.4. Свойства при растяжении композитов ПМК с ДМ б) 10 Прочность при изгибе, МПа 150 100 50 0 ПМК 26 меш 50 меш 100 меш 200 меш 390 меш 635 меш 10 20 30 40 50 Содержание ДМ, %масс. Модуль упругости при изгибе, ГПа а) 8 6 ПМК 26 меш 50 меш 100 меш 200 меш 390 меш 635 меш 4 2 0 10 20 30 40 50 Содержание ДМ, %масс. Рис. 12.5. Свойства при изгибе композитов ПМК с ДМ 288 Композиты на основе полимолочной кислоты и целлюлозных волокон 107 1010 106 109 105 108 104 103 ПМК 26 меш 50 меш 100 меш 635 меш 106 105 102 tg δ(–) Е′, Па 107 101 100 4 10 10–1 103 10–2 102 0 50 100 Температура, °С 150 10–3 200 Рис. 12.6. Кривые динамической вязкоупругости ПМК и композитов ПМК/ДМ с содержанием ДМ 20 %масс. 1010 107 106 109 105 8 10 104 7 ПМК ДМ 20 %вес. ДМ 40 %вес. ДМ 20 %вес., 100 °С, 1 ч. ДМ 40 %вес., 100 °С, 1 ч. 106 105 103 102 tg δ(–) Е′, Па 10 101 100 104 10–1 103 10–2 102 0 50 100 Температура, °С 150 200 10–3 Рис. 12.7. Кривые динамической вязкоупругости ПМК и композитов ПМК/ДМ (100 меш) Композиты на основе полимолочной кислоты и целлюлозных волокон 289 Наблюдали небольшое различие в температуре, при которой E′ начинает расти вследствие кристаллизации ПМК, в композитах с содержанием ДМ 20 и 40 %масс. При отжиге композитов ПМК/ДМ при 100 °C в течение 1 часа снижение E′ из-за стеклования компонента ПМК стало значительно меньше из-за повышения кристалличности. Отожженные композиты ПМК с ДМ в количестве 40 %масс. имели более высокий модуль накопления при 100–150 °C, чем отожженные композиты с ДМ в количестве 20 %масс. При исследовании эстерификации поверхности ДМ уксусным ангидридом/пиридином с целью повышения межфазной адгезии наблюдали слабое повышение прочности и модуля упругости при растяжении. Использование обработки ДМ уксусным ангидридом (УА-ДМ) было довольно эффективным для снижения водопоглощения композитов ПМК. Таким образом, ПМК/УА-ДМ с содержанием ДМ 40 %масс. имели более низкое водопоглощение (2,4%) после погружения в воду на 24 часа, чем ПМК/ДМ с тем же содержанием ДМ (3,1%). Композиты с более высоким содержанием ДМ имели более высокое водопоглощение, а использование более мелкодисперсной ДМ привело к небольшому снижению водопоглощения. 12.4. Композиты ПМК с лиоцеллом Искусственное волокно лиоцелл экологически более благоприятно, поскольку оно изготавливается из древесной целлюлозы растворением целлюлозы в N-метилморфолине N-оксида, что часто используется при рециклинге (Firgo, 1995). По сравнению со льном и абакой у волокна лиоцелл значительно большее относительное удлинение при разрыве (табл. 12.1). Кроме того, изменение механических свойств, а также формы в различных партиях лиоцелла меньше, чем для натуральных волокон. Из лиоцелла производят очень жесткие и эластичные ткани. Хотя композиты из лиоцелла с биоразлагаемыми полимерами являются очень интересными экологичными композитами («green composites»), в литературе о них мало сообщений (Mieck и др., 2002). Композиты ПМК с лиоцеллом получали путем прослаивания ткани лиоцелла (300 дтекс, 600 дтекс, 2/2 саржа, толщина ~0,35 мм) между двумя слоями из листов ПМК при 160–190 °C и давлении 3–10 МПа (Shibata и др., 2004). Также полученные композиты ПМК/лиоцелл отжигали при 100 °C в течение 3 часов для повышения кристалличности. Для композитов на основе ПМК также были получены многослойные ламинаты путем наслоения 6–8 слоев ткани лиоцелла между чередующимися 7–9 слоями из листов ПМК для определения ударной вязкости по Изоду. На рис. 12.8 показаны свойства при растяжении композитов ПМК/лиоцелл с различным содержанием волокна. Для измерений при содержании волокна 0% использовали листы ПМК, полученные литьем под давлением. Прочность и модули упругости при растяжении композитов увеличивались с увеличением содержания волокна. Композиты ПМК имели более высокое относительное удлинение при разрыве (6,4–10,4%), чем лист из чистой ПМК (2,1%). Это объясняли тем, что у лиоцелла более высокое относительное удлинение при разрыве, чем у ПМК.