Производство и экспорт мяса из стран ЕС

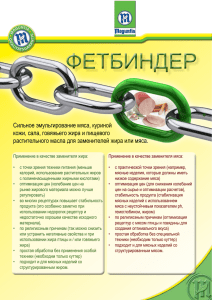

advertisement