А.В. Колтыгин. Улучшение свойств литейных магниевых сплавов

advertisement

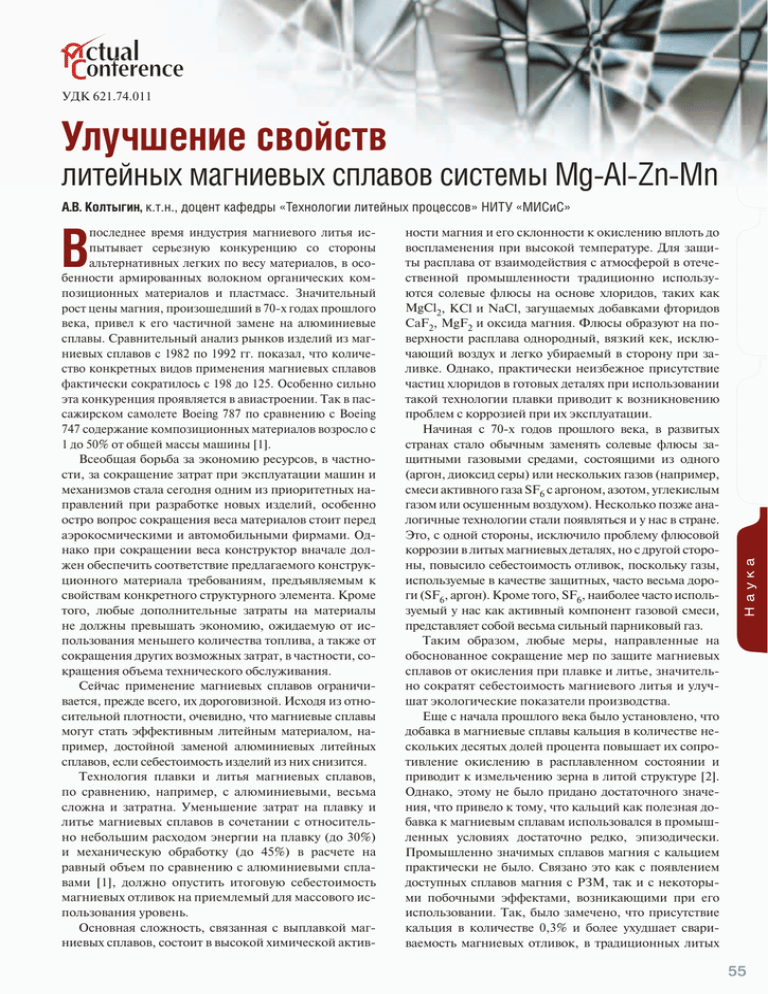

6 (69) 2010 материалы в машиностроении УДК 621.74.011 Улучшение свойств литейных магниевых сплавов системы Mg-Al-Zn-Mn В последнее время индустрия магниевого литья испытывает серьезную конкуренцию со стороны альтернативных легких по весу материалов, в особенности армированных волокном органических композиционных материалов и пластмасс. Значительный рост цены магния, произошедший в 70-х годах прошлого века, привел к его частичной замене на алюминиевые сплавы. Сравнительный анализ рынков изделий из магниевых сплавов с 1982 по 1992 гг. показал, что количество конкретных видов применения магниевых сплавов фактически сократилось с 198 до 125. Особенно сильно эта конкуренция проявляется в авиастроении. Так в пассажирском самолете Boeing 787 по сравнению с Boeing 747 содержание композиционных материалов возросло с 1 до 50% от общей массы машины [1]. Всеобщая борьба за экономию ресурсов, в частности, за сокращение затрат при эксплуатации машин и механизмов стала сегодня одним из приоритетных направлений при разработке новых изделий, особенно остро вопрос сокращения веса материалов стоит перед аэрокосмическими и автомобильными фирмами. Однако при сокращении веса конструктор вначале должен обеспечить соответствие предлагаемого конструкционного материала требованиям, предъявляемым к свойствам конкретного структурного элемента. Кроме того, любые дополнительные затраты на материалы не должны превышать экономию, ожидаемую от использования меньшего количества топлива, а также от сокращения других возможных затрат, в частности, сокращения объема технического обслуживания. Сейчас применение магниевых сплавов ограничивается, прежде всего, их дороговизной. Исходя из относительной плотности, очевидно, что магниевые сплавы могут стать эффективным литейным материалом, например, достойной заменой алюминиевых литейных сплавов, если себестоимость изделий из них снизится. Технология плавки и литья магниевых сплавов, по сравнению, например, с алюминиевыми, весьма сложна и затратна. Уменьшение затрат на плавку и литье магниевых сплавов в сочетании с относительно небольшим расходом энергии на плавку (до 30%) и механическую обработку (до 45%) в расчете на равный объем по сравнению с алюминиевыми сплавами [1], должно опустить итоговую себестоимость магниевых отливок на приемлемый для массового использования уровень. Основная сложность, связанная с выплавкой магниевых сплавов, состоит в высокой химической актив- ности магния и его склонности к окислению вплоть до воспламенения при высокой температуре. Для защиты расплава от взаимодействия с атмосферой в отечественной промышленности традиционно используются солевые флюсы на основе хлоридов, таких как MgCl2, KCl и NaCl, загущаемых добавками фторидов CaF2, MgF2 и оксида магния. Флюсы образуют на поверхности расплава однородный, вязкий кек, исключающий воздух и легко убираемый в сторону при заливке. Однако, практически неизбежное присутствие частиц хлоридов в готовых деталях при использовании такой технологии плавки приводит к возникновению проблем с коррозией при их эксплуатации. Начиная с 70-х годов прошлого века, в развитых странах стало обычным заменять солевые флюсы защитными газовыми средами, состоящими из одного (аргон, диоксид серы) или нескольких газов (например, смеси активного газа SF6 с аргоном, азотом, углекислым газом или осушенным воздухом). Несколько позже аналогичные технологии стали появляться и у нас в стране. Это, с одной стороны, исключило проблему флюсовой коррозии в литых магниевых деталях, но с другой стороны, повысило себестоимость отливок, поскольку газы, используемые в качестве защитных, часто весьма дороги (SF6, аргон). Кроме того, SF6, наиболее часто используемый у нас как активный компонент газовой смеси, представляет собой весьма сильный парниковый газ. Таким образом, любые меры, направленные на обоснованное сокращение мер по защите магниевых сплавов от окисления при плавке и литье, значительно сократят себестоимость магниевого литья и улучшат экологические показатели производства. Еще с начала прошлого века было установлено, что добавка в магниевые сплавы кальция в количестве нескольких десятых долей процента повышает их сопротивление окислению в расплавленном состоянии и приводит к измельчению зерна в литой структуре [2]. Однако, этому не было придано достаточного значения, что привело к тому, что кальций как полезная добавка к магниевым сплавам использовался в промышленных условиях достаточно редко, эпизодически. Промышленно значимых сплавов магния с кальцием практически не было. Связано это как с появлением доступных сплавов магния с РЗМ, так и с некоторыми побочными эффектами, возникающими при его использовании. Так, было замечено, что присутствие кальция в количестве 0,3% и более ухудшает свариваемость магниевых отливок, в традиционных литых Наука А.В. Колтыгин, к.т.н., доцент кафедры «Технологии литейных процессов» НИТУ «МИСиС» 55 материалы в машиностроении магниевых сплавах добавки кальция более 0,5% увеличивают хрупкость и снижают механические свойства. В литейных магниево-алюминиевых сплавах кальций затрудняет термическую обработку, препятствуя процессу растворения алюминия в магнии. При возрастании содержания кальция в магниевом сплаве выше определенного предела наблюдается некоторое снижение коррозионной стойкости отливок. Кроме того, флюсовая технология плавки мало совместима с кальцием из-за его взаимодействия с компонентами традиционных флюсов, особенно MgCl2. Все это привело к тому, что кальций как перспективный легирующий компонент магниевых сплавов был почти забыт. Тем не менее, в последнее время наблюдается новый всплеск интереса к магниевым сплавам с добавками кальция в качестве легирующего компонента или модифицирующей добавки. Так, перспективными считаются сплавы системы Mg-Al-Ca, где содержание кальция доходит до 2% по массе и более [1,3]. Идут работы по изучению сплавов системы Mg-Li-Ca [4], Mg-РЗМ-Ca [1,5], Mg-Sn-Ca [6,7]. У нас в стране в настоящее время работы в этом направлении ведутся в Институте металлургии и металловедения им. А.А. Байкова РАН [8,9] и на кафедре ТЛП НИТУ «МИСиС» [10,11]. Разнообразие используемых металлических систем с добавкой кальция указывает, с одной стороны, на большой интерес к этому материалу со стороны исследователей, а с другой стороны, на недостаточность информации о поведении кальция в магниевых сплавах. Поэтому вероятно, что в ближайшее время будут рассмотрены все возможные комбинации известных легирующих компонентов для магния с кальцием. Несмотря на то, что поведение кальция в магниевых сплавах во многом напоминает поведение РЗМ, у него есть неоспоримое преимущество перед последними. В отличие от РЗМ кальций более совместим с лучшим из широко доступных упрочнителем магниевых сплавов – алюминием. Поэтому, на мой взгляд, именно системы типа Mg-Al-Ca, Mg-Al-Ca-Mn, Mg-Al-Zn-Ca, Mg-Al-Zn-Mn-Ca являются наиболее перспективными для применения кальция. Он является элементом, который может повысить сопротивляемость жидкого магниевого сплава к окислению. Кроме того, кальций может выступать в роли эффективного измельчителя зерна в отливке, улучшая ее механические свойства. Негативным последствием введения этого элемента является отрицательное влияние на коррозионную стойкость изделий. Снижение коррозионной стойкости сплава может происходить потому, что в процессе кристаллизации сплавов, например, системы Mg-Al-Zn-Ca возможно выпадение интерметаллических фаз сложного состава, содержащих Ca. Тем не менее, ограничив содержание кальция в сплаве неким пределом, можно существенно повысить стойкость сплава к возгоранию на воздухе при достаточных коррозионных свойствах, особенно в сплавах, имеющих пониженное содержание примесей железа (МЛ5пч и МЛ4пч). Очевидно, что этот 56 6 (69) 2010 предел находится близко к границе растворимости кальция в твердом магниевом растворе. Для двойного сплава Мg-Ca предел растворимости кальция в магние при эвтектической температуре составляет примерно 0,8-1,0% вес., и с уменьшением температуры падает, в цинке и в алюминии кальций практически нерастворим (рис. 1). Поэтому для уменьшения негативного воздействия на коррозионную стойкость изделия содержание кальция не должно превышать 1% в сплавах Mg-Ca, а в сплавах с Al и Zn его содержание должно быть еще меньшим. Рис. 1. Диаграммы состояния Mg-Са, Zn-Ca, Al-Ca, полученные с помощью программного пакета ThermoCalc материалы в машиностроении Подробно кристаллизация сплава системы Mg-AlZn-Mn, имеющего химический состав, соответствующий сплаву МЛ5 с различным содержанием Ca, рассмотрена в недавно опубликованной статье [11]. В статье делается вывод о том, что уже при самых незначительных добавках кальция он начинает выделяться в сплавах типа МЛ5 в виде интерметаллического соединения, имеющего при низкой температуре формулу Al2Ca. Таким образом, для снижения негативного вл ияния Ca на коррозионную стойкость сплава его добавки в сплавы типа МЛ5 должны быть минимальными. Заманчивой представляется перспектива улучшения качества магниевого литья без изменения химического состава марочных сплавов, определяемых ГОСТ 2856-79. Например, для сплавов МЛ5 сумма определяемых примесей не должна превышать 0,5%. Вводя кальций в эти сплавы в пределах, устанавливаемых ГОСТом для примесей, можно повысить температуру их возгорания без изменения их марочного состава, что крайне важно для промышленного производства. Если добавка кальция в пределах допустимых примесей приведет к положительному эффекту, можно говорить о новой жизни давно известного сплава. Были проведены эксперименты по выплавке образцов сплава с кальцием, где в качестве шихты был взят сплав, отвечающий составу МЛ5пч по ГОСТ 2856-79, в который были введены добавки кальция в количестве от 0,1 до 1% Са по массе. В процессе литья образцов с кальцием не применялись присыпки флюсом и опыление серой. Уже при содержании кальция более 0,1% не наблюдалось возгорание сплава при температуре литья, типичной для данного сплава. Образцы отливались в землю и в кокиль (рис. 2). Установлено некоторое измельчение литой структуры при введении кальция уже в количестве 0,1% при литье в кокиль. Наилучшие результаты достигались при введении 0,2-0,3% Са, дальнейшее увеличение содержания кальция не приводило к существенному улучшению структуры [11]. Полученные образцы были термообработаны, причем при этом не использовались серосодержащие компоненты для создания защитной среды. Образцы без кальция после термообработки были сильно окислены, имели темную поверхность. Образцы с кальцием были гораздо светлее, что указывает на их меньшую окисленность (рис. 3). Механические свойства сплава МЛ5пч с 0,2% Ca после термообработки по режиму Т4 отвечают требованиям ГОСТ 2856–79. Рис. 3. Образцы сплава МЛ5пч с различным количеством кальция после термообработки (Содержание Ca % масс. снизу вверх: 0; 0,1; 0,2; 0,3; 0,5; 1) а) б) в) г) д) е) Наука 6 (69) 2010 Рис. 2. Структура сплава МЛ5пч в литом состоянии с различными добавками кальция, залитого в металлическую форму: а) МЛ5пч, б) МЛ5пч+0,1%Са, в) МЛ5пч+0,5%Са и в землю: г) МЛ5пч, д) МЛ5пч+0,1%Са, е) МЛ5пч+0,5% при увеличении в 400 раз 57 материалы в машиностроении Изменение размера структурных составляющих от содержания Ca в сплаве представлено на рис. 4. Видно, что Ca оказывает модифицирующее действие на структуру сплава МЛ5пч, залитого в кокиль, как в литом, так и в отожженном состоянии. В отожженном состоянии наблюдается минимальный размер зерна при 0,1…0,2% Ca, затем он снова возрастает. Для образцов, полученных литьем в песчаную форму, это действие практически незаметно. Причем, добавка > 0,2…0,3% Ca не оказывает практически никакого дополнительного измельчающего действия на структуру металла при литье, как в кокиль, так и в песчаную форму. Рис. 4. График зависимости размера дендритной ячейки от содержания кальция в сплаве МЛ5пч в литом состоянии Также проводились испытания и на сопротивление образцов с различным содержанием кальция возгоранию при нагреве на воздухе. Для этого образцы нагревали, контролируя температуру в нагревательной печи до момента воспламенения магния. Испытания по определению температуры возгорания привели к разработке экспериментальных сплавов, позволяющих повысить температуру их воспламенения на воздухе относительно стандартного сплава МЛ5пч примерно на 50° С. Результаты изменения температуры возгорания сплава от содержания кальция в нем представлены на рис. 5. Таким образом, основной эффект от введения кальция состоит в том, что он повышает как температуру возгорания, так и защитные свойства поверхностной ок- Рис. 5. Зависимость температуры возгорания сплава МЛ5 с добавкой кальция от содержания кальция 58 6 (69) 2010 сидной пленки по сравнению со сплавом МЛ5пч. Это позволяет проводить нагрев отливок под закалку в воздушной атмосфере без ухудшения их механических свойств. Выводы Добавка менее 1% Ca не влияет на основной ход кристаллизации сплавов типа МЛ5 и их фазовый состав. Малые добавки (0,1…0,3)% Ca приводят к измельчению структурных составляющих отливок в литом и отожженном состояниях, дальнейшее увеличение количества Ca не дает положительного эффекта. В структуре сплава типа МЛ5 кальций концент­ рируется в эвтектике в виде фазы переменного состава, которая при понижении температуры вырождается в соединение Al2Ca. Добавка незначительного количества (0,1…0,3)% Ca в сплавы типа МЛ5 оказывает положительное влияние на структуру и технологические свойства сплава, в частности, на стойкость сплава к окислению и возгоранию в процессе плавки и литья. Добавка кальция в количестве 0,2% снижает температуру возгорания сплава МЛ5пч на 40-50° С, что позволяет рассматривать вопрос об термической обработке магниевых отливок без применения защитных газовых сред. Оптимальным для сплавов МЛ5 и МЛ5пч является добавка кальция в количестве 0,2%, однако, из-за требований ГОСТ 2856-79 для сплава МЛ5пч, его содержание можно ограничить 0,1% с сохранением большинства положительных свойств кальция в сплаве. список литературы 1. Полмеар Я. Легкие сплавы: от традиционных до нанокристаллов. М.: Техносфера, 2008. – 464 с. ISBN 978-5-94836-174-1 2. К.И. Портной, А.А. Лебедев Магниевые сплавы (Свойства и технология) Справочник. М.: Государственное научнотехническое издательство литературы по черной и цветной металлургии, 1952. – 736 с. 3. A. Suzuki, N.D. Saddock, J.W. Jones, T.M. Pollock Solidication paths and eutectic intermetallic phases in Mg–Al–Ca ternary alloys // Acta Materialia 53, 2005, p. 2823–2834. 4. G.S. Song, M.V. Kral Characterization of cast Mg–Li–Ca alloys // Materials Characterization 54, 2005, p. 279-286. 5. Hui Zhang , Yi Wang, Shunli Shang, Long-Qing Chen, Zi-Kui Liu Thermodynamic modeling of Mg–Ca–Ce system by combining first-principles and CALPHAD method // Journal of Alloys and Compounds 463, 2008, p. 294–301. 6. Ashok K. Ganguli, Arnold M. Guloy, and John D. Corbett Concerning the Ca22xMgxTt Systems, Tt5Sn, Pb // Journal of Solid State Chemistry 152, 2000, p. 474-477. 7. A. Kozlov, M. Ohno, T. Abu Leil, N. Hort, K.U. Kainer, R. Schmid-Fetzer Phase equilibria, thermodynamics and solidification microstructures of Mg-Sn-Ca alloys, Part 2: Prediction of phase formation in Mg-rich Mg-Sn-Ca cast alloys // Intermetallics 16 (2008), p. 316-321. 8. Рохлин Л.Л., Добаткина Т.В., Никитина Н.И., Тарытина И.Е., Королькова И.Г. Исследование фазовых равновесий и распада пересыщенного твердого раствора в сплавах магния, легированных алюминием, кальцием и марганцем // Металлы, 2008, №4, с. 86-91. 9. Л.Л. Рохлин, Т.В. Добаткина, Н.И. Никитина, И.Е. Тарытина Магниевые сплавы, легированные кальцием // Металловедение и термическая обработка металлов №4, 2009, с. 14-19. 10. В.Д. Белов, А.В. Колтыгин, Н.А. Белов, И.В. Плисецкая Инновации в области литейных магниевых сплавов // Металлург №5 2010, с. 67-70. 11. А.В. Колтыгин, И.В. Плисецкая О поведении кальция в литейных магниевых сплавах системы Mg-Al-Zn-Mn//Литейное производство, №8, 2010, c. 2-6.