измерение внутренних размеров и отклонений формы

advertisement

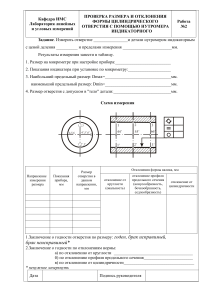

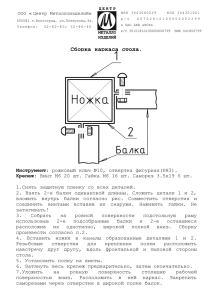

Министерство образования и науки РФ Федеральное агентство по образованию Саратовский государственный технический университет ИЗМЕРЕНИЕ ВНУТРЕННИХ РАЗМЕРОВ И ОТКЛОНЕНИЙ ФОРМЫ ЦИЛИНДРА С ПОМОЩЬЮ ИНДИКАТОРНОГО НУТРОМЕРА Методические указания к выполнению лабораторной работы по курсу «Метрология, стандартизация и сертификация» для студентов направлений 651600, 657800, 651400 Одобрено редакционно-издательским советом Саратовского государственного технического университета Саратов 2006 Все права на размножение и распространение в любой форме остаются за разработчиком. Нелегальное копирование и использование данного продукта запрещено. Составители: Бочкарева Ирина Игнатьевна Бабенко Марина Геннадиевна Под редакцией И.И. Бочкаревой Рецензент: А.Н. Васин 410054, Саратов, ул. Политехническая, 77 Научно-техническая библиотека СГТУ тел. 52-63-81, 52-56-01 http://lib.sstu.ru Регистрационный номер 060118Э © Саратовский государственный технический университет, 2006 2 Цель работы: изучить основные положения стандартов, устанавливающих требования точности размеров и геометрической формы цилиндрических деталей, ознакомиться с конструкцией индикаторного нутромера и методикой измерения этим прибором. ОСНОВНЫЕ ПОНЯТИЯ Точность обработки деталей машин характеризуется различными видами точности, в том числе точностью размеров и точностью геометрической формы. Точность размеров определяется конструктором в зависимости от служебного назначения размера и показывается на чертеже детали простановкой двух предельных отклонений относительно номинального размера. Номинальный размер – это основной размер, определяемый (расчетным путем), исходя из функционального назначения детали или узла, и служащий началом отсчета отклонений. Величины номинальных размеров выбираются по стандарту (ГОСТ 6636-69 «Номинальные линейные размеры») с целью сокращения количества типоразмеров заготовок, режущего и измерительного инструментов. Предельные отклонения, установленные ГОСT 25347-62 (СТ СЭВ 144-75) ЕСДП «Поля допусков и рекомендуемые посадки», определяют допуск на размер и характер посадки. По предельным отклонениям (верхнему и нижнему) находятся наибольший и наименьший предельные размеры. Деталь считается годной, если действительный размер не выходит за пределы наибольшего и наименьшего допустимых размеров. Действительным называется размер, полученный в результате непосредственного измерения с достаточно высокой точностью. Точность геометрической формы цилиндрических деталей определяется точностью контура в поперечном (перпендикулярном оси) сечении и точностью образующих цилиндра в продольном (проходящем через ось) сечении. Нормирование допусков форма и расположение поверхностей производится на основе следующих стандартов: - ГОСТ 24642-61 (СТ СЭВ 301-76) «Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Основные термины и определения»; 3 а) б) в) Рис. 1. Прилегающие поверхности и профили: а) прилегающая плоскость, б) прилегающий цилиндр, в) прилегающая окружность. а) б) в) Рис. 2. Отклонение формы цилиндрических деталей: а) отклонение от круглости, б) овальность, в) огранка. 4 - ГОСТ 24643-8I (СТ СЭВ 636-77) «Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Числовые значения»; - ГОСТ 2.308-79 (СТ СЭВ 368-79) ЕСКД. «Указание на чертежах формы и расположения поверхностей». Различают номинальные геометрические поверхности - поверхности заданной геометрической формы (окружность, цилиндр и др.) и действительные (реальные) поверхности, полученные в результате обработки. Погрешности геометрической формы определяются относительно так называемых прилегающих поверхностей. Прилегающей называется поверхность, соприкасающаяся с действительной вне материала детали и расположения таким образом, чтобы расстояние от наиболее удаленных точек действительной поверхности до прилегающей было наименьшим (рис. I). Отклонения формы ∆ цилиндрических деталей характеризуются комплексными показателями. Комплексным показателем отклонений от цилиндрической формы является отклонение от цилиндричности, включающее все виды отклонения формы поверхности от цилиндра. Величина отклонений от цилиндричности определяется как наибольшее расстояние от точек действительной поверхности до прилегающего цилиндра. Контур поперечного сечения цилиндрической детали описывается окружностью. Комплексным показателем погрешности форма поперечного сечения является отклонение от круглости, определяемое как наибольшие расстояние от точек действительной поверхности до прилегающей окружности (рис. 2а). К дифференцированным отклонениям, формы в поперечном сечении относятся овальность и огранка. Овальностью называется отклонение от окружности, при котором действительный профиль поперечного сечения детали представляет собой овалообразную фигуру, наибольший и наименьший диаметры которой взаимно перпендикулярны (рис 2б). За величину овальности (∆ ов ) принимается величина отклонения от округлости. d наиб − d наим ∆ ов = 2 (1) 5 6 Огранкой называется отклонение формы, при которой действительный профиль сечения представляет собой многогранную фигуру с криволинейными гранями (рис. 2в). За величину огранки принимается наибольшее расстояние от точек действительного профиля до прилегающей окружности ∆огр =D − L (2) Комплексным показателем отклонений формы продольного сечения является отклонение профиля продольного сечения, определяемое как наибольшее расстояние от точек действительного до прилегавшего профиля (рис. 3). К дифференцированным отклонениям профиля продольного сечения относятся: бочкообразноеть, седлообразность, конусообразность. Бочкообразность, седлообразность являются отклонениями от прямолинейности образующих цилиндра, конусообразность – отклонение от параллельности образующих (рис. 4). Величина бочкообразности, седлообразности и конусообразности определяется как полуразность между наибольшим и наименьшим диаметрами в одном и том же продольном сечении. Предельные отклонения формы выбираются по ГОСТ 24643-81. (СТ С Э В 636-77) по соответствующим степеням точности (1 - 16). Стандартом установлены числовые значения допусков, формы Т, а также уровни относительной геометрической точности, которые характеризуются соотношением между допуском формы и допуском размера: А – нормальная относительная геометрическая точность; В – повышенная относительная геометрическая точность; С – высокая относительная геометрическая точность. Допуски формы цилиндрических поверхностей, соответствующие уровням А, В и С относительной геометрической точности, составляют примерно 30, 20 и 12% от допуска размера. Указанные уровни относительной геометрической точности не исключают возможности в обоснованных случаях назначать более жесткие допуски формы. При наличии особых требований, вытекающих из условий работы, изготовления или измерения деталей, допуски формы указываются на чертеже (ГОСТ 2.30879). В остальных случаях отклонения формы долины ограничиваться полем допуска на размер. 7 Рис. 5 Двухконтактный индикаторный нутромер 8 МЕТОДИКА ИЗМЕРЕНИЯ Описание конструкции индикаторного нутромера Для измерения размеров и погрешностей геометрической формы внутренних диаметров глубоких отверстий относительным, методом применяется индикаторные нутромеры. Отсчетным устройством приборов служат индикаторы часового типа. Индикаторные нутромеры бывают двухконтактные и реже трехконтактные. Двухконтактные приборы выполняются с центрированием по диаметру и без центрирования. Согласно ГОСТ 868-82 нутромеры индикаторные изготавливаются с диапазоном измерений: 6 – 10; 10 – 18; 18 – 50; 50 – 100; 100 – 160; 160 – 250; 250 – 450; 450 – 700; 700 – 1000мм. Двухконтактный индикаторный нутромер с центрирующим мостиком завода «Калибр» показан на рис. 5. Прибор состоит из трубчатого корпуса (6), с одного конца которого закрепляется индикатор (7), с другого - подвижный и неподвижный наконечники (2, 3), центрирующий мостик (4). Внутри корпуса помещен шток (9), связанный с подвижным наконечником при помощи рычага (7). При измерении отверстия перемещение подвижного наконечника передается через шток на измерительный наконечник индикатора. Постоянство измерительного усилия между штоком и наконечником индикатора обеспечивается пружиной (12). Центрирование прибора в процессе измерения обеспечивается пружинным мостиком (4). К нутромеру прилагается комплект сменных измерительных стержней из 3 штук для установки прибора на любой размер в пределах измерения. Метрологические показатели прибора: 1. Пределы измерения 2. Пределы измерения индикатора 3. Цена деления индикатора 4. Продельная погрешность 100 – 160мм 0 – 10мм 0,01мм ±0,018мм 9 Рис. 6. Индикатор часового типа: а) общий вид, б) схема индикатора Описание конструкции индикатора часового типа К числу приборов с зубчатой передачей относятся индикаторы часового типа. Необходимое передаточное отношение в них достигается применением зубчатой передачи. Согласно ГОСТ 577-68 индикаторы часового типа выпускаются 0 и 1 класса в двух исполнениях: ИЧ – с перемещением измерительного стержня параллельно шкале; ИТ – с перемещением измерительного стержня перпендикулярно шкале. Индикаторы типа ИЧ могут иметь пределы измерения: 0–2мм; 0–5 мм; 0 – 10 мм; типа ИТ – 0 – 2 мм. Цена деления индикаторов – 0,01мм. Общий вид и принципиальная схема индикаторной головки с ценой делания 0,01мм показаны на рис. 6. В индикаторах этого типа перемещение измерительного стержня 1 вызывает перемещение большой стрелки 2 по шкале 3 и перемещение малой стрелки по шкале 4. Шкала 4 является указателем оборотов, т.е. по ней отсчитывается целое число оборотов большой стрелки 2. На измерительном стержне 1 (рис. 6б) нарезана зубчатая рейка. При измерении детали линейные перемещения измерительного стержня вызывает поворот малого 12 (Z2=16) и большого 13 (Z3=100) зубчатых колес, сидящих на одной оси. Зубчатое колесо 13 сцепляется с колесом 14, называемым трибкой (Z4=10), на оси которого укреплена большая стрелка. Трибка 14 сцепляется с колесом 15 (Z5=100), на оси которого неподвижно посажена втулка с пружинным волоском 16. Пружинный волосок обеспечивает работу передачи по одной стороне профиля зуба – этим устраняется мертвый ход. Измерительный стержень, перемещаясь в направляющих корпуса, предохраняется от поворота при помощи специальной шпонки. Измерительное усилие наконечника обеспечивается пружиной 17. Для установки индикатора на нуль ободок с циферблатом 5 поворачивается вокруг оси до совмещения штриха со стрелкой. Передаточное отношение «К» индикатора определяется по формуле: 2L ⋅ z2 К= m ⋅ z1 ⋅ z3 (3) где L – длина стрелки, m – модуль рабочего зацепления. 11 Рис. 7. Установка (а) и измерение (б) индикаторным нутромером 12 Методика установки и измерения индикаторным нутромером По значению номинального размера и допуску отверстия заданной детали по таблице 1 [6] выбирается допустимая погрешность измерения, далее по выбранному значению допустимой погрешности подбирается измерительный инструмент (прибор). Для измерения глубоких отверстий 8, 9 квалитетов рекомендуется применять индикаторные нутромеры. Методика установки и измерения на приборе заключается в следующем. В нутромер устанавливается индикаторная головка 7 и закрепляется стопорным винтом 13. Грубая установка прибора производится посредством подбора сменных наконечников и сменных колец по размеру отверстия. Сменные наконечники 3 и кольца закрепляются гайкой 16, навинчивающейся на стебель тройника (рис. 5). Окончательная установка прибора производится по блоку концевых мер 4, зажатых в державке 5 с боковичками (рис. 7а). Блок концевых мер длины, равный номинальному размеру отверстия, устанавливается между боковичками 3, поджимается пятой 6 и закрепляется гайкой 7. С помощью винта 8 выбирается оставшийся зазор и окончательно поджимаются боковички. При установке по концевым мерам необходимо добиться, чтобы ось мерительных наконечников прибора была перпендикулярна к измерительным поверхностям боковичков. Для определения правильного положения нутромер покачивают в плоскости, проходящей через ось измерительных наконечников, прижимая неподвижный наконечник к боковичку. Наибольшее отклонение указателя индикатора по ходу часовой стрелки соответствует наименьшему размеру между боковичками, т.е. такому положению, когда ось наконечников прибора перпендикулярна поверхностям боковичков. В этом положении стрелка индикатора поворотом кольца устанавливается на нуль. При этом следует обращать внимание на положение малой стрелки, с целью правильного установления знака отклонения при измерении отверстия. При измерении индикаторный нутромер вводится в отверстие гильзы таким образом. Сначала отжимают рукой центрирующий мостик, слегка наклонив прибор, вводят подвижный, а затем неподвижный наконечник; после этого прибор выпрямляют и отпускают мостик. Нахождение правильного положения прибора в отверстии производится плавным покачиванием прибора в плоскости оси измерения (рис. 7б). При удалении прибора из отверстия сначала освобождают неподвижный наконечник, а затем вынимают остальную часть прибора. Отсчет производится по минимальному показанию индикатора, что соответствует наибольшему отклонению указателя по ходу часовой 13 стрелки. При этом следует помнить, что при внутренних измерениях поворот указателя индикатора по ходу часовой стрелки дает отрицательное отклонение, против часовой стрелки – положительное. ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ Основной задачей при выполнении работы является измерение действительного размера отверстия и определение отклонений формы в продольном и поперечном сечениях заданной детали, а также заключение о годности этой детали. Работа выполняется в следующей последовательности: 1. Изучаются основные теоретические положения стандартов, устройство приборов и правила пользования ими. 2. Назначается относительная геометрическая точность формы продольного и поперечного сечения на основе рекомендации стандарта (табл. 1) в зависимости от заданного квалитета размера отверстия на чертеже. Допуски формы цилиндрических поверхностей в зависимости от квалитета допуска размера ГОСТ 24543-81 (СТ СЭВ 636-77). Таблица 1 Квалитет допуска размера Относительная геометрическая точность А В С Квалитет допуска размера Степени точности 14 Относительная геометрическая точность А В С Степени точности 4 3 2 1 9 8 7 6 5 4 3 2 10 9 8 7 6 5 4 3 11 10 9 8 7 6 5 4 12 11 10 9 8 7 6 5 По таблице 2 в зависимости от принятой степени точности и номинального размера отверстия, выбирается значение допуска формы Т в продольном и поперечном сечениях, в мкм. Допуски цилиндричности, круглости профиля продольного сечения ГОСТ 24643-81 (СТ СЭВ 636-77). (Выборка из стандартов) Таблица 2 Интервалы номинальных диаметров,мм Св 50 до 120 1 1 2 3 1,6 2,5 Степени точности формы 4 5 6 7 8 9 мкм 4 6 10 16 25 40 10 11 12 60 100 160 3. По номинальному размеру отверстия подбирается блок концевых мер и устанавливается в струбцину (рис. 7а), индикаторный нутромер настраивается на измерение согласно описанной методике. 4. Производится измерение отверстия в трех сечениях по длине измеряемой детали, и в каждом из сечений отверстие измеряется в двух взаимно перпендикулярных плоскостях. 5. По результатам измерений отклонений определяется действительный размер отверстия, значения отклонений формы продольного и поперечного сечений. 6. На основании полученных значений дается заключение о годности детали. 7. Результаты измерений и расчетов заносятся в таблицы отчета журнала. ОБРАБОТКА РЕЗУЛЬТАТОВ ИЗМЕРЕНИЙ Действительный размер отверстия определяется как сумма номинального размера и отсчитанного отклонения. Dд=Dн±δ, где Dд – действительный размер отверстия; Dн – номинальный размер отверстия; δ – отклонение, полученное в результате измерения. В каждом из 3 сечение из двух замеров отверстий, произведенных во взаимно перпендикулярных сечениях, выбирается наибольший и наименьший размер, по формуле (1) определяется значение овальности. 15 По изменению действительных размеров отверстий в продольном сечении (по трем замерам) устанавливается отклонение профиля продольного сечения, и по формуле (3), (4) или (5) определяется его значение. В зависимости от заданного допуска размера отверстия, допуска формы, выбранного из таблицы 2, и действительных значений, полученных в результате измерений, делается заключение о годности детали. СОДЕРЖАНИЕ И ОФОРМЛЕНИЕ ОТЧЕТА О РАБОТЕ 1. В отчете производится метрологическая характеристика индикаторного нутромера и индикатора часового типа. 2. Вычерчивается принципиальная схема индикатора часового типа. 3. Перечисляются концевые меры, образующие блок для настройки нутромера на нуль. 4. В таблице отчета приводятся результаты измерения: – показания прибора со знаком записываются в графе «отклонения» (мм); – рассчитывается действительный размер отверстия (мм); – из двух замеров отверстий, произведенных во взаимно перпендикулярных сечениях, выбираются наибольший и наименьший размеры, рассчитывается овальность. – по трем замерам отверстий, произведенных в одном продольном сечении, рассчитываются отклонения профиля продольного сечения; – результаты вносятся в соответствующие графы таблицы отчета. 5.Сравниваются действительные отклонения размера отверстия и формы с заданными по стандарту, дается заключение о годности детали. 16 ЛИТЕРАТУРА 1. Якушев А.И. Взаимозаменяемость, стандартизация и технические измерения/ А.И. Якушев. М.: Машиностроение, 1979. 2. Саранча Г.А. Взаимозаменяемость, стандартизация и технические измерения/ Г.А. Саранча. М.: Издательство стандартов, 1962. 3. ГОСТ 24642-81 (СТ СЭВ 301-76) Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Основные термины и определения. 4. ГОСТ 24643-81 (СТ СЭВ 301-76) Основные нормы взаимозаменяемости. Допуски формы и расположения. Числовые значения. 5. ГОСТ 25347-81 (СТ СЭВ 144-75 Единая система допусков и посадок. Поля допусков и рекомендуемые посадки. 6. Выбор средств измерения линейных размеров и оценка влияния погрешности прибора на результаты измерения. Методические указания к лабораторной работе, Саратов (СГТУ) ВРЕМЯ, ОТВЕДЕННОЕ НА ЛАБОРАТОРНУЮ РАБОТУ Подготовка к работе Выполнение работы Обработка результатов измерения и оформления отчета 0,8 акад. час. 0,4 акад. час. 0,8 акад. час. 17