Статистическое управление отклонениями

advertisement

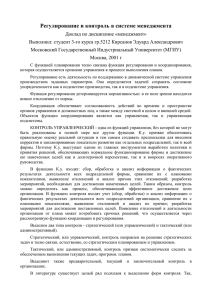

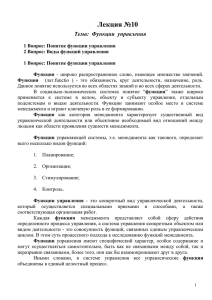

GMP «Фармацевтическая отрасль», июнь № 3 (26) 2011 Статистическое управление отклонениями Не так давно меня посетило удивительно простое, но не сравнимое со всем предыдущим опытом «озарение»: оказывается, качество продукции и процессов умеет разговаривать, более того – оно болтливо. Разговаривать на своем языке, и если мы услышим, поймем и вступим в диалог – мы сможем управлять качеством, а значит, и гарантировать его! Главное, увлекшись, не превратить систему качества в «комедию ошибок»… Александр Александров, президент группы компаний «ВИАЛЕК», исполнительный директор Междуна родной фармацевтической ассоциации Уполномоченных Лиц, аудитор Евро пейской организации качества (EOQ) Что такое отклонение? Так сложилось, что ежедневно нам приходится общаться со специалис тами различных фармацевтических предприятий. Каждый раз, при каж дом разговоре, при ответах на при сланные запросы приходится упот реблять слово «отклонение». Но все ли мы одинаково воспринимаем этот термин? Как показывает опыт – нет. Давайте сперва попро буем разобраться, что же такое «от клонение». В международной практике спе циалисты различают такие понятия, как «несоответствие», «отклонение» и «инциденты». Удивлены? Глав ное – не унывать: еще есть термин «дефекты». Что такое «несоответствие»? Это невыполнение установленных тре бований [ISO 9000]. Что такое «ин цидент»? Это любое событие, кото рое не является частью стандартно го процесса и которое приводит или может привести к остановке про цесса или снижению его надежнос 100 ти (например, воспроизводимости) [ISO/IEC 20000]. По сути инцидент – это источник развития несоответ ствия. Тогда что же такое «отклоне ние»? Может, это синоним «несоот ветствия» или разновидность «инци дента»? Терминологически «откло нение» – это некая ненормаль ность, нарушение общей законо мерности, одобренных функцио нальных характеристик. Получение для контролируемых показателей результатов, выходящих за пределы спецификации, нарушение регла ментированных условий, превыше ние допустимой погрешности испы таний, временное изменение стан дартного хода работ – все это от клонения. Что же получается? Термины «несоответствие», «отклонение» и «дефекты» по своей сути являются синонимами. Но чаще термин «не соответствие» употребляют, когда речь идет о системе качества и ее бизнеспроцессах, «отклонение» – когда речь заходит о производ ственных процессах, регламентах и спецификациях на объекты конт роля, а «дефект» – в основном в контексте невыполнения требо ваний (установленных потребите лем), относящихся к объекту контро ля (лекарственный препарат, едини ца оборудования и т. п.). Как все начиналось Об отклонениях и результатах, вы ходящих за пределы спецификации (OOS), написано много – и в одно именном руководстве FDA для про мышленности Out of specification results, и в GMP, и в ИСО 146982, и в статьях «сертифицированных» экспертов GMP/GDP. Научиться ре агировать на выявленные отклоне ния легко. И чем раньше, тем лучше. Стандартная модель управления отклонениями в целом выглядит следующим образом: • выявление и регистрация откло нения; • первичная оценка и классифи кация (отклонение критическое, некритическое); • принятие решения о дальнейших действиях; • поиск (расследование) причин отклонения, разработка коррек тирующих и/или предупреждаю щих действий (САРА); • одобрение и реализация САРА; • документальное закрытие от клонений; • отслеживание и распростране ние информации. Имея такую модель, система ка чества вполне может рассчитывать на снисходительность GMPинспек тора. Этого вполне достаточно для получения лицензии. Поговорим о другом. Производство лекар ственных препаратов не приемлет возникновения последствий откло нений – т. е. ситуации, когда испра вить ошибки порой невозможно. Характер технологий не всегда по зволяет устранить сами отклоне ния, зачастую исправление – это уничтожение всей серии продукции или простой в производстве, веду щие к серьезным потерям. Один вы ход – научиться управлять события ми, которые через цепочку последу ющих событий приводят к появле нию отклонения. Другими словами, нам необходимо иметь статистичес ки управляемую систему реагиро вания на нежелательные события. Корректная система управления от клонениями должна своевременно выявлять не только сами отклоне ния или, еще хуже, их последствия, а уметь устранять причины их воз никновения. В идеологию статистического уп равления отклонениями положена концепция ШухартаДеминга, суть которой сводится к следующему: «Мы живем в мире, где результаты любого процесса подвержены ва риабельности (т. е. случайным коле баниям). Нужно обязательно оцени вать весь процесс в целом и отде лять случайные колебания от воз мущающих внешних воздействий». GMP «Фармацевтическая отрасль», июнь № 3 (26) 2011 Чем уникальны работы Шухарта, ко торые были в дальнейшем развиты Демингом? Шухарт обнаружил, что любая система, если она находится в стабильном, управляемом и ус тойчивом состоянии, ведет себя так, что ее результаты можно пред сказывать с определенной точнос тью до тех пор, пока чтото или кто то не выведет ее из этого состоя ния. Если есть какието внешние вмешательства в систему, то о ее предсказуемости можно забыть. Система становится не только не предсказуемой, но и неуправляе мой. Тогда нужно как можно быст рее выявить и устранить источник внешнего вмешательства и вернуть ее в управляемое состояние. Дело за малым: нужно научиться разли чать состояния, в которых находит ся система, выявлять внешние вме шательства, а затем решать, что и кому нужно с ними сделать (или не делать). В данной статье мы хотели бы поделиться опытом построения именно такой системы – опытом двух фармацевтических предпри ятий России. Подход, с помощью ко торого мы смогли изменить ситуа цию, можно описать емкой фразой «Триада ICH», а именно проактивное применение документов ICH Q8, ICH Q9 и ICH Q10. Методология Очень условно методологию статис тического управления отклонения ми можно представить в следую щей последовательности: 1) Выявление потенциальных от клонений для объекта (процесс, препарат, оборудование и т. п.). 2) Формирование стратегии конт роля. 3) Построение алгоритма выявле ния отклонений. 4) Построение алгоритма реагиро вания на отклонения. 5) Верификация модели управле ния отклонениями. 6) Анализ происходящих событий. 7) Постоянные улучшения. Второй, третий, четвертый и пя тый этапы целесообразно рассмат ривать отдельно для каждого из от клонений. Но понятно, что результа ты такой работы нужно оформлять в едином документе. Нет необходи мости для каждого отклонения фор мировать отдельные документы. Более того, это ошибочно! Для даль нейшего рассмотрения возьмем наиболее известные отклонения – отклонения в массе отдельных таб леток и дефекты внешнего вида. 1. Выявление потенциальных от клонений На первом этапе нам необходи мо установить все потенциальные отклонения объекта оценки (в на шем примере – таблетки). Для этого используются простые инструменты управления рисками (PHA, HAZOP). Далее, с помощью более сложных инструментов FTA и FMEA, важно выявить причины возникновения (инициирующие события) таких от клонений (рис. 1). Используя метод ранжирования и фильтрации рисков, или непо средственно FMEА, на данном эта пе целесообразно ранжировать от клонения по степени критичности, т. е. степени воздействия на потре бителя и на возможные финансо вые потери производителя. В качестве примера рассмотрим наиболее часто встречающиеся от клонения для простых таблеток – от клонение в массе отдельных табле ток и дефекты внешнего вида (сколы, углубления (выемки), мраморность, вкрапления и т. п.). Анализируя ре зультаты оценки рисков, становится очевидно, что основными причинами отклонения в массе отдельных таб леток могут быть несбалансирован ный фракционный состав таблеточ ной смеси, ее влажность, а также па раметры работы таблетпресса – скорость, давление прессования и объем наполнения матриц на каж дом из пуансонов. Основными при чинами дефектов внешнего вида мо гут быть загрязнение сырья, полу продуктов и/или оборудования, де фекты прессинструмента, несоот ветствующая влажность таблеточной смеси и те же параметры работы таблетпресса – скорость и давление прессования. 2. Формирование стратегии кон я троля Задачей второго этапа является формирование стратегии контроля качества лекарственного препара та. Необходимо определить все точ ки контроля качества сырья, мате риалов, полупродуктов и готовой продукции, установить параметры настройки технологического про цесса. И учитывая источники появ ления отклонений, характер самих отклонений и вероятность их воз никновения, составить план отбора проб. Тем самым точечные пробы обеспечат достаточную репрезента тивность выборки. А частота отбора проб будет напрямую зависеть от предполагаемой вероятности воз никновения отклонений. Вернемся к нашему примеру. Для выявления отклонений в массе Рис. 1. Фрагмент анализа дерева ошибок (FTA) 101 GMP «Фармацевтическая отрасль», июнь № 3 (26) 2011 отдельных таблеток (впрочем, как и дефектов внешнего вида) нам не обходимо обеспечить контроль в хо де всего процесса таблетирования на репрезентативной выборке. Сра зу возникают вопросы «Сколько таб леток?» и «Когда отбирать пробы?». Сколько таблеток? Столько, сколько нужно, чтобы обеспечить ре презентативность выборки. Репре зентативная выборка – это количес тво образцов, в котором вероятность воздействия того или иного фактора такая же, как и в генеральной сово купности (т. е. во всей серии). Соот ветственно, для того, чтобы увели чить шансы выявления отклонений в массе отдельных таблеток, одномо ментно нам необходимо контролиро вать массу таблеток с каждого уста новленного комплекта прессин струмента. Т. е. если таблетпресс ос нащен 26 комплектами прессин струмента, каждая выборка должна содержать не менее 26 таблеток. Еще лучше, если их количество будет равняться 52. Теперь вопрос «Ког да?». Ответ: в те моменты процесса, когда наиболее вероятно появление отклонений, – в начале таблетирова ния (включая моменты после любых остановок таблетпресса), далее – через заданные промежутки време ни, зависящие от изменчивости па раметров таблетпресса, и при окон чании таблетирования (при остатке менее 10 % таблетсмеси). При со ставлении плана отбора проб широ ко применяются международные стандарты для выборочного контро ля: ИСО 2859 (альтернативный при знак) или ИСО 3951 (количествен ный признак). Главное – не забывать, что для всех критических отклонений дол жен быть организован сплошной (100%ный) контроль (если он не разрушающий), а для умеренных и незначительных – выборочный. 3. Построение алгоритма выяв ления отклонений Третий этап ставит перед нами задачу – для каждого задаваемого показателя установить его крите рии, для параметров продукта – оценить целесообразность рутин ного контроля, для параметров про цесса и параметров функциониро вания оборудования – установить целевой уровень, уровень тревоги и уровень действия. На данном эта пе нам нужно ответить на вопрос 102 Рис. 2. Контрольная карта Шухарта (красным цветом отмечены негативные тенденции показателя) «Надо или не надо вмешиваться в систему, и если надо, то кому?» Используя методологию плани рования эксперимента (DOE), дис персионный или регрессионный анализ, необходимо установить за висимости задаваемых и контроли руемых параметров процесса и по казателей качества выпускаемой продукции (на данном этапе целе сообразно использовать результа ты фармацевтической разработки препарата, а именно данные по пространству проектных парамет ров (Design Space)). По результатам такой работы нужно провести ис ключение ряда контрольных точек, которые не оказывают влияния на параметры качества выпускаемой продукции и результативность про цессов. Для чего это делается? Мы уже обращали внимание коллег на то, что нельзя взять сотню показа телей и просто высыпать их на стол, как детские кубики, потребовав от персонала тщательно контролиро вать каждый из них. Если не взве сить эффект от каждого показателя, то придется блуждать без како голибо ориентира, тратя на это зна чительные средства. Ведь именно в этом состоит методология РАТ – сокращать число операций контро ля и автоматизировать их, не созда вая новых контрольных точек. Для сокращения количества контрольных точек может быть при менена и методология НАССР. Дере во решений НАССР позволяет вы явить все критические контроль ные точки (ККТ) – точки, после кото рых уже невозможно исправить си туацию или выявить отклонение. Для каждого контролируемого параметра необходимо выбрать метод оценки его состояния. Для этого широко используются ста тистические инструменты – конт рольные карты Шухарта, индексы возможностей процесса (Cp, Cpk), дисперсионный анализ (ANOVA), возможно, расширенный до регрес сионного анализа. Выбор метода определяется характером и пери одичностью собираемых данных. Основная задача – как можно быс трее выявить негативные тенден ции в массиве данных (рис. 2). Для снижения вероятности от клонения массы отдельных таблеток перед нами стоит задача уменьшить естественную вариацию процесса таблетирования настолько, чтобы она укладывалась в поле допуска. И понятно, что, чем меньше естест венная вариация, тем меньше будет вероятность таких отклонений. Для оценки естественной вариации процесса чаще всего используют ин дексы воспроизводимости процес GMP «Фармацевтическая отрасль», июнь № 3 (26) 2011 са Cp и Cpk. Общение на языке ин дексов выгодно и производственной службе, и службе качества. Этот язык понимают и GMPинспектора. И если мы установим, что средняя масса таблеток не должна откло няться более чем на 2 % от номи нального значения, а стандартное отклонение в выборке не превысит 0,5 %, мы сможем обеспечить со отношение Cp Cpk 1,33. Остается ответить на вопросы: от чего зависит естественная вариа ция процесса и как ее уменьшить? Потратив усилия на поиск зависимо сти массы отдельных таблеток от па раметров процесса таблетирования (например, от скорости и давления прессования, объема наполнения матриц) и от свойств таблеточной массы (сыпучести, фракционного состава, влажности), мы сможем обеспечивать требуемую вариацию массы отдельных таблеток. Тогда сам контроль на этапе таблетирова ния становится некритическим, слу жит для подтверждения соответ ствия – и, следовательно, частота от бора проб, да и само количество таблеток в выборке могут быть зна чительно уменьшены. Получается, что для устранения отклонений нам необходимо не про сто подтверждать их наличие или от сутствие при изготовлении препара та, а исключать причины их возник новения. И соответственно, ориен тировать контроль качества не на поиск отклонений, используя прин цип «русской рулетки», а на своевре менное выявление событий, приво дящих к таким отклонениям (рис. 1). Возвращаясь к нашему примеру, важно отметить, что сами индексы покажут только вероятность возник новения отклонения, а для выявле ния причин такого отклонения и уп равления ими необходимо вести контрольные карты Шухарта или контрольные карты кумулятивных сумм (КУСУМкарты). Для управления дефектами внешнего вида таблеток нам также необходимо выявить источники каж дого из дефектов (например, вкрап ления, как правило, вызваны за грязнениями используемого обору дования, тары, исходного сырья; углубления (выемки) – дефектами прессинструмента и повышенной влажностью и т. п.), установить уро вень тревоги для каждого из дефек тов (например, вкрапления – не должно быть, сколы – не более 1 %, мраморность – не более 0,5 %), ис пользуя ISO 2859. И опять же, найдя связь между параметрами оборудо вания (скорость и давление прессо вания) и параметрами таблеточной массы (влажность, фракционный со став), да и самой таблетки (напри мер, прочность), мы сможем обес печить удержание отклонений в ус тановленных пределах. Например, известна прямая зависимость меж ду прочностью таблеток и появлени ем мраморности и сколов. Т. е. проч ность является индикатором дефек тов внешнего вида. Если вести конт рольные карты Шухарта по прочнос ти, можно своевременно выявлять события, влияющие на ее измене ние, и своевременно предприни мать действия по предотвращению их развития в последующих сериях. 4. Построение алгоритма реаги рования На четвертом этапе мы создаем алгоритм реагирования на отклоне ния. Инструменты управления рис ками, диаграмма Ишикавы и анализ Парето позволят выбрать наиболее эффективные САРА. Зная истинные причины возникновения отклоне ний, не составит большого труда разработать программу действий, направленную на снижение вероят ности возникновения таких событий и/или на снижение степени усколь зания отклонения от контроля. Ана лиз Парето позволит сопоставить предлагаемые САРА по трудоемкос ти и затратности для производителя. При корректном подходе к FTA мы увидим, что инициирующих событий не так уж и много – в любом случае меньше, чем казалось в самом на чале пути. Соответственно, и необ ходимых САРА также будет немного. Основная наша задача на данном этапе – выбрать такие САРА, кото рые при наименьших затратах при ведут к значительному снижению риска. Вернемся к отклонениям в массе отдельных таблеток. Такие отклоне ния чаще всего вызваны несбалан сированным размером гранул и/или влажностью таблеточной мас сы. Соответственно, калибровка гранул и достоверный контроль на стадии получения таблеточной мас сы обеспечат защиту продукта от та кого отклонения. Другой причиной этого отклонения (как, впрочем, и уг лублений и сколов таблетки) являют ся дефекты прессинструмента. По лучается, что если мы своевременно будем заменять весь комплект прессинструмента, не дожидаясь его полного разрушения, мы исклю чим появление отклонений по дан ной причине. Скажете, это дорого? Вернусь к статье по обслуживанию прессинструмента. Сколько стоит один комплект прессинструмента? Возьмем условно – 4 000 евро. А сколько стоит серия продукции, которая должна быть уничтожена изза отклонения в массе отдельных таблеток или при наличии многочис ленных сколов? Также условно при мем – 3 000 евро. Не хотим уничто жать, а хотим переработать – не во прос, гдето 1 000 евро. А во сколь ко нам обойдется дефектура на рын ке, зависит от продукта, но, думает ся, не меньше 1 000 евро в неделю. Вот и получается 1:1. Но это в тео рии – на практике все немного по другому. 5. Верификация модели управ иями ления отклонени На пятом этапе нам необходимо разработать сценарий верифика ции системы мониторинга всех воз можных отклонений. Такой сцена рий должен быть направлен на умышленное инициирование собы тия, которое через цепочку других событий может привести к появле нию отклонения. Верификация по кажет, на каком этапе можно заме тить развитие негативной ситуации, как быстро система начнет сигнали зировать об опасности возникнове ния отклонения и сможет ли персо нал удержать ситуацию в пределах установленных уровней. Чем быст рее система выявит развитие от клонения, тем корректнее ее архи тектура. Для рассматриваемых отклоне ний мы должны в начальной точке задать ошибочные параметры и да лее наблюдать за развитием ситуа ции. Если негативная ситуация будет сразу выявлена на этапе ее возник новения, значит система работает; если уже на этапе таблетирования – необходимо заново пройти второй, третий и четвертый этапы. Для от клонений в массе отдельных табле ток начальной точкой может являть ся сыпучесть. Причина – форма и размеры частиц в таблеточной массе, способность к расслаива 103 GMP «Фармацевтическая отрасль», июнь № 3 (26) 2011 нию. Следовательно, задавая несо ответствующие параметры гранули рования (скорость подачи, давление распыления и количество увлажни теля), мы тем самым инициируем развитие отклонения. Для дефектов внешнего вида начальная точка не так очевидна: это может быть и на личие вкраплений в исходном сы рье, и дефекты НЕРАфильтров, и пе рекрестное загрязнение уже на ста дии производства, и режим работы таблеточного пресса. Но, опять же повторимся, вдумчивая работа на предыдущих этапах даст нам доста точно информации для проведения верификации. По своей сути пятый этап являет ся антиподом валидации технологи ческого процесса. Но его результа ты предоставляют нам уникальные знания о природе вариаций и взаи мосвязях различных параметров при изготовлении препаратов. Также на этом этапе можно раз работать стандартные схемы управ ления отклонениями – на случай их возникновения. Это позволит опе ративно и слаженно предотвратить последствия такого отклонения. 6. Анализ происходящих событий Далее проще. Нам остается толь ко осуществлять мониторинг по всем одобренным контрольным точ кам и реагировать на ситуации, тре бующие вмешательства (например, достижение уровней тревоги, увели чение частоты отдельных событий и т. п.). При возникновении подоб ных ситуаций система информирует 104 нас об этом приемлемым способом. Жесткая настройка системы (т. е. ужесточение показателей контроля) может привести к излишним усили ям, затрачиваемым на предотвра щение отклонений; при слабой на стройке отклонения могут «проско чить» через контрольные точки. И здесь есть один нюанс, требую щий внимания специалистов. Стати стический контроль – дело тонкое и, аналогично шансу, стучится только один раз. Конечно, в теории, чем ближе отклонение, тем громче должна «звучать» система, но это только в теории. И наша задача – та кой сигнал не пропустить. 7. Постоянные улучшения Седьмой этап – это оценка ре зультативности системы управления отклонениями по результатам рутин ного производства, с помощью ин струментов, одобренных на четвер том этапе. По своей сути седьмой этап – это сопоставление результа тов входного и межоперационного контроля, параметров процесса, контроля готовой продукции и посту пивших претензий в отношении ка чества выпущенных серий. Пери одичность такой работы каждая компания должна установить само стоятельно, но очевидно, что это бу дет не реже 1 раза в год (как мини мум при проведении обзора качест ва ЛС). Если думать о необходимости улучшений в производстве лекар ственных препаратов, первой на ум приходит спасительная фраза «Луч шее – враг хорошего». Но предлага ем вспомнить и слова доктора Э. Де минга, который, ссылаясь на У. Шу харта, сказал: «Практика более тре бовательна, чем чистая наука; бо лее требовательна, чем обучение. Как чистая, так и прикладная науки постоянно ужесточают требования к точности и сходимости». Заключение Статистическое мышление – часть складывающейся широкой концеп ции, призванной объединить качес тво, деньги и время. Статистическое управление отклонениями – систе ма достаточно простая, однако тре бующая значительных усилий на этапе ее создания. Главное – завер шить внедрение такой системы не с криками «Боже мой! Во что мы ввязались?», а с верой в себя и в ка чество выпускаемых препаратов. А еще справедливости ради стоит от метить, что понимание принципов статистического управления вовсе не является пониманием теории ве роятности и математической статис тики. Тот, кто пройдет этот путь, до стигнет вершин современного уп равления качеством и сможет га рантировать потребителю высокое качество лекарственных препара тов по приемлемым ценам. Формат статьи не позволяет рас крыть данную тему более предмет но. Но при желании Вы всегда смо жете получить ответ на любой инте ресующий вас вопрос, работая с группой компаний «ВИАЛЕК». Удач ного Вам лета!