Лабораторная работа №2 ЗАВИСИМОСТЬ КОЭФФИЦИЕНТА

advertisement

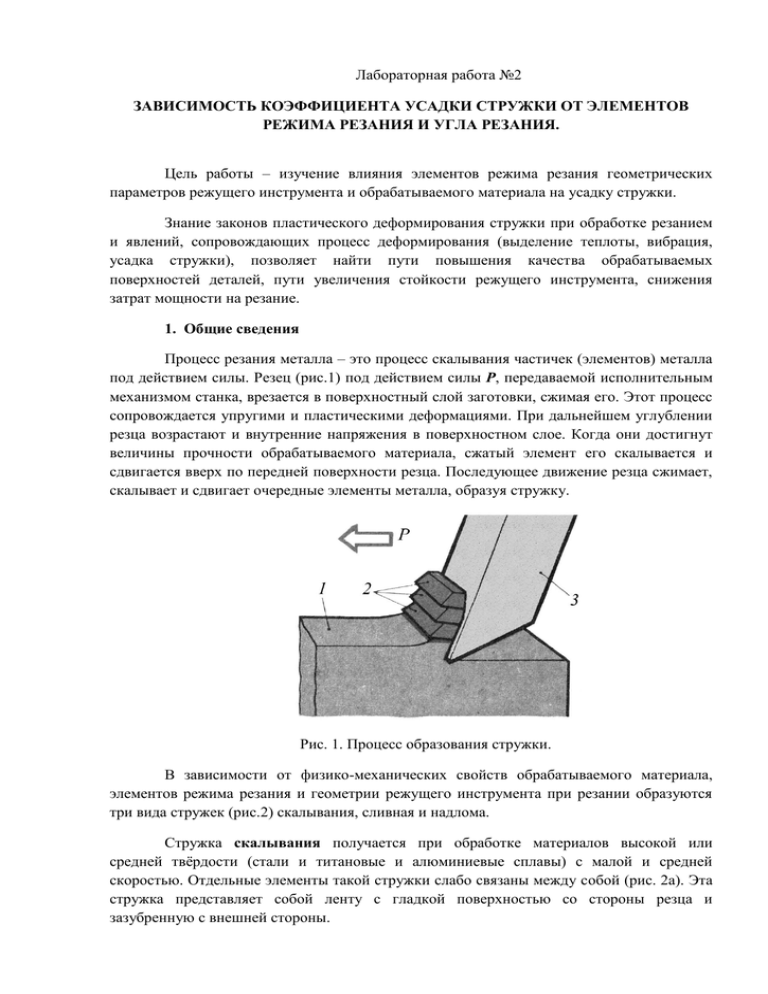

Лабораторная работа №2 ЗАВИСИМОСТЬ КОЭФФИЦИЕНТА УСАДКИ СТРУЖКИ ОТ ЭЛЕМЕНТОВ РЕЖИМА РЕЗАНИЯ И УГЛА РЕЗАНИЯ. Цель работы – изучение влияния элементов режима резания геометрических параметров режущего инструмента и обрабатываемого материала на усадку стружки. Знание законов пластического деформирования стружки при обработке резанием и явлений, сопровождающих процесс деформирования (выделение теплоты, вибрация, усадка стружки), позволяет найти пути повышения качества обрабатываемых поверхностей деталей, пути увеличения стойкости режущего инструмента, снижения затрат мощности на резание. 1. Общие сведения Процесс резания металла – это процесс скалывания частичек (элементов) металла под действием силы. Резец (рис.1) под действием силы P, передаваемой исполнительным механизмом станка, врезается в поверхностный слой заготовки, сжимая его. Этот процесс сопровождается упругими и пластическими деформациями. При дальнейшем углублении резца возрастают и внутренние напряжения в поверхностном слое. Когда они достигнут величины прочности обрабатываемого материала, сжатый элемент его скалывается и сдвигается вверх по передней поверхности резца. Последующее движение резца сжимает, скалывает и сдвигает очередные элементы металла, образуя стружку. Рис. 1. Процесс образования стружки. В зависимости от физико-механических свойств обрабатываемого материала, элементов режима резания и геометрии режущего инструмента при резании образуются три вида стружек (рис.2) скалывания, сливная и надлома. Стружка скалывания получается при обработке материалов высокой или средней твёрдости (стали и титановые и алюминиевые сплавы) с малой и средней скоростью. Отдельные элементы такой стружки слабо связаны между собой (рис. 2а). Эта стружка представляет собой ленту с гладкой поверхностью со стороны резца и зазубренную с внешней стороны. Рис. 2. Виды стружек. Сливная стружка получается при обработке с высокой скоростью мягкой стали, алюминия, меди, свинца и олова. Эта стружка имеет вид длинной без зазубрин ленты или плоской спирали (рис. 2в, 2г) Стружка надлома образуется при резании малопластичных (хрупких) материалов (чугуна, бронзы) и имеет вид отдельных вырванных, несвязанных между собой, бесформенных элементов (рис. 2б). Вид образующейся стружки говорит о том, какие деформации происходили в процессе стружкообразования. Наибольшие деформации претерпевает стружка скалывания и на её образование затрачивается большая работа, чем на образование сливной стружки. Работа, затрачиваемая на образование сливной стружки больше, чем работа, затрачиваемая на образование стружки надлома. Характер образующейся стружки влияет на износ режущего инструмента и шероховатость обработанной поверхности. Вид стружки упрощает или усложняет её отвод из зоны резания и транспортировку. Усадка стружки. Каждый элемент стружки сдавливается под действием силы, прилагаемой со стороны передней поверхности резца, в результате чего стружка имеет меньшую длину, чем длина той поверхности, с которой она срезана (рис.3). Это явление называется усадкой стружки и характеризуется коэффициентом усадки. 2. Определение коэффициента усадки стружки Коэффициент усадки стружки К может быть определён следующими способами. Способ 1. Измерением пути прохода резца (пути резания) Lо, мм, на котором снималась стружка, и длины получившейся при этом стружки L, мм, (рис.3) К= . Этот способ применим в случае, когда есть возможность измерить путь резания. Например, при строгании коротких заготовок. Способ 2. Измерением фактической площади поперечного сечения стружки Fф К= = , где Fср – площадь среза, мм2; t – глубина резания, мм; S – подача, мм/дв.х. При одинаковых условиях проведения исследований коэффициент К имеет одинаковую величину. Рис. 3. Схема усадки стружки. Измерить площадь поперечного сечения стружки Fф можно планиметром. Однако этот способ трудоёмок. Значительно проще и удобнее определять площадь поперечного сечения стружки методом взвешивания. Сущность его заключается в следующем: от исследуемой стружки отламывают кусочек произвольной длины L, замеряют его длину металлической линейкой и взвешивают. Пусть масса кусочка g, г. Масса стружки связана с длиной L, сечением стружки Fф и может быть выражена уравнением g= , где ρо – плотность материала заготовки, для стали ρо = 7,8 г/см3 , чугуна ρо = 7,1 г/см3, дуралюмина ρо = 2,8 г/см3, меди ρо = 8 г/см3 Тогда Fф= . Коэффициент усадки стружки может быть определён по формуле. К= = , Оборудование и инструменты: станок поперечно-строгальный; весы лабораторные; резцы строгальные с разными углами δ ; штангенциркуль (0±160мм); линейка металлическая; разновесы; тиски машинные (станочные); заготовки (бруски) из стали. 3. Порядок выполнения работы 3.1. Изучить способы определения коэффициента усадки стружки. 3.2. Исследовать зависимость коэффициента усадки стружки К от скорости резания v, подачи S, глубины резания t и угла резания δ при строгании пластичного материала. Для исследования влияния скорости резания заготовку обрабатывают резцом стандартной геометрической формы с постоянной подачей и глубиной резания при четырёх различных скоростях резания. Влияние подачи исследуют при строгании заготовки резцом стандартной геометрической формы с постоянными глубиной и скоростью резания при четырёх различных значениях подачи. Влияние глубины резания исследуют при резании заготовки резцом стандартной геометрической формы с постоянными подачей и скоростью резания при четырёх различных значениях глубины резания. Для определения влияния угла резания δ заготовку обрабатывают резцами, заточенными с различными передними углами. Скорость резания, подача и глубина срезаемого слоя при этих исследованиях сохраняются постоянными. При выполнении работы проследить влияние режима резания на вид образующейся стружки. 3. Полученные результаты внести в таблицу. Обрабатываемый Резец Режим обработки материал Вид Угол t, S, V n, резания мм , ср δ Длина Масса К стружки стружки L, мм g, г Вид стружки Примечание. На поперечно-строгальных станках с кривошипно-кулисным механизмом привода скорости рабочего (Vр.х.) и холостого (Vх.х.) ходов переменны. Для этих станков среднюю скорость рабочего хода (м/мин) можно определить по уравнению Vср = , где L´ - длина хода ползуна, мм; n – число двойных ходов ползуна в минуту; m – отношение скорости рабочего хода к скорости холостого хода, при средних и малых длинах хода ползуна m=0,6-0,75. 4. Построить графики зависимостей по результатам исследования: K=ʄ(V), K=ʄ(S), K=ʄ(t), K=ʄ(δ). 4. Содержание отчёта 4.1. Сущность процесса образования стружки различных видов. 4.2. Виды стружки. 4.3. Усадка стружки. 4.4. Способы определения коэффициента усадки стружки. 4.5. Таблица результатов исследования. 4.6. Графики зависимости коэффициента от режима и угла резания. Контрольные вопросы 1. Что такое коэффициент усадки стружки? 2. В каких случаях образуется сливная стружка? 3. В каких случаях образуется стружка скалывания? 4. В каких случаях образуется стружка надлома? 5. Какая стружка удобнее для удаления из зоны резания? 6. При каких режимах резания, работа, затрачиваемая на резание, наименьшая (по результатам исследования)?