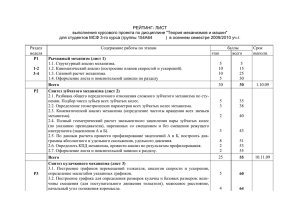

курсовое проектирование по теории механизмов и машин

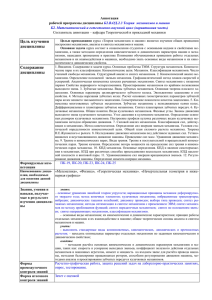

advertisement