КОМПЛЕКСНЫЙ ПОДХОД – ОСНОВА ЭФФЕКТИВНОЙ

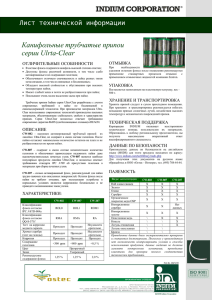

advertisement