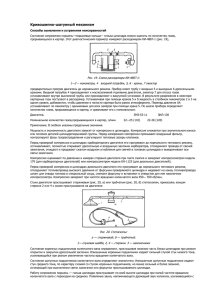

Fiat Ducato 85-2002

advertisement