перспективы развития интеллектуальных поршневых двс

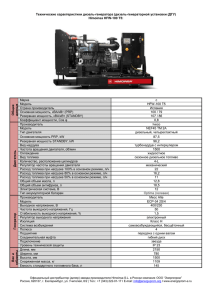

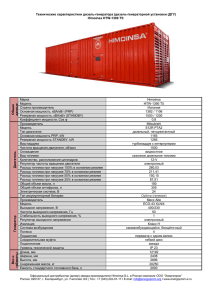

advertisement