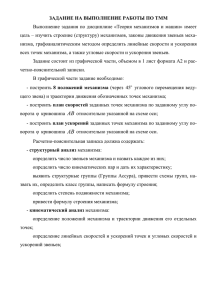

КУРС ЛЕКЦИЙ ПО ТЕОРИИ МЕХАНИЗМОВ И МАШИН

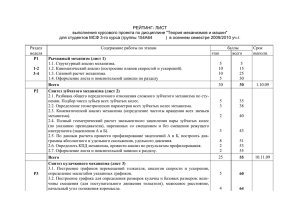

advertisement