Система оценки технического состояния механизмов по

advertisement

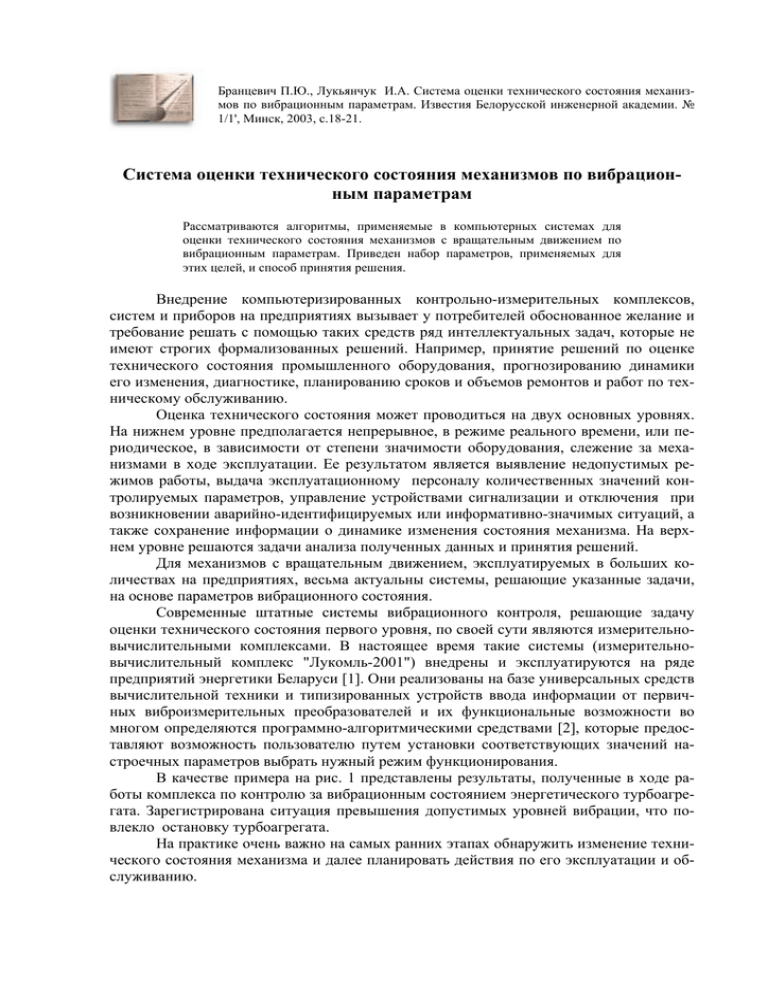

Бранцевич П.Ю., Лукьянчук И.А. Система оценки технического состояния механизмов по вибрационным параметрам. Известия Белорусской инженерной академии. № 1/1', Минск, 2003, с.18-21. Система оценки технического состояния механизмов по вибрационным параметрам Рассматриваются алгоритмы, применяемые в компьютерных системах для оценки технического состояния механизмов с вращательным движением по вибрационным параметрам. Приведен набор параметров, применяемых для этих целей, и способ принятия решения. Внедрение компьютеризированных контрольно-измерительных комплексов, систем и приборов на предприятиях вызывает у потребителей обоснованное желание и требование решать с помощью таких средств ряд интеллектуальных задач, которые не имеют строгих формализованных решений. Например, принятие решений по оценке технического состояния промышленного оборудования, прогнозированию динамики его изменения, диагностике, планированию сроков и объемов ремонтов и работ по техническому обслуживанию. Оценка технического состояния может проводиться на двух основных уровнях. На нижнем уровне предполагается непрерывное, в режиме реального времени, или периодическое, в зависимости от степени значимости оборудования, слежение за механизмами в ходе эксплуатации. Ее результатом является выявление недопустимых режимов работы, выдача эксплуатационному персоналу количественных значений контролируемых параметров, управление устройствами сигнализации и отключения при возникновении аварийно-идентифицируемых или информативно-значимых ситуаций, а также сохранение информации о динамике изменения состояния механизма. На верхнем уровне решаются задачи анализа полученных данных и принятия решений. Для механизмов с вращательным движением, эксплуатируемых в больших количествах на предприятиях, весьма актуальны системы, решающие указанные задачи, на основе параметров вибрационного состояния. Современные штатные системы вибрационного контроля, решающие задачу оценки технического состояния первого уровня, по своей сути являются измерительновычислительными комплексами. В настоящее время такие системы (измерительновычислительный комплекс "Лукомль-2001") внедрены и эксплуатируются на ряде предприятий энергетики Беларуси [1]. Они реализованы на базе универсальных средств вычислительной техники и типизированных устройств ввода информации от первичных виброизмерительных преобразователей и их функциональные возможности во многом определяются программно-алгоритмическими средствами [2], которые предоставляют возможность пользователю путем установки соответствующих значений настроечных параметров выбрать нужный режим функционирования. В качестве примера на рис. 1 представлены результаты, полученные в ходе работы комплекса по контролю за вибрационным состоянием энергетического турбоагрегата. Зарегистрирована ситуация превышения допустимых уровней вибрации, что повлекло остановку турбоагрегата. На практике очень важно на самых ранних этапах обнаружить изменение технического состояния механизма и далее планировать действия по его эксплуатации и обслуживанию. Рис. 1. Регистрация изменения параметров вибрации во времени Для достижения этой цели разработана специальная программа, работающая в режиме реального времени или в режиме анализа полученных ранее данных, и выполняющая обработку вновь получаемых или уже накопленных виброметрических данных. Представляя пользователю широкие возможностей по визуализации и обработке данных ее основной задачей является формулирование выводов об изменении состояния контролируемого объекта относительно базового. Вибрационное состояние подшипниковой опоры турбоагрегата в каждой точке контроля описывается следующими параметрами: среднее квадратическое значение (СКЗ) виброскорости в стандартизованной полосе 10-1000 Гц (общий уровень СКЗ), СКЗ девяти оборотных составляющих и низкочастотной вибрации, фазы первой и второй оборотных составляющих, пик-фактор исходного вибросигнала. Базовое состояние определяется количественными значениями данных параметров, которые определяются либо путем усреднения на каком-то интервале наблюдения, характеризующегося стационарным поведением объекта, либо задаются пользователем-экспертом. Предлагается производить оценку технического состояния на основе значений решающих функций, вычисляемых для таких параметров как общий уровень СКЗ, вектор первой оборотной составляющей, амплитуды второй, третьей и четвертой оборотных составляющих, СКЗ высокочастотных составляющих, пик-фактор, размах колебаний подшипниковой опоры, СКЗ низкочастотной вибрации. Для каждого параметра рассчитывается решающая функция: ⎧ 0 , если x ≤ X 1 ; ⎪ 0 . 25 , если X < x ≤ X ; 1 2 ⎪⎪ FR ( x ) = ⎨ 0 . 5 , если X 2 < x ≤ X 3 ; ⎪ 0 . 75 , если X < x ≤ X ; 3 4 ⎪ ⎪⎩1, если X 4 < x ; где x - параметр, относительно которого определяется значение решающей функции; X j - значения пороговых уровней, причем X 1 < X 2 < X 3 < X 4 . Пороговые ровни могут задаваться как абсолютные значения, с учетом базового значения параметра, или вычисляться как X j = α j ⋅ xб , где x б - базовое значение параметра; α j - коэффициент, задаваемый экспертом. Значениям решающей функции по каждому параметру ставится в соответствие одно из возможных значений технического состояния: нет изменений (или изменения несущественны); незначительное ухудшение; значительное ухудшение состояния; состояние опасное для эксплуатации; недопустимое для эксплуатации состояние. Обобщенная решающая функция по всем параметрам для k -ой точки контроля определяется как взвешенная сумма решающих функций по отдельным параметрам: n FR k = ∑β i ⋅ FR ( xi ) i =1 , n ∑β i =1 i n - количество параметров, использованных для определения обобщенной регде шающей функции; FR ( xi ) - значение решающей функции для i -го параметра; β i - весовой коэффициент для решающей функции i -го параметра. Подобным же образом конструируются решающие функции для отдельных подшипниковых опор и механизма в целом. Разработана программная система, реализующая рассмотренный подход и обрабатывающая виброметрические данные, получаемые многоканальной системы вибрационного контроля турбоагрегатов. Система может работать в автономном режиме, или в режиме реального времени, как одно из приложений многозадачной операционной системы или как программа ЭВМ, подключенной по сети к системе измерений. Исследования, проведенные на реальных данных, показали их практическую применимость. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Бранцевич П.Ю., Кульков Э.И., Костюк С.Ф., Писарев А.А. Система контроля и анализа технического состояния агрегатов и механизмов по вибрационным параметрам/ Проблемы вибрации, виброналадки, вибромониторинга и диагностики оборудования электрических станций // Сборник докладов. Под ред. А.В. Салимона - М.: ВТИ, 2001, с. 60-64. 2. Бранцевич П.Ю. Программно-алгоритмические средства в системах виброконтроля и вибродиагностики/ Современные методы цифровой обработки сигналов в системах измерения, контроля, диагностики и управления: Материалы II Междунар. науч.-техн. конф. - Мн: БГУ, 1999, с. 320-324