Òåîðåòè÷åñêèå îñíîâû, òåõíîëîãèÿ ïîëó÷åíèÿ è ñâîéñòâà ïîðîøêîâûõ ìàòåðèàëîâ

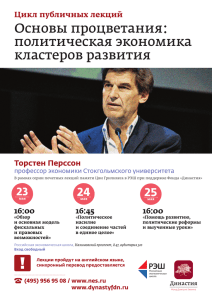

advertisement

Ýëåêòðîííûé ó÷åáíî-ìåòîäè÷åñêèé êîìïëåêñ

Òåîðåòè÷åñêèå îñíîâû,

òåõíîëîãèÿ ïîëó÷åíèÿ

è ñâîéñòâà

ïîðîøêîâûõ ìàòåðèàëîâ

Ó÷åáíàÿ ïðîãðàììà äèñöèïëèíû

Êóðñ ëåêöèé

Ëàáîðàòîðíûé ïðàêòèêóì

Ìåòîäè÷åñêèå óêàçàíèÿ ïî êóðñîâîé ðàáîòå

Ìåòîäè÷åñêèå óêàçàíèÿ ïî ñàìîñòîÿòåëüíîé ðàáîòå

Áàíê òåñòîâûõ çàäàíèé â ñèñòåìå UniTest

Êðàñíîÿðñê

ÈÏÊ ÑÔÓ

2009

УДК 621.762(075)

ББК 34.39я73

Н62

Электронный учебно-методический комплекс по дисциплине «Теоретические основы, технология получения и свойства порошковых материалов» подготовлен

в рамках реализации Программы развития федерального государственного образовательного учреждения высшего профессионального образования «Сибирский федеральный университет» (СФУ) на 2007–2010 гг.

Рецензенты:

Красноярский краевой фонд науки;

Экспертная комиссия СФУ по подготовке учебно-методических комплексов дисциплин

Н62

Никифорова, Э. М.

Теоретические основы, технология получения и свойства порошковых материалов [Электронный ресурс] : курс лекций / Э. М. Никифорова,

О. А. Артемьева, А. Г. Верхотуров. – Электрон. дан. (5 Мб). – Красноярск :

ИПК СФУ, 2009. – (Теоретические основы, технология получения и свойства

порошковых материалов : УМКД № 1830/1018–2008 / рук. творч. коллектива

Э. М. Никифорова). – 1 электрон. опт. диск (DVD). – Систем. требования : Intel

Pentium (или аналогичный процессор других производителей) 1 ГГц ; 512 Мб

оперативной памяти ; 50 Мб свободного дискового пространства ; привод

DVD ; операционная система Microsoft Windows XP SP 2 / Vista (32 бит) ; Adobe

Reader 7.0 (или аналогичный продукт для чтения файлов формата pdf).

ISBN 978-5-7638-1652-5 (комплекса)

ISBN 978-5-7638-1655-6 (курса лекций)

Номер гос. регистрации в ФГУП НТЦ «Информрегистр» 0320902475 (комплекса)

Настоящее издание является частью учебно-методического комплекса по дисциплине «Теоретические основы, технология получения и свойства порошковых материалов», включающего учебную программу дисциплины, наглядное пособие «Теоретические основы, технология получения и свойства порошковых материалов. Презентационные материалы», лабораторный практикум, методические указания по курсовой работе, методические указания по самостоятельной работе, банк тестовых заданий

«Теоретические основы, технология получения и свойства порошковых материалов.

Банк тестовых заданий».

В курсе лекций приведены сведения по теоретическим основам, технологии получения и свойствам различных групп порошковых материалов: спеченных по-ристых,

электротехнических, конструкционных, высокотемпературных и жаро-прочных материалов и изделий. Рассмотрены технологические параметры, способы производства и

особенности режимов получения порошковых материалов на этапах подготовки, формования, спекания и последующей обработки. Описаны методы контроля свойств получаемых спеченных изделий.

Предназначен для студентов направления подготовки магистров 150100.68 «Металлургия» укрупненной группы 150000 «Материаловедение, металлургия и машиностроение».

© Сибирский федеральный университет, 2009

Рекомендовано к изданию Инновационно-методическим управлением СФУ

Редактор И. Н. Байкина

Разработка и оформление электронного образовательного ресурса: Центр технологий электронного обучения Информационно-телекоммуникационного комплекса СФУ; лаборатория

по разработке мультимедийных электронных образовательных ресурсов при КрЦНИТ

Содержимое ресурса охраняется законом об авторском праве. Несанкционированное копирование и использование данного продукта запрещается. Встречающиеся названия программного обеспечения, изделий, устройств или систем могут являться зарегистрированными товарными знаками тех или иных фирм.

Подп. к использованию 30.11.2009

Объем 5 Мб

Красноярск: СФУ, 660041, Красноярск, пр. Свободный, 79

Оглавление

ВВЕДЕНИЕ................................................................. 10

ЧАСТЬ 1. СПЕЧЕННЫЕ ПОРИСТЫЕ

И ЭЛЕКТРОТЕХНИЧЕСКИЕ МАТЕРИАЛЫ ............... 12

РАЗДЕЛ 1. АНТИФРИКЦИОННЫЕ МАТЕРИАЛЫ .... 12

Лекция 1. Перспективы порошковой металлургии, общие сведения

об антифрикционных материалах............................................................ 12

П л а н л е к ц и и..................................................................................................... 12

Цели и задачи курса ................................................................................................ 12

Перспективы развития и область применения порошковой металлургии .. 13

Преимущества методов порошковой металлургии и области применения

порошковых материалов ....................................................................................... 13

Аналоги и конкуренты технологии порошковой металлургии ....................... 15

Общие сведения об антифрикционных материалах ......................................... 16

Спеченные материалы, пропитанные маслом .................................................. 17

Рабочие характеристики подшипников ............................................................... 19

Контрольные вопросы ........................................................................................... 21

Лекция 2. Основные материалы для подшипников ............................. 22

П л а н л е к ц и и..................................................................................................... 22

Спеченные подшипники, работающие с газообразной смазкой .................... 22

Металлографитовые композиционные материалы .......................................... 22

Графитовые и металлополимерные материалы .............................................. 24

Материалы для подшипниковых вкладышей .................................................... 25

Контрольные вопросы ........................................................................................... 30

Лекция 3. Изготовление антифрикционных материалов .................... 30

П л а н л е к ц и и..................................................................................................... 30

Изготовление антифрикционных материалов на подложках

с металлическим антифрикционным слоем....................................................... 31

Металлополимерные композиции ....................................................................... 33

Спеченные материалы для подшипников, работающих в тяжелых

условиях ................................................................................................................... 34

Спеченные поршневые кольца ............................................................................ 35

Особенности процесса спекания антифрикционных материалов ................ 36

Контрольные вопросы ........................................................................................... 37

РАЗДЕЛ 2. ФИЛЬТРЫ И ВЫСОКОПОРИСТЫЕ

ИЗДЕЛИЯ ................................................................... 38

Лекция 4. Металлические фильтры. Свойства и технология

производства ................................................................................................ 38

П л а н л е к ц и и..................................................................................................... 38

Применение металлических фильтров ............................................................... 38

Теоретические основы, технология получения и свойства порошковых материалов. Курс лекций

3

ОГЛАВЛЕНИЕ

Расчет перепада давления в металлических фильтрах................................... 40

Специальные высокопористые материалы ...................................................... 43

Изделия из порошков с несферическими частицами ....................................... 45

Изделия из металлических волокон .................................................................... 47

Контрольные вопросы ........................................................................................... 50

Лекция 5. Свойства и поведение пористого тела ................................. 51

П л а н л е к ц и и..................................................................................................... 51

Свойства и поведение пористого тела, его условные и фактические

параметры. Основы единства свойств пористого тела .................................. 51

Уплотнение пористого тела и безразмерные характеристики (параметры),

основные принципы статистики пористого тела .............................................. 53

Различия волокнистых и порошковых спеченных тел в зависимости

от относительной плотности, параметров и свойств ...................................... 55

Высокопористые материалы, фильтры ............................................................. 57

Способы получения высокопористых материалов ......................................... 58

Пористые материалы и возможности их применения в промышленности. 60

Контрольные вопросы ........................................................................................... 61

РАЗДЕЛ 3. ФРИКЦИОННЫЕ МАТЕРИАЛЫ ............ 62

Лекция 6. Свойства и принципы создания фрикционных

материалов .................................................................................................... 62

П л а н л е к ц и и..................................................................................................... 62

Характеристика фрикционных материалов........................................................ 62

Испытания фрикционных материалов................................................................ 65

Принципы создания спеченных фрикционных материалов ........................... 66

Металлическая основа спеченных фрикционных материалов ...................... 67

Технология производства фрикционного покрытия ........................................ 68

Контрольные вопросы ........................................................................................... 69

Лекция 7. Материалы на медной основе, работающие в режиме

сухого трения ................................................................................................ 70

П л а н л е к ц и и..................................................................................................... 70

Зависимость характера трения и износостойкости фрикционного

материала от структуры и распределения компонентов ................................. 70

Фрикционные материалы на медно-титановой основе ................................... 72

Материалы на медной основе, работающей с масляной смазкой.................. 73

Свойства фрикционных материалов с масляной смазкой .............................. 75

Контрольные вопросы ........................................................................................... 76

Лекция 8. Подбор состава фрикционных материалов......................... 76

П л а н л е к ц и и..................................................................................................... 76

Материалы на основе железа. Проектирование состава железографитовых

фрикционных материалов..................................................................................... 77

Подбор состава легирующих элементов композиционного материала ....... 78

Материалы на основе керметов. Связующая фаза композита ...................... 80

Теоретические основы, технология получения и свойства порошковых материалов. Курс лекций

4

ОГЛАВЛЕНИЕ

Технологические приемы повышения прочностных характеристик

керметов ................................................................................................................... 82

Контрольные вопросы ........................................................................................... 82

РАЗДЕЛ 4. ЭЛЕКТРОКОНТАКТНЫЕ МАТЕРИАЛЫ . 83

Лекция 9. Электроконтактные материалы. Общая характеристика . 83

П л а н л е к ц и и..................................................................................................... 83

Электрические процессы и требования к контактным материалам .............. 83

Сильноточные и слаботочные контакты ............................................................ 85

Спеченные контактные материалы ..................................................................... 88

Материалы на основе тугоплавких металлов .................................................... 90

Теория формирования межфазного контакта .................................................... 92

Контрольные вопросы ........................................................................................... 96

Лекция 10. Принципы конструирования композиционных

электроконтактных материалов ............................................................... 97

П л а н л е к ц и и..................................................................................................... 97

Вольфрамовые контактные материалы ............................................................. 97

Дисперсно-упрочненные материалы на основе серебра .............................. 101

Получение контактных композиционных материалов ................................... 101

Металлографитовые композиционные материалы ........................................ 109

Тенденции в развитии контактных материалов .............................................. 110

Контрольные вопросы ......................................................................................... 112

РАЗДЕЛ 5. ПОРОШКОВЫЕ

И СПЕЧЕННЫЕ МАГНИТЫ ..................................... 113

Лекция 11. Сырьевые материалы, технология производства

магнитов ....................................................................................................... 113

П л а н л е к ц и и................................................................................................... 113

Преимущества метода порошковой металлургии ........................................... 113

Магнитные материалы на основе железа ......................................................... 114

Спеченные материалы типа Al–Ni–Co ............................................................... 114

Изготовление магнитов ........................................................................................ 115

Термообработка, структура и свойства............................................................. 116

Контрольные вопросы ......................................................................................... 118

Лекция 12. Магнитотвердые материалы на основе

интерметаллидов ....................................................................................... 119

П л а н л е к ц и и................................................................................................... 119

Постоянные магниты на основе легких редкоземельных металлов

R (Y, La до Sm) и переходных металлов .......................................................... 119

Технология производства методом порошковой металлургии ................... 122

Ферриты ................................................................................................................. 124

Производство магнитомягких и магнитотвердых ферритов......................... 128

Область применения ферритов.......................................................................... 129

Контрольные вопросы ......................................................................................... 130

Теоретические основы, технология получения и свойства порошковых материалов. Курс лекций

5

ОГЛАВЛЕНИЕ

ЧАСТЬ 2. КОНСТРУКЦИОННЫЕ СПЕЧЕННЫЕ

МАТЕРИАЛЫ И ИЗДЕЛИЯ ...................................... 131

РАЗДЕЛ 6. КОНСТРУКЦИОННЫЕ СПЕЧЕННЫЕ

МАТЕРИАЛЫ ОБЩЕГО НАЗНАЧЕНИЯ .................. 131

Лекция 13. Технологический процесс получения изделий ............... 131

П л а н л е к ц и и................................................................................................... 131

Свойства спеченных материалов общего назначения ................................... 131

Основные технологические операции .............................................................. 133

Дополнительная обработка ................................................................................. 138

Контрольные вопросы ......................................................................................... 142

Лекция 14. Изделия из легированной стали и цветных металлов .. 143

П л а н л е к ц и и................................................................................................... 143

Производство и свойства порошковых стальных изделий .......................... 143

Изделия из цветных металлов ........................................................................... 153

Медь и ее сплавы .................................................................................................. 153

Алюминий и его сплавы ...................................................................................... 156

Спеченные высокопрочные стали и сплавы................................................... 158

Принципы получения кованой спеченной стали ............................................. 160

Быстрорежущая сталь и композиции на ее основе ........................................ 163

Жаропрочные сплавы .......................................................................................... 165

Контрольные вопросы ......................................................................................... 167

РАЗДЕЛ 7. СПЕЧЕННЫЕ ДИСПЕРСНОУПРОЧНЕННЫЕ И ДИСПЕРСНО-ТВЕРДЕЮЩИЕ

МАТЕРИАЛЫ ........................................................... 168

Лекция 15. Теория упрочнения материалов. Термодинамика систем

с поверхностями раздела ........................................................................ 168

П л а н л е к ц и и................................................................................................... 168

Механизм упрочнения композиционных материалов .................................... 168

Влияние дисперсных частиц............................................................................... 169

Термодинамика систем с поверхностями раздела.......................................... 180

Термодинамические функции для систем с межфазными границами

раздела.................................................................................................................... 181

Условие равновесия на фазовой границе с ненулевой кривизной.

Формула Лапласа .................................................................................................. 182

Термодинамическая и механическая стабильность поверхности раздела

композита ............................................................................................................... 183

Прочность границы и характер разрушения композита ................................. 184

Контрольные вопросы ......................................................................................... 185

Лекция 16. Дисперсно-упрочненные материалы ................................ 185

П л а н л е к ц и и................................................................................................... 185

Способы получения дисперсно-упрочненных спеченных материалов ..... 186

Теоретические основы, технология получения и свойства порошковых материалов. Курс лекций

6

ОГЛАВЛЕНИЕ

Поверхностное окисление ................................................................................... 190

Внутреннее окисление.......................................................................................... 192

Контрольные вопросы ......................................................................................... 194

Лекция 17. Дисперсно-упрочненные сплавы ....................................... 194

П л а н л е к ц и и................................................................................................... 194

Характеристики дисперсно-упрочненных алюминиевых материалов ....... 194

Свинец..................................................................................................................... 197

Материалы на основе меди и благородных металлов................................... 199

Дисперсно-твердеющие спеченные сплавы .................................................... 201

Контрольные вопросы ......................................................................................... 203

ЧАСТЬ 3. ВЫСОКОТЕМПЕРАТУРНЫЕ

И ЖАРОПРОЧНЫЕ МАТЕРИАЛЫ И ИЗДЕЛИЯ ..... 204

РАЗДЕЛ 8. ТУГОПЛАВКИЕ МЕТАЛЛЫ

И СПЛАВЫ............................................................... 204

Лекция 18. Общие сведения о тугоплавких металлах.

Производство полуфабрикатов и изделий .......................................... 204

П л а н л е к ц и и................................................................................................... 204

Вольфрам и молибден ......................................................................................... 205

Тантал и ниобий .................................................................................................... 206

Титан и цирконий................................................................................................... 207

Производство полуфабрикатов и изделий....................................................... 208

Спекание вольфрама, молибдена и тантала .................................................... 208

Контрольные вопросы ......................................................................................... 211

Лекция 19. Дополнительная обработка спеченных изделий............ 211

П л а н л е к ц и и................................................................................................... 211

Обработка изделий из тантала............................................................................ 211

Производство полуфабрикатов из вольфрама ............................................... 213

Производство полуфабрикатов из молибдена ................................................ 217

Контрольные вопросы ......................................................................................... 219

Лекция 20. Применение тугоплавких металлов ................................... 219

П л а н л е к ц и и................................................................................................... 219

Техника высоких температур .............................................................................. 220

Прочностные свойства вольфрама и молибдена ........................................... 220

Повышение предела прочности ......................................................................... 222

Контрольные вопросы ......................................................................................... 223

Лекция 21. Коррозионные условия ........................................................ 224

П л а н л е к ц и и................................................................................................... 224

Коррозионная стойкость тантала ....................................................................... 224

Электротехника и электроника ........................................................................... 225

Тяжелые сплавы ................................................................................................... 230

Контрольные вопросы ......................................................................................... 231

Теоретические основы, технология получения и свойства порошковых материалов. Курс лекций

7

ОГЛАВЛЕНИЕ

РАЗДЕЛ 9. ТУГОПЛАВКИЕ СОЕДИНЕНИЯ

И МАТЕРИАЛЫ НА ИХ ОСНОВЕ ............................ 233

Лекция 22. Металлоподобные тугоплавкие соединения ................... 233

П л а н л е к ц и и................................................................................................... 233

Группы тугоплавких соединений ....................................................................... 233

Получение нитридов............................................................................................. 238

Получение боридов .............................................................................................. 241

Получение силицидов .......................................................................................... 244

Самораспространяющийся высокотемпературный синтез .......................... 246

Контрольные вопросы ......................................................................................... 248

Лекция 23. Неметаллические тугоплавкие материалы ...................... 249

П л а н л е к ц и и................................................................................................... 249

Структура и свойства ........................................................................................... 249

Методы получения порошков карбидов и нитридов ...................................... 253

Контрольные вопросы ......................................................................................... 258

Лекция 24. Оксиды, сверхтвёрдые материалы ................................... 258

П л а н л е к ц и и................................................................................................... 258

Применение тугоплавких оксидов ..................................................................... 258

Сверхтвёрдые материалы................................................................................... 259

Диаграмма состояния углерода (по Банди) ...................................................... 261

Нитрид бора ........................................................................................................... 262

Контрольные вопросы ......................................................................................... 264

Лекция 25. Композиционные материалы на основе тугоплавких

соединений .................................................................................................. 264

П л а н л е к ц и и................................................................................................... 264

Основные группы спеченных твердых сплавов............................................. 265

Тройная система W–C–Co .................................................................................... 267

Спекание твердых сплавов ................................................................................. 270

Процессы, протекающие при твердофазном спекании твердых сплавов

(ТФС) ........................................................................................................................ 273

Процессы, протекающие при жидкофазном спекании твердых сплавов

(ЖФС) ....................................................................................................................... 274

Контрольные вопросы ......................................................................................... 277

Лекция 26. Основные свойства твердых сплавов ............................. 277

П л а н л е к ц и и................................................................................................... 277

Основные свойства .............................................................................................. 277

Абразивные изделия ............................................................................................ 281

Абразивные изделия из корунда и карбида кремния ..................................... 284

Оксидно-металлические и оксидно-карбидные композиты .......................... 285

Ядерное топливо ................................................................................................... 288

Контрольные вопросы ......................................................................................... 291

ЗАКЛЮЧЕНИЕ ......................................................... 292

Теоретические основы, технология получения и свойства порошковых материалов. Курс лекций

8

ОГЛАВЛЕНИЕ

РЕКОМЕНДАТЕЛЬНЫЙ БИБЛИОГРАФИЧЕСКИЙ

СПИСОК ................................................................... 294

Основная литература ................................................................................ 294

Дополнительная литература ................................................................... 295

Электронные и интернет-ресурсы ......................................................... 296

ГЛОССАРИЙ ............................................................ 298

ПРИЛОЖЕНИЕ. ПЕРЕЧЕНЬ ГОСУДАРСТВЕННЫХ

И ОТРАСЛЕВЫХ СТАНДАРТОВ ПО ПОРОШКОВОЙ

МЕТАЛЛУРГИИ ........................................................ 301

Теоретические основы, технология получения и свойства порошковых материалов. Курс лекций

9

ВВЕДЕНИЕ

Роль материалов в научно-техническом прогрессе исключительно велика. Уровень температур и нагрузок в современном машиностроении, развитие элементной базы вычислительной техники, производительность металлообрабатывающих и добывающих отраслей, эксплуатационные ресурсы изделий – все это в значительной степени зависит от качественных характеристик используемых материалов.

Среди современных материалов все большее внимание привлекают порошковые объекты, исходным сырьем для получения которых являются порошки металлов и неметаллов.

Порошковая технология – это широкая область получения дисперсных

тел. Она характеризуется высокоэкономичными и малоотходными процессами получения материалов с широким спектром свойств.

Очевидны такие преимущества технологии изготовления материалов,

как энерго- и ресурсосбережение, экологическая чистота процесса. Благодаря

широким возможностям прогрессивных технологических приемов, порошковая металлургия увеличивает потенциальные ресурсы современных материалов, что позволяет решать принципиально новые задачи, отвечающие нуждам новейших разработок науки и техники.

С одной стороны, расширяется спектр материалов, особые свойства которых могут быть получены только методами порошковой металлургии, а с

другой, ощущается отчетливый прогресс в физико-механических и эксплуатационных показателях практически всех видов спеченных материалов. Кроме того, наблюдаются новые аспекты применения порошковых материалов,

окрепли и наметились ее связи с другими технологическими направлениями

и приемами – с техникой высокоэнергетических воздействий (высокие давления, взрыв, плазма), с технологией покрытий и др.

Все ощутимее становится связь порошковой металлургии с естественными науками, что находит отражение в высоком уровне исследований, а

также стремлении дать количественное и прогнозное описание явлений и

процессов.

Отмеченные особенности не являются изолированными, они тесно связаны и переплетаются одна с другой, отражают в определенной степени общие черты развития науки и техники, а также вытекают из давно и хорошо

известных преимуществ порошковой металлургии – возможностей изготавливать изделия с минимальными отходами и получать материалы, которые

путем плавки изготовить трудно или невозможно.

Теоретические основы, технология получения и свойства порошковых материалов. Курс лекций

10

ВВЕДЕНИЕ

Все вышеперечисленные аспекты находят отражение в содержании

курса «Теоретические основы, технология получения и свойства порошковых

материалов».

В девяти разделах курса рассматриваются теоретические основы и технологические аспекты получения изделий широкой номенклатуры методом

порошковой металлургии. Теоретические положения излагаются по мере необходимости для понимания принципиальных основ процессов прессования

и спекания, а также в связи с особенностями их применения. Основные требования к свойствам порошков и изделиям на их основе, а также их испытаний приведены в перечне государственных и отраслевых стандартов по порошковой металлургии (см. прил.). Наиболее подробно в отдельной лекции

рассматриваются вопросы теории спекания, базирующиеся на основных

представлениях, рассмотренных по курсу « Процессы порошковой металлургии».

В разделах курса излагаются также сведения о свойствах, особенностях, областях применения спеченных конструкционных, инструментальных

материалов, а также материалов для узлов трения и со специальными физическими свойствами. Рассматриваются параметры получения и свойств композиционных и углеродных материалов. Основное внимание уделяется тем

технологическим приемам и материалам, которые нашли применение в современной технике.

Теоретические основы, технология получения и свойства порошковых материалов. Курс лекций

11

ЧАСТЬ 1.

СПЕЧЕННЫЕ ПОРИСТЫЕ

И ЭЛЕКТРОТЕХНИЧЕСКИЕ МАТЕРИАЛЫ

РАЗДЕЛ 1.

АНТИФРИКЦИОННЫЕ МАТЕРИАЛЫ

Лекция 1.

Перспективы порошковой металлургии,

общие сведения об антифрикционных материалах

План лекции

1. Цели и задачи курса.

2. Перспективы развития и область применения порошковой металлургии.

3. Преимущества методов порошковой металлургии и области применения порошковых материалов.

4. Аналоги и конкуренты технологии порошковой металлургии.

5. Общие сведения об антифрикционных материалах.

6. Механизм образования смазочной пленки в спеченных подшипниках

пропитанных маслом.

7. Рабочие характеристики подшипников.

Цели и задачи курса

Целью дисциплины является изучение студентами, осваивающими

программу магистерской подготовки, теоретических основ получения спеченных и композиционных материалов и изделий на их основе, выработка

навыков самостоятельной профессиональной деятельности в области материаловедения спеченных и композиционных материалов, изготовленных методом порошковой металлургии.

Рассмотрение теоретических и технологических аспектов получения

методом порошковой металлургии широкого спектра материалов, а именно:

конструкционных спеченных материалов общего назначения, фрикционных

и антифрикционных материалов, спеченных высокопрочных сталей и сплавов, фильтров и высокопористых изделий, электроконтактных материалов

и т.д. позволяет занять курсу «Теоретические основы, технология получения

и свойства порошковых материалов» одну из важнейших позиций в подготовке магистров-металлургов.

Теоретические основы, технология получения и свойства порошковых материалов. Курс лекций

12

РАЗДЕЛ 1. АНТИФРИКЦИОННЫЕ МАТЕРИАЛЫ

Лекция 1. Перспективы порошковой металлургии, общие сведения об антифрикционных материалах

Перспективы развития и область применения

порошковой металлургии

Порошковая металлургия, характеризующаяся высокоэкономичными и

малоотходными технологическими процессами получения материалов с широким спектром свойств, завоевывает все большее признание. Порошковой

металлургией называют область техники, охватывающую совокупность методов изготовления порошков металлов и металлоподобных соединений, полуфабрикатов и изделий из них или их смесей с неметаллическими порошками без расплавления основного компонента. Из имеющихся разнообразных

способов обработки металлов порошковая металлургия занимает особое место, так как позволяет получать не только изделия различных форм и назначений, но и создавать принципиально новые материалы, которые другим путем получить или очень трудно, или невозможно. У таких материалов можно

получить уникальные свойства, а в ряде случаев существенно повысить экономические показатели производства. При использовании этого способа в

большинстве случаев коэффициент использования материала составляет около 100 %. Порошковая металлургия находит широчайшее применение для

различных условий работы деталей изделий. Методами порошковой металлургии изготовляют изделия, имеющие специальные свойства.

Преимущества методов порошковой металлургии

и области применения порошковых материалов

Порошковая металлургия является одним из главных направлений развития современного производства технологически развитых стран.

К основным преимуществам технологии порошковой металлургии

относят:

– снижение затрат на дальнейшую механическую обработку, которая

может быть исключена или существенно уменьшена; получение готовых изделий, точных по форме и размерам; обеспечение высокого качества поверхности изделия;

– использование энерго- и ресурсосберегающих технологий; уменьшение количества операций в технологической цепи изготовления продукта;

использование более чем 97 % стартового сырья; реализация многих последующих сборочных этапов ещё на стадии спекания;

– получение изделий с уникальными свойствами с использованием

многокомпонентных смесей при объединении металлических и неметаллических компонентов;

– получение более высоких экономических, технических и эксплуатационных характеристик изделий по сравнению с традиционными технологиями;

– упрощение изготовления изделий сложной формы.

Теоретические основы, технология получения и свойства порошковых материалов. Курс лекций

13

РАЗДЕЛ 1. АНТИФРИКЦИОННЫЕ МАТЕРИАЛЫ

Лекция 1. Перспективы порошковой металлургии, общие сведения об антифрикционных материалах

Недостатки порошковой металлургии и некоторые ее достоинства

нельзя рассматривать как постоянно действующие факторы: в значительной

степени они зависят от состояния и развития как самой порошковой металлургии, так и других отраслей промышленности. По мере развития техники

порошковая металлургия может вытесняться из одних областей и, наоборот,

завоевывать другие. Развитие дугового, электронно-лучевого, плазменного

плавления и электроимпульсного нагрева позволили получать не достижимые прежде температуры, вследствие чего удельный вес порошковой металлургии в производстве несколько снизился. Вместе с тем прогресс техники

высоких температур ликвидировал такие недостатки порошковой металлургии, как, например, трудность приготовления порошков чистых металлов и

сплавов: метод распыления дает возможность с достаточной полнотой и эффективностью удалить в шлак примеси и загрязнения, содержащиеся в металле до расплавления. Благодаря созданию методов всестороннего обжатия

порошков при высоких температурах в основном преодолены и трудности

изготовления беспористых заготовок крупных размеров.

Расчёты показывают, что при изготовлении 1 тыс. т порошковых изделий взамен получаемым из литых заготовок:

1) высвобождается от 2–3 тыс. т проката, экономический эффект составляет от 1 до 10 млн дол. В основном это достигается за счёт сокращения

потерь металлов до 5–7 %. (При металлообработке литья и даже проката в

стружке теряется до 60–70 % металла);

2) увеличивается коэффициент использования металла в 2–3 раза (табл. 1);

3) высвобождается до 100 металлорежущих станков и 150–200 рабочих;

4) снижается трудоёмкость производства (вместо 30–40 производственных операций выполняется 4–6);

5) значительно (на 50–90 %) уменьшаются энергозатраты на выпуск

единицы продукции.

В социальном аспекте порошковая металлургия способствует снижению загрязнения окружающей среды газами, вредными выбросами, шлаками,

т.е. обеспечивает большую экологическую чистоту производства. Порошковая металлургия практически не имеет альтернативы при получении нового

поколения керамических композиционных материалов.

Таблица 1

Зависимость коэффициента использования материала

от способа производства

Способ производства

Порошковая металлургия

Точное литьё

Холодная штамповка

Горячая штамповка

Обработка резанием

Коэффициент использования материала, %

95

90

85

75–80

40–50

Энергозатраты,

МДж/кг

29

30–38

41

46–49

66–82

Теоретические основы, технология получения и свойства порошковых материалов. Курс лекций

14

РАЗДЕЛ 1. АНТИФРИКЦИОННЫЕ МАТЕРИАЛЫ

Лекция 1. Перспективы порошковой металлургии, общие сведения об антифрикционных материалах

С увеличением масштабов выпуска и совершенствованием методов изготовления порошков решится такая проблема порошковой металлургии, как

дороговизна исходных материалов. При массовом производстве расходы,

связанные с необходимостью изготовления индивидуальных приспособлений

(пресс-форм) для каждого вида деталей сократятся до минимума. Ежегодный

прирост производства порошковой металлургии может составлять до 5 %.

Получение полуфабрикатов и изделий формованием порошков с последующим спеканием при температуре, меньшей температуры плавления

основного компонента, может быть реализовано для стекла, полимеров, керамики и металлов. Применительно к металлам и материалам на их основе

операции формования и спекания получают все большее распространение,

причем прогресс ощущается как в отношении технологических процессов,

так и в области материалов.

Аналоги и конкуренты технологии

порошковой металлургии

Получение металлических порошков плавкой будет оставаться преобладающим. Конкурентная способность порошковой металлургии проявляется

как при массовом производстве общемашиностроительных изделий за счет

исключения механической обработки и, соответственно, минимальных отходов, так и при получении материалов с уникальными свойствами. Методы

порошковой металлургии наиболее эффективны для получения пористых материалов, а также композиций из несплавляющихся компонентов.

По областям применения материалы, получаемые методами порошковой металлургии, можно разделить на несколько групп:

– триботехнические материалы (антифрикционные, фрикционные, уплотнительные);

– инструментальные материалы (твердые сплавы, сверхтвердые материалы, быстрорежущая сталь);

– конструкционные материалы (общемашиностроительные, жаропрочные, композиционные, коррозионно-стойкие), применяемые в качестве силовых и несущих элементов в машиностроении, авиации, ракетной технике,

химической промышленности, приборостроении);

– материалы со специальными физическими свойствами (со специальными электрическими свойствами, магнитные, для атомной техники, фильтры и пористые изделия и др.), используемые в электро- и радиотехнике, электронике, вычислительной технике, атомной промышленности, машиностроении и других отраслях.

Теоретические основы, технология получения и свойства порошковых материалов. Курс лекций

15

РАЗДЕЛ 1. АНТИФРИКЦИОННЫЕ МАТЕРИАЛЫ

Лекция 1. Перспективы порошковой металлургии, общие сведения об антифрикционных материалах

Общие сведения об антифрикционных материалах

Антифрикционные материалы (от анти... и лат. frictio – трение) – материалы, применяемые для деталей машин (подшипники, втулки и др.), работающих при трении скольжения и обладающих в определённых условиях

низким коэффициентом трения. Они отличаются низкой способностью к адгезии, хорошей прирабатываемостью, теплопроводностью и стабильностью

свойств. В условиях гидродинамической смазки, когда детали (не деформирующиеся под влиянием давления в смазочном слое) полностью разделены

сравнительно толстым слоем смазочного материала, свойства материала этих

деталей не оказывают влияния на трение.

Антифрикционность материалов проявляется в условиях несовершенной смазки (или при трении без смазки) и зависит от физических и химических свойств материала, к которым относятся: высокие теплопроводность и

теплоёмкость; способность образовывать прочные граничные слои, уменьшающие трение; способность материала легко (упруго или пластически) деформироваться или изнашиваться, что способствует равномерному распределению нагрузки по поверхности соприкосновения (свойство прирабатываемости). К антифрикционности относятся также микрогеометрическое строение поверхности, а именно определённая степень шероховатости или пористости, при которых масло удерживается в углублениях, и способность материала «поглощать» твёрдые абразивные частицы, попавшие на поверхность

трения, предохраняя тем самым от износа сопряжённую деталь.

Проявлению антифрикционности в условиях сухого трения способствует наличие в материале таких компонентов, которые сами, обладая смазочным действием и присутствуя на поверхности трения, обеспечивают низкое

трение (например, графит, дисульфид молибдена и др.). Одним из важных

свойств антифрикционных материалов, обусловливающих антифрикционность при всех условиях трения, является его неспособность или малая способность к «схватыванию» (адгезии) с материалом сопряжённой детали.

Наиболее склонны к «схватыванию» при трении одноимённые пластичные

металлы в паре, имеющие гранецентрированную и объёмно-центрированную

кубические решётки. При трении по стали наименее склонны к «схватыванию» серебро, олово, свинец, медь, кадмий, сурьма, висмут и сплавы на их

основе.

Эти материалы широко применяются для изготовления подшипников

скольжения, воспринимающих нагрузки, возникающие при работе механизмов и машин, и обеспечивающих движение сопряженных деталей конструкции с одновременной фиксацией их в осевом и радиальном направлении.

Возникающие при этом потери энергии на трение должны быть минимальными.

К порошковым антифрикционным материалам предъявляются следующие требования:

– низкий коэффициент трения;

Теоретические основы, технология получения и свойства порошковых материалов. Курс лекций

16

РАЗДЕЛ 1. АНТИФРИКЦИОННЫЕ МАТЕРИАЛЫ

Лекция 1. Перспективы порошковой металлургии, общие сведения об антифрикционных материалах

– высокая износостойкость;

– большая несущая способность;

– хорошая прирабатываемость;

– достаточная статическая и динамическая прочность;

– большая теплопроводность;

– незначительное тепловое расширение.

Для уменьшения трения контактирующих тел при скольжении необходимо разделить поверхности скольжения пленкой жидкой или газообразной

смазки. Смазка исключает прямой контакт и значительно уменьшает износ

контактирующей пары, снижая потери энергии на трение.

Подшипники скольжения, работающие без смазки, могут изготавливаться из антифрикционных материалов методом порошковой металлургии.

Поры таких материалов пропитываются жидкими или газообразными смазками; смазочный материал может входить в состав композита в виде твердой

составляющей.

Спеченные материалы, пропитанные маслом

Из этих материалов изготавливают подшипники скольжения, работающие без смазки. 20–30 % объема таких изделий занимают поры, которые

пропитываются стойким к старению маслом.

В спеченном подшипнике, пропитанном маслом, даже в состоянии покоя существуют равные условия смазки по всему периметру зазора между

валом и подшипником, обусловленные действующими внутри пор капиллярными силами. Отсюда следует, что уже в начале движения между валом и

подшипником находится масляная пленка, создающая благоприятные условия работы машины при разгоне. При повышении скорости скольжения

вследствие гидродинамического напора масло вдавливается в пористый материал, поэтому здесь не наблюдается резко выраженного масляного клина,

который имеет место в литых подшипниках скольжения.

Условия смазки в спеченном пористом подшипнике определяются действием капиллярных сил, скоростью скольжения, величиной нагрузки, зазором между валом и подшипником, температурой подшипника и т.д. На рис. 1

представлена циркуляция масла в спеченном подшипнике. Характерные особенности структуры материала спеченных подшипников позволяют говорить

о следующих преимуществах их применения: чрезвычайно высокой прирабатываемости и плавности хода; возможности использования в тех случаях,

когда процесс смазки трудно или невозможно осуществить обычными методами, а также когда при капельной смазке нельзя удалить продукты истирания подшипникового узла; возможности применения при маятниковом движении и при низких скоростях, скольжения, когда литые подшипники не

имеют сплошной масляной пленки; возможности установки в наклонно и

Теоретические основы, технология получения и свойства порошковых материалов. Курс лекций

17

РАЗДЕЛ 1. АНТИФРИКЦИОННЫЕ МАТЕРИАЛЫ

Лекция 1. Перспективы порошковой металлургии, общие сведения об антифрикционных материалах

вертикально расположенных подшипниковых опорах (в подобных условиях

из литых подшипников скольжения вытекает смазка).

а

б

в

Рис. 1. Циркуляция масла в пористом спеченном подшипнике: 1 – пористый спеченный материал; 2 – вал; 3 – поры, заполненные маслом; а – вал

не вращается; б – циркуляция масла при вращении вала; в – возвращение

масла после рабочего процесса

К недостаткам спеченных подшипников следует отнести ограниченность применения по скорости скольжения и нагрузке, так как при их возрастании недопустимо уменьшается толщина масляной пленки; низкую прочность, обусловленную значительной пористостью материала, что вызывает

повышенную чувствительность к ударам и давлению на кромку.

Для 60 % выпускаемых промышленностью подшипников скольжения

применяется бронза, содержащая 10 % олова. Второе по объему выпуска место занимают подшипники из сплавов железа. Недавно были созданы подшипники на основе алюминия.

Работоспособность и долговечность подшипников зависит прежде всего от состава и пористости спеченного материала, а также от условий эксплуатации. Если поры подшипника заполнены маслом, то при нормальных

условиях эксплуатации подшипники могут работать 3–4 тыс. ч, а при самых

благоприятных условиях – до 10 тыс.ч. Дополнительное увеличение запасов

масла в спеченном материале продлевает срок службы подшипника в 4–5 раз.

Теоретические основы, технология получения и свойства порошковых материалов. Курс лекций

18

РАЗДЕЛ 1. АНТИФРИКЦИОННЫЕ МАТЕРИАЛЫ

Лекция 1. Перспективы порошковой металлургии, общие сведения об антифрикционных материалах

Рис. 2. Предельные нагрузки р пористых спеченных подшипников, пропитанных маслом, в зависимости от скорости

скольжения V (без дополнительной смазки): 1 – спеченная

бронза; 2 – спеченное железо с большой добавкой меди; 3 –

спеченное железо; 4 – литой подшипник с капельной смазкой

На рис. 2 показаны сравнительные характеристики работы спеченных

подшипников, полученных из порошков различного состава, и литых подшипников скольжения. Кривые соответствуют предельным значениям нагрузок, выше которых происходит недопустимое повышение температуры подшипникового узла, при нормальных условиях эксплуатации. Спеченная

бронза применяется в подшипниках, работающих при скоростях скольжения

до 3 м/с, а спеченное железо – при скоростях скольжения до 2 м/с. Применение дополнительной смазки в спеченных бронзовых подшипниках позволяет

увеличить скорость скольжения до 4 м/с, а при минимальной нагрузке и

кратковременной работе – до 6–8 м/с.

Рабочие характеристики подшипников

Рассмотрим рабочие характеристики подшипников. Кривые на рис. 3

соответствуют тем предельным значениям, при которых подшипники могут

отработать 1 000 ч без дополнительной связки. Предельная нагрузка спеченных железных подшипников (рис. 3) ниже, чем бронзовых. Однако с учетом

стоимости материалов наиболее широко применяют спеченные железные

подшипники.

Теоретические основы, технология получения и свойства порошковых материалов. Курс лекций

19

РАЗДЕЛ 1. АНТИФРИКЦИОННЫЕ МАТЕРИАЛЫ

Лекция 1. Перспективы порошковой металлургии, общие сведения об антифрикционных материалах

Рис. 3. Зависимость предельной нагрузки от скорости

скольжения подшипника: 1 – спеченного бронзового; 2 – литого

Несущая способность спеченных подшипников во многом зависит от

так называемой эффективной проницаемости, которая влияет на свойства

подшипников и во многом предопределяет сферу их применения. Этот параметр является функцией величины, формы, объемного содержания проходного сечения пор. Низкая проницаемость объясняется наличием сквозных пор

со средним проходным диаметром больше эффективного и, соответственно,

незначительными капиллярными силами. При запуске машины смазывание

подшипника происходит за счет запасов масла в порах материала, при увеличении скорости скольжения из-за незначительных капиллярных сил масло

может вновь возвращаться в поры, что ухудшает условия смазки подшипникового узла.

Долговечность и другие свойства спеченных подшипников во многом

зависят от качества применяемого смазочного масла. В том случае, если поры

забиваются смолистыми продуктами, образующимися при старении масла, долговечность подшипников резко снижается. В связи с этим масла, применяемые

для пропитки подшипников, должны быть устойчивы к процессу старения.

Дополнительная смазка, вдвое превышающая запас масла в порах материала, позволяет повысить скорость скольжения, величину нагрузки и увеличить пробег подшипника ~ в 5 раз. Резерв масла может содержаться в войлочных кольцах, смазочных фитилях или других маслонакопителях. При повышении температуры подшипника маслонакопитель размягчается и выделяет капли дополнительной смазки. Дополнительной смазкой можно уменьшить пористость материала подшипника и увеличить допустимую нагрузку.

Коэффициент трения контактирующей пары зависит от свойств материалов подшипника и вала, нагрузки, шероховатости трущихся поверхностей, качества смазочного материала. Зависимость коэффициента трения от

скорости скольжения и нагрузки для спеченных бронзовых подшипников

представлена на рис. 4.

Теоретические основы, технология получения и свойства порошковых материалов. Курс лекций

20

РАЗДЕЛ 1. АНТИФРИКЦИОННЫЕ МАТЕРИАЛЫ

Лекция 1. Перспективы порошковой металлургии, общие сведения об антифрикционных материалах

Рис. 4. Зависимость коэффициента трения μ спеченной бронзы,

пропитанной маслом, от скорости скольжения V и нагрузки:

1 – 232 Н/см2; 2 – 442 Н/см2; 3 – 860 Н/см2

Существует жесткая зависимость между температурой подшипника,

нагревающегося в процессе эксплуатации, и коэффициентом трения.

Использование спеченных подшипников обуславливает повышенные

требования к твердости и качеству поверхности вала. При незначительных

нагрузках и скоростях скольжения применяют незакаленные стали типа М56

с шероховатостью 1 мкм. При средних и высоких нагрузках требуются закаленные валы с шероховатостью 0,3–0,5 мкм; это необходимо для более продолжительного срока службы подшипников. Спеченные подшипники запрессовывают, используя оправку, ось которой должна точно совпадать с

осью отверстия под подшипник. Отверстие под подшипник выполняют по

прессовой посадке, что необходимо принимать во внимание при определении допусков вала. Устанавливают подшипники с применением и без применения смазки.

Основным мероприятием, уменьшающим трение контактирующих тел

при скольжении, является создание пленки жидкой смазки. Рассмотренные в

лекции параметры работы спеченных материалов, пропитанных маслом, позволяют определить оптимальные условия работы подшипников с учетом

требований, предъявляемых к антифрикционным материалам.

Контрольные вопросы

1. Приведите области применения антифрикционных материалов.

2. Назовите назначение жидкой или газообразной смазки.

3. Каковы преимущества спеченных подшипников?

Теоретические основы, технология получения и свойства порошковых материалов. Курс лекций

21

РАЗДЕЛ 1. АНТИФРИКЦИОННЫЕ МАТЕРИАЛЫ

Лекция 1. Перспективы порошковой металлургии, общие сведения об антифрикционных материалах

4. Каковы недостатки спеченных подшипников?

5. От чего зависит коэффициент трения контактирующей пары?

6. Есть ли зависимость между температурой подшипника, нагревающегося в процессе эксплуатации, и коэффициентом трения?

7. Охарактеризуйте мероприятия по улучшению антифрикционных

свойств спеченных подшипников.

Лекция 2.

Основные материалы для подшипников

План лекции

1. Спеченные подшипники, работающие с газообразной смазкой.

2. Металлографитовые композиционные материалы.

3. Графитовые и металлополимерные материалы.

4. Материалы для подшипниковых вкладышей.

Спеченные подшипники,

работающие с газообразной смазкой

Для создания смазки в подшипниковом узле в поры материала подшипника подается воздух или другой газ. Такие подшипники почти не имеют

потерь энергии на трение. Спеченный материал для подшипников, работающих с газообразной смазкой, должен иметь равномерную пористость по всему объему. Размер пор должен быть в диапазоне 0,1–1,0 мм. Эксплуатационные свойства спеченных подшипников с газообразной смазкой значительно

выше, чем литых подшипников скольжения.

Металлографитовые композиционные материалы

Для подшипников, работающих в условиях высоких температур, применяются композиционные материалы с твердой смазкой. Основой композиционных материалов служат оловянистая, никелевая и фосфористая бронзы,

латунь, железо и его сплавы (преимущественно с медью). Смазывающими

компонентами являются графит, сульфиды (в частности, молибдена), легкоплавкие металлы (прежде всего свинец), селениды и йодиды. Содержание

графита в материале подшипника уменьшается с увеличением нагрузки и повышается с увеличением скорости. Для защиты от коррозии в качестве ос-

Теоретические основы, технология получения и свойства порошковых материалов. Курс лекций

22

РАЗДЕЛ 1. АНТИФРИКЦИОННЫЕ МАТЕРИАЛЫ

Лекция 2. Основные материалы для подшипников

новного материала применяются никельсодержащие бронзы и композиты на

основе серебра или меди с графитом.

Производство металлографитовых композиционных материалов организуется по обычной технологии, включающей смешивание компонентов,

прессование, спекание. Спекание железографитовых композиций с очень

большим содержанием графита (до 90 %) проводится при температуре выше

точки плавления металлической фазы. Для улучшения смачиваемости графита в жидкой железографитовой эвтектике и предотвращения «выпотевания»

железа в композит добавляется незначительное количество силицида кальция

или хрома. Коэффициент трения материала с высоким содержанием графита

больше, чем металлографитового композиционного материала, и меньше,

чем чистого графита.

Свойства металлографитовых композиционных материалов зависят от

состава, структуры, вида, количества и распределения твердой смазки. В общем случае пористость композита из твердой смазки и спеченного материала

незначительна.

Рис. 5. Сравнение коэффициентов трения µ подшипников качения с жидкой масляной (1) и твердой (2)

смазками в зависимости от скорости скольжения V

При очень высоких нагрузках в подшипниках скольжения применяются спеченные материалы, легированные серой. Сера и ее соединения уменьшают коэффициент трения подшипниковых материалов, повышают износостойкость и способствуют образованию в структуре материала тонкопластинчатого перлита. Содержание серы не превышает 2 %; для образования

тонкопластинчатого перлита добавляется 1–3 % графита. Коэффициент трения

таких материалов при отсутствии смазки колеблется в пределах 0,20–0,25. Интенсивность износа составляет 6–12 мкм на километр пробега. Хорошая износостойкость этой группы материалов объясняется наличием в их составе

Теоретические основы, технология получения и свойства порошковых материалов. Курс лекций

23

РАЗДЕЛ 1. АНТИФРИКЦИОННЫЕ МАТЕРИАЛЫ

Лекция 2. Основные материалы для подшипников

прослоек сульфидов и оксидов, специально создаваемых на поверхности

скольжения при больших нагрузках.

Коэффициент трения у подшипников с твердой смазкой значительно

выше, чем у подшипников с жидкой смазкой (рис. 5), поэтому в некоторых

случаях в подшипники с твердой смазкой добавляют и смазочное масло.

Металлографитовые подшипники нечувствительны к загрязнениям, поэтому они применяются в среде с угольной или литейной пылью. Металлографитовые композиционные материалы, выдерживающие высокие температуры, применяются в сальниках, подшипниках, уплотнительных кольцах, направляющих двигателях.

Графитовые и металлополимерные материалы

Графитовые подшипники применяются преимущественно в химически

агрессивной среде с высокими или низкими температурами. Графит устойчив

почти во всех агрессивных средах, за исключением плавиковой кислоты,

концентрированных кислот и расплавленных щелочей. Графитовые подшипники изготавливаются смешиванием графита со связующими веществами

(смолой, пеком). Эту смесь формуют, прессуют и прокаливают, в результате

связующие вещества коксуются, обеспечивая надежное сцепление частичек

графита (так называемые мостики). Графитовые самосмазывающиеся подшипники дороже металлографитовых.

Свойства графитовых подшипников в сильной степени зависят от качества исходных материалов, условий изготовления и структуры графита.

Плотные материалы с высоким содержанием графита обладают лучшими

свойствами скольжения. Графитовые заготовки, прошедшие многократную

пропитку высокополимерами или легкоплавкими металлами (например,

баббитом, свинцом, оловом или сурьмой), обнаруживают более высокую

износостойкость. Свойства графитовых подшипников аналогичны свойствам металлографитовых подшипников. На рис. 6 показаны сравнительные

характеристики графитовых, металлографитовых и композиционных подшипников.

Подшипники из политетрафторэтилена (ПТФЭ) – фторопласта с добавкой металлического порошка применяются в тех же случаях, что и литые

подшипники скольжения. Этот материал изготавливается из смеси порошков

ПТФЭ и металла с добавлением или без дисперсионного вещества или стеклянных волокон; затем смесь уплотняется, спекается под давлением или без

него при 360 °С. Другой метод изготовления заключается в пропитке металлического каркаса дисперсией ПТФЭ (60 % ПТФЭ в воде). Наиболее предпочтительны подшипники с добавкой бронзового порошка.

Теоретические основы, технология получения и свойства порошковых материалов. Курс лекций

24

РАЗДЕЛ 1. АНТИФРИКЦИОННЫЕ МАТЕРИАЛЫ

Лекция 2. Основные материалы для подшипников

Рис. 6. Сравнение несущей способности пористых спеченных металлических подшипников, пропитанных маслом, металлополимерных и графитовых подшипников: 1 – спеченная бронза; 2 – спеченное железо; 3 – графитовый подшипник, пропитанный баббитом; 4 –

композиция металл-тефлон; 5 – графитовый подшипник, пропитанный синтетической смолой; 6 – графитовый подшипник без пропитки

Добавление графита или других видов твердой смазки, особенно свинца или его оксида, повышает эксплуатационные характеристики материала.

Материалы для подшипниковых вкладышей

Процессы трения и скольжения происходят на поверхности контактирующих тел. Износ трущейся пары в процессе работы должен быть минимальным. Для достижения этого созданы подшипники, в которых материал с

нужными свойствами наносится тонким слоем на основу и закрепляется на ней.

В зависимости от внешних условий работы узла трения, выделяющегося из пор масла может оказаться достаточным для разделения трущихся поверхностей и обеспечения долговечности работы вкладышей подшипника.

Прочность находящихся на поверхностях трения слоев масла во время

работы подшипников зависит прежде всего от свойств и структуры материала вкладыша, а также от средней температуры слоев масла.

При разрыве масляных граничных слоев на поверхностях с увеличением температуры возрастает коэффициент трения, и, следовательно, при тех

же внешних условиях работы подшипника увеличиваются работа трения и

количество образующегося тепла. Это приводит к увеличению количества

масла, выступающего в зазор из пор материала вкладыша, т.е. к восстановлению граничных слоев масла. Большее количество масла в зазоре, чем это необходимо для образования граничных слоев на поверхностях трения, может

изменить режим трения до полужидкостного или жидкостного.

Теоретические основы, технология получения и свойства порошковых материалов. Курс лекций

25

РАЗДЕЛ 1. АНТИФРИКЦИОННЫЕ МАТЕРИАЛЫ

Лекция 2. Основные материалы для подшипников

Сохранность слоев масла зависит от средней температуры его в зазоре

и особенно от температуры в нагруженной зоне вкладыша, независимо от

режима работы узла трения.

В случае устойчивой работы пористого вкладыша в условиях, когда

достаточным для предохранения поверхностей от износа является граничное

или полужидкостное трение, тепловое равновесие обусловливается равенством количества тепла, образующегося от работы трения и рассеивающегося в

окружающую среду.

Количество тепла, проникающее или передающееся от места его образования в зазоре вкладыша в окружающую среду, зависит от коэффициентов

теплоотдачи на поверхностях подшипника и вала и от теплопроводности материалов вкладыша, корпуса подшипника и вала.

Нагрузочная способность пористого вкладыша, работающего в режиме

самосмазывания, может быть определена по уравнению теплового баланса:

Qтр= Q1 + Q2 ,

где Qтр – тепло, образующееся в зазоре от работы трения; Q1 – тепло, отводимое в окружающую среду через вкладыши; Q2 – тепло, отводимое в окружающую среду через вал.

Количество тепла Q1, передаваемое в окружающую среду через стенки

вкладыша и корпус подшипника, можно определить по формуле

Q1 =

K òπL′ ( tì − tâ ) ,

где Кт – коэффициент теплопередачи, определяемый зависимостью,

Kт =

1

n

1

1

1

d

+∑

ln i +1 +

α1di i =1 2λ i

di α 2 di +1

;

(tм – tв) – разность температур между средней допустимой температурой масла в зазоре и температурой окружающей среды; L' – эквивалентное значение

длины подшипника с учетом величин торцовых поверхностей вкладыша и

корпуса,

L′

=

S′

L

=

S

( D12 − d 2 )

2 D1L + D12 − d 2

4 =

,

L

2 D1

πD1L

πD1L + 2π

где α 1– коэффициент теплоотдачи от масла в зазоре к внутренней поверхности вкладыша; λi – коэффициент теплопроводности материалов вкладыша и

Теоретические основы, технология получения и свойства порошковых материалов. Курс лекций

26

РАЗДЕЛ 1. АНТИФРИКЦИОННЫЕ МАТЕРИАЛЫ

Лекция 2. Основные материалы для подшипников

корпуса подшипника; α2 – коэффициент теплоотдачи от стенки корпуса в окружающую среду; di – диаметры вкладыша и корпуса подшипника.

Коэффициент теплоотдачи α определяетсяпо критериальной зависимости

Nu =

αl

,

λ

где l – характерный линейный размер.

Критерий Nu для случая теплоотдачи от жидкости к металлической поверхности цилиндра можно определить по обобщенной зависимости:

– для случая, когда Re < 2·103,

Nu = 0,15Re1/ 3 Pr 0,43 Cr 0,1;

– для случая, когда Re = 2·103–2·104 ,

Nu = A Pr 0,43 .

Коэффициент А зависит от значения критерия Рейнольдса. Принятые в

формулах критерии определяются зависимостями:

νγcï

Pr =

;

λ

gβϑl 3

Vl

,

Re = ; Cr =

ν

ν2

где V – величина скорости перемещения жидкости; l – величина характерного

размера; ν – коэффициент кинематической вязкости жидкости; γ – удельная

масса масла при температуре процесса; cп– теплоемкость масла при температуре процесса; λ – коэффициент теплопроводности; β – коэффициент объемного расширения; g – ускорение силы тяжести; ϑ – избыточная температура.

Для рассматриваемых расчетов теплового состояния подшипника можно принять постоянным значение величины зазора. В этом случае величина

характерного линейного размера

=

l

4F

= 2( D − d ),

U

где F – поперечное сечение канала (зазора); U – активный периметр сечения

по внутренней поверхности вкладыша подшипника; l равна удвоенной величине диаметрального зазора.

Теоретические основы, технология получения и свойства порошковых материалов. Курс лекций

27

РАЗДЕЛ 1. АНТИФРИКЦИОННЫЕ МАТЕРИАЛЫ

Лекция 2. Основные материалы для подшипников

Коэффициент теплоотдачи α 2 может быть определен из условия , что

теплообмен от стенки корпуса подшипника окружающему воздуху протекает

при поперечном потоке со скоростью 0,3 м/с. В случае поперечного потока

воздуха к оси вкладыша для определения критерия Нуссельта рекомендуется

формула

Nu = 0,25Re0,6 Pr 0,38 .

Коэффициент теплоотдачи α2 находят так же, как α1.

Количество тепла Q2, передаваемое в окружающую среду через поверхность выступающего из подшипника вала, можно определить по выражению

e mL − e − mL

,

Q2 = λFmt1 mL

e + e − mL

где λ – коэффициент теплопроводности материала вала при температуре процесса; F – поперечное сечение вала на выходе из вкладыша; t1 – температура

вала в сечении на выходе из вкладыша; L – длина участка выступающего из

вкладыша вала, отнесенная к одному вкладышу.

Величина m определяется по формуле

m=

α3U

,

λF

где α 3 – коэффициент теплоотдачи боковой поверхности вала; U – периметр

сечения вала.

Критерий Nu определяется из следующих соотношений:

– для Re < 2·103

Nu = 0,5Re0,5 Pr 0,38 ;

– для Re > 2·103

Nu = 0,25Re0,6 Pr 0,38 .

Количество тепла, возникающее от работы трения в зазоре вкладыша

при длительной установившейся работе узла трения, может быть подсчитано

по формуле

=

Qòð

Pvf pmv s f

.

=

427

427

Уравнение теплового баланса для случая работы пористого вкладыша с

полным охватом цапфы, установленного в цилиндрический непроницаемый

корпус, может быть записано в виде

Теоретические основы, технология получения и свойства порошковых материалов. Курс лекций

28

РАЗДЕЛ 1. АНТИФРИКЦИОННЫЕ МАТЕРИАЛЫ

Лекция 2. Основные материалы для подшипников

pmvsf

e mL − e − mL

.

= K m πL′ ( tm − t ) + λFtm mL

427

e + e − mL

По этому выражению может быть определено допустимое значение характеристического произведения pmv для установившегося в тепловом отношении режима работы пористых вкладышей подшипников скольжения из

условия их работы в режиме самосвязывания:

( pmv) =

427 ( Q1 + Q2 )

,

sf

где рm – удельное давление при работе вкладыша; v – относительная скорость скольжения; s – проекция опорной поверхности вкладыша; f – коэффициент трения при установившемся режиме самосвязывания.

Исходя из многочисленных опытов применения пористых вкладышей в

узлах трения для случаев их работы в режиме самосвязывания считается, что

критически допустимым значением pmv является величина 7,0 кГ·м/см2 с. При

критическом значении pmv образуется полужидкостное (или жидкостное)

трение, так как при разогреве вкладыша до 60–70 оС зазор полностью заполняется маслом.

Эффект самосмазываемости за счет выделения масла из пор пропитанного маслом материала при местном нагреве является основным свойством

материала.

Количество масла, выступающего из пор, прямо пропорционально относительной объемной пористости пропитанного маслом материала, температуре нагрева вкладыша от трения и зависит в определенной степени от

геометрических размеров вкладышей. Чем больше относительная объемная

пористость материала, тем меньший нагрев вызывает образование одинаковых слоев масла на поверхности трения при всех остальных равных условиях. Укрупнение пор материала способствует более интенсивному проявлению эффекта выступания масла на поверхность трения при работе пористого

вкладыша подшипника.

Проявление эффекта самосмазываемости зависит от характера и величины относительной пористости, а следовательно, от технологии изготовления пористого материала.

Пористые вкладыши с высокой относительной пористостью (25–30 %)

при определенных условиях могут иметь запас масла, достаточный для образования при работе режима жидкостного трения. Однако в этом случае вкладыш будет работать при неблагоприятных температурных условиях и образующийся режим трения не может рассматриваться устойчивым.

Теоретические основы, технология получения и свойства порошковых материалов. Курс лекций

29

РАЗДЕЛ 1. АНТИФРИКЦИОННЫЕ МАТЕРИАЛЫ

Лекция 2. Основные материалы для подшипников

Рассмотренный в лекции материал позволяет выявить одно из перспективных направлений в области разработки подшипников из спеченных материалов за счет создания смазочной среды в виде газа. Такие подшипники используются при небольших нагрузках и высоких скоростях скольжения, не

имеют потерь энергии на трение.

Контрольные вопросы

1. Каковы преимущества спеченных подшипников, работающих с газообразной смазкой?

2. Сравните спеченные подшипники, работающие с газообразной смазкой, с литыми по их эксплуатационным свойствам.

3. Что является основой металлографитовых композиционных материалов?

4. Что является смазывающим компонентом металлографитовых композиционных материалов?

5. Каковы области применения металлографитовых композиционных

материалов?

6. Каковы области применения графитовых подшипников?

7. Назовите основные свойства графитовых подшипников.

Лекция 3.

Изготовление антифрикционных материалов

План лекции

1. Изготовление антифрикционных материалов на подложках с металлическим антифрикционным слоем.

2. Металлополимерные композиции.

3. Спеченные материалы для подшипников, работающих в тяжелых условиях.

4. Спеченные поршневые кольца.

5. Особенности процесса спекания антифрикционных материалов.

Теоретические основы, технология получения и свойства порошковых материалов. Курс лекций

30

РАЗДЕЛ 1. АНТИФРИКЦИОННЫЕ МАТЕРИАЛЫ

Лекция 3. Изготовление антифрикционных материалов

Изготовление антифрикционных материалов

на подложках с металлическим антифрикционным слоем

В практике довольно широкое применение находят материалы, у которых относительно тонкий антифрикционный слой укреплен на несущей подложке, чаще всего представляющей собой стальную ленту.

Создание такого типа материалов позволило обеспечить армирование

антифрикционного слоя более прочной стальной подложкой и за счет этого

повысить несущую способность подшипников; уменьшить толщину стенки, а

следовательно, габариты и металлоемкость подшипников, так как толщина

слоя подложки и собственно антифрикционного материала может составлять

доли миллиметра; сэкономить антифрикционный материал, потому что в материалах на подложке антифрикционный слой может иметь очень малую

толщину в пределах допускаемой степени износа подшипника в работе.

Имеется несколько типов материалов, изготовленных методами порошковой металлургии с применением армирования стальными подложками.

К ним можно отнести:

– материалы на стальной подложке с напрессованным беспористым

спеченным слоем, предназначенным для подшипников двигателей и свертных вкладышей различного назначения;

– материалы на стальной подложке с напрессованным спеченным слоем на основе бронзы, пропитанные смазкой;

– материалы на стальной подложке с пористым слоем из оловянистой

бронзы, пропитанные баббитом или другим белым антифрикционным сплавом.

В основном антифрикционные материалы, армированные стальной

подложкой, изготавливаются в виде лент произвольной длины, из которых

затем вырезаются заготовки и сворачиваются в виде вкладышей необходимого диаметра. В промышленности применяются также методы получения

двухслойных заготовок на стальной подложке заливкой или наплавкой, которые здесь не рассматриваются.

Методы порошковой металлургии позволяют изготавливать такого типа материалы более экономично, с малыми отходами и более стабильными

свойствами. Для изготовления армированных стальной подложкой антифрикционных материалов применяются свинцовистые и оловянистые бронзы.

К основным этапам технологического процесса при изготовлении материалов с применением свинцовистой бронзы относятся:

1. Получение порошка меди или свинцовистой бронзы методом распыления в восстановительной среде, например в азоте с добавкой водорода.

Преимуществом распыленного порошка является возможность повышения

содержания свинца до 45 % и обеспечение равномерного распределения его в

каждой частице, так как быстрое охлаждение подавляет процесс ликвации.

Размер частиц применяемой фракции до 0,40 мм. Припекание смесей порошков меди и свинца не практикуется, поскольку свинец выплавляется при нагреве и скапливается на границе раздела со сталью.

Теоретические основы, технология получения и свойства порошковых материалов. Курс лекций

31

РАЗДЕЛ 1. АНТИФРИКЦИОННЫЕ МАТЕРИАЛЫ

Лекция 3. Изготовление антифрикционных материалов

2. Подготовка стальной полосы для спекания – чистка от ржавчины,

иногда предварительное меднение или лужение.

3. Нанесение порошка на поверхность стальной подложки ровным слоем толщиной 0,4–1,5 мм. Для обеспечения равномерности слоя и удерживания его на поверхности ленты применяются жидкие связующие вещества,

выгорающие при последующем спекании.

4. Предварительное спекание пропусканием ленты через печь с восстановительной газовой средой (смесь азота и водорода, водород и диссоциированный аммиак) при температуре 800–850 °С в течение 15–20 мин. Охлаждение проводится в восстановительной газовой среде.

5. Уплотнение предварительно спеченной полосы прокаткой между

валками с обжатием, обеспечивающим полное уплотнение (для беспористых

материалов). Излишнее обжатие не допускается, так как оно может привести

к выпотеванию свинца при последующем спекании.

6. Повторное спекание в тех же условиях, что и первое.