МЕТАЛЛУРГИЯ

advertisement

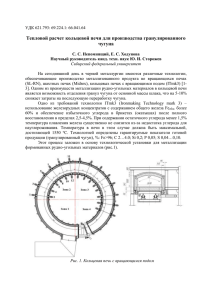

МЕТАЛЛУРГИЯ УДК 669.083 ОСОБЕННОСТИ ПРОЕКТИРОВАНИЯ И РЕАЛИЗАЦИИ ТЕХНОЛОГИИ НАГРЕВА МЕТАЛЛА ПЕРЕД ГОРЯЧЕЙ ПРОКАТКОЙ Липецкий государственный технический университет Д.С. Мордовкин, В.И. Дождиков, И.Н. Чмырёв, Р.А. Воробьёв В этой статье изложены принципы проектирования и реализации режимов нагрева металла перед прокаткой. На основании анализа результатов исследований предложена современная концепция структуры технологической карты процесса нагрева и её реализации в системе автоматического управления. Проектирование и реализация технологии нагрева слябов сложного по составу сортамента в нагревательных печах современных широкополосных станов направлены на выполнение высоких требований к качеству выпускаемой продукции, энергоэффектиности процесса, на снижение потерь металла. Существующие технологии нагрева базируются в основном на задании температуры газовой фазы в зонах печи, обеспечивающей оптимальный по выбранным критериям режим нагрева металла. Однако при вариативности параметров поступающего в печь сортамента металла, температуры его посада, которые определены лишь для ограниченного набора условий (группы марок стали, температура металла на входе и др.) распределения тепловой мощности по зонам печи, приводят в динамике производственного процесса к неконтролируемому отклонению параметров нагрева слябов от заданных. Представляется более логичным и обоснованным переход к управлению процессом по непрерывно вычисляемым параметрам теплового состояния слябов, находящихся в печи. Модификации такого подхода были сформулированы в работах А.Г. Бутковского, В.Г. Лисиенко, В.И. Тимошпольского [1,2,3]. В то же время анализ работы современных нагревательных печей непрерывных широкополосных станов показывает, что по тем или иным причинам возможность осуществления этой концепции остаётся фактически не реализованной в практике нагрева слябов перед прокаткой. Анализ проблем, препятствующих внедрению управления процессом нагрева по параметрам теплового состояния металла, привел к разработке рекомендаций по внедрению такого управления с использованием достоинств математического моделирования теплового состояния слябов и с учетом особенностей практической реализации режимов нагрева в конкретном технологическом агрегате. Существующие технологии нагрева базируются на понятии «зональная температура в печи». Эта температура, измеряемая датчиком, расположенным в определенной точке пространства газовой фазы вблизи свода печи в каждой из выделенных зон нагрева. Связь измеряемой этим датчиком температуры с параметрами теплового состояния сляба, в качестве которых выступают интегральные характеристики температурного поля металла, устанавливается обычно опытным путем. Верификация полученной зависимости является достаточно трудной расчетно-экспериментальной задачей, требующей расчетов и измерений, как характеристик теплового состояния металла, так и параметров режима нагрева слябов. В соответствии с предлагаемым подходом определены концептуальные особенности новой структуры технологической карты нагрева металла в современной нагревательной печи. Режимы нагрева этой карты базируются на основных температурных характеристиках нагреваемого металла. Предлагаемую технологию можно охарактеризовать как объектно-ориентированную, понимая под объектом тепловое состояние металла, а не локальные характеристики газовой фазы различных зон рабочего пространства печи, лишь косвенно характеризующих процесс нагрева металла. В этом смысле этот подход близок к концепции процессо-структуросвойствоориентированных технологий, предложенных в работах Темлянцева М.В. [4]. Основная цель таких технологий – максимальный учёт особенностей физических и физико-химических процессов, протекающих в нагреваемой стали, её теплофизических и термомеханических свойств, эволюцию структурного состояния металла. Технологическая карта нагрева в этом случае представляется набором данных, объединённых в три группы: исходные данные, управляющие воздействия и ограничения режимных параметров нагрева (рис. 1). Исходными данными, используемыми в этой карте, являются: - марка стали – непосредственно определяет технологию нагрева с точки зрения учёта физических и физико-химических процессов, протекающих в нагреваемой стали, теплофизических свойств, технологических ограничений, а также температуры нагрева металла; - идентификатор режима прокатки – определяет требуемое тепловое состояние металла перед прокаткой в зависимости от типоразмера готового проката, а также технологических, прежде всего температурных особенностей режима прокатки; - приоритет нагрева - определяет очередность выполнения заданных параметров нагрева по отношению к остальному металлу; - исходная температура (перед посадом в печь) и толщина сляба – определяют стратегию управления процессом нагрева в части быстродействия (скорости изменения температурного состояния металла), а также наложенных на процесс ограничений. Такие параметры как максимальные температуры в зонах печи для каждой позиции нагрева (группе марок сталей), максимальная температура поверхности сляба, максимальная разность температур по толщине, разница температур между верхней и нижней поверхностями и некоторые другие отнесены к ограничениям режимных параметров. На рис. 2 представлена функциональная схема системы автоматического управления процессом нагрева металла, реализующая особенности представленной выше технологической карты нагрева. Для решения поставленных задач использовали математиче- Рис. 1. Структурная схема технологической карты нагрева Рис. 2. Функциональная схема системы управления процессом нагрева сляба на основе математической модели его теплового состояния скую модель нагрева сляба в методических печах, включающую в себя модуль расчёта внешнего теплообмена, модуль определения параметров теплового состояния заготовки, модуль расчёта тепловых балансов, модуль определения технико-экономических показателей работы печи и некоторые другие [5]. В основе модели лежит двумерное дифференциальное уравнение нестационарной теплопроводности: pc(t) t t t (t) t , x x y y (1) где τ - время, λ - коэффициент теплопроводности, c - удельная теплоемкость, p - плотность. При расчете граничных условий результирующие тепловые потоки на металл определяли с использованием эмпирических коэффициентов излучения «газ-кладкаметалл». Среднюю плотность потока эффективного излучения зоны E ef в граничном условии представляли как функцию температуры зоны. При этом зона рассматривалась как единый излучатель с приведенной к температуре зоны степенью черноты эффективного излучения E ef . Для нижних зон учитывали также охлаждающее влияние подовых труб и эффективную теплопроводность конструкции рейтера, что позволяло оценить параметры продольной неравномерности температурного поля сляба. Ограничения, используемые в задачах оптимизации используемых для определения искомого режима нагрева слябов, включали в себя ограничения по максимальному отклонению среднемассовой температуры сляба от заданной на выходе из печи, ограничение на перепад температур по толщине сляба, ограничение на величину термических напряжений в области упругого состояния сляба. При формулировании целевой функции решаемых в ходе реализации предлагаемой концепции задач оптимизации в качестве оптимизируемых параметров использовали температуры греющей среды в первой, второй сварочной и томильной зонах и время нагрева. Аналитический вид целевой функции получали статистической обработкой результатов вычислительных экспериментов в области определения этой функции, границы которой соответствовали пределам варьирования факторов-аргументов. Интервалы варьирования устанавливали, опираясь на требования технологии по нагреву заготовок, на опыт эксплуатации печи этого типа и на теплотехнические характеристики оборудования. При исследовании оптимальных режимов был предложен интегральный критерий оптимальности процесса, учитывающий величину угара металла, удельный расход топлива и перепад температур по сечению сляба: K a1 z3 z1 z2 a 2 max a 3 max , max z1 z2 z3 (2) ны( t верх изм ). При расчёте задания тепловой мощности нижней зоны (Qниз) учитываются постоянные тепловые потери нижней зоны в систему охлаждения подовых труб (k1) и необходимая симметричность нагрева металла (k2). Значение k2 может определяться по расчётным значениями температурного поля металла (при наличии математической модели в системе управления), либо задаваться оператором. Интегральный критерий где z1, z2, z3 - значения оптимизируемых параметров; z1max , z max , z3max - максимальные 2 значения оптимизируемых параметров; a1 , a 2 , a 3 - весовые коэффициенты. На рис. 3 показан график зависимости интегрального критерия от значения коэффициента несимметричности нагрева, учитывающего отношение теплового потока через нижнюю поверхность сляба к суммарному тепловому потоку через верхнюю и нижнюю поверхности. Из условия равной значимости угара металла, расхода топлива и перепада температур по сечению сляба, весовые коэффициенты приняты равными. Результаты расчетов показали, что режим, оптимальный по интегральному критерию, характеризуется значением коэффициента несимметричности нагрева 0,57. Как показа- но выше, особенностью предлагаемой технологии нагрева металла в печах является регулирование режима нагрева в нижних зонах не по температуре, измеряемой в этих зонах, а по значению параметра, характеризующего отношение тепловой мощности нижней зоны к тепловой мощности верхней зоны (рис. 4). Подобный способ регулирования режима в нижних зонах позволяет повысить производительность печи, качество прогрева металла (его симметричность), снизить вероятность появления поверхностных дефектов. Исходными данными для регулирования теплового режима нижней зоны является заданная тепловая мощность верхней зоны Qверх, рассчитываемая регулятором по величине рассогласования между заданной ( t верх и измеренной температурой зозад ) Рис. 3. Зависимость значения интегрального критерия оптимальности от величины несимметричности нагрева Q верх верх t факт верх t факт t верх зад Q верх k1 низ t факт k2 Qниз низ t факт Qниз низ t факт t огр Рис. 4. Схема алгоритма регулирования тепловым режимом нижней зоны печи Значения измеренной температуры в нижней зоне ( t низ изм ) используются для ограничения максимального подвода тепловой мощности при превышении максимально допустимой температуры (tдоп), которая выбирается из условия стойкости футеровки печи и опасности перегрева металла. Таким образом, в результате проведенных исследований предложена объектно-ориентированная концепция структуры технологической карты нагрева металла в современной нагревательной печи, а также принципы регулирования режима нагрева в зонах печи по значению параметра, характеризующего отношение тепловой мощности нижней зоны к тепловой мощности верхней зоны. Реализация предлагаемой технологии нагрева металла возможна только с применением высокоэффективных систем автоматизации процесса нагрева со встроенным в контур управления on-line моделированием теплового состояния слябов. Для реализации этого подхода сформулированы основные требования к алгоритмическому обес- печению математических моделей в подобных системах автоматизации. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Управление нагревом металла [Текст]/ А. Г. Бутковских, С. А. Малый, Ю. Н. Андреев.- М.: Металлургия, 1981. - 272 с. 2. Улучшение топливоиспользования и управления теплообменом в металлургических печах [Текст] / В. Г Лисенко, В. В. Волков, Ю. К. Маликов. - М.: Металлургия, 1988. - 231 с. 3. Тимошпольский, В.И. Технологические основы металлургических процессов и агрегатов высшего технического уровня. [Текст] / В. И. Тимошпольский. - Минск: Навука i тэхнiка, 1995. - 256 c. 4. Темлянцев, М.В. Концепция процессоструктуро-свойствоориентированных технологий тепловой обработки стали. [Текст] / М. В. Темлянцев // Вестник горнометаллургической секции Российской академии естественных наук. Отделение металлургии: Сборник научных трудов. Вып. 19. Новокузнецк, 2007. - 232 с. 5. Дождиков В.И., Чмырёв И.Н., Мордовкин Д.С. Анализ особенностей оптимальных режимов нагрева заготовок перед прокаткой. Бюллетень научно-технической и экономической информации «Чёрная металлургия», [Текст] 2008. - №10. - С. 55-61. Ключевые слова: проектирование, технологии нагрева. Дождиков Владимир Иванович, доктор технических наук, профессор кафедры Промышленной теплоэнергетики липецкого государственного технического университета. Чмырёв Игорь Николаевич кандидат технических наук, доцент кафедры Теплофизики липецкого государственного технического университета. Воробьёв Р А e-mail: Адрес: г. Липецк ул. Московская 30. Сведения об авторах: Мордовкин Дмитрий Сергеевич, аспирант УДК 621.73.043 ИССЛЕДОВАНИЕ, РАЗРАБОТКА И ВНЕДРЕНИЕ В ПРОИЗВОДСТВО ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ ПОКОВОК КОЛЕЦ СИНХРОНИЗАТОРА АВТОМОБИЛЯ КАМАЗ Липецкий государственный технический университет В.Н. Михайлов, И.М. Володин При проектировании автомобиля КАМАЗ в конструкции узлов, деталей и технологии их изготовления были использованы передовые на то время достижения науки и техники. В коробку передач автомобиля КАМАЗ в зависимости от модификации устанавливают пять различных по конфигурации колец синхронизаторов, изготавливаемых из специальной латуни ЛМцСКА 58-22-1-1, обладающей высокими антифрикционными свойствами. Существующая ранее технология изготовления колец синхронизатора включала: - отрезку кольцевой заготовки от толстостенной прессованной трубы; - механическую обработку кольцевой заготовки. Коэффициент использования материала (КИМ) для различных колец составлял 0,280,34, т.е. от 66% до 72 % дорогостоящей латуни уходило в стружку. Была поставлена задача: - уменьшить количество отходов; - улучшить служебные свойства колец синхронизаторов. С целью уменьшения количества отходов и повышения служебных свойств предложили использовать штампованную заготов- ку под последующую механическую обработку. Вначале провели исследования по формированию служебных свойств деталей на основе выбора рационального термомеханического режима штамповки [1]. В результате выявили возможность управлять служебными свойствами колец синхронизаторов путем формирования в процессе формообразования мелкозернистой изотропной микроструктуры. В качестве варьируемых термомеханических параметров принимали температуру нагрева латуни перед деформированием, относительную степень деформации осаживаемых образцов и режим охлаждения после деформирования (на воздухе, закалка в воде). По результатам исследований установлен следующий термомеханический режим штамповки колец синхронизаторов: - температура начала штамповки не выше 780 оС, конца - не ниже 720 оС; - относительная степень деформации 5060 %; - термическая обработка поковок после штамповки включает закалку и отпуск при температуре 200-300 оС. На момент разработки новой технологии горячей объемной штамповки (ГОШ) лату-