Лекция 10 Трансформация тепла

advertisement

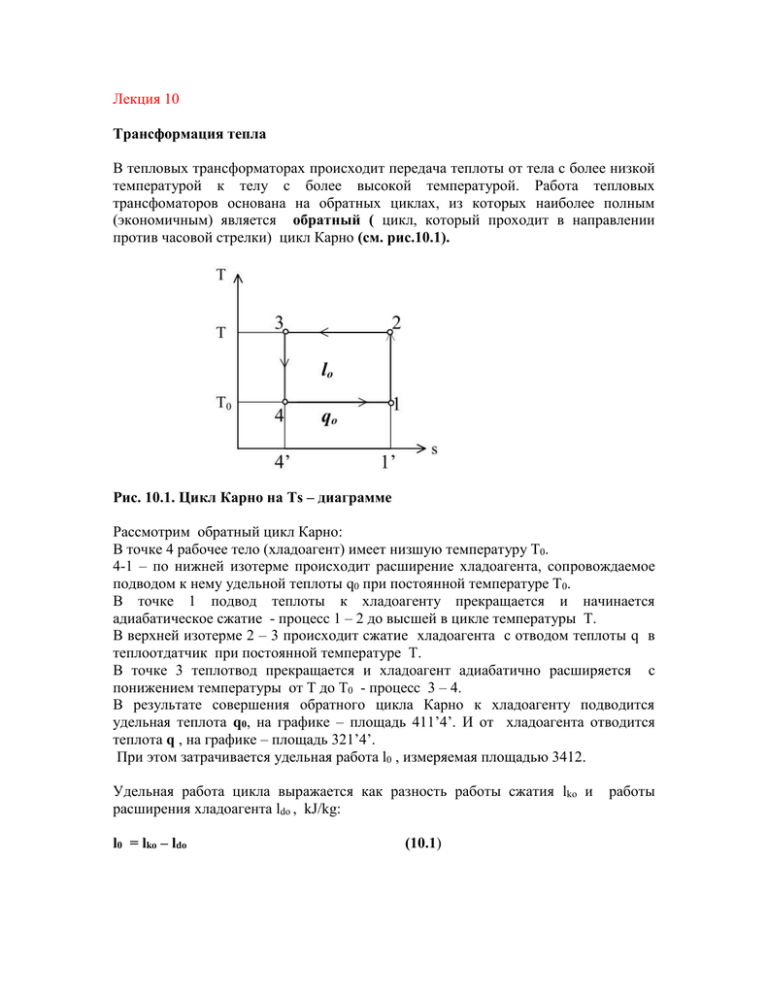

Лекция 10 Трансформация тепла В тепловых трансформаторах происходит передача теплоты от тела с более низкой температурой к телу с более высокой температурой. Работа тепловых трансфоматоров основана на обратных циклах, из которых наиболее полным (экономичным) является обратный ( цикл, который проходит в направлении против часовой стрелки) цикл Карно (см. рис.10.1). Рис. 10.1. Цикл Карно на Ts – диаграмме Рассмотрим обратный цикл Карно: В точке 4 рабочее тело (хладоагент) имеет низшую температуру Т0. 4-1 – по нижней изотерме происходит расширение хладоагента, сопровождаемое подводом к нему удельной теплоты q0 при постоянной температуре Т0. В точке 1 подвод теплоты к хладоагенту прекращается и начинается адиабатическое сжатие - процесс 1 – 2 до высшей в цикле температуры Т. В верхней изотерме 2 – 3 происходит сжатие хладоагента с отводом теплоты q в теплоотдатчик при постоянной температуре Т. В точке 3 теплотвод прекращается и хладоагент адиабатично расширяется с понижением температуры от Т до Т0 - процесс 3 – 4. В результате совершения обратного цикла Карно к хладоагенту подводится удельная теплота q0, на графике – площадь 411’4’. И от хладоагента отводится теплота q , на графике – площадь 321’4’. При этом затрачивается удельная работа l0 , измеряемая площадью 3412. Удельная работа цикла выражается как разность работы сжатия lko и расширения хладоагента ldo , kJ/kg: l0 = lko – ldo (10.1) работы Эта работа l0 превращается в теплоту и вместе с теплотой, подведенной от охлаждаемого объекта q0 , передается в теплоотдатчик q, kJ/kg : q = q 0 + l0 (10.2) q0 - теплота, подведенная от охлаждаемого объекта к хладоагенту, kJ/kg. В итоге совершения обратного цикла Карно произошел перенос теплоты с низшего температурного уровня Т0 на высший температурный уровень Т. Экономичность идеального цикла теоретическим холодильным к.п.д.: холодильной установки оценивается Теоретический холодильный к.п.д обратного цикла Карно : Теоретический тепловой к.п.д. идеального теплового насоса: На рис. 10.2 приведена схема воздушной (газо) компрессорной холодильной установки, где 1 – компрессор (конденсатор для паровой компрессорной установки), 2 – детандер (расширитель) 3 – электродвигатель 4 – холодильник 5 – холодильная камера (или для паровой компрессороной установки - испаритель, т.е. теплообменник при низких температурах) На рис. 10.3 изображен теоретический цикл компрессорной установки на Т- s – диаграмме: (газо –) воздушной 4 – 1 - изобара Р0 расширения хладоагента (газа, воздуха) в холодильной камере (5) с подводом теплоты q0. 1 – 2 – адиабата процесса сжатия хладоагента в компрессоре с повышением давления от Р0 до Р и дальнейшим повышением температуры. 2 – 3 - изобарный отвод теплоты в холодильнике 4 , 3 – 4 – процесс расширения в детандере до давления Р0. Количество переданной теплоты газу в холодильной камере kJ /kg: q0 = h1 – h4 = cpm ( T1 – T4) (10.6) где T1 - температура газа, выходящего из холодильной камеры , T4 - температура газа на входе в холодильную камеру (5), К cpm - средняя изобарная массовая уд.теплоемкость газа kJ/(kg·K). Теплота, отводимая в цикле в окружающую среду kJ /kg: q = h2 – h3 = cpm ( T2 – T3) (10.7) где T2 - температура газа на входе в холодильник (4) (или на выходе из компрессора) , К; T3 - температура газа на выходе из холодильника, К Теоретическая работа, затрачиваемая на работу компрессора, kJ /kg: lko = h2 – h1 = cpm ( T2 – T1) (10.8) Теоретическая работа, совершаемая в детандере, kJ /kg: ldo = h3 – h4 = cpm ( T3 – T4) (10.9) Работа цикла рассчитывается по формуле (10.1) l0 = lko - ldo Теоретическая мощность, необходимая для работы холодильной установки, kW: P0 = M0· l0 ( 10.10) где M0 - теоретический массовый расход газа, kg/s Теоретический холодильный к.п.д. ε0 : Паровая компрессорная холодильная установка аналогична представленной схеме на рис. 10.2, но в этом случае холодильник (4) называют коденсатором, а холодильную камеру (5) – испарителем. В области влажного пара в рабочей холодильной установке становится возможным реализовать обратный цикл Карно 1 – 2 – 3 – 4 – 1 рис. 10.4., где 4 – 1 - изобарно-изотермический процесс расширения в испарителе (5) с подводом теплоты, при котором происходит увеличение паросодержания от х4 до х1, т.е. пар «подсушивается»; 1 – 2 - адиабатическое сжатие в компрессоре (1) до увеличения паросодержания х=1, т.е. пар – сухой насыщенный; 2 – 3 – изобарно-изотермический отвод тепла от пара в конденсаторе (4), пар становится влажным до состояния жидкости х=0. 3 – 4 – адиабатическое расширение в детандере от Р до Р0 и с понижением температуры до Т0 . В испарителе 5 подводимое в цикл тепло kJ /kg: q0 = h1 – h4 = r0 ( x1 – x4) (10.12) где r0 - теплота парообразования при давлении Р0 , kJ /kg; x1 , x4 - паросодержание после и до испарителя 5. Теплота, отводимая в конденсаторе 4 , kJ /kg; q = h2 – h3 = r = q0 + l0 (10.13) где r – теплота парообразования при давлении Р1, kJ /kg; Если заменить детандер 2 на дроссельный клапан ( в дроссельном клапане происходит необратимый процесс расширения жидкости от Р до Р 0 без совершения работы l0 = lko , т.к. ldo = 0), то теплота, подводимая в цикл холодильной установки с дроссельным вентилем рис. 10.5, а линия процесса 1 – 5 на рис. 10.4 : q0 = h1 – h5 = r0 ( x1 – x5) (10.14) Работа, затрачиваемая в цикле kJ /kg: l0 = lko = h2 –h1 (10.15) На рис. 10.5 Паровая компрессорная холодильная установка: 1 – компрессор, 2 – дроссельный вентиль, 3 – эл.двигатель, 4 – конденсатор, 5 – испаритель На рис. 10.6 приведена схема регенеративной холодильной установки, где : 6 – регенератор паровой компрессорной На рис. 10.7 приведен производимый цикл в такой установке : 1* - 2* - 7 – 3 -3* 5* -1 -1*. Рис.10.7. Циклы парокомпрессорной холодильной установки на Ts – и phдиаграммах. С целью улучшения рассматриваемого цикла паровой компрессорной холодильной установки, а следовательно, и увеличения его удельного количества отводимой теплоты применяется способ, который состоит в том, что перенос теплоты заканчивают не в точке 1 (рис. 10.7), когда пар в хладоагенте остается еще влажным насыщенным, а продолжают до точки 1*, когда он становится сухим перегретым. При этом удельное количество отводимой теплоты цикла возрастает на Δq, для чего, конечно, требуется затрата дополнительной работы компрессора Δl. Эта мера дает еще и другую выгоду чисто эксплуатационного характера. Дело в том, что когда отвод теплоты от холодильной камеры заканчивается в точке 1, в компрессор вступает пар, содержащий влагу. Такой пар, соприкасаясь со стенками цилиндра компрессора, конденсируется, и капельки жидкости оседают на стенках цилиндра- (что, конечно, нежелательно), получается так называемый «мокрый ход» компрессора. Если же отбор теплоты продолжить до точки 1* на диаграмме, то в компрессор будет вступать перегретый пар и конденсации в цилиндре не будет. Таким образом, получается «сухой ход» компрессора. В настоящее время применяют компрессоры только с «сухим ходом». Увеличить отводимое количество теплоты в цикле можно и переохлаждением жидкости хладоагента. Суть этого метода заключается в том, что передача теплоты q в окружающую среду не заканчивается в точке 3, а продолжается по той же изобаре (которая можно считать совпадающей с пограниичной кривой жидкости) до точки 3*, после чего уже производится дросселирование, линия 3* 5*. В результате подвод теплоты начинается не в точке 5, а левее её – в точке 5*. При этом увеличивается количество отводимой теплоты из цикла. 2* - 7 - 3 изобарно - изотермическое расширение в конденсаторе 4 с отводом теплоты от хладоагента, 3 – 3* – изобарный отвод теплоты в регенераторе 6 3* - 5* - дросселирование до давления Р0. Количество теплоты, подводимой в цикл с регенерацией kJ /kg: q0 = h1 – h5* (10.16) затрачиваемая работа kJ /kg: l0 = lko = h2 *– h1 * (10.17) Тепловая мощность конденсатора kJ /kg: q= q0 + l0 = h2* – h3 Отводимая теплота в регенераторе kJ /kg: (10.18) Δ h = h3 – h3* = h1* – h1 (10.19) Термоэлектрический холодильный к.п.д. теплового трансформатора: где η – к.п.д. теплового трансформатора Коэффициент , , где коэффициент свойств материалов используемых термоэлементов z = (3...5) ·10 -3 1/K. Максимально возможный z = 10-2 1/K. 3.15 ТЕПЛООБМЕННИКИ И ТЕПЛОВЫЕ ПРЕОБРАЗОВАТЕЛИ Теплообменники используются для передачи тепла из одной среды в другую, а тепловые преобразователи – для передачи тепла из более холодной среды в более теплую. Ниже рассматриваются некоторые теплообменники, а из тепловых преобразователей – только холодильники и тепловые насосы. Под теплообменником понимается устройство для передачи тепла из более теплой среды в более холодную без смешивания потоков среды. Одним из простейших таких устройств может считаться батарея водяного центрального отопления, с которой тепло переходит в отапливаемое помещение частично естественной конвекцией, а частично излучением (рис. 3.15.1). a 5 b 1 2 5 3 6 2 3 4 4 Рис. 3.15.1. Передача тепла с батареи центрального отопления в отапливаемое помещение (a) и ее принципиальная схема (b). 1 батарея, 2 входящая горячая вода, 3 выходящая вода с понизившейся температурой , 4 холодный воздух помещения, 5 нагревшийся воздух, 6 тепловое излучение В качестве другого простого примера можно привести устройство для нагрева входящего при вентиляции помещения свежего воздуха выдуваемым нагретым воздухом (рис. 3.15.2), которое может дать существенную экономию энергии при отоплении помещений. 1 2 Рис. 3.15.2. Схема теплообменника для передачи тепла от выдуваемого из какого-либо помещения воздуха (1) входящему свежему воздуху (2) Холодильник предназначен для снижения температуры какого-либо ограниченного замкнутого пространства до некоторой требуемой низкой температуры путем отвода тепла в наружную, более теплую среду. Имеется много принципиальных схем и конструктивных исполнений холодильников, из которых ниже рассматриваются только две. Газокомпрессорный холодильник основывается на процессе, заключающемся в сжатии некоторого газа, в охлаждении нагревшегося газа, в расширении охлажденного газа и в направлении достаточно глубоко охлажденного газа в охладитель (имеющий обычно форму змеевика), расположенный в холодильной камере (рис. 3.15.3). 5 6 7 4 3 8 M 9 11 10 1 2 Рис. 3.15.3. Принципиальная схема газокомпрессорного холодильника. 1 холодильная камера, 2 теплоизоляция, 3 компрессор, 4 сжатый нагревшийся газ, 5 теплообменник, 6 охлаждающий воздух или охлаждающая вода, 7 охлажденный газ, 8 детандер, 9 расширившийся и при этом глубоко охладившийся газ , 10 охладитель холодильной камеры, 11 отходящий холодный газ В качестве теплоносителя, называемого в холодильной технике хладагентом, в таком холодильнике могут использоваться различные газы, в том числе и воздух. Так как удельная объемная теплоемкость газов относительно низка, то размеры элементов холодильной системы получаются относительно большими. Поэтому чаще используются парокомпрессорные холодильники, в которых теплоноситель при прохождении контура теплообмена попеременно конденсируется и испаряется (рис. 3.15.4). 5 6 7 4 3 8 M 9 11 10 1 2 Рис. 3.15.4. Принципиальная схема парокомпрессорного холодильника. 1 холодильная камера, 2 теплоизоляция, 3 компрессор, 4 сжатый горячий пар, 5 теплообменник, 6 охлаждающий воздух или охлаждающая вода, 7 жидкий хладагент, 8 дроссельный вентиль (расширитель), 9 расширившаяся, охлажденная и частично испарившаяся жидкость, 10 охладитель (испаритель), 11 испарившийся теплоноситель В таком холодильнике в качестве хладагента используются газы с низкой температурой кипения, например, пропан C3H8 (–42 oC), аммиак NH3 (–33 oC), бутан C4H10 (–12 oC) или пентан C5H12 (+9,5 oC). Раньше с этой целью весьма широко (в бытовых холодильниках почти без исключений) использовались хлористофтористые углеводороды (фреоны), температура кипения которых (от –25 оС до – 35 oC) считалась оптимальной, но в настоящее время их применение запрещено, так как содержащийся в них хлор, попадая в стратосферу, разрушает озоновой слой Земли (см. раздел 8.3). Для получения очень низких температур может использоваться и азот N2 (температура кипения –196 oC). Приведенные значения температуры кипения различных теплоносителей относятся к нормальному атмосферному давлению (101,325 kPa). Теорию компрессорных холодильников представил в 1871 году профессор машиностроения Мюнхенского технического университета (München, Германия) Карл Линде (Carl Linde, 1842–1934). В 1876 году он построил первый практический (основанный на аммиаке) холодильник и в 1879 году основал завод для их производства, действующий и поныне. Затем были созданы различные другие системы холодильников, а в 1931 году американский химический концерн Дю Понт де Немур и компания (Du Pont de Nemours & Co.) разработал вышеотмеченные эффективные хладагенты – фреоны, после чего началось массовое производство бытовых холодильников. В 1987 году на климатической конференции ООН в Монреале (Montreal, Канада) было решено, что фреоны, в связи с их вредным воздействием на стратосферу Земли, необходимо запретить, и к 2000 году их применение в бытовых холодильниках (а также в других областях техники) было прекращено во всем мире. Тепловой насос представляет собой устройство для передачи тепла из более холодной наружной среды в отапливаемое помещение. В нем, как и в холодильниках, используются хладагенты с низкой температурой кипения (от –20 oC до +5 oC), температуру которых повышают путем сжатия. На рис. 3.15.5 представлена принципиальная схема теплового насоса, который берет тепло от наружного воздуха. Вместо наружного воздуха, тепло можно получить и из водоемов, из колодцев и из почвы. В случае использования почвы, в ней прокладывают горизонтальные или вертикальные трубы, через которые протекает промежуточный теплоноситель (вода или, если температура может снизиться ниже нуля, какая-либо незамерзающая жидкость). Эффективность теплового насоса характеризуется отношением количества тепла W2 , отдаваемого в отапливаемое помещение, и энергии W1 , потребляемой в это же время компрессором. Это соотношение, называемое коэффициентом трансформации или коэффициентом преобразования тепла, обычно находится в пределах от 2,5 до 3. Мощность компрессора составляет обычно 2…20 kW; в случае индивидуальных домов достаточно иметь компрессор мощностью от 4 kW до 8 kW. Выпускаются и обратимые тепловые насосы, которые в летнее время могут использоваться для охлаждения помещений (в качестве кондиционеров). 13 6 12 4 7 W1 5 8 3 M 11 10 15 9 2 16 1 W2 14 17 18 Рис. 3.15.5. Принципиальная схема воздушного теплового насоса. 1 отапливаемое помещение, 2 наружный воздух (например, +6 oC), 3 вентилятор, 4 испаритель, 5 охлажденный наружный воздух (например, до +2 oC), 6 жидкий хладагент (например, 0 oC), 7 испарившийся хладагент (с той же температурой, что и перед испарителем, например, 0 oC), 8 компрессор, 9 сжатый горячий пар (например, +60 oC), 10 конденсатор, 11 сосуд хладагента, 12 жидкий охлаждившийся хладагент (например, +40 oC), 13 дроссельный вентиль (расширитель), 14 циркуляционный насос центрального отопления, 15 охлажденная вода (например, +35 oC), 16 нагревшаяся в конденсаторе вода (например, +50 oC), 17 батарея центрального отопления, 18 воздух, циркулирующий в отапливаемом помещении. W1 энергия, потребляемая компрессором, W2 тепло, отдаваемое в отапливаемое помещение Принципиальную возможность тепловых насосов доказал еще в 1852 году Уильям Томсон (William Thomson), но их относительно широкое практическое применение началось только в 1950-е годы, причем, в качестве хладагентов в них сначала использовались фреоны. Когда в 1990-е годы появились менее опасные для окружающей среды хладагенты, а для эффективного автоматического регулирования стали применять надежные, легко настраиваемые микропроцессорные устройства, обеспечивающие оптимальные режимы работы, то тепловые насосы стали экономически выгодными в качестве основных или дополнительных установок отопления жилых домов. Важным считается и то, что применение тепловых насосов приводит к уменьшению сжигания топлива и выбросов двуокиси углерода и других продуктов сгорания в атмосферу. В Эстонии в конце 2006 года было установлено около 2000 различных тепловых насосов, и в каждом году прибавляется приблизительно 1000 таких устройств. 3.6 ТОПЛИВНЫЕ ЭЛЕМЕНТЫ Топливным элементом называется гальванический элемент, преобразующий химическую энергию реагирующих между собой веществ в электрическую энергию, но отличающийся от первичного гальванического элемента тем, что реагенты вводятся в него постоянно, по мере расходования. В простейшем топливном элементе происходит электролитическое соединение водорода с кислородом, которые предварительно ионизируются на катализаторных электродах (рис. 3.6.1,a). Эта реакция являеться обратным процессом электролиза воды (рис. 3.6.1,b). Топливный элемент и устройство электролиза отличаются друг от друга еще тем, что электролиз воды может происходить на электродах из любого материала, а в топливном элементе требуются электроды с ионизирующими (каталитическими) свойствами, изготовленные из платины, из пористых специальных сплавов или из других специальных материалов. Напряжение на зажимах топливного элемента составляет обычно 0,8…1 V, и для получения более высокого напряжения используются батареи, состоящие из нескольких десятков или сотен последовательно соединенных элементов. a b I I O2 2H2 O H H 2H 2 + O2 2H 2O + электроэнергия + – 2H2 O2 O H H 2H 2O + электроэнергия 2H 2 + O2 Рис. 3.6.1. Принцип работы простейшего водородно-кислородного топливного элемента (a) и устройства электролиза воды (b) Топливный элемент, как показано на рис. 3.6.1, может иметь жидкий электролит, в качестве которого могут применяться, например, растворы гидроокиси калия (KOH) или фосфорной кислоты (H3PO4 ). Однако в настоящее время чаще применяются не электролиты, а твердые ионообменные мембраны, пропускающие ионы либо водорода, либо кислорода. Как мембрана, так и электроды в таком случае очень тонки (вместе не более нескольких десятых долей миллиметра), что приводит к конструкции элемента в виде некоторого тонкого листа. На рис. 3.6.2 представлен принцип устройства низкотемпературного топливного элемента с полимерной мембраной, а на рис. 3.6.3 – высокотемпературного элемента с мембраной из окиси циркония. 1 H2 2 O2 или воздух 3 4 + H O + H – + H2O 200 25…50 2000 5…20 Рис. 3.6.2. Принцип устройства топливного элемента с полимерной протонообменной мембраной. 1 полимерная мембрана, например, из пропитанного водой пористого политетрафторэтилена (нафлиона), 2 катализаторный электрод (пористый углерод, содержащий наночастицы платины), 3 сверхпористая углеродная бумага, 4 графитная пластинка с газовыми пазами. Размеры даны в микрометрах O2 1 2 3 H2 4 + H + O – + H H2O 50 100 50 1500 Рис. 3.6.3. Принцип устройства высокотемпературного топливного элемента с оксидной ионообменной мембраной. 1 пористый керамический катод (например, из LaMnO3 с добавкой стронция), 2 мембрана из окиси циркония, пропускающая ионы кислорода, 3 пористый керамический анод (например, из ZrO2 с добавками никеля и цинка), 4 пластинка из сплава хрома, с газовыми пазами. Размеры даны в микрометрах Рабочая температура мембраны и электродов топливного элемента с полимерной мембраной составляет 70…90 oC, но некоторые новые полимеры допускают температуру до 220 oC. Электрический кпд этих элементов составляет обычно приблизительно 60 %, но если использовать и выделяющееся в элементе тепло, то суммарный кпд может быть приблизительно 90 %. Батареи таких элементов могут изготовляться с различной номинальной мощностью – от нескольких десятых долей ватта до нескольких сотен киловатт, благодаря чему они находят преимущественное применение для электропитания как переносных электронных устройств (ЭВМ, калькуляторов, мобильных телефонов и т. п.), так и средств наземного передвижения, подводных лодок и малых зданий. Выпускаются и топливные элементы, работающие не на водороде, а на метаноле (CH3OH). Кпд таких элементов ниже (20…30 %) и стоимость выше, но эти недостатки компенсируются простотой хранения и простой системой подачи жидкого топлива. Срок службы полимерной мембраны и, следовательно, всего топливного элемента составляет обычно до 5000 часов. Топливные элементы с оксидной мембраной (твердооксидные топливные элементы) работают при температуре 800…1000 oC и могут в качестве топлива, кроме водорода, использовать и метан (или природный газ), который при такой температуре реагирует с водяным паром, в результате чего возникают водород и двуокись углерода: CH4 + 2H2O 4H2 + CO2 . В топливном элементе водород соединяется с кислородом согласно реакции 4H2 + 2O2 4H2O , при которой водяного пара возникает в два раза больше, чем нужно для продолжения реакции разложения метана. Часть водяного пара может, следовательно, использоваться в круговом процессе, а часть – для получения тепла. Высокая температура твердооксидного топливного элемента позволяет встроить в него дополнительный контур для получения пара, который может использоваться в теплообменнике или в паровой турбине. Электрический кпд этих топливных элементов находится в пределах 60…70 %, но топливоэлементные ТЭЦ могут иметь кпд даже более 90 %, благодаря чему они стали находить применение в качестве местных малых электростанций в зданиях и сооружениях. Батареи таких элементов мощностью до нескольких сотен киловатт производятся серийно во многих странах. Срок службы топливного элемента составляет обычно от 20 000 до 30 000 часов, что позволяет использовать их в длительном режиме работы. В случае отключения необходимо при помощи соответствующего отопительного устройства сохранить батарею топливных элементов при нормальной рабочей температуре, так как процесс нагрева ее из холодного состояния может длиться несколько дней. На более дешевых материалах основывается и другой высокотемпературный топливный элемент, в котором в качестве электролита используются расплавленные углекислые калий или литий (K2CO3 или Li2CO3) в пористой окиси лития и алюминия (LiAlO2 ) (расплавной карбонатный топливный элемент). Рабочая температура такого топливного элемента находится в пределах от 600 oC до 660 oC Электролит пропускает карбонатные ионы CO3´, возникающие на стороне катода при соединении двуокиси углерода с кислородом. В качестве топлива и в этом топливном элементе может использоваться природный газ, но кроме того еще и углевой или биогаз, благодаря чему он может найти применение на местных малых электростанциях мощностью от 10 kW до 1 MW, а также на судах и рельсовых средствах передвижения. Кпд этих топливных элементов несколько ниже, чем твердооксидных (60…65 %), но срок службы длиннее (от 30 000 до 40 000 часов), и по своей стоимости они более конкурентоспособны по сравнению с другими местными устройствами энергопитания. Классический щелочной топливной элемент (на гидроокиси калия) характеризуется высокой надежностью, низкой рабочей температурой (ниже 100 o C) и высоким кпд (приблизительно 70 %), но в нем приходится использовать электроды, содержащие дорогостоящие благородные металлы (обычно платину) или специальные каталитические сплавы, из-за чего он применяется лишь в исключительных случаях – в космических аппаратах, в военном оборудовании и в энергоаккумуляторах мощностью 5…150 kW. В качестве топлива используется водород или гидразин (N2H4). Рабочая температура фосфорнокислого топливного элемента равна 160…220 o C, что может считаться идеальной, если топливные элементы предназначены для применения в местных ТЭЦ. Кислота (H3PO4 ) введена в качестве пропитки в пористую кремнекарбидно-тефлоновую мембрану; содержание благородных металлов в электродах меньше, чем у щелочных топливных элементов, но кпд значительно ниже (приблизительно 55 %). В качестве топлива используется чистый водород, который можно получить также из природного или углевого газа в реформере, подключенном перед батареей топливных элементов (рис. 3.6.4). Батареи таких топливных элементов изготовлялись до мощности 11 MW. Тепло CO2 2 1 CH4 Горячий водяной пар Электроэнергия H2 O2 H2O Рис. 3.6.4. Пример использования реформера (1), производящего водород для топливного элемента (2) Процессы в реформере на самом деле сложнее, чем показано на рис. 3.6.4 и происходят в несколько ступеней. Кроме двуокиси углерода, в первой ступени реакций возникает и окись углерода СО, попадание которой в реформер необходимо исключить, так как она может вывести из строя катализатор, содержащий платину или специальные сплавы. Газ, вводимый в реформер, необходимо очистить от серы, так как и она может вывести топливный элемент из строя. Кроме вышеприведенных пяти видов, существуют и другие системы топливных элементов. Среди них можно отметить разработанный в 2006 году безмембранный миниатюрный топливный элемент, в котором раствор метанола и обогащенная кислородом вода текут в капиллярной трубке параллельно друг другу. Толщина обоих слоев жидкости составляет несколько микрометров, и ионы OH без препятствий передвигаются к аноду (рис. 3.6.5). O2 + H2O CH3OH + H2O – + Рис. 3.6.5. Принцип устройства безмембранного безэлектродного топливного элемента Преимущества топливных элементов перед бензиновыми и дизельными двигателями, а также перед паровыми и газовыми турбинами заключаются в более высоком кпд (см. рис. 3.6.6), в большей длительности работы без обслуживания (от 10 000 до 40 000 часов) в отсутствии движущихся частей (за исключением насосов и вентиляторов), в отсутствии выброса вредных выхлопных газов, в более простой возможности одновременного получения электроэнергии и тепла, в бесшумной и безвибрационной работе. 100 % 80 1 60 2 5 3 40 20 4 Pn 0 1 10 100 kW 1 10 100 1000 MW Рис. 3.6.6. Зависимость кпд () от номинальной мощности (Pn) некоторых преобразователей энергии (весьма упрощенно). 1 высокотемпературные и щелочные топливные элементы, 2 низкотемпературные топливные элементы, 3 дизельные двигатели, 4 бензиновые двигатели, 5 паровые и газовые турбины Несмотря на то, что батареи топливных элементов при одинаковой мощности в 2– 3 раза дороже, чем другие вышеназванные преобразователи энергии, а занимаемое ими пространство в несколько раз больше, чем, например, в случае дизель-генераторных агрегатов, в первые годы 21-го века область их применения стала быстро расширяться. Прогнозируется, что после 2010 года начнется массовое производство топливных элементов как для стационарных установок, так и для средств передвижения, в связи с чем и их стоимость будет существенно снижаться. Электролитическое (беспламенное) соединение водорода с кислородом первым обнаружил в 1838 году профессор химии Базельского университета (Швейцария) Христиан Фридрих Шэнбейн (Christian Friedrich Schönbein, 1799–1868); при дальнейшем исследовании этого явления в 1839 году он открыл озон. Ознакомившись со статьей Шэнбейна, посвященной этому явлению, в 1839 году электролитическое окисление водорода стал исследовать его друг, английский адвокат и физик Уильям Роберт Гроув (William Robert Grove, 1811–1896), которому с использованием платиновых и золотых электродов удалось изготовить источник электрического тока, названный им газовой батареей. Из-за очень малой мощности этот источник не мог найти технического применения, однако интерес к прямому преобразованию химической энергии топлива в электрическую сохранился, и в 1889 году английские физики Людвиг Монд (Ludwig Mond) и Чарлз Лангер (Charles Langer) изготовили более эффективное устройство преобразования энергии, который они назвали топливным элементом (fuel cell) [3.19]. Теорию топливных элементов представил в 1894 году профессор электрохимии Лейпцигского университета, выпускник Тартуского университета Вильгельм Фридрих Оствальд (Wilhelm Friedrich Ostwald, 1853–1932), который заодно доказал, что их кпд может теоретически быть даже более 90 %. Практическое применение топливных элементов началось в 1950-х годах, когда профессор технической физики Брауншвейгского университета Эдуард Юсти (Eduard Justi, 1904–1986) и научный сотрудник Кембриджского Королевского колледжа (King’s College, Cambridge, Великобритания) Фрэнсис Томас Бэкон (Francis Thomas Bacon, 1904– 1992) стали в щелочных топливных элементах в качестве материала электродов применять не платину, а более дешевый пористый карбониловый никель. В 1955 году Юсти добился у своего лабораторного топливного элемента кпд 76 %, а в 1959 году Бэкон изготовил батарею с несколько меньшим кпд, но с мощностью 6 kW. В том же году фирма Эллис-Челмерс (Allis-Chalmers, США) установила батарею топливных элементов мощностью 15 kW на тракторе, а другие американские фирмы Прэтт и Уитни Эркрафт (Pratt & Whitney Aircraft) и Дженерал Электрик (General Electric) разработали топливный элемент с полимерной мембраной, который в 1965 году использовался на космическом корабле Джемини-5 (Gemini 5). В 1968 году на космическом корабле Аполло (Apollo) установили батарею щелочных топливных элементов Бэкона, которая снабжала корабль не только электроэнергией, но и питьевой водой. Твердооксидный топливный элемент (с мембраной из окиси циркония ZrO2 ) разработала в 1958 году фирма Вестингхауз Электрик (Westinghouse Electric, США). В 1970-ые годы началось применение топливных элементов на малых электростанциях, и в 1983 году фирма Юнайтед Текнолоджис (United Technologies Corp.) построила две одинаковые электростанции (в Нью-Йорке и Токио) с фосфорнокислыми топливными элементами. В 1994 году фирма Мерседес-Бенц (Mercedes-Benz) выпустила подготовленные для серийного производства первые легковые автомобили, а в 1997 году – первые автобусы на топливных элементах. В качестве топлива в них используется водород; в легковых автомобилях находит применение и метанол. В 2006 году в Японии построили первые электровозы, а в Германии – первые малые суда на топливных элементах. На подводных лодках топливные элементы стали использоваться уже в 1980-ых годах.