Механизмы и кинетика механической активации

advertisement

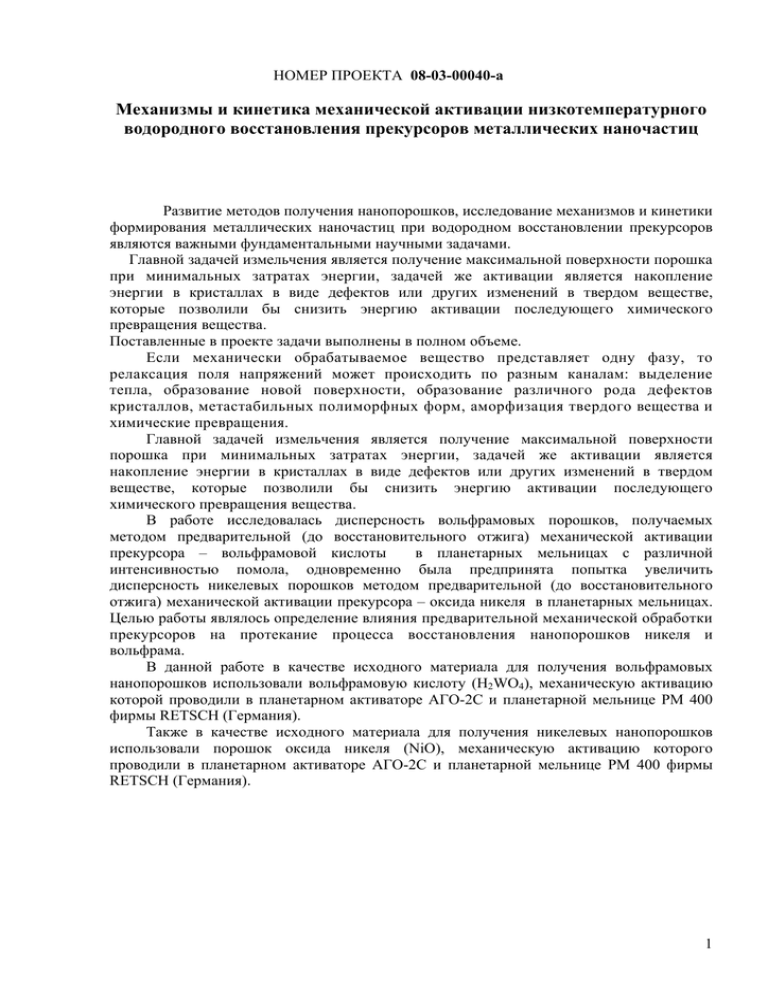

НОМЕР ПРОЕКТА 08-03-00040-а Механизмы и кинетика механической активации низкотемпературного водородного восстановления прекурсоров металлических наночастиц Развитие методов получения нанопорошков, исследование механизмов и кинетики формирования металлических наночастиц при водородном восстановлении прекурсоров являются важными фундаментальными научными задачами. Главной задачей измельчения является получение максимальной поверхности порошка при минимальных затратах энергии, задачей же активации является накопление энергии в кристаллах в виде дефектов или других изменений в твердом веществе, которые позволили бы снизить энергию активации последующего химического превращения вещества. Поставленные в проекте задачи выполнены в полном объеме. Если механически обрабатываемое вещество представляет одну фазу, то релаксация поля напряжений может происходить по разным каналам: выделение тепла, образование новой поверхности, образование различного рода дефектов кристаллов, метастабильных полиморфных форм, аморфизация твердого вещества и химические превращения. Главной задачей измельчения является получение максимальной поверхности порошка при минимальных затратах энергии, задачей же активации является накопление энергии в кристаллах в виде дефектов или других изменений в твердом веществе, которые позволили бы снизить энергию активации последующего химического превращения вещества. В работе исследовалась дисперсность вольфрамовых порошков, получаемых методом предварительной (до восстановительного отжига) механической активации прекурсора – вольфрамовой кислоты в планетарных мельницах с различной интенсивностью помола, одновременно была предпринята попытка увеличить дисперсность никелевых порошков методом предварительной (до восстановительного отжига) механической активации прекурсора – оксида никеля в планетарных мельницах. Целью работы являлось определение влияния предварительной механической обработки прекурсоров на протекание процесса восстановления нанопорошков никеля и вольфрама. В данной работе в качестве исходного материала для получения вольфрамовых нанопорошков использовали вольфрамовую кислоту (H2WO4), механическую активацию которой проводили в планетарном активаторе АГО-2С и планетарной мельнице РМ 400 фирмы RETSCH (Германия). Также в качестве исходного материала для получения никелевых нанопорошков использовали порошок оксида никеля (NiO), механическую активацию которого проводили в планетарном активаторе АГО-2С и планетарной мельнице РМ 400 фирмы RETSCH (Германия). 1 Технические характеристики используемых механоактиваторов Характкристика Барабан: внутренний диаметр, мм внутренняя высота, мм внутренний объём, см3 Шары: загрузка, г диаметр, мм число, шт. Потребляемая мощность, кВт Ускорение, м/с2 Число оборотов, мин-1 Загрузка материала, г АГО-2С РМ 400 фирмы RETSCH 60 51 144 70 65 250 196 6и8 3 760 1500 38 262 5 1,5 150 300 (от 30 до 400 ) 63 Для анализа материалов были использованы следующие методы: - определение фазового состава порошков методом рентгенофазового анализа на рентгеновском дифрактометре ДРОН-3 с математической обработкой полученных результатов и использованием информации каталога данных ASTM; - определение удельной поверхности порошков на анализаторе удельной поверхности и пористости TriStar-3000 (Micromeritics, USA) по низкотемпературной адсорбции-десорбции азота (метод БЭТ). Перед измерением удельной поверхности порошки сушили при температуре 400°С в течение 2 ч. Значения удельной поверхности порошка вольфрамовой кислоты в исходном состоянии и после помола представлены в таблицах 1 и 2. Таблица 1. Режимы помола вольфрамовой кислоты и свойства вольфрамового порошка АГО-2С. Продолжительность помола вольфрамовой кислоты, мин без помола 1 10 20 40 60 Удельная поверхность порошка вольфрамовой кислоты, м2/г 32,9 30,7 20,2 13,6 10,4 9,5 Средний размер частиц порошка вольфрамовой кислоты, нм 33 36 54 80 105 115 Удельная поверхность порошка вольфрама, м2/г 10,76 11,94 10,29 10,29 9,73 11,54 Средний размер частиц порошка вольфрама, нм 29 26 30 30 32 27 2 Таблица 2. Режимы помола вольфрамовой кислоты и свойства вольфрамового порошка РМ 400. Продолжительность помола вольфрамовой кислоты, мин без помола 5 15 45 90 180 300 Удельная поверхность порошка вольфрамовой кислоты, м2/г 32,90 30,62 31,23 30,52 28,38 24,42 24,30 Средний размер частиц порошка вольфрамовой кислоты, нм 33 36 35 36 39 45 45 Удельная поверхность порошка вольфрама, м2/г 10,76 10,76 10,03 9,92 - Средний размер частиц порошка вольфрама, нм 29 29 31 31 - Если в исходом состоянии удельная поверхность порошка вольфрамовой кислоты 32,9 м2/г, то после обработке в мельнице в течение 60 мин на АГО-2С удельная поверхность снижается до 9,5 м2/г. Если в исходом состоянии удельная поверхность порошка вольфрамовой кислоты 32,9 м2/г, то после обработке в мельнице в течение 3000 мин на РМ 400 удельная поверхность снижается до 24,3 м2/г. Расчет среднего размера частиц порошка d проводили по формуле d = (6/ρ·S), где ρ – плотность материала, S - удельная поверхность порошка. Результаты расчета среднего размера частиц порошка вольфрамовой кислоты, при плотности вольфрамовой кислоты 5,5 г/см3 [3], представлены в таблицах 1 и 2. Обработанный в активаторе порошок засыпали тонким слоем высотой около 1 см в кварцевую лодочку длиной около 10 см и шириной 4 см, которую помещали в вакуумноплотную реторту диаметром 6 см и длиной 80 см. Схема реторты, которую помещали в печь, представлена на рис.1 [4]. H2 Кварцевая реторта H2 H2 Восстанавливаемый порошок H2 Кварцевая лодочка Рис.1. Схема реторты для восстановления порошков. 3 После восстановления получали вольфрамовые порошки (без оксидов вольфрама) с удельной поверхностью 10 - 12 м2/г, что соответствует среднему расчетному размеру частиц 26 - 32 нм (см. таблицу). Установлено, что увеличение температуры и времени восстановления приводит к увеличению среднего размера частиц. По данным дифференциально-термического анализа видно, что восстановление оксидов вольфрама до металла заканчивается уже при 720 °С, в то время как процесс восстановления крупнозернистых порошков оксидов вольфрама заканчивается при 900 °С, однако следует заметить, что для полного восстановления двуокиси вольфрама до металла необходима выдержка исходного продукта при 800 °С. На основании изученных закономерностей был разработан режим восстановления полученных порошков полупродукта на основе вольфрама. Прекурсоры восстанавливали в потоке водорода 50 л/ч по следующему режиму: нагрев до температуры 650 °С за 1 ч, выдержка при 650°С в течение 2 ч, повышение температуры до 800°С за 40 мин, выдержка при 800°С в течение 1,5 ч, охлаждение с печью в потоке аргона 1 л/мин. После восстановления удельная поверхность порошка вольфрама изменялась от 3,6 2 м /г до 12,6 м2/г при интенсивном помоле и до 9,92 м2/г при менее интенсивном помоле. Расчет среднего размера частиц порошка d проводили по формуле d = (6/ρ·S), где ρ – плотность материала, S - удельная поверхность порошка (плотность вольфрама 19,3 г/см3). Результаты исследования представлены в таблицах 1 и 2 . Результаты исследования показали, что интенсивный помол (в АГО-2С) прекурсора приводит к значительному увеличению дисперсности порошка вольфрама с 86 нм до 25 нм. Менее интенсивный помол (в РМ 400) прекурсора приводит к уменьшению среднего размера частиц вольфрама до 30 нм и в интервале времени до 180 мин средний размер частиц практически не изменяется. Исходным продуктом для получения путём восстановления в водороде металлических порошков никеля являлся оксид никеля. Механическую активацию порошка оксида никеля проводили в планетарном активаторе АГО-2С (результаты представлены в табл. 3). Продолжительность помола составляла 5 - 180 мин. Использовали стальные барабаны объемом 144 мл и смесь шаров диаметром 6 и 8 мм. В каждый барабан загружали 196 г мелющих шаров и 50 мл обрабатываемого порошка, а также в планетарной мельнице РМ 400 фирмы RETSCH ((результаты представлены в табл. 4). Продолжительность помола составляла 10 - 300 мин. Использовали твердосплавные (из сплава ВК-8) барабаны объемом 250 мл и шары диаметром 5 мм. В каждый барабан загружали 262 г мелющих шаров и 63,09 г обрабатываемого порошка. Значения удельной поверхности порошка оксида никеля в исходном состоянии и после помола представлены в табл.3 и 4. Если в исходом состоянии удельная поверхность порошка окиси никеля 0,11 м2/г, то после обработки в мельнице в течение 40 мин в планетарном активаторе АГО-2С удельная поверхность повышается до 21,44 м2/г, а после обработки в планетарной мельнице РМ 400 фирмы RETSCH в течение 300 мин удельная поверхность повышается до 6,14 м2/г. Расчет среднего размера частиц порошка d проводили по формуле d = (6/ρ·S), где ρ – плотность материала, S - удельная поверхность порошка. Результаты расчета среднего размера частиц порошка оксида никеля при плотности оксида никеля 7,54 г/см3 [3], представлены в таблицах 1 и 2. Обработанные в активаторах порошки засыпали тонким слоем в кварцевую лодочку, которую помещали в вакуумно-плотную реторту диаметром 6 см и длиной 80 см, схема которой представлена в работе [4]. Прекурсоры восстанавливали в потоке водорода 50 л/ч по следующему режиму: нагрев до температуры 400°С за 1 ч, выдержка при 400°С в течение 1 ч, охлаждение с печью в потоке аргона 1 л/мин. 4 После восстановления получали порошки металлического никеля с удельной поверхностью 0,18 - 2,71 м2/г. Средние расчетные размеры частиц никеля 248-3740 нм (см. таблицу 3). Таблица 3. Режимы помола порошка оксида никеля в мельнице АГО-2С и свойства восстановленного никелевого порошка. Продолжительность помола порошка оксида никеля, мин Средний Удельная размер частиц поверхность порошка оксида порошка оксида никеля, никеля, 2 нм м /г ±Δ Удельная поверхность порошка никеля, м2/г ±Δ без помола 1 10 20 40 60 0,11 ±0.02 1,94 ±0.01 5,12 ±0.05 4,96 ±0.04 21,44 ±0.06 13,79 ±0.05 0,18 ±0.02 0,49 ±0.04 1,22 ±0.03 1,88 ±0.04 2,71 ±0.03 2,21 ±0.04 7234 410 155 160 37 58 Средний размер частиц порошка никеля, нм 3741 1374 552 358 248 305 Таблица 4. Режимы помола порошка оксида никеля в мельнице РМ 400 и свойства восстановленного никелевого порошка. Средний размер частиц порошка никеля, нм без помола 0,11 ±0.02 7234 0,18 ±0.02 3741 5 0,41 ±0.02 1940 0,27 ±0.02 2494 15 0,96 ±0.04 829 0,34 ±0.02 1981 45 2,33 ±0.03 342 0,61 ±0.03 1104 90 3,25 ±0.02 245 0,71 ±0.03 948 180 4,03 ±0.02 197 4,12 ±0.44 163 300 6,14 ±0.02 130 1,23 ±0.04 547 Таким образом проведены исследования влияния режимов механической активации прекурсоров вольфрамовой кислоты и оксида никеля в планетарных мельницах с различной интенсивностью помола. Показано, что при интенсивной механической активации прекурсоров вольфрамовой кислоты наблюдается изменение цвета от насыщенно-жёлтого до яркого бурофиолетового, что указывает на протекание физико-химических процессов, приводящих к фазовым изменениям исходного продукта. При активации прекурсоров оксида никеля существенного изменения цветовой гаммы не наблюдалось. Показано, что интенсивный помол прекурсора приводит к значительному увеличению дисперсности порошка вольфрама с 86 нм до 25 нм. Менее интенсивный помол прекурсора приводит к уменьшению среднего размера частиц вольфрама до 30 нм и в интервале времени до 180 мин средний размер частиц практически не изменяется. Экспериментальные исследования показали, что механическая активация порошка оксида никеля приводит к росту удельной поверхности металлического никеля, Продолжительность помола порошка оксида никеля, мин Средний Удельная поверхность размер частиц порошка оксида порошка никеля, оксида никеля, 2 нм м /г ±Δ Удельная поверхность порошка никеля, м2/г ±Δ 5 полученного путем водородного восстановления. Увеличение продолжительности помола от 1 до 60 мин приводит к уменьшению размера частиц никеля более чем на порядок - от 3,7 до 0,305 мкм. Работа выполнена при финансовой поддержке РФФИ, грант № 08-03-00040-а. Литература 1. Болдырев В.В. Механохимия и механическая активация твердых веществ. Успехи химии. 2006. Т. 75. № 3. С.203-216. 2. Болдырев В.В. Экспериментальные методы в механохимии твердых неорганических веществ, Новосибирск: Наука, 1983, 65 с. 3. Физические величины: Справочник/ Бабичев А.П., Бабушкина Н.А., Братковский А.М. и др.; Под. ред. Григорьева И.С., Мейлихова Е.З. М., Энергоатомиздат, 1991, - 1232с. 4. Алымов М.И., Анкудинов А.Б., Трегубова И.В., Заблоцкий А.А. Синтез нанопорошков на основе вольфрама. ФХОМ, 2005, № 6, с. 81-82. 6