Микроструктура и свойства хозяйственно

advertisement

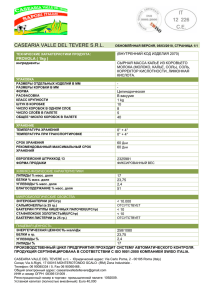

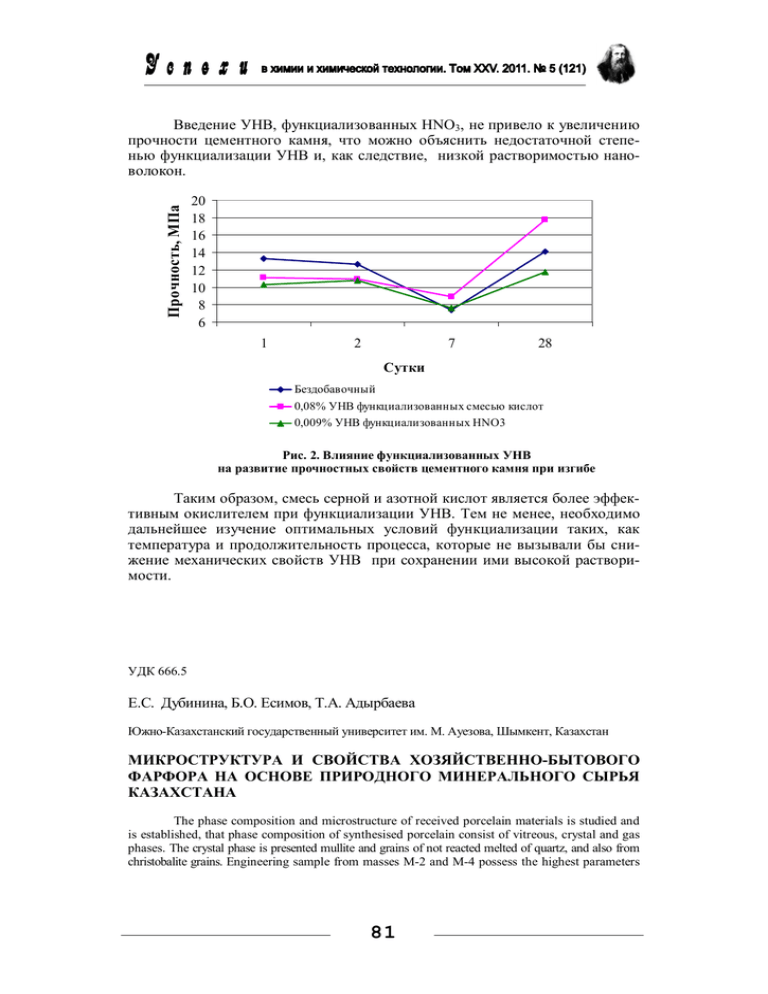

Прочность, МПа Введение УНВ, функциализованных HNO3, не привело к увеличению прочности цементного камня, что можно объяснить недостаточной степенью функциализации УНВ и, как следствие, низкой растворимостью нановолокон. 20 18 16 14 12 10 8 6 1 2 7 28 Сутки Бездобавочный 0,08% УНВ функциализованных смесью кислот 0,009% УНВ функциализованных HNO3 Рис. 2. Влияние функциализованных УНВ на развитие прочностных свойств цементного камня при изгибе Таким образом, смесь серной и азотной кислот является более эффективным окислителем при функциализации УНВ. Тем не менее, необходимо дальнейшее изучение оптимальных условий функциализации таких, как температура и продолжительность процесса, которые не вызывали бы снижение механических свойств УНВ при сохранении ими высокой растворимости. УДК 666.5 Е.С. Дубинина, Б.О. Есимов, Т.А. Адырбаева Южно-Казахстанский государственный университет им. М. Ауезова, Шымкент, Казахстан МИКРОСТРУКТУРА И СВОЙСТВА ХОЗЯЙСТВЕННО-БЫТОВОГО ФАРФОРА НА ОСНОВЕ ПРИРОДНОГО МИНЕРАЛЬНОГО СЫРЬЯ КАЗАХСТАНА The phase composition and microstructure of received porcelain materials is studied and is established, that phase composition of synthesised porcelain consist of vitreous, crystal and gas phases. The crystal phase is presented mullite and grains of not reacted melted of quartz, and also from christobalite grains. Engineering sample from masses М-2 and М-4 possess the highest parameters 81 and meet the requirements standard 28390-89 it has been established. Temperature of sintering of the given masses 1340-1350 оС. Изучен фазовый состав и микроструктура полученных фарфоровых материалов и установлено, что фазовый состав синтезированного фарфора состоит из стекловидной, кристаллической и газовой фаз. Кристаллическая фаза представлена муллитом и зернами не прореагировавшего оплавленного кварца, а также из зернами кристобалита. Установлено, что опытные образцы из масс М-2 и М-4 обладают наиболее высокими показателями и отвечают требованиям ГОСТа 28390-89. Температура спекания данных масс 1340-1350 оС. В работах [1-3] достаточно хорошо изучены принципиальные возможности использования минерального сырья Казахстана, а именно: каолинов месторождения Союзное, берлинских огнеупорных глин, мугоджарских кварцевых песков, сарыбулакских полевых шпатов в производстве фарфора. Обжиг фарфоровых масс на основе вышеперечисленного сырья при температуре 1350 – 1400 оС способствует завершению химических реакций и фазовых превращений, уплотнению керамической массы, достижению заданных свойств и микроструктуры. В процессе обжига фарфоровой массы протекают химические и фазово-структурные превращения глинистых минералов, кварца, карбонатов и других составных частей разработанных керамических масс; синтез новых кристаллических образований типа муллита; формирование стекловидной фазы и одновременное спекание изделий. Фазовый состав, микроструктуру полученных образцов изучали с привлечением рентгенографических, электронно-микроскопических и термических методов анализа. В разработанных нами фарфоровых составах муллит представлен игольчатой и удлиненно-призматической формой, а также короткопризматическими кристаллами. Электронно-растровая микроскопия показала, что все 4 образца фарфора имеют весьма плотную структуру, колебания химического состава на различных участках минимальны. На микрофотографиях (рис. 1) образца М-1 наблюдается муллитизация по всему объему. Имеются участки густых скоплений мелкозернистого муллита размером 2,5-5 мкм и наблюдаются участки, в которых встречаются оплавленные зерна кварца размером 2-5 мкм. Вокруг зерен кварца оплавление слабое, ширина зоны оплавления составляет 1 мкм. Отмечаются мелкие зерна кристобалита. Микроструктура образца М-2 (рис. 1) идентична с М-1, где наблюдаются как скопления муллитовых образований, так и отдельные их игольчатые формы по всему объему. Размер игольчатых зерен муллита 1,5-3,5 мкм. Наблюдаются отдельные зерна оплавленного кварца шириной зоны оплавления более 1 мкм. Отмечаются стеклофаза и мелкие поры. Образец М-3 (рис. 1) отличается наличием как первичных, так и вторичных зерен муллита, кроме игольчатых и короткопризматических кристаллов муллита размером 8-15 мкм. Присутствует заметное количество обломочных и округлых оплавленных зерен кварца размером около 7 мкм, а также пластинчатые и чешуйчатые зерна кристобалита и мелкие поры. Образец М-4 (рис. 1) имеет по сравнению со всеми предыдущими образцами еще более плотную структуру. Муллитовые образования составляют более 50 % объема образца, а размеры муллитовых зерен находятся в 82 пределах 0,7-2 мкм. Отмечаются отдельные зерна кварца и пластинчатые и чешуйчатые кристаллы кристобалита. Установлено, что образцы из разработанных опытных масс отличаются между собой как по фазовому составу, так и физико-механическим свойствам. М-1 М-2 М-3 М-4 Рис. 1. Электронно-микроскопические снимки опытных образцов фарфора (увел. ×4000) Для подтверждения возможности использования исследуемых сырьевых материалов в производстве хозяйственно-бытового фарфора исследована кинетика спекания фарфоровых материалов. Интервал спекания и оптимальные температуры обжига исследовались до различных конечных температур – от 1000 оС до 1400 оС в лабораторных условиях. Кинетика спекания оценивалась по результатам определения средней плотности, водопоглощения и механической прочности опытных образцов. Установлено, что начиная с 1100 оС свойства фарфоровых масс претерпевают заметные изменения. Зависимости их физико-механических свойств от температуры обжига показаны на рисунке 2. В интервале 1100 – 1250 оС у образцов из масс М-2 и М-4 наблюдается рост линейной усадки, механической прочности и существенное снижение их водопоглощения. С увеличением температуры от 1250 оС до 1350 оС у образцов из масс М-2 и М-4 темпы роста общей усадки, средней плотности и механической прочности снижаются. Кривые зависимости водопоглощения, общей усадки, объемной массы и механической прочности плавно переходят в горизонтальную линию, что свидетельствует о завершении процесса спекания. 83 Дальнейшее повышение температуры обжига образцов из масс М-2 и М-4 ведет к некоторому росту водопоглощения и снижению линейной усадки. При этом механическая прочность при изгибе образцов из масс М-2 и М3 также падает. В образцах появляются признаки вспучивания, повышается пористость, что свидетельствует о пережоге образцов. По результатам определения физико-механических свойств установлено, что опытные образцы из масс М-2 и М-4 обладают наиболее высокими показателями и отвечают требованиям ГОСТа 28390-89. Температура спекания данных масс 1340-1350 оС. Рис. 2. Зависимость физико-механических свойств фарфора от температуры: 1 – водопоглощение; 2 – общая усадка; 3 – средняя плотность; 4 – механическая прочность 84 Масса М-1 спекается при температуре несколько выше, чем 1350 оС и обладает высокими характеристиками, отвечающими требованиям ГОСТ 28390-89. Масса М-3 характеризуется самыми низкими показателями среди разработанных и спекается при температуре 1360 -1380 оС. Таким образом, процесс спекания опытных фарфоровых масс завершается в интервале температур 1340 -1360 оС. В результате анализа полученных данных установлены интервалы температур спекания фарфоровых масс (230-280 оС). Основные технические характеристики фарфора, полученного на основе разработанных составов масс из казахстанских каолинов, пластичных огнеупорных глин, кварцевых песков и полевых шпатов, соответствуют требованиям ГОСТ 28390-89 «Изделия фарфоровые. Технические условия» (таблица). Физико-технические свойства фарфора хозяйственно-бытового назначения Наименование показателей Требования ГОСТ 28390-89 Физико-технические свойства фарфора, масса М-1 М-2 М-3 М-4 Температура обжига, оС 1350 1340 1360 1340 Водопоглощение по черепку, % не более 0,2 0,11 0,09 0,25 0,06 Белизна неглазурованного не менее: 64 для 163 67 65 68 черепка, % го сорта и 58 – для 2-го сорта Просвечиваемость для изделий 30 для 1-го сорта и 26 30 27 32 с толщиной черепка не более 15 – для 2-го сорта 2,5 мм, %, не менее Термостойкость, оС 185 180-185 185-190 175-185 185-190 Предел прочности при статичене нормируется 89 92 84 93 ском изгибе, sи, МПа (неглазурованного образца) На базе АО «Капчагайский фарфор» выполнены испытания лабораторных образцов фарфоровых изделий, полученных из разработанных составов масс. Разработанные составы масс могут быть рекомендованы для изготовления изделий хозяйственно-бытового назначения в производственных условиях. Библиографические ссылки 1. Дубинина, Е.С. К вопросу о расширении минерально-сырьевой базы фарфоровой промышленности Казахстана. / Е.С Дубинина. Актуальные проблемы химической науки и образования: Межд. конф. КазНТУ, КазНУ. Алматы, 2008. С. 115-119. 2. Дубинина, Е.С. Исследование алюмосиликатного сырья Казахстана для производства изделий тонкой керамики. / В.Ф. Миллер, Б.О. Есимов, Т.А. Адырбаева, Е.С. Дубинина. Труды Межд. конф., Шымкент, 2003. Т. 11. С. 98-105. 3. Дубинина, Е.С. Качественный хозяйственно-бытовой фарфор на основе минерально-сырьевой базы Казахстана/Е.С. Дубинина Химия и химическая технология (Ташкент), 2006. № 4. С. 43-45. 85